一种用于3D打印机的PEEK复合材料丝材的制备方法

一种用于3d打印机的peek复合材料丝材的制备方法

技术领域

1.本发明涉及材料制备领域,尤其涉及一种用于3d打印机的peek复合材料丝材的制备方法。

背景技术:

2.选择性激光烧结(sls)是工业应用中最受欢迎的聚合物3d打印技术之一,其采用激光作为熔化粘结粉末颗粒的热源,利用计算机控制光束对粉末进行层层扫描烧结,最后形成实体零件。该技术具有设备成本高、无需打印支撑、材料利用率较低等特点。

3.由于peek材料独特的性能,peek粉末在现有sls激光烧结打印技术中,在经过一次烧结后只有10%~20%的粉末烧结成型为结构件,剩余粉末由于长期暴露于高温(350~390℃)环境中,粉末颗粒结晶度增大,部分粉末粘结成块,熔体黏度增大,烧结窗口变窄,从而失去粉末再次打印烧结的特性。所以目前市场上的由于sls打印的peek粉末在经过一次打印后剩余粉末全部丢弃,按新旧粉配比打印使用的回收率也仅有10%左右。

4.因此peek材料sls打印工艺会产生大量废弃的peek粉末。考虑到peek粉末的价格昂贵,旧粉末丢弃会浪费资源与污染环境,所以对peek打印后形成的废弃粉末回收再利用处理显得尤为重要。

技术实现要素:

5.本发明的目的是为了解决上述问题,提供一种用于3d打印机的peek复合材料丝材的制备方法,包括如下步骤;

6.步骤a1:取聚醚醚酮废弃粉末进行粗制研磨,研磨后利用筛粉机筛选出粒径为0.05-0.07mm的聚醚醚酮细粉末;

7.步骤a2:将所述聚醚醚酮细粉末放入球研磨机中,并在球研磨机中添加聚四氟乙烯粉,进行二次研磨;

8.步骤a3:将二次研磨后的粉末放入高速混合搅拌机,并在所述高速混合搅拌机中添加抗氧化剂和润滑剂,进行高速混合均匀;

9.步骤a4:将混合后的粉末放入真空干燥烘箱中真空干燥;

10.步骤a5:使用单螺杆挤出机将干燥后的粉末进行料条挤出,挤出后的所述料条风冷至常温后进行切粒,切出的颗粒为圆柱形颗粒物料;

11.步骤a6:将上述颗粒物料放入所述真空干燥箱进行二次干燥;

12.步骤a7:利用高温3d耗材挤出生产线将二次干燥后的颗粒物料挤成丝材;

13.步骤a8:采用creatware f430高温fdm打印机将所述线材打印成型。

14.进一步地,所述步骤a3中,聚醚醚酮细粉末、聚四氟乙烯粉末、抗氧化剂和润滑剂的质量配比为80-90:10-20:0.1-0.3:2-5。

15.进一步地,所述聚醚醚酮细粉末、聚四氟乙烯粉末、抗氧化剂和润滑剂的质量配比为80:20:0.3:2。

16.进一步地,所述抗氧化剂为酚类抗氧化剂或亚磷酸醅;所述润滑剂为油酸酰胺和芥酸酰胺中至少一种。

17.进一步地,所述抗氧化剂为revonox 608。

18.进一步地,所述步骤a4中,所述真空干燥箱的温度设置为80-150℃,干燥时间为8-12小时。

19.进一步地,所述步骤a5中,所述单螺杆挤出机的参数设置为一区温度360-380℃,二区温度390-400℃,主机转速为180-400r/min,喂料速度为3-20kg/h;所述圆柱形颗粒物料的长度为1-10mm。

20.进一步地,所述步骤a6中,所述真空干燥箱的温度设置为60-180℃,干燥时间设置为0.5-10h。

21.进一步地,所述步骤a7中,所述线材的直径为1.7-1.8mm,所述高温3d耗材挤出生产线的一区温度设置为360-380℃,二区温度设置为390-400℃。

22.进一步地,所述步骤a7中,所述丝材可采用creatware f430高温fdm打印机打印成型。

23.与现有技术相比,本发明的有益效果主要体现在:本发明的目的在于提供一种回收sls打印peek材料产生废料的方法,即通过本发明提供的制备方法将废料制备成丝材,利用fdm 3d打印技术对丝材打印成型,达到对peek废弃粉末进行回收再利用的目的,解决peek废弃粉末回收率低、资源浪费与污染环境的问题。

附图说明

24.图1为本发明实施例1中sls peek粉末的新旧粉末xrd图;

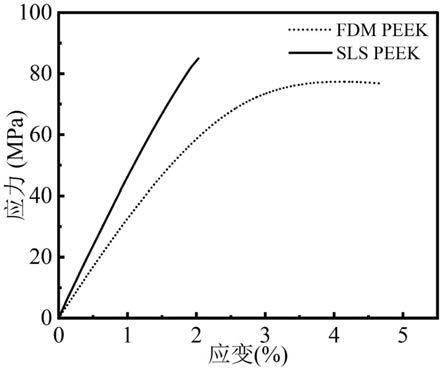

25.图2为本发明实施例2中由fdm 3d打印peek材料成型的拉伸性能测试图。

具体实施方式

26.下面将结合示意图对本发明一种用于3d打印机的peek复合材料丝材的制备方法进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果,因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

27.在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围

28.实施例一

29.本发明的目的在于提供一种对sls打印peek材料产生的失去再次打印烧结的特性的废弃粉末的一种回收再利用的方法,即上述废弃粉末通过一定比例、按照一定步骤添加增韧剂、抗氧化剂和润滑剂制备可用于fdm3d打印技术的peek材料复合丝材的方法。

30.上述peek复合材料丝材包括聚醚醚酮(peek)、耐高温增韧剂、耐高温抗氧化剂和润滑剂,其中peek原料为由sls工艺产生的peek废弃粉末,牌号为eos公司生产的peek-hp3

粉末。耐高温增韧剂为聚四氟乙烯(ptfe),耐高温抗氧化剂为耐高温抗氧化剂酚类抗氧化剂和亚磷酸醅中的一种,本发明使用revonox 608作为耐高温抗氧化剂作为本发明的使用材料。润滑剂为油酸酰胺和芥酸酰胺中的至少一种。

31.进一步地,作为添加至复合材料中的peek废弃粉末、ptfe、耐高温抗氧化剂和润滑剂的质量比为80-90:10-20:0.1-0.3:2-5,本发明优选质量比为80:20:0.3:2。

32.本发明一种用于3d打印机的peek复合材料丝材的制备方法包括如下步骤:

33.步骤a1:粉末筛选:取peek废弃粉末先进行粗制研磨1-2h,其次利用粉末筛粉机筛选出上述配比量的peek废弃粉末,筛选出的peek废弃粉末粒径为0.05-0.07mm。

34.步骤a2:粉末研磨;将筛选后的peek废弃粉末与ptfe粉末加入球研磨机中,此时,peek废弃粉末与ptfe粉末的质量配比为8:2,球研磨机的研磨时间为2-3h;

35.步骤a3:高速混合;采用高速混合搅拌机将按配比量的耐高温抗氧化剂即revonox 608和按配比量的润滑剂与上述研磨后的peek废弃粉末和ptfe粉末进行混料,并使其混合均匀;

36.步骤a4:混料干燥;将混合好的粉料放置在真空干燥烘箱中真空干燥,温度设置为80-150℃,时间为8-12h;

37.步骤a5,挤出造粒:使用单螺杆挤出机对混合后的物料进行挤出造粒,挤出机的参数设置为一区温度为360-380℃,二区温度为390-400℃,主机转速为180-400r/min,喂料速度为3-20kg/h;将挤出的料条风冷至常温后,进行切粒,切出的颗粒为1-10mm长的圆柱形颗粒物料;

38.步骤a6,二次干燥:将切出的颗粒物料放入真空干燥烘箱中进行二次干燥处理,真空干燥烘箱的温度设置为60~180℃,其干燥时间为0.5~10h。

39.步骤a7,挤出造丝:利用高温(《450℃)3d耗材挤出生产线,将上述复合颗粒挤出成直径为1.75

±

0.05mm的线材。挤出机一区温度为360-380℃,二区温度为390-400℃,一区和二区的温度通过风冷与水冷相结合的方式的调控。

40.此时,挤出的丝材便可通过creatware f430高温fdm打印机进行打印成型,达到对peek废弃粉末进行回收再利用的目的,解决peek废弃粉末回收率低、资源浪费与污染环境的问题;通过图1的sls peek粉末的新旧粉末xrd图可知,两者的晶体结构基本相同,证明本发明实现了对peek废弃粉末回收,加工后的再利用,降低粉末原材料成本,减少环境的污染。

41.参考表格1,本发明制备出的peek材料复合丝材的拉伸强度大于等于70mpa,而断裂伸长率小于等于10%,其表面光滑,无扭曲变形。

42.表1

[0043][0044]

如图1,通过图中测试结果分析发现sls peek粉末在烧结打印前后并未有杂相生

成,晶体结构未发生改变,表明sls peek废弃粉末中相对纯净,无明显杂质存在,可以用来加工制备成fdm打印所用的peek丝材。

[0045]

实施例二

[0046]

如图2,从图中可看出,对sls peek废弃粉末回收加工制备成3d打印丝材后,利用fdm 3d打印得到的peek材料性能并未减少很多,同时peek材料的塑性有所提高。通过测试结果验证了回收sls peek废弃粉末应用在fdm3d打印技术中的可能性,为sls peek废弃粉末回收提供了一种方法,减少了peek材料的资源浪费与污染环境的问题。

[0047]

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1