一种从TDI焦油中回收TDA的方法与流程

本发明涉及一种回收tda的方法,尤其涉及一种从tdi焦油中回收tda的方法。

背景技术:

1、tdi(甲苯二异氰酸酯)是重要的聚氨酯生产原料,主要用于聚氨酯软泡、硬泡、粘合剂、涂料、密封剂及系列弹性体的原料和中间体。tda(甲苯二胺)作为制备tdi的主要原料以及制备多种染料与医药中间体的重要原料,同样有着广阔的市场前景。

2、tdi合成工艺结束时,通常利用精馏法从产品混合物中分离得到tdi,而精馏塔底部馏分经干燥后排放的高沸点固体残渣或蒸馏残余物俗称焦油末。焦油末是由聚合缩二脲、副产物和多种杂质组成的混合物。对于该类固体废弃物,通常使其在高温下燃烧分解进行焚化,但焚化法在经济性方面的缺点是:焚化炉通常在1000℃或更高温度下操作,这需要高昂的操作费用;另外,由于高温燃烧过程生成二次污染物,如氮氧化物(nox)、硫氧化物(sox)、二噁英等,还需要其它设备来去除它们。

3、最近的研究集中于从废物中回收可再度使用的物质,以及将废物转化为新的可用物质,以保护环境,并最大化利用资源。

4、韩国专利kr20010001488a采用氨水作为催化剂,在350-600℃、218-400个大气压下,在超临界水中进行水解。但该工艺存在严重的设备腐蚀,且水解过程中催化剂氨水会转化成碳酸氢铵、碳酸铵和有机聚胺盐等,导致设备管线堵塞并带来新的环境污染问题。

5、中国专利cn1802344a对超临界水解焦油废料进行了系列改进,该发明选用碱土金属氢氧化物或者碳酸盐作为催化剂,能够避免氨水催化剂带来的问题,但仍未解决反应物在水中溶解性差、传质困难的问题,且反应条件苛刻,难以实现工业化。

6、中国专利cn102633651b采用碱金属作为水解催化剂,高级醇、多元醇、聚醚类化合物及其组合作为相转移催化剂,虽然在一定程度上解决反应物溶解性及提高传质效果,但反应结束后分离碱金属催化剂及相转移催化剂较为困难,回收成本较高。

7、因此,寻求一种高效且易分离的催化剂及一种温和工艺进行tdi焦油水解是提高tdi焦油回收的关键之一。

技术实现思路

1、为了解决以上技术问题,本发明提出一种从tdi焦油中回收tda的方法。该方法具有反应条件温和、催化剂利用效率高且容易分离,可以重复利用的优点,可以实现从固体废弃物tdi焦油到资源化产品tda的高效转变。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种从tdi焦油中回收tda的方法,包括以下步骤:

4、a、将tdi焦油颗粒粉碎后分散于磁性固体催化剂、助催化剂和水中,形成浆料;所述磁性固体催化剂为金属mo、cr改性的焚烧炉积灰;

5、b、惰性氛围下,将上述浆料置于160-200℃和表压1.5-2mpa下,使tdi焦油发生水解反应,生成包含tda的反应液;

6、c、对上述反应液进行热过滤,除去固体沉淀物,从滤液中回收产品tda。

7、本发明通过以金属mo、cr改性的焚烧炉积灰作为催化剂,可以高效地将tdi焦油水解为tda,反应条件温和,产品回收率高,且催化剂载体焚烧炉积灰的主要成分是具有磁性的铁的氧化物,可通过磁选回收催化剂,分离程序简单,工艺成本低,具有潜在的经济效益。

8、本发明中,将tdi焦油颗粒粉碎至200目以下的粉末大小是合适的,既有利于均匀分散,又方便过滤及磁选回收。

9、进一步地,所述助催化剂为氯苯或二氯苯,优选邻二氯苯。在本发明中,以氯苯或二氯苯作为水解反应助催化剂可以在一定程度上提高传质效率,从而提高反应速率,同时,氯苯或二氯苯尤其是邻二氯苯可直接作为tdi生产工序的反应溶剂,因此本发明水解反应后得到的包含产品tda的有机相可直接应用于tdi生产工序,其中,氯苯或二氯苯可直接作为反应溶剂,tda作为tdi的反应原料得以利用,从而实现本发明工序的零排放,经济环保,环境友好性好。

10、进一步地,还包括以下后处理步骤:将热过滤后的反应液静置分层,上层水溶液重复使用,下层包含产品tda的有机相送入至精馏塔中进行精馏分离,或者,直接回用至tdi生产工序,其中,助催化剂作为tdi生产工序中的反应溶剂。

11、进一步地,精馏塔中精馏分离条件为,塔内压力10-20kpa,塔顶温度为167-180℃,塔釜温度为200-220℃。

12、进一步地,步骤a中,以浆料总质量为100%计,控制各成分含量分别为:tdi焦油10-30%、磁性固体催化剂40-60%、助催化剂5-15%、水20-40%。

13、进一步地,磁性固体催化剂中,金属mo的含量为焚烧炉积灰质量的1.5-2.5%,优选1.5-2%;金属cr的含量为焚烧炉积灰质量的2-3.5%,优选2-2.5%。

14、进一步地,步骤b中水解反应时间为1-3h。

15、进一步地,步骤b中惰性氛围为氮气、氩气、氦气中的一种或多种。

16、进一步地,所述磁性固体催化剂的制备方法为:

17、1)将焚烧炉积灰粉碎后首先置于氧化剂溶液中进行预处理,以去除焚烧炉积灰中少量有机物,然后过滤,干燥;粉粹粒径优选为0.1-0.2mm;

18、2)将预处理后的焚烧炉积灰浸渍于mo盐、cr盐的混合溶液中进行金属负载;

19、3)金属负载完成后,过滤出固体,于500-700℃下焙烧3-6h,得到所述磁性固体催化剂。

20、进一步地,步骤1)中氧化剂溶液为过氧化氢水溶液,优选质量浓度为1-3%;

21、进一步地,步骤1)中焚烧炉积灰与氧化剂溶液的质量比为(1-3):1,优选(1-2):1。

22、步骤1)中预处理条件为:20-80℃下反应0.5-8h。

23、进一步地,所述mo盐为钼酸盐,优选钼酸铵;

24、所述cr盐为有机铬盐,优选甲酸铬、乙酸铬。优选有机金属盐可以避免引入其他非金属负离子。

25、进一步地,步骤2)中浸渍条件为:20-80℃下浸渍0.5-1.5h。

26、本发明与现有技术相比,有益效果主要在于:

27、(1)本发明所述的焚烧炉积灰载体,来自三废处理过程中的副产,简单易得,成本低廉,实现了废物的循环利用。

28、(2)所述的焚烧炉积灰载体,主要成分为具有磁性的铁氧化物(如四氧化三铁),使固体催化剂可通过磁选回收,简化了催化剂的分离流程,并提高了回收产物的品质,同时实现了催化剂的资源化循环利用;

29、(3)以磁性载体负载活性金属mo和cr,经研究意外的发现可催化tdi焦油水解生成tda,且催化效率较高,反应条件温和;

30、(4)以氯苯或二氯苯为助催化剂,可在一定程度上提高传质效率,提高反应速率,同时本发明水解反应后得到的包含产品tda的有机相可直接应用于tdi生产工序;

31、(5)本发明可以高效回收得到tda,产品回收率高,并通过循环使用助催化剂和磁性固体催化剂,使本发明具有显著的经济效益和环境友好性。

32、说明书附图

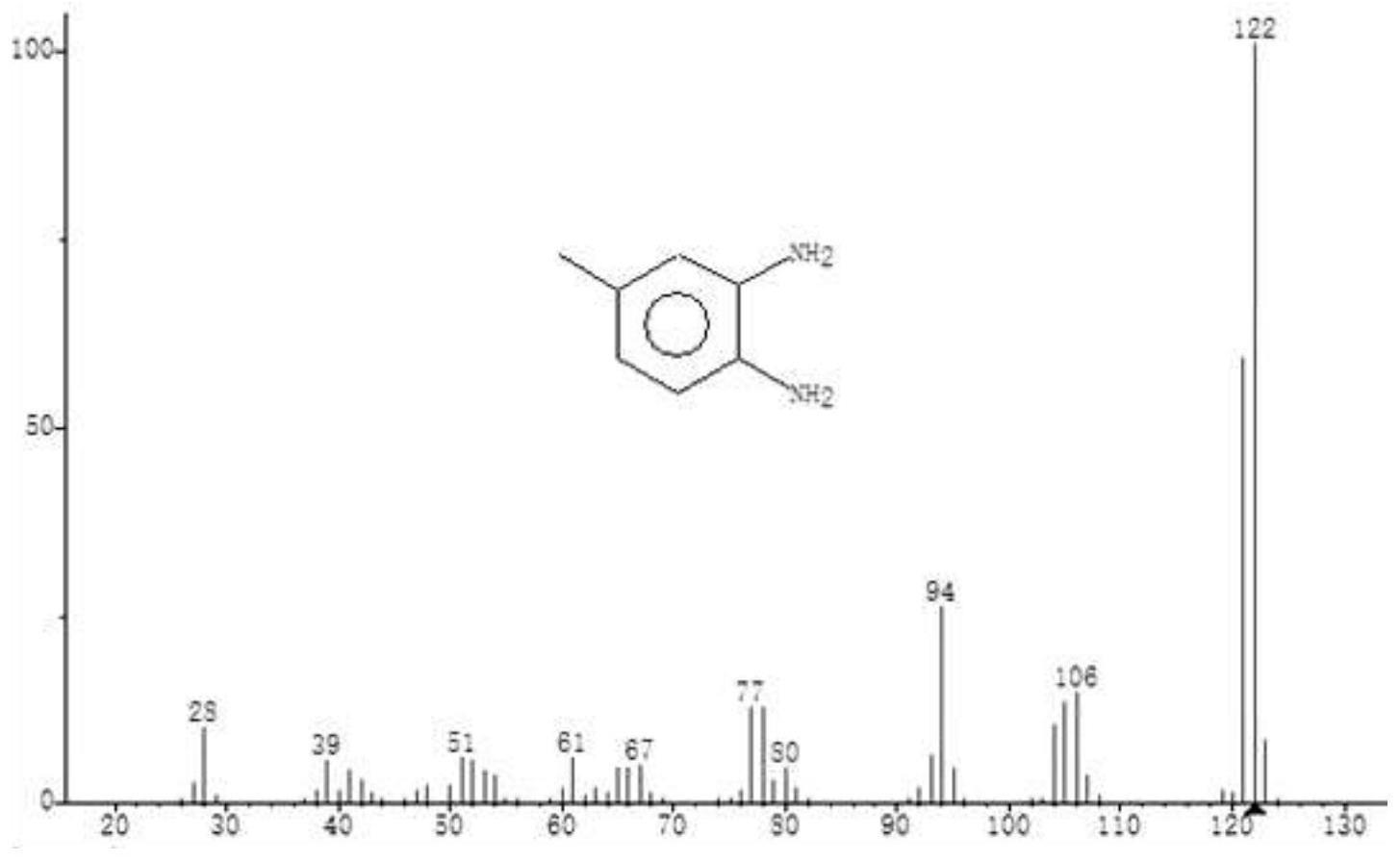

33、图1为实施例1中产品的gc-ms分析谱图。

- 还没有人留言评论。精彩留言会获得点赞!