一种用于光引发剂生产的结晶工艺及其产品的制作方法

1.本发明属于光引发剂的生产领域,涉及一种用于光引发剂生产的结晶工艺及其产品。

背景技术:

2.光引发剂是一类能在紫外光区或可见光区吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化的化合物;光引发剂的制备工艺一般包括光引发剂分子合成、蒸发溶剂及溶解结晶过程;其中,溶解结晶过程作为光引发剂生产的关键步骤,其对于光引发剂产品的晶体结构及性能具有重要影响;

3.现有的光引发剂溶解结晶工艺一般采用将光引发剂加热溶解,之后直接低温冷却结晶,得到光引发剂晶浆,即通过低温的冷冻水或冷盐水直接降温结晶;其对降温过程的温度控制较少,所得晶体存在硬度低、易破碎,储存性能差的问题;

4.cn103333206a公开了一种tpo光引发剂的制备方法,包括以二苯基乙氧基膦为主要原料,与甲苯、2,4,6-三甲基苯甲酰氯共同反应后经升温熔融、冷却结晶、过滤、干燥后得产品;cn211226974u一种光引发剂的纯化设备,其通过采用盐水对光引发剂溶液进行降温,可以降温到零度以下,快速对溶液冷却结晶;上述过程均采用直接降温冷却结晶,缺乏对降温过程的控制,所得晶体均存在上述相应缺陷。

5.因此,开发一种能有效提升晶体结构性能的用于光引发剂生产的结晶工艺仍具有重要意义。

技术实现要素:

6.本发明的目的在于提供一种用于光引发剂生产的结晶工艺及其产品,所述结晶工艺包括冷却起晶、升温化晶及匀速降温结晶三个步骤;上述结晶工艺通过冷却起晶和升温化晶步骤调整了起晶得到的晶体尺寸及形貌,之后控制在特定的降温速率下进行匀速降温结晶,进而有利于得到粒度分布集中的光引发剂晶体,相较于传统直接冷却结晶工艺得到的微观结构为片状且易碎的光引发剂晶体,本发明上述结晶工艺得到的光引发剂晶体的第三维度方向得到了充分生长,其微观形貌为块状,厚度高、硬度大、不易碎、且在储存过程中不易团聚结块,储存稳定性明显改善。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种用于光引发剂生产的结晶工艺,所述结晶工艺包括以下步骤:

9.(1)冷却起晶:将光引发剂溶液降温至起晶温度;

10.(2)升温化晶:将步骤(1)中冷却起晶后的溶液在预设升温速率下进行升温化晶;

11.(3)匀速降温结晶:将步骤(2)中升温化晶得到的溶液进行匀速降温结晶,得到含光引发剂晶体的晶浆。

12.传统光引发剂的冷却结晶工艺一般采用将光引发剂溶液置于冷却结晶器中,之后

直接通冷冻水进行降温结晶,得到光引发剂晶体;上述操作方式得到的光引发剂晶体存在粒度分布范围广,且晶体多为二维片状结构,硬度差、易碎,且后续储存性能差,易结块,影响光引发剂的使用性能;而本发明所述结晶工艺包含冷却起晶、升温化晶及匀速降温结晶三个步骤;其中,通过冷却起晶过程产生初始晶核,并通过特定的升温化晶操作,使得初始晶核的尺寸和形貌得到有效调整,并有利于后续实现晶体第三维度方向的充分生长,之后在特定的降温速率下进行匀速降温结晶操作,其不仅有利于提升晶核生长速率,且所得晶体呈块状、硬度大、不易碎且粒度分布集中。

13.本发明所得光引发剂晶体的粒度分布在10~30目的范围内的占比可达65%以上。

14.另外,本发明通过研究发现,上述步骤(3)中采用匀速降温结晶,相较于非匀速降温结晶过程,其所得晶体粒度更大、硬度更高,第三维度方向生长更加充分,储存性能更佳,且晶体生长速率快,匀速降温结晶后所需养晶时间短。

15.本发明上述匀速降温结晶得到的含光引发剂晶体的晶浆,后续经过滤、干燥,得到光引发剂晶体产品,其晶体结构具有硬度大、不易碎的特点,在储存过程中不易发生晶体破碎团聚的问题,储存稳定性明显改善。

16.优选地,步骤(1)所述降温过程的降温速率选自10℃/h~20℃/h,例如11℃/h、12℃/h、13℃/h、14℃/h、15℃/h、16℃/h、17℃/h、18℃/h或19℃/h等,优选为14℃/h~18℃/h,例如14.5℃/h、15℃/h、15.5℃/h、16℃/h、16.5℃/h、17℃/h或17.5℃/h等。

17.上述步骤(1)中在冷却起晶的过程中控制降温速率在上述范围内,其有利于快速得到晶核,节省结晶过程的操作时间,且晶核的尺寸及性能便于后续升温化晶操作,进而提升最终得到的光引发剂晶体的结构性能,得到块状、厚度大、硬度大、不易碎且储存性能优异的光引发晶体。

18.优选地,步骤(2)所述预设升温速率选自1℃/h~5℃/h,例如2℃/h、3℃/h或4℃/h等,优选为3℃/h~4℃/h,例如3.5℃/h等。

19.此处升温速率控制在上述范围内,能有效调整初始晶核的尺寸和形貌,有利于后续晶核第三维度方向的充分生长,增加晶体粒度分布集中度。

20.优选地,步骤(2)所述升温值选自1℃~5℃,例如1.5℃、2℃、2.5℃、3℃、3.5℃、4℃或4.5℃等,进一步优选2℃~4℃,例如2.5℃、3℃或3.5℃等。

21.此处升温化晶过程中升温温度控制在上述范围内,其有利于避免晶核过度融化,且有利于实现对初始晶核尺寸和形貌的调整,便于后续晶体的充分生长。

22.优选地,步骤(2)所述升温化晶的过程中采用的加热介质选自热水或低压蒸汽。

23.优选地,步骤(3)中冷却速率选自2.5℃/h~6℃/h,例如3℃/h、3.5℃/h、4℃/h、4.5℃/h、5℃/h或5.5℃/h等,优选为3.5℃/h~5℃/h,例如4℃/h或4.5℃/h等。

24.本发明步骤(3)中采用匀速降温结晶,其有利于得到粒度分布集中的光引发剂晶体,且所得晶体呈块状,第三维度方向充分生长,厚度大、硬度大、不易碎;另外,控制冷却速率选自3.5℃/h~5℃/h,其所得晶体的粒度在10~30目范围内的占比可达75wt%以上,其不仅便于后续储存,且后续使用性能更佳。

25.优选地,步骤(3)所述降温结晶的终点温度至8℃~18℃,例如9℃、10℃、11℃、12℃、13℃、14℃、15℃、16℃或17℃等。

26.优选地,步骤(3)所述匀速降温结晶后还包括养晶。

27.优选地,所述养晶的方法包括在步骤(3)所述匀速降温结晶的终点温度处保持恒温。

28.优选地,所述养晶的过程伴随搅拌,所述搅拌的速率优选为10rpm~100rpm;例如20rpm、30rpm、40rpm、50rpm、60rpm、70rpm、80rpm或90rpm等,进一步优选为20rpm~50rpm。

29.此处养晶过程伴随搅拌,采用上述搅拌速率使得晶浆中晶体保持运动状态。

30.优选地,所述养晶的时间为0~2h,例如0h、0.1h、0.3h、0.5h、0.7h、0.9h、1h或1.5h等,进一步优选1min~10min,例如2min、3min、4min、5min、6min、7min、8min或9min等。

31.优选地,步骤(1)所述冷却起晶之前还包括将光引发剂溶液进行预冷。

32.优选地,所述预冷的降温速率为3℃/h~8℃/h,例如4℃/h、5℃/h、6℃/h或7℃/h等。

33.优选地,步骤(1)中所述光引发剂溶液的初始温度为35℃~45℃,例如36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃或44℃等。

34.此处初始温度指的是步骤(1)中冷却起晶的初始温度。

35.优选地,步骤(1)中所述光引发剂溶液的浓度为30wt%~50wt%;例如31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%、40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%或49wt%等,优选为35wt%~45wt%。

36.本发明中用于冷却结晶的光引发剂溶液中光引发剂的浓度在上述范围内,有利于得到粒度分布范围更加集中的晶体颗粒,所得晶体的粒度更多分布在10目~30目范围内。

37.优选地,步骤(1)中所述光引发剂溶液中的光引发剂为光引发剂184,分子式如下所示:

[0038][0039]

优选地,步骤(1)中所述光引发剂溶液的溶剂选自石油醚。

[0040]

优选地,步骤(1)、步骤(2)及步骤(3)的过程中伴随搅拌;所述搅拌的速率优选为150rpm~350rpm,例如160rpm、170rpm、180rpm、190rpm、200rpm、210rpm、220rpm、230rpm、240rpm、250rpm、260rpm、270rpm、280rpm、290rpm、300rpm、310rpm、320rpm、330rpm或340rpm等,进一步优选为200rpm~250rpm。

[0041]

此处控制搅拌速率在上述范围内,其有利于保证结晶器内晶核悬浮状态良好,分布均匀,进而有利于得到结构性能良好、粒度分布集中的晶体;本发明优选搅拌速率位于200rpm~250rpm,搅拌速率过大,其不利于晶体的长大,所得晶体的粒度会减小。

[0042]

优选地,步骤(1)、步骤(2)及步骤(3)的过程在冷却结晶釜中进行,所述冷却结晶釜包括用于容纳光引发剂溶液的釜体,所述釜体外部包裹有保温套,所述保温套内置有交替设置的加热盘管和冷却盘管。

[0043]

本发明所述冷却结晶过程在上述冷却结晶釜中进行,所述冷却结晶釜的外壁包裹有保温套,所述保温套内置有加热盘管和冷却盘管,相较于仅包含冷却盘管的结晶器,其便于实现对升温化晶过程的控制,并便于实现对升温及降温速率的控制,进而保证匀速降温结晶过程良好的结晶效果。相较于单纯调节冷却盘管中冷却介质的流量来实现控温过程,

本发明采用上述控温方式,其控温效果更优。

[0044]

优选地,所述加热盘管内流通热水。

[0045]

优选地,所述冷却盘管内流通冷冻水。

[0046]

优选地,所述加热盘管和所述冷却水盘管的管道进出口均设置有可调节流量的阀门。

[0047]

此处设置阀门便于对冷却介质及加热介质流通量的控制。

[0048]

优选地,所述釜体内置有搅拌桨。

[0049]

优选地,所述冷却结晶釜内置有温度传感器。

[0050]

优选地,所述冷却结晶釜还包括控制器,所述控制器能接收并处理温度传感器的信号,并能控制加热管路、冷却管路的阀门开口大小及开闭状态。

[0051]

本发明所述冷却结晶釜通过上述设置能实现对冷却速率及升温速率的控制,便于实现本发明上述冷却结晶工艺。

[0052]

优选地,所述冷却结晶釜上还设置有光引发剂溶液加入口及晶浆排出口。

[0053]

作为本发明优选的技术方案,所述结晶工艺包括以下步骤:

[0054]

(a)配制溶液:将光引发剂184溶解在溶剂中得到温度为50℃~70℃、浓度为35wt%~45wt%的光引发剂溶液;

[0055]

(b)预冷:将步骤(a)中得到的光引发剂溶液转入冷却结晶釜中;开启冷却盘管或冷却盘管和加热盘管,控制以3℃/h~8℃/h的降温速率进行预冷至35℃~45℃;

[0056]

(c)冷却起晶:控制步骤(b)中得到的溶液以14℃/h~18℃/h的冷却速率降温至25℃~30℃,进行冷却起晶;

[0057]

(d)升温化晶:控制步骤(c)中冷却起晶后的溶液在3℃/h~4℃/h的预设升温速率下进行升温,所述升温的升温值选自2℃~4℃;

[0058]

(e)匀速降温结晶:控制步骤(d)中升温化晶得到的溶液在3.5℃/h~5℃/h的冷却速率下匀速降温结晶至终点温度为8℃~18℃;

[0059]

(f)养晶:控制步骤(e)中匀速降温结晶得到的产物的温度在其终点温度值处恒定0~2h,得到含光引发剂晶体的晶浆;

[0060]

其中,步骤(b)-步骤(e)的过程中伴随搅拌,搅拌速率为200rpm~250rpm;

[0061]

步骤(f)养晶过程中伴随搅拌,搅拌速率为20rpm~50rpm。

[0062]

第二方面,本发明提供了如第一方面所述结晶工艺得到的光引发剂晶体,所述光引发剂晶体的形貌为块状。

[0063]

优选地,所述光引发剂晶体中粒度位于10目~30目之间的质量占比≥65%,例如66%、67%、68%、69%、70%、71%、73%、75%、77%、79%、80%、82%、84%、86%、88%、90%、92%、94%、96%或98%等,优选≥75%。

[0064]

相对于现有技术,本发明具有以下有益效果:

[0065]

(1)本发明所述用于光引发剂生产的结晶工艺中包含冷却起晶、升温化晶及匀速降温结晶过程,通过上述步骤组合,使得晶体的第三维度(厚度)方向得到充分的生长,进而得到块状的晶体,所得晶体具有硬度大、不易碎的特点,解决了传统结晶工艺得到的片状晶体存在的储存过程易破碎团聚结块的问题,进而改善了光引发剂晶体的储存性能;

[0066]

(2)本发明所述用于光引发剂生产的结晶工艺得到晶体的粒度分布范围更加集

中。

附图说明

[0067]

图1是本发明实施例1和对比例1中所得光引发剂晶体的显微镜图;

[0068]

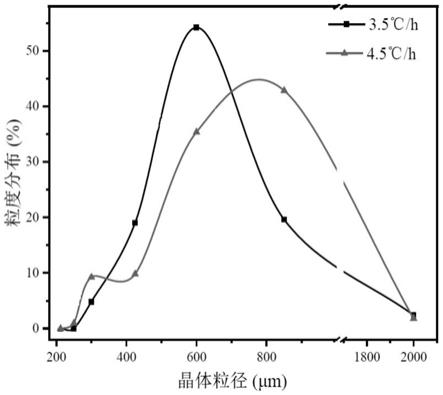

图2是本发明实施例1和实施例4中所得光引发剂晶体的粒度分布图;

[0069]

图3是本发明对比例1中所述光引发剂晶体的粒度分布图;

[0070]

图4是本发明对比例2、3中所得光引发剂晶体的粒度分布图;

[0071]

图5是本发明实施例1和对比例1中所得光引发剂晶体的xrd图;

[0072]

图6是本发明所述冷却结晶釜的结构示意图;

[0073]

1-釜体、2-保温套、20-加热盘管、21-冷却盘管、22-进口阀门、23-出口阀门、3-搅拌桨、4-温度传感器插入口、5-控制器、6-光引发剂溶液加入口、7-晶浆排出口。

具体实施方式

[0074]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0075]

实施例和对比例中采用的原料选自如下组成:

[0076]

光引发剂为光引发剂184,来自天津久日新材料股份有限公司;

[0077]

溶剂选自石油醚,沸程60-90℃;

[0078]

实施例1

[0079]

本实施例提供了一种用于光引发剂生产的结晶工艺,所述结晶工艺包括以下步骤:

[0080]

(a)配制溶液:将光引发剂184溶解在石油醚中得到温度为50℃、浓度为43.5wt%的光引发剂溶液;

[0081]

(b)预冷:将步骤(a)中得到的光引发剂溶液转入冷却结晶釜中,控制以5℃/h的降温速率进行预冷至35℃;

[0082]

(c)冷却起晶:控制步骤(b)中得到的溶液以16℃/h的冷却速率降温至27℃;

[0083]

(d)升温化晶:控制步骤(c)中冷却起晶后的溶液在3℃/h的预设升温速率下进行升温,所述升温的升温值为3℃;

[0084]

(e)匀速降温结晶:控制步骤(d)中升温化晶得到的溶液在4.5℃/h的冷却速率下匀速降温结晶至终点温度为10℃,得到含光引发剂晶体的晶浆;

[0085]

上述过程在冷却结晶釜中进行,冷却结晶釜采用推进式搅拌桨,步骤(b)-步骤(e)的过程中控制搅拌速率为200rpm。

[0086]

将实施例1得到的含光引发剂晶体的晶浆经过滤、洗涤、干燥,得到光引发剂晶体。

[0087]

实施例2

[0088]

本实施例提供了一种用于光引发剂生产的结晶工艺;所述结晶工艺与实施例1中结晶工艺的区别仅在于,不包含预冷过程,即冷却起晶过程直接将光引发剂溶液由50℃以16℃/h的冷却速率降温至27℃,其他参数和条件与实施例1中完全相同;

[0089]

实施例3

[0090]

本实施例提供了一种用于光引发剂生产的结晶工艺;所述结晶工艺与实施例1中

结晶工艺的区别仅在于,步骤(e)后增加养晶步骤,即控制步骤(e)中匀速降温结晶得到的产物的温度在其终点温度值处恒定15min,得到含光引发剂晶体的晶浆,其他参数和条件与实施例1中完全相同。

[0091]

实施例4

[0092]

本实施例与实施例1的区别在于,步骤(e)中匀速降温结晶的冷却速率为3.5℃/h,其他参数和条件与实施例1中完全相同。

[0093]

实施例5

[0094]

本实施例与实施例1的区别在于,步骤(e)中匀速降温结晶的冷却速率为2.5℃/h,其他参数和条件与实施例1中完全相同。

[0095]

实施例6

[0096]

本实施例与实施例1的区别在于,步骤(e)中匀速降温结晶的冷却速率为6℃/h,其他参数和条件与实施例1中完全相同。

[0097]

实施例7

[0098]

本实施例提供了一种用于光引发剂生产的结晶工艺,所述结晶工艺包括以下步骤:

[0099]

(a)配制溶液:将光引发剂溶解在溶剂中得到温度为60℃、浓度为45wt%的光引发剂溶液;

[0100]

(b)预冷:将步骤(a)中得到的光引发剂溶液转入冷却结晶釜中;控制以7℃/h的冷却速率进行预冷至38℃;

[0101]

(c)冷却起晶:控制步骤(b)中得到的溶液以17℃/h的冷却速率降温至27.5℃;

[0102]

(d)升温化晶:控制步骤(c)中冷却起晶后的溶液在4℃/h的预设升温速率下进行升温,所述升温的升温值为3.5℃;

[0103]

(e)匀速降温结晶:控制步骤(d)中升温化晶得到的溶液在4.5℃/h的冷却速率下匀速降温结晶至终点温度为15℃,得到含光引发剂晶体的晶浆;

[0104]

其他参数和条件与实施例1中完全相同。

[0105]

对比例1

[0106]

本对比例采用传统工厂的结晶工艺,即将步骤(a)中光引发剂溶液置于冷却结晶釜中,之后通入0℃冷冻水进行降温结晶至溶液温度为10℃,之后进行养晶处理1.5h,得到光引发剂晶浆;

[0107]

其他参数和条件与实施例1中完全相同。

[0108]

对比例2

[0109]

本对比例与实施例1的区别仅在于,步骤(e)中不采用匀速降温,其降温速率遵循以下曲线方程;即降温速率先快后慢;

[0110]

t=4.19exp(-t/2.11)+15.55exp(-t/264.04)+4.19exp(-t/25.26)+8.57,r2=0.9999;

[0111]

其中t为温度,℃,t为时间,min;

[0112]

其他参数和条件与实施例1中完全相同。

[0113]

对比例3

[0114]

本对比例与实施例1的区别仅在于,步骤(e)中不采用匀速降温,其降温速率遵循

以下曲线方程;即降温速率先慢后快;

[0115]

t=43.14exp(t/263.76)-11.97exp(t/166.68)-13.85exp(t/166.64)+15.14,r2=0.9999;其中t为温度,℃,t为时间,min;

[0116]

其他参数和条件与实施例1中完全相同。

[0117]

对比例4

[0118]

本对比例与实施例1的区别仅在于,不包含升温化晶过程,其他参数和条件与实施例1中完全相同。

[0119]

测试上述实施例和对比例中得到的光引发剂晶体的粒度分布情况,尤其是粒度分布位于10~30目之间的质量占比情况;测试结果如表1所示;

[0120]

表1

[0121] 粒度位于10~30目之间的质量占比,wt%实施例179.98实施例276.15实施例380.12实施例476.58实施例567.75实施例665.24实施例777.25对比例129.50对比例224.56对比例326.17对比例440.25

[0122]

上表中数据采用筛分法测试得到。

[0123]

由上表1可以看出,本发明所述结晶工艺得到的光引发剂晶体的粒度分布在10~30目之间的质量占比可达65%以上,而对比例1-4中对应的质量占比均在50%以下;

[0124]

另外,对比实施例1、2可以看出,增加预冷过程,其对于提升晶体的粒度分布的集中度是有利的;对比实施例1、3可以看出,本发明所述结晶工艺得到的晶浆中晶体的生长基本达到平衡,养晶过程对其粒度的提升有限;对比实施例1、4-6可以看出,本发明步骤(e)中匀速降温速率对产物晶体的粒度分布具有较大影响,且进一步优选降温速率为3.5℃/h~4.5℃/h;对比实施例1、对比例2-3可以看出,光引发剂的结晶工艺中采用匀速降温结晶,相较于对比例2-3中采用的降温操作方式,其所得晶体的粒度分布在10~30目范围内的比例明显更高,进而说明合适温度下的匀速降温有利于晶体粒度的生长;对比实施例1、对比例4可以看出,实验过程中未采用升温化晶操作,所得晶体的粒度分布在10~30目范围内的比例明显减小。

[0125]

性能测试:

[0126]

偏光显微镜测试:对实施例1和对比例1中得到的晶体进行偏光显微镜测试其晶体形貌;如图1所示,对比例1中光引发剂晶体的第三维度(厚度)方向明显较小,其为片状结构;而实施例1中所得光引发剂晶体的第三维度方向得到了充分生长,其为块状结构;上述晶体形貌的差异使得实施例1所得晶体具有足够硬度,不易碎,且在储存过程不易结块,进

而不会影响后续使用,有利于改善后续使用效果。

[0127]

晶体粒度分布测试,采用以下两种方式;第一种为采用粒度测试仪测试;图2、3、4中测试结果采用上述方法;第二种为筛分法,将光引发剂晶体通过目数为10目和30目的筛网进行筛分,称量记录筛分得到的位于10~30目之间的晶体颗粒的质量,并计算得到其质量占比,%,表1中数据采用第二种方式。

[0128]

本发明采用上述第二种测试方法进行测试的过程中发现,本发明实施例1-7中所得光引发剂晶体具有较高的硬度,且不易碎,筛分过程稳定性好;而对比例1中片状的光引发剂晶体在筛分过程中,其晶体破碎较明显,硬度低;因此,相较于对比例1中片状的光引发剂晶体,本发明所述结晶工艺得到的晶体具有更高的稳定性,在储存过程中不易破碎结块,进而保证了其后续使用性能。

[0129]

本发明实施例1、4中所得光引发剂晶体的粒度分布图如图2所示,可以看出,采用本发明所述结晶工艺,其所得光引发剂晶体的粒径分布集中;本发明对比例1中光引发剂晶体的粒度分布曲线如图3所示,可以看出,其粒度分布范围较宽;本发明对比例2、3中光引发剂晶体的粒度分布曲线如图4所示,可以看出,晶体粒度均较小。

[0130]

本发明实施例1和对比例1中光引发剂晶体的xrd曲线如图5所示,可以看出,其晶体的晶相结构类似。

[0131]

本发明所述冷却结晶釜的结构示意图如图6所示,包括:用于容纳光引发剂溶液的釜体1,所述釜体外部包裹有保温套2,所述保温套内置有交替设置的加热盘管20和冷却盘管21;所述加热盘管20内流通热水;所述冷却盘管21内流通冷冻水;所述加热盘管20和所述冷却盘管21的管道进出口分别设置有可调节流量的进口阀门22及出口阀门23;所述釜体内置有搅拌桨3,搅拌桨通过电机带动转动。

[0132]

所述釜体上设置有温度传感器插入口4,温度传感器由温度传感器插入口插入釜体内液面以下,实现对釜体内液体的温度实时监测;

[0133]

所述冷却结晶釜还包括控制器5,所述控制器5能接收并处理温度传感器的信号,并能控制进口阀门22及出口阀门23的开口大小及开闭状态;进而实现对冷却结晶过程温度的实时控制,实现程序控温过程。

[0134]

所述釜体上设置有光引发剂溶液加入口6及晶浆排出口7,所述晶浆排出口位于所述釜体的底部,所述光引发剂溶液加入口位于所述釜体的顶部。

[0135]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1