一种新型凹版印刷蓝色油墨用聚氨酯连接料及其制备方法与流程

1.本发明属于凹版印刷技术领域,具体是一种新型凹版印刷蓝色油墨用聚氨酯连接料,尤其是一种稳定性、抗粘连、展色性能优异的软包装凹版印刷蓝墨用聚氨酯连接料,并进一步公开其制备方法。

背景技术:

2.目前,国内软包装凹版印刷蓝色油墨主要是以聚氨酯树脂作为油墨连接料,包含酞菁蓝颜料、分散剂、颜料分散树脂(氯醋树脂)、乙酸正丙酯、乙酸乙酯、异丙醇等溶剂组成的复合油墨,而在软包装方面,材质主要是pet、bopp等材料。其中,聚氨酯大分子主链上含有许多氨基甲酸酯键,它主要由二异氰酸酯、聚酯多元醇、聚醚多元醇及二元胺通过聚合反应生成,除了氨基甲酸酯基外,大分子链上还往往含有醚键、酯键、脲键等基团,这些基团之间很容易生成氢键,并且因其具有较优良的附着性、耐磨性、耐刮伤性等性能,以及其软硬可调节的优势,得到了越来越广泛的应用。

3.在使用性能方面,聚氨酯体系的蓝墨需要具备较好的油墨稳定性、展色及抗粘连性能,但是,由于酞菁蓝颜料特殊的结构,其表面能较低,导致添加的分散剂及颜料分散树脂等组分很难将其完全包裹,这就造成酞菁蓝颜料因未被完全包裹而造成颜料的凝聚,进而导致颜料粒径变粗,以及油墨的颜色会由鲜艳的亮蓝转为暗蓝色,严重影响其展色性能变差;而且,原本可以分散在溶剂中的小粒径颜料也会因粒径变大进而下沉导致油墨稳定性下降;再者,由于酞菁蓝颜料的表面能比较低,使得印刷后大量未被树脂包裹的颜料会浮在墨层表面,导致在印刷下一色时,下一色印刷不上去的套印不良问题;此外,传统的聚氨酯连接料由于与乙酸乙酯、乙酸正丙酯等溶剂过于亲和,会导致其溶剂释放性较差,从而导致溶剂挥发较慢,而大量残留的溶剂与树脂形成的共溶体其玻璃化温度较低,极易出现粘连的情况。

4.为了改善目前软包装凹版印刷蓝色油墨的性能,如中国专利cn106496491a公开了一种聚酯型聚氨酯油墨连接料,但是该油墨连接料却并不适用于蓝墨体系,且无法提高蓝墨的稳定性。又如中国专利cn105754403a公开的软包装高速印刷耐蒸煮型全酯类溶剂聚氨酯油墨连接料,但是由于其体系不含有异丙醇,在应用于蓝墨时易产生粘连的问题。再如中国专利cn102746735a公开的醇溶性聚氨酯油墨连接料,提供了一种双组份聚氨酯树脂合成方案,但该方案工艺比较复杂,操作不方便。

5.因此,有必要开发一种适用于凹版印刷蓝色油墨用的新型聚氨酯连接料,以解决凹版印刷蓝墨稳定性差、展色差、易粘连的难题。

技术实现要素:

6.为此,本发明所要解决的技术问题在于提供一种新型凹版印刷蓝色油墨用聚氨酯连接料,以解决现有技术中凹版印刷蓝墨稳定性差、展色差、易粘连的问题;

7.本发明所要解决的第二个技术问题在于提供上述新型凹版印刷蓝色油墨用聚氨

酯连接料的制备方法和应用。

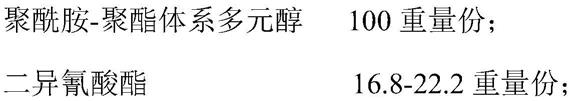

8.为解决上述技术问题,本发明所述的一种新型凹版印刷蓝色油墨用聚氨酯连接料,其制备原料包括制备醇酯溶型聚氨酯树脂的原料和有机溶剂;其中,

9.制备所述醇酯溶型聚氨酯树脂的原料包括如下重量份的组分:

[0010][0011][0012]

优选的,本发明所述聚氨酯连接料的粘度为400-600mpa

·

s(25℃)。

[0013]

具体的,所述的新型凹版印刷蓝色油墨用聚氨酯连接料,以所述聚氨酯连接料的制备原料总量计,包括:

[0014]

制备所述醇酯溶型聚氨酯树脂的原料

ꢀꢀꢀꢀꢀ

29-31wt%;

[0015]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-16wt%;

[0016]

乙酸乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54-60wt%。

[0017]

优选的,所述有机溶剂中,酯醇溶剂比控制在3:1-6:1。

[0018]

具体的,所述聚酰胺-聚酯体系多元醇是以二元羧酸类原料、二元醇类原料和二元胺类原料,经催化聚合得到的聚合物多元醇;

[0019]

所述二元胺类原料、二元羧酸类原料和二元醇类原料的质量比为100:480-600:260-420。

[0020]

具体的,所述的新型凹版印刷蓝色油墨用聚氨酯连接料:

[0021]

所述二元羧酸类原料包括己二酸、葵二酸、间苯二甲酸、对苯二甲酸中的一种或多种的混合物;

[0022]

所述二元醇类原料包括一缩二乙二醇、新戊二醇、1,4-丁二醇、甲基丙二醇中的一种或多种的混合物;

[0023]

所述二元胺类原料包括间苯二甲胺、异佛尔酮二胺中的一种或多种的混合物。

[0024]

具体的,所述的新型凹版印刷蓝色油墨用聚氨酯连接料:

[0025]

所述二异氰酸酯包括异佛尔酮二异氰酸酯、甲苯二异氰酸酯、4,4'-二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的一种或多种的混合物;

[0026]

所述酰胺类封端剂包括芥酸酰胺、硬脂酸酰胺、油酸酰胺中的一种或几种的混合物;所述酰胺类封端剂进行封端,以控制分子量,并起到助分散及助发色的作用;

[0027]

所述二元胺类扩链剂包括间苯二甲胺、1,3-bac、异佛尔酮二胺中的一种或多种的混合物。

[0028]

本发明还公开了一种制备所述新型凹版印刷蓝色油墨用聚氨酯连接料的方法,包括如下步骤:

[0029]

(1)按照选定的配方量取所述聚酰胺-聚酯多元醇、二异氰酸酯、酰胺类封端剂混合均匀,升温至80-100℃进行反应,得到预聚体;

[0030]

(2)另取选定量的所述二元胺类扩链剂和有机溶剂混合均匀,并将混合料加热至

50-60℃,备用;

[0031]

(3)将步骤(2)得到的混合料加入至步骤(1)得到的预聚体中进行扩链反应,出料,即得。

[0032]

具体的,所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法,还包括制备所述聚酰胺-聚酯多元醇的步骤:

[0033]

(a)按照选定的配比量取二元醇类原料并加热至130-150℃,继续加入选定配比量的所述二元羧酸类原料和催化剂混匀;

[0034]

(b)取选定配比量的所述二元胺类原料滴加至步骤(1)的反应料中,并控制反应体系升温至200-210℃;

[0035]

(c)将反应物料快速升温至240-250℃并进行保温反应,反应结束后进行抽真空处理,出料,即得。

[0036]

具体的,所述步骤(b)中,所述升温步骤中,控制升温速率为10℃/0.5h。

[0037]

本发明还公开了所述新型凹版印刷蓝色油墨用聚氨酯连接料用于制备凹版印刷蓝色油墨的用途。

[0038]

本发明还公开了由所述新型凹版印刷蓝色油墨用聚氨酯连接料制备的凹版印刷蓝色油墨。

[0039]

本发明所述新型凹版印刷蓝色油墨用聚氨酯连接料,以醇酯溶型聚氨酯树脂为基体组分,以异丙醇和乙酸乙酯为溶剂组分。其中,所述醇酯溶型聚氨酯树脂由聚酰胺-聚酯体系多元醇与二异氰酸酯为原料,经酰胺类封端剂反应及二元胺类扩链剂扩链合成得到。所述醇酯溶型聚氨酯树脂在反应时在端基引入酰胺类封端剂,其与酞菁蓝表面具有较好的亲和性,可以有效的阻止酞菁蓝颜料的凝聚,提高了蓝色油墨的储存稳定性及展色性能,可以长期保持亮蓝的色彩,同时改善了套印不良的问题及避免了聚氨酯合成时反应太快而导致的凝胶现象,使反应更容易控制;其次,所述醇酯溶型聚氨酯树脂在反应时,在多元醇主链中引入具有助色作用的对苯二甲酸、间苯二甲酸、间苯二甲胺及异佛尔酮二胺类等结构,能有效的帮助酞菁蓝进行展色,获得色彩鲜艳的亮蓝色油墨;再者,所述醇酯溶型聚氨酯树脂在反应时,由于所述聚酰胺-聚酯体系多元醇中引入了助色的苯环、酰胺结构,有效地提高了聚氨酯的助色性能,由于多元醇中引入了较硬的聚酰胺、苯环结构,也提高了树脂的抗粘连性能。因此,本发明所述聚氨酯连接料可有效提高蓝色油墨的储存稳定性及展色效果,改善了蓝色油墨套印不良及轻微粘连的问题,制得的产品性能优异。

[0040]

本发明所述新型凹版印刷蓝色油墨用聚氨酯连接料中,以乙酸乙酯和异丙醇为有机溶剂复配,且控制二者质量比在3:1-6:1之间,适宜的溶剂比能更好的使油墨由印刷机的版辊转移到承印物薄膜上并改善粘连情况,有效避免了因异丙醇过多导致油墨在高印刷机速下由印刷机版辊转移至承印物薄膜的量减少,从而影响色浓度且会导致墨层因异丙醇挥发慢而难以干透导致粘连的问题,以及,因异丙醇用量太少虽然具有较好的转移效果,但却因为墨层表面酯类溶剂挥发速度太快导致干燥速度过快阻止了内层溶剂的逸出,依然造成了粘连的情况的缺陷。本发明所述聚氨酯连接料选择的溶剂比能使油墨更好的从印刷机版辊转移到承印物薄膜的表面,同时有效的避免了粘连情况的发生。

具体实施方式

[0041]

实施例1

[0042]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由30.1wt%醇酯溶型聚氨酯、58.2wt%乙酸乙酯和11.7wt%异丙醇为原料制备得到,经检测,所述聚氨酯连接料的粘度为475mpa

·

s(25℃)。

[0043]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0044]

(一)合成所述聚酰胺-聚酯体系多元醇

[0045]

(1)按照配方将91.8g一缩二乙二醇、73.7g新戊二醇投入反应釜中,打开加热设备,将体系温度升到140℃时,按照配方量将171.9g己二酸、25.4g间苯二甲酸,及适量的叔丁基钛酸酯催化剂投入反应釜中;

[0046]

(2)按照配方量将40g间苯二甲胺采用滴加的方式缓慢投入反应釜中,滴加时间控制在40min,此时控制升温速度为10℃/0.5h,直至升温至210℃;

[0047]

(3)待物料达到210℃后加快升温至240℃,并进行保温1h,待保温结束后,逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酰胺-聚酯多元醇;

[0048]

(二)合成聚氨酯连接料

[0049]

(1)按照配方量取200g上述聚酰胺-聚酯多元醇、33.6g六亚甲基二异氰酸酯、5.4g芥酸酰胺、4g油酸酰胺,置于反应瓶中混合均匀,升温至80℃进行反应5h,得到预聚体;

[0050]

(2)另取反应瓶中加入16.6g的1,3-bac、496.74g乙酸乙酯和99.13g异丙醇,混合均匀,并加热至50℃保温,备用;

[0051]

(3)将上述步骤(2)得到的混合料以一定的速度转移到步骤(1)制备的预聚体中进行扩链反应,转移时间控制在30min,反应结束后,于50℃下进行保温5h,出料,即得。

[0052]

实施例2

[0053]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由29.6wt%醇酯溶型聚氨酯、54.5wt%乙酸乙酯、15.9wt%异丙醇为原料制备得到,经检测,所述聚氨酯连接料的粘度为512.5mpa

·

s(25℃)。

[0054]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0055]

(一)合成聚酰胺-聚酯体系多元醇

[0056]

(1)按照配方将91.8g甲基丙二醇、62.2g新戊二醇投入反应釜中,打开加热;将反应体系温度升到140℃时按照配方量将162.2g己二酸、25.8g对苯二甲酸,及适量叔丁基钛酸酯催化剂投入反应釜中;

[0057]

(2)按照配方量将38g异佛尔酮二胺采用滴加的方式缓慢投入反应釜中,滴加时间控制在40min,此时控制升温速度在0.5h升10℃,直至210℃;

[0058]

(3)待物料达到210℃后,加快升温至240℃后保温1h,保温结束后,逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酰胺-聚酯多元醇;

[0059]

(二)合成聚氨酯连接料

[0060]

(1)按照配方量将200g上述聚酰胺-聚酯多元醇、34.8g甲苯二异氰酸酯、3.5g硬脂酰胺、5.1g油酸酰胺混合均匀于反应瓶中,升温至100℃反应3h,得到预聚体,备用;

[0061]

(2)另在反应瓶中加入19.8g异佛尔酮二胺、482g乙酸乙酯和140g异丙醇混合均匀,并于60℃保温,备用;

[0062]

(3)将步骤(2)得到的混合料以一定的速度转移到步骤(1)制备的预聚体中,转移时间控制在20min;反应结束后,于60℃进行保温3h后,出料,即得。

[0063]

实施例3

[0064]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由30.9wt%醇酯溶型聚氨酯、55.1wt%乙酸乙酯、14wt%异丙醇为原料制备得到,经检测,所述聚氨酯连接料的粘度为425mpa

·

s(25℃)。

[0065]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0066]

(一)合成聚酰胺-聚酯体系多元醇

[0067]

(1)按照配方将99.6g一缩二乙二醇、58.5g1,4-丁二醇投入反应釜中,打开加热;将体系温度升到140℃时按照配方量将168.2g己二酸、21.1g间苯二甲酸,及适量叔丁基钛酸酯催化剂投入反应釜中;

[0068]

(2)按照配方量将38.6g的1,3-bac采用滴加的方式缓慢投入反应釜中,滴加时间控制在40min,此时控制升温速度在0.5h升10℃直至210℃;

[0069]

(3)待物料达到210℃后,加快升温至240℃后保温1h,保温结束后逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酰胺-聚酯多元醇;

[0070]

(二)合成聚氨酯连接料

[0071]

(1)按照配方量将200g新型聚酰胺-聚酯多元醇、41.3g4,4'-二苯基甲烷二异氰酸酯、4.6g硬脂酰胺、3.9g芥酸酰胺混合均匀于反应瓶中,升温至90℃反应4h,得到预聚体,备用;

[0072]

(2)另取反应瓶中加入17.9g间苯二甲胺、473g乙酸乙酯和120g异丙醇混合均匀,并于50℃保温,备用;

[0073]

(3)将步骤(2)得到的混合料以一定的速度转移到步骤(1)得到的预聚体中,控制转移时间40min;反应结束后,于50℃下保温4h后,出料,即得。

[0074]

实施例4

[0075]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由29.2wt%醇酯溶型聚氨酯、60.8wt%乙酸乙酯、10wt%异丙醇为原料制备得到,经检测,所述聚氨酯连接料的粘度为588mpa

·

s(25℃)。

[0076]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0077]

(一)合成聚酰胺-聚酯体系多元醇

[0078]

(1)按照配方将112.5g甲基丙二醇投入反应釜中,打开加热;待体系温度升到140℃时,按照配方量将202.2g葵二酸、27.7g对苯二甲酸,及适量叔丁基钛酸酯催化剂投入反应釜中;

[0079]

(2)按照配方量将40.3g异佛尔酮二胺采用滴加的方式缓慢投入反应釜中,滴加时间控制在40min,此时控制升温速度在0.5h升10℃直至210℃;

[0080]

(3)待物料达到210℃后,加快升温至240℃后保温1h,保温结束后,逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酰胺-聚酯多元醇;

[0081]

(二)合成聚氨酯连接料

[0082]

(1)按照配方量将200g上述聚酰胺-聚酯多元醇、44.4g异佛尔酮二异氰酸酯、3.6g硬脂酰胺、3.1g芥酸酰胺混合均匀于反应瓶中,升温至100℃反应4h,得到预聚体,备用;

[0083]

(2)另取反应瓶中加入17.1g异佛尔酮二胺、552g乙酸乙酯和98g异丙醇混合均匀,并于50℃保温,备用;

[0084]

(3)将所述步骤(2)得到的混合料以一定的速度转移到步骤(1)制备的预聚体中,转移时间控制在40min;反应结束后,于50℃下保温4h后,出料,即得。

[0085]

实施例5

[0086]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由30.0wt%醇酯溶型聚氨酯、59.8wt%乙酸乙酯、10.2wt%异丙醇为原料制备得到,经检测,本实施例所述聚氨酯连接料的粘度为469mpa

·

s(25℃)。

[0087]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0088]

(一)新型聚酰胺-聚酯体系多元醇

[0089]

(1)按照配方将133.1g一缩二乙二醇投入反应釜中,打开加热;待体系温度升到140℃时,按照配方量将212.2g葵二酸、19.7g对苯二甲酸,及适量叔丁基钛酸酯催化剂投入反应釜中;

[0090]

(2)按照配方量将20.3g间苯二甲胺,20.2g异佛尔酮二胺采用滴加的方式缓慢投入反应釜中,滴加时间控制在40min,此时控制升温速度在0.5h升10℃直至210℃;

[0091]

(3)待物料达到210℃后加快升温至240℃后保温1h,保温结束后,逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酰胺-聚酯多元醇;

[0092]

(二)合成聚氨酯连接料

[0093]

(1)按照配方量将200g上述聚酰胺-聚酯多元醇、44.4g异佛尔酮二异氰酸酯、9.2g芥酸酰胺混合均匀于反应瓶中,升温至90℃反应4h,得到预聚体,备用;

[0094]

(2)另取反应瓶中加入16.8g异佛尔酮二胺、535g乙酸乙酯和91.3g异丙醇混合均匀,并于60℃保温,备用;

[0095]

(3)将步骤(2)得到的混合料以一定的速度转移到步骤(1)的预聚体中,转移时间控制在30min;反应结束后,于60℃下保温4h后,出料,即得。

[0096]

实施例6

[0097]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由29.0wt%醇酯溶型聚氨酯、60.0wt%乙酸乙酯、11.0wt%异丙醇为原料制备得到,经检测,本实施例所述聚氨酯连接料的粘度为515mpa

·

s(25℃)。

[0098]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0099]

(一)新型聚酰胺-聚酯体系多元醇

[0100]

(1)按照配方将153g甲基丙二醇投入反应釜中,打开加热;将反应体系温度升到140℃时按照配方量将160g己二酸、30.2g间苯二甲酸,及适量叔丁基钛酸酯催化剂投入反应釜中;

[0101]

(2)按照配方量将21g异佛尔酮二胺,19g间苯二甲胺采用滴加的方式缓慢投入反应釜中,滴加时间控制在40min,此时控制升温速度在0.5h升10℃,直至210℃;

[0102]

(3)待物料达到210℃后,加快升温至240℃后保温1h,保温结束后,逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酰胺-聚酯多元醇;

[0103]

(二)合成聚氨酯连接料

[0104]

(1)按照配方量将200g上述聚酰胺-聚酯多元醇、44.4g异佛尔酮二异氰酸酯、6.6g

硬脂酸酰胺混合均匀于反应瓶中,升温至90℃反应4h,得到预聚体,备用;

[0105]

(2)另取反应瓶中加入16.6g异佛尔酮二胺、553.7g乙酸乙酯和101.5g异丙醇混合均匀,并于60℃保温,备用;

[0106]

(3)将步骤(2)得到的混合料以一定的速度转移到步骤(1)的预聚体中,转移时间控制在30min;反应结束后,于60℃下保温4h后,出料,即得。

[0107]

实施例7

[0108]

本实施例所述新型凹版印刷蓝色油墨用聚氨酯连接料由31.0wt%醇酯溶型聚氨酯、54.0wt%乙酸乙酯、15.0wt%异丙醇为原料制备得到。

[0109]

所述醇酯溶型聚氨酯和所述聚氨酯连接料的制备方法同实施例6。

[0110]

对比例1

[0111]

本对比例所述传统凹版印刷蓝色油墨用聚氨酯连接料由30.0wt%醇酯溶型聚氨酯、46.7wt%乙酸乙酯、23.3wt%异丙醇为原料制备得到,经检测,本实施例所述聚氨酯连接料的粘度为550mpa

·

s(25℃)。

[0112]

本对比例所述传统凹版印刷蓝色油墨用聚氨酯连接料的制备方法包括:

[0113]

(一)聚酯体系多元醇

[0114]

(1)按照配方将185.1g二乙二醇投入反应釜中,打开加热;将反应体系温度升到140℃时按照配方量将220g己二酸,及适量叔丁基钛酸酯催化剂投入反应釜中,控制升温速度在0.5h升10℃,直至210℃;

[0115]

(2)待物料达到210℃后,加快升温至240℃后保温1h,保温结束后,逐步抽真空至0.1mpa并维持1.5h,出料,即得所需聚酯多元醇;

[0116]

(二)合成聚氨酯连接料

[0117]

(1)按照配方量将200g上述聚酰胺-聚酯多元醇、34.8g甲苯二异氰酸酯混合均匀于反应瓶中,升温至90℃反应4h,得到预聚体,备用;

[0118]

(2)另取反应瓶中加入18.7g异佛尔酮二胺、394.6g乙酸乙酯和196.9g异丙醇混合均匀,并于60℃保温,备用;

[0119]

(3)将步骤(2)得到的混合料以一定的速度转移到步骤(1)的预聚体中,转移时间控制在30min;反应结束后,于60℃下保温4h后,出料,即得。

[0120]

实施例

[0121]

分别将上述实施例1-6及对比例1制备的聚氨酯树脂按照如下表1所示配方制成凹版复合油墨。

[0122]

表1所述凹版复合油墨的配方

[0123]

原料质量份酞菁蓝颜料11分散剂0.6氯醋3.2聚氨酯树脂30正丙酯28.1乙酸乙酯22.1异丙醇4.2

填料0.8

[0124]

分别对上述配制成的油墨进行应用性能检测,检测方法参见下列标准:

[0125]

gb/t2024-2012凹版塑料薄膜复合油墨;

[0126]

gbt 13217.4-2008液体油墨粘度检验方法;

[0127]

gbt 13217.6-2008液体油墨着色力检验方法;

[0128]

gbt 13217.8-2009液体油墨抗粘连检验方法。

[0129]

所述油墨的应用性能测试结果见下表2所示,并以对比例样为对照。

[0130]

表2所述油墨的性能测试结果

[0131][0132]

由上表结果可见,本发明所述聚氨酯油墨连接料,24小时油墨粘度对比下机油墨粘度几乎无变化,而普通对比样有较大变化,证明实施例所配置油墨稳定性更好;而本发明所述配置油墨印刷后明亮度(

△

l,指油墨的明亮度,越正代表越鲜艳亮丽,越负代表越暗沉)、着色力均高于普通对比样,证明实施例所树脂助色作用优于普通对比样;另外,上表中

△

a值反应色相的红绿值,越正代表越红,越负代表越绿,本发明所述油墨产品此项树脂偏负,这是因为实施例色调偏蓝,会显得绿一点;而上表中

△

b值反应色相的黄蓝值,越正代表越黄,越负代表越蓝,此蓝色体系越负代表越蓝,证明本发明所述油墨产品比普通对比样色相更蓝;在抗粘连性能方面,本发明所述油墨产品的性能均优于普通对比样;再者,本发明所述油墨产品未发生套印不上色的情况,而普通对比样有轻微不上色的情况。综上,本发明所述聚氨酯油墨连接料更适用于蓝色油墨的性能要求,综合性能更优。

[0133]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1