一种花生油冷却沉淀系统的制作方法

1.本发明涉及花生油生产设备技术领域,特别是涉及一种花生油冷却沉淀系统。

背景技术:

2.花生油(peanut oil)淡黄透明,色泽清亮,气味芬芳,滋味可口,是一种比较容易消化的食用油。花生油含不饱和脂肪酸80%以上(其中含油酸41.2%,亚油酸37.6%)。另外还含有软脂酸,硬脂酸和花生酸等饱和脂肪酸19.9%。花生油中还含有甾醇、麦胚酚、磷脂、维生素e、胆碱等。花生油在生产时需要经冷却处理,一般是通过静置自然冷却,冷却效率低,降温效果差,导致冷却沉淀效果差。

技术实现要素:

3.本发明要解决的技术问题是提供一种冷却和沉淀效果好的花生油冷却沉淀系统。

4.为了实现上述目的,本发明提供了一种花生油冷却沉淀系统,包括毛油罐、制冷机、冷水罐、冷却罐、沉淀槽以及储油罐,所述冷却罐内设有冷却管,所述冷却管的一端伸出所述冷却罐且通过冷水泵与所述冷水罐连接,所述冷却管的另一端伸出所述冷却罐且与所述冷水罐连接形成冷却水循环回路,所述制冷机的蒸发器设于所述冷水罐内,所述毛油罐通过第一油泵与所述冷却罐连接,所述冷却罐通过第二油泵与所述沉淀槽连接,所述沉淀槽通过第三油泵与所述储油罐连接。

5.作为本发明的优选方案,还包括套设在所述毛油罐上的第一夹套,所述第一夹套内部设有第一冷却腔,所述第一夹套设有与第一冷却腔连通的液氮入口,所述液氮入口与液氮罐连接,所述液氮入口与所述液氮罐的连接管道之间设有第一控制阀。

6.作为本发明的优选方案,所述第一夹套设有与所述第一冷却腔连通的排气口,所述排气口设有第二控制阀。

7.作为本发明的优选方案,所述沉淀槽的内部沿所述沉淀槽的长度方向划分多个沉淀区,相邻的所述沉淀区之间设有下分隔板,所述下分隔板的顶面低于所述沉淀槽的顶面,所述第二油泵的输出端与所述沉淀槽的一端的所述沉淀区连通,所述第三油泵的输入端与所述沉淀槽的另一端的所述沉淀区连通。

8.作为本发明的优选方案,所述下分隔板的两侧分别设有上分隔板,所述上分隔板的底面与所述沉淀槽的内底面之间存在间隙,所述上分隔板与所述下分隔板之间形成过渡区。

9.作为本发明的优选方案,还包括连通件和连接管,所述连通件设于所述沉淀区内,所述连通件的两端分别设有相互连通的第一连接孔和第二连接孔,所述连通件的侧部设有与所述第一连接孔和所述第二连接孔连通的输入孔,所述连通件的顶部设有与所述输入孔连通的安装孔,所述安装孔内插设有封堵所述输入孔的封堵件,所述连接管贯穿所述下分隔板,所述连接管的一端与一个所述连通件的所述第一连接孔连接,所述连接管的另一端与另一个所述连通件的所述第二连接孔连接。

10.作为本发明的优选方案,还包括围绕所述沉淀槽的四周设置的第二夹套,所述第二夹套设有第二冷却腔,所述第二夹套设有分别与所述第二冷却腔连通的进水口和出水口,所述冷水罐通过进水泵与所述进水口连接,所述出水口通过回水泵与所述冷水罐连接。

11.作为本发明的优选方案,还包括分离罐,所述分离罐内设有亲水疏油膜,所述亲水疏油膜将所述分离罐的内部分隔形成处于所述亲水疏油膜的上方的油腔以及处于所述亲水疏油膜的下方的水腔,所述分离罐设有与所述油腔连通的输入口和输出口,所述输入口与所述第三油泵的输出端连接,所述输出口通过第四油泵与所述储油罐连接,所述分离罐设有与所述水腔连通的排水口。

12.作为本发明的优选方案,所述第三油泵的输出端与所述储油罐的连接管道之间设有杀菌装置。

13.本发明实施例一种花生油冷却沉淀系统,与现有技术相比,其有益效果在于:制冷机的蒸发器对冷水罐内的冷却水进行降温冷却,随后冷却水通过冷水泵输送至冷却管中,冷却管设于冷却罐内,毛油罐内的毛油通过第一油泵输送至冷却罐内,冷却罐内的毛油与冷却管进行换热,从而被冷却降温,随后冷却后的毛油通过第二油泵输送至沉淀槽,在沉淀槽内进行冷却沉淀,将毛油中的杂质沉降而出,最后经过冷却沉淀后的花生油通过第三油泵输送至储油罐储存,冷却和沉淀效果好。

附图说明

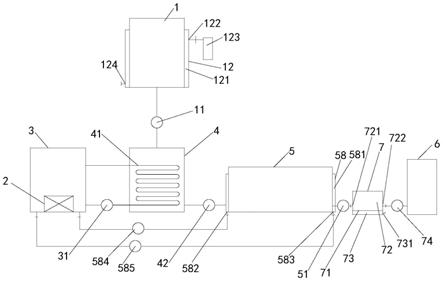

14.图1是本发明提供的一种花生油冷却沉淀系统的结构示意图;

15.图2是图1中的沉淀槽的结构示意图;

16.图3是图2中的连通件的结构示意图;

17.图中,1、毛油罐;11、第一油泵;12、第一夹套;121、第一冷却腔;122、液氮入口;123、液氮罐;124、排气口;2、制冷机;3、冷水罐;31、冷水泵;4、冷却罐;41、冷却管;42、第二油泵;5、沉淀槽;51、第三油泵;52、沉淀区;53、下分隔板;54、上分隔板;55、过渡区;56、连通件;561、第一连接孔;562、第二连接孔;563、输入孔;564、安装孔;565、封堵件;57、连接管;58、第二夹套;581、第二冷却腔;582、进水口;583、出水口;584、进水泵;585、回水泵;6、储油罐;7、分离罐;71、亲水疏油膜;72、油腔;721、输入口;722、输出口;73、水腔;731、排水口;74、第四油泵。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

19.如图1所示,本发明优选实施例的本发明提供了一种花生油冷却沉淀系统,包括毛油罐1、制冷机2、冷水罐3、冷却罐4、沉淀槽5以及储油罐6,冷却罐4内设有冷却管41,冷却管41的一端伸出冷却罐4且通过冷水泵31与冷水罐3连接,冷却管41的另一端伸出冷却罐4且与冷水罐3连接形成冷却水循环回路,制冷机2的蒸发器设于冷水罐3内,毛油罐1通过第一油泵11与冷却罐4连接,冷却罐4通过第二油泵42与沉淀槽5连接,沉淀槽5通过第三油泵51与储油罐6连接。

20.本实施例的工作原理为:制冷机2的蒸发器对冷水罐3内的冷却水进行降温冷却,

随后冷却水通过冷水泵31输送至冷却管41中,冷却管41设于冷却罐4内,毛油罐1内的毛油通过第一油泵11输送至冷却罐4内,冷却罐4内的毛油与冷却管41进行换热,从而被冷却降温,随后冷却后的毛油通过第二油泵42输送至沉淀槽5,在沉淀槽5内进行冷却沉淀,将毛油中的杂质沉降而出,最后经过冷却沉淀后的花生油通过第三油泵51输送至储油罐6储存,冷却和沉淀效果好。

21.示例性的,本实施例还包括套设在毛油罐1上的第一夹套12,第一夹套12内部设有第一冷却腔121,第一夹套12设有与第一冷却腔121连通的液氮入口122,液氮入口122与液氮罐123连接,液氮入口122与液氮罐123的连接管57道之间设有第一控制阀,由于毛油罐1内的毛油温度较高,如直接通过第一油泵11输送容易损坏第一油泵11,因此在本实施例中,往第一夹套12内通入液氮,通过液氮气化快速冷却毛油罐1内的毛油。

22.示例性的,第一夹套12设有与第一冷却腔121连通的排气口124,排气口124设有第二控制阀,避免第一夹套12内的气压过大。

23.示例性的,沉淀槽5的内部沿沉淀槽5的长度方向划分多个沉淀区52,相邻的沉淀区52之间设有下分隔板53,下分隔板53的顶面低于沉淀槽5的顶面,第二油泵42的输出端与沉淀槽5的一端的沉淀区52连通,第三油泵51的输入端与沉淀槽5的另一端的沉淀区52连通,冷却罐4内的毛油经冷却后,通过第二油泵42输送至沉淀槽5一端的沉淀区52,由于不同的沉淀区52被下分隔板53隔开不相通,因此毛油会在灌满沉淀槽5一端的沉淀区52后再溢流至与其相邻的沉淀区52,从而实现分级多次冷却沉淀,提高冷却沉淀的效果。

24.示例性的,下分隔板53的两侧分别设有上分隔板54,上分隔板54的底面与沉淀槽5的内底面之间存在间隙,上分隔板54与下分隔板53之间形成过渡区55,沉淀区52内的毛油需通过过渡区55后才能溢流至下一个沉淀区52,避免毛油直接溢流至下一个沉淀区52,确保毛油在沉淀区52内进行冷却沉淀。

25.由于各个沉淀区52不连通,因此如需排空沉淀槽5内的油液时,需要使用泵逐个沉淀区52抽放,为了便于排放,示例性的,本实施例还包括连通件56和连接管57,连通件56设于沉淀区52内,连通件56的两端分别设有相互连通的第一连接孔561和第二连接孔562,连通件56的侧部设有与第一连接孔561和第二连接孔562连通的输入孔563,连通件56的顶部设有与输入孔563连通的安装孔564,安装孔564内插设有封堵输入孔563的封堵件565,连接管57贯穿下分隔板53,连接管57的一端与一个连通件56的第一连接孔561连接,连接管57的另一端与另一个连通件56的第二连接孔562连接,正常情况下,封堵件565堵住输入孔563,沉淀区52内的油液无法通过输入孔563输送到第一连接孔561或第二连接孔562内,因此各个沉淀区52不连通,拔除封堵件565后,沉淀区52内的油液通过输入孔563输送到第一连接孔561或第二连接孔562内,然后通过连接管57输送到相邻的沉淀区52内的连通件56内,实现各个沉淀区52的连通,此时只需在一个沉淀区52内抽放油液,便能实现整个沉淀槽5的油液的排放,为了确保排放干净,输入孔563与沉淀槽5的内底面连接。

26.示例性的,本实施例还包括围绕沉淀槽5的四周设置的第二夹套58,第二夹套58设有第二冷却腔581,第二夹套58设有分别与第二冷却腔581连通的进水口582和出水口583,冷水罐3通过进水泵584与进水口582连接,出水口583通过回水泵585与冷水罐3连接,冷水槽内的冷却水通过进水泵584输送至第二冷却腔581,冷却水对沉淀槽5内的毛油进行冷却,使毛油在冷却沉淀时保持低温,随后第二冷却腔581内的冷却水通过回水泵585输送回冷水

槽内,实现冷却水的循环。

27.由于毛油冷却沉淀时温度较低,因此空气中的水气可能会冷凝成水珠与毛油混合,为了确保花生油不混有水,示例性的,本实施例还包括分离罐7,分离罐7内设有亲水疏油膜71,亲水疏油膜71将分离罐7的内部分隔形成处于亲水疏油膜71的上方的油腔72以及处于亲水疏油膜71的下方的水腔73,分离罐7设有与油腔72连通的输入口721和输出口722,输入口721与第三油泵51的输出端连接,输出口722通过第四油泵74与储油罐6连接,第三油泵51将冷却沉淀后的花生油输送至分离罐7的油腔72中,由于水的密度比油大,因此如果花生油中混油水时,水会处于花生油的下方,由于水能透过亲水疏油膜71,而花生油不能透过亲水疏油膜71,因此混在花生油中的水会透过亲水疏油膜71进入水腔73,随后第四油泵74将经过油水分离后的花生油输送至储油罐6存放,分离罐7设有与水腔73连通的排水口731,以便排出分离出的水。

28.示例性的,第三油泵51的输出端与储油罐6的连接管57道之间设有杀菌装置,冷却沉淀后的花生油在输送至储油罐6存放前,经过杀菌装置杀菌处理,降解花生油中的黄曲霉素。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1