一种改性双马来酰亚胺预聚物及使用其制备的组合物、半固化片及其压层板的制作方法

1.本发明涉及电子材料技术领域,具体地,涉及一种改性双马来酰亚胺预聚物及使用其制备的热固性树脂组合物、半固化片及层压板,可应用于高耐热、hdi、ic封装等领域。

背景技术:

2.双马来酰亚胺树脂具有优异的耐热性、耐湿热性、高刚性、耐辐照性等优点,但是双马来酰亚胺固化物脆性很大,无法单独使用,一般需经改性后使用。现有技术中,双马来酰亚胺改性的主要方法包括胺化合物的迈克尔加成反应改性和烯丙基化合物的ene双烯加成改性。

3.胺化合物改性双马来酰亚胺树脂,虽然提高了韧性,但韧性改善程度有限,且改性后的树脂只能溶解于一些高沸点溶剂,如dmf、dmac等中。另外,改性单体胺类化合物一般都具有一定的毒性,对操作人员和环境均有一定的损害。同时,采用仲胺化合物进行改性时,由于仲胺化合物具有较高的反应活性,易导致改性后的双马来酰亚胺树脂放置一段时间后容易凝胶化,产生凝胶,导致存储性能差,时间短。

4.相对而言,烯丙基化合物改性后的双马来酰亚胺树脂具有优异的溶解性,易溶于低沸点低毒性酮类溶剂如丙酮、丁酮等,同时兼具优良的韧性和粘结性。然而,烯丙基化合物改性双马来酰亚胺树脂,仍然存在几点问题:1、在改性工艺中的预聚物凝胶化时间较短,常温下存储期较短,若为了延长凝胶化时间而缩短预聚时间或降低预聚温度,则改性后得到的预聚物在溶于溶剂后存在析出问题,因此该问题一直难以解决。2、预聚物制备的覆铜板高温处理之后,剥离强度下降明显。

5.日本专利jph02110158公开了一种含双马树脂的热固性树脂组合物,含有双马来酰亚胺树脂和诺夫拉克烯丙基化合物,其中所述双马来酰亚胺树脂为双马树脂和氨基酚的反应物,所解决的技术问题是改善双马来酰亚胺树脂的韧性和加工性。采用该专利的改性方法,存在着与其他烯丙基化合物改性双马来酰亚胺树脂一样的问题,即凝胶化时间短,不易长期储存。

6.中国发明专利cn104080870a公开了一种含环氧基团的聚硅氧烷低聚物组合物、其制备方法及其用途,该专利提供了一种含环氧基团的聚硅氧烷低聚物组合物,可为包含有机树脂的组合物提供高度的耐化学性,而同时保持或改善这些含有机树脂的组合物的挠性、有机树脂包括环氧树脂,异氰酸酯封端的聚合物,烷氧基甲硅烷基封端的聚氨酯,烷氧基甲硅烷基封端的聚醚,聚酰胺,聚乙酸乙烯基酯,聚乙烯基醇,聚碳酸酯,多胺,烯烃和(甲基)丙烯酸类的共聚物,(甲基)丙烯酸酯和(甲基)丙烯酸的共聚物,烯烃、(甲基)丙烯酸酯和(甲基)丙烯酸的三元共聚物,脲增量的酚类树脂,酚类树脂,或其组合。该发明提供的含有含环氧基团的聚硅氧烷低聚物的有机树脂组合物,该组合物主要的解决的技术问题是能够提供好的耐化学性能及挠性。该专利并没有对有机树脂进行结构上的改性,而是利用含环氧基团的聚硅氧烷低聚物自身的性质来实现目的。具体从原理上分析,该专利的具有两

个及以上环氧结构的聚硅氧烷低聚物具有极高的反应活性,能够与多官能团化合物反应之后生成具有交联结构的固化物,使组合物具有极佳的粘结性能和耐化学性能,使其能够在涂料、密封剂、粘合剂领域中,因此对于有机树脂本身的性质并没有得到任何改善。

7.因此,解决现有技术中凝胶化的技术问题,需要针对双马来酰亚胺树脂的改性的现有工艺进一步优化。

技术实现要素:

8.本发明的目的是提供一种改性双马来酰亚胺预聚物及使用其制备的热固性树脂组合物、半固化片及层压板,该改性双马来酰亚胺预聚物具有优良的溶解性、高耐热性、较长的存储期、较高的高温后剥离强度。

9.为实现上述目的,本发明提供了以下技术方案:

10.一种改性双马来酰亚胺预聚物,通过以下方法制备:

11.将双马来酰亚胺化合物、烯丙基化合物、氨基化合物进行预反应;再加入环氧硅烷低聚物继续反应,得到所述改性双马来酰亚胺预聚物;

12.所述双马来酰亚胺化合物中的双键与所述烯丙基化合物中的双键当量比为5~0.5;

13.所述双马来酰亚胺化合物和所述烯丙基化合物之和为100重量份,所述氨基化合物的添加量为0.5~5重量份,所述环氧硅烷低聚物的添加量为0.5~10重量份。

14.上述技术方案中,相对于100重量份的双马来酰亚胺化合物和烯丙基化合物的总量,环氧硅烷低聚物的比例为0.5~10。其中,若比例低于0.5,则对凝胶化及高温下剥离强度改善效果不明显;若比例高于10,则耐热性下降。

15.进一步地,反应条件为双马来酰亚胺、烯丙基化合物、氨基化合物在120~170℃下反应0.5~4h,再降低温度至100~120℃;再加入环氧硅烷低聚物继续反应0.1~1h,即得到改性双马来酰亚胺预聚物。

16.进一步地,所述双马来酰亚胺化合物是在一个分子结构中含有两个及以上如式1所示酰亚胺环基团的化合物;式1其中,r为-h或1~5个碳原子的烷烃基。

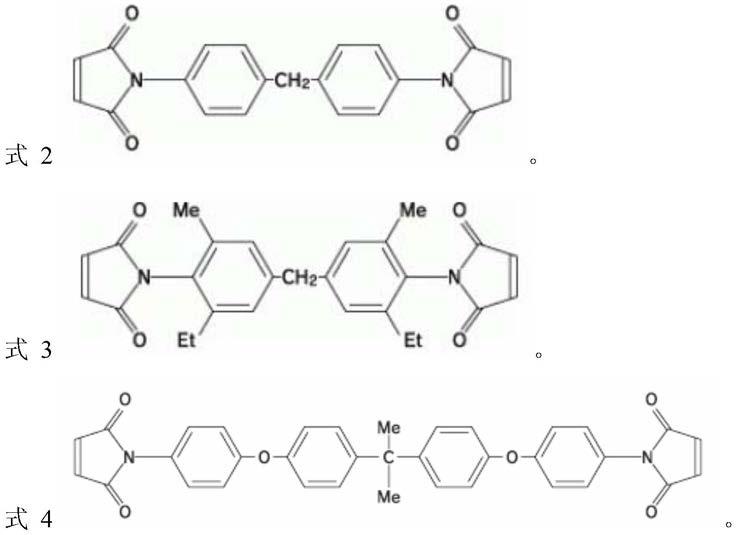

17.进一步地,所述马来酰亚胺化合物为以下式2~式10结构中的至少一种。

[0018][0019][0020]

其中,r2为氢、甲基或乙基,r1为亚甲基、亚乙基或n为0或1~10的整数。

[0021][0022]

n为1-10的整数。

[0023]

n为1-10的整数。

[0024]

n为1-10的整数。

[0025]

n为1-10的整数。

[0026]

进一步地,所述烯丙基化合物为二烯丙基双酚a、二烯丙基双酚s、烯丙基酚氧树脂、烯丙基酚醛树脂和二烯丙基二苯醚中的至少一种。其中,双马来酰亚胺化合物中的双键与烯丙基化合物中的双键当量比为0.5~5。若当量比低于0.5,则耐热性下降;若当量比高于5,则改性双马来酰亚胺预聚物容易析出。

[0027]

进一步地,所述氨基化合物为分子结构中含有-nh2或-nh-基团的化合物。

[0028]

具体地,可以为芳香胺、脂肪胺、取代芳香胺、取代脂肪胺、氨基硅油、氨基硅烷等。从延缓反应和不降低耐热性的前提出发,优选氨基硅烷,更优选耐热性高的苯氨基硅烷(如momentive的silquest y-9669),分子结构如下,

[0029]

双马来酰亚胺化合物和烯丙基化合物总量为100份重量,氨基硅烷化合物添加的比例为0.5~5。若比例低于0.5,则对预聚反应的延缓效果不明显;若当量比高于5,则耐热性下降。

[0030]

作为本发明最佳的实施方式之一,所述氨基化合物为苯氨基硅烷化合物。

[0031]

进一步地,所述环氧硅烷低聚物是由式10的化合物经水解、缩合制备而得;r1、r2、r3为1~5个碳原子的饱和烷烃基,r4为烷氧基或1~5个碳原子的饱和烷烃基。

[0032]

优选的,所述环氧硅烷低聚物的数均分子量为300-3000。

[0033]

本发明还保护一种热固性树脂组合物,其包括上述任一技术方案所述的改性双马来酰亚胺预聚物。

[0034]

上述技术方案中,所述热固性树脂组合物中还含有其他本领域中常用的树脂,例如环氧树脂、苯并噁嗪树脂、氰酸酯树脂、马来酰亚胺树脂(除上述改性马来酰亚胺之外的其他马来酰亚胺树脂)、聚苯醚树脂、酚醛树脂、聚丁二烯、聚戊二烯、聚苯乙烯、丁二烯-苯乙烯共聚物、苯乙烯-丁二烯-苯乙烯共聚物等。

[0035]

上述技术方案中,所述热固性树脂组合物中还含填料、阻燃剂和助剂中至少一种。

[0036]

所述填料为无机填料或有机填料,所述无机填料选自熔融二氧化硅、结晶型二氧化硅、球型二氧化硅、空心二氧化硅、氢氧化铝、氧化铝、滑石粉、氮化铝、氮化硼、碳化硅、硫酸钡、钛酸钡、钛酸锶、碳酸钙、硅酸钙、云母、玻璃纤维粉中的至少一种。所述有机填料选自聚四氟乙烯粉末、聚苯硫醚、聚醚砜粉末中的至少一种。

[0037]

所述阻燃剂可以是溴系阻燃剂、磷系阻燃剂、氮系阻燃剂、有机硅阻燃剂、有机金属盐阻燃剂、无机系阻燃剂等。其中,溴系阻燃剂可以是十溴二苯醚、十溴二苯乙烷、溴化苯乙烯或者四溴邻苯二甲酰胺。磷系阻燃剂可以是无机磷、磷酸酯化合物、磷酸化合物、次磷酸化合物、氧化磷化合物、以及9,10-二氢-9氧杂-10-磷杂菲-10-氧化物(dopo)、10-(2,5二羟基苯基)-9,10-二氢-9氧杂-10-磷杂菲-10-氧化物(dopo-hq)、10-苯基-9,10-二氢-9-氧杂-10-磷菲-10-氧化物、三(2,6二甲基苯基)磷、磷腈、改性磷腈等有机含磷化合物。氮系阻燃剂可以是三嗪化合物、氰尿酸化合物、异氰酸化合物、吩噻嗪等。有机硅阻燃剂可以是有机硅油、有机硅橡胶、有机硅树脂等。有机金属阻燃剂可以是二茂铁、乙酰丙酮金属络合物、有机金属羰基化合物等。无机阻燃剂可以是氢氧化铝、氢氧化镁、氧化铝、氧化钡等。

[0038]

本发明还提供了一种使用上述改性双马来酰亚胺预聚物和热固性树脂组合物制备的半固化片,所述半固化片为用玻纤布浸渍包含所述改性双马来酰亚胺预聚物的热固性树脂组合物,在100~200℃下烘烤1~10分钟制备而得。

[0039]

上述技术方案中所述玻纤布,即树脂增强材料,如d玻纤布、e玻纤布、ne玻纤布、s玻纤布及t玻纤布。这里对玻纤布的厚度没有特别限制,但对于生产厚度0.03~0.20mm的层压板,一般使用开纤布、扁平布。此外,为了改善树脂与玻纤布的界面结合,玻纤布可进行化学表面处理,主要方法是偶联剂处理,所用偶联剂可以是硅烷偶联剂,有机络合物偶联剂,酞酸醋偶联剂,优选地,为硅烷偶联剂,具体如环氧硅烷、氨基硅烷、乙烯基硅烷等。具体处理方法包括在玻纤布表面覆盖一层偶联剂,与纤维表面的玻璃分子发生化学作用,使玻纤布表面与大气隔绝,同时偶联剂又能与高聚物基体发生化学的作用,使玻纤布表面与树脂基体靠偶联剂的偶联紧密的结合在一起,形成玻纤布-偶联剂-高聚物结构。

[0040]

本发明还提供了一种使用上述改性双马来酰亚胺预聚物和热固性树脂组合物制备的层压板,所述层压板是根据所需要的层压板厚度,采用一张或几张所述半固化片叠加后,在其一面或两面覆金属箔,在0.2~5mpa压力和180~250℃温度下压制2~4小时而成。

[0041]

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

[0042]

1、本发明在烯丙基化合物改性双马来酰亚胺的预聚过程中加入一定比例的环氧硅烷低聚物和氨基化合物,改善了预聚工艺,延长了预聚时间和预聚物凝胶化时间,并改善了预聚物的存储期。

[0043]

2、使用由本发明的树脂组合物获得的层压板具有优良的耐热性、剥离强度和高温

后剥离强度。

具体实施方式

[0044]

下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0045]

环氧硅烷低聚物ⅰ的制备:在1000ml三口烧瓶中加入3-缩水甘油醚氧基丙基甲基二乙氧基硅烷(124g,0.5mol),开启搅拌,然后以滴定的方式逐步加入50g硼酸水溶液(硼酸的摩尔浓度为0.01mol/l),控制温度为15~30℃,常压下反应18h。然后将混合物加热至80℃,真空蒸馏3h,蒸馏结束后冷却,密封保存待用。

[0046]

环氧硅烷低聚物ⅱ:momentive coatosil mp200。通过通式水解、缩合反应制备得到,其中,r1、r2、r3为1~5个碳原子的饱和烷烃基,r4为烷氧基或1~5个碳原子的饱和烷烃基。

[0047]

苯氨基硅烷:momentive silquest y-9669,结构式为

[0048][0049]

本实施例1~7分别提供了改性马来酰亚胺的预聚物的制备方法及预聚物,其中预聚体y1~y7即为改性马来酰亚胺的预聚物。

[0050]

实施例1

[0051]

在500ml烧杯中加入烯丙基双酚a 140g,双(4-马来酰亚胺苯基)甲烷200g,苯氨基硅烷8g,在140℃下反应90min,然后,降温至110℃,加入环氧硅烷低聚物ⅰ12g,在110℃下继续反应30min,得到预聚体y1。将预聚体y1溶于丙酮,固体含量为60%。

[0052]

预聚体丙酮溶解性:预聚体制备后,采用丙酮配成60%的溶液,观察其溶解性及5天后的析出情况。

[0053]

同时,采用本实施例的方法,分别调整环氧硅烷低聚物ⅰ和苯氨基硅烷的质量百分数,得到预聚体y1-1,y1-2,y1-3,y1-4,具体比例见表1。

[0054]

实施例2

[0055]

在500ml烧杯中加入烯丙基双酚a 100g,双(4-马来酰亚胺苯基)甲烷200g,苯氨基硅烷y-9669 10g,140℃下反应70min,再降温至110℃,加入环氧硅烷低聚物ⅱ16g,在110℃下继续反应30min,得到预聚体y2。将预聚体y2溶于丙酮,固体含量为60%。

[0056]

实施例3

[0057]

在500ml烧杯中加入烯丙基双酚a 140g,双(4-马来酰亚胺苯基)甲烷200g,苯氨基硅烷30g,在140℃下反应70min,然后,降温至110℃,加入环氧硅烷低聚物ⅰ12g,在110℃下继续反应30min,得到预聚体y3。将预聚体y3溶于丙酮,固体含量为60%。

[0058]

实施例4

[0059]

在500ml烧杯中加入烯丙基双酚a 140g,双(4-马来酰亚胺苯基)甲烷200g,在140℃下反应90min,得到预聚体y4。将预聚体y4溶于丙酮,固体含量为60%。

[0060]

实施例5

[0061]

在500ml烧杯中加入烯丙基双酚a 140g,双(4-马来酰亚胺苯基)甲烷200g,在140℃下反应40min,得到预聚y5。将预聚体y5溶于丙酮,固体含量为60%。

[0062]

实施例6

[0063]

在500ml烧杯中加入烯丙基双酚a 140g,双(4-马来酰亚胺苯基)甲烷200g,苯氨基硅烷8g,在140℃下反应90min,得到预聚体y6。将预聚体y6溶于丙酮,固体含量为60%。

[0064]

实施例7

[0065]

在500ml烧杯中加入烯丙基双酚a 140g,双(4-马来酰亚胺苯基)甲烷200g,苯氨基硅烷8g,在140℃下反应90min,然后,降温至110℃,加入环氧硅烷低聚物ⅰ50g,在110℃下继续反应30min,得到预聚体y7。将预聚体y7溶于丙酮,固体含量为60%。

[0066]

上述实施例合成的预聚物y1~y7的丙酮溶液,测量凝胶化时间后密封常温放置,5天后观察有无析出,七天后再次测量凝胶化时间。试验结果参见表1。

[0067]

实施例8~11

[0068]

实施例8~11与实施例1的区别在于环氧硅烷低聚物ⅰ或苯氨基硅烷添加量的不同,分别调整环氧硅烷低聚物ⅰ或苯氨基硅烷的质量百分数,得到预聚体y8,y9,y10,y11,具体添加量见表1。

[0069]

预聚体制备后,采用丙酮配成60%的溶液,观察其溶解性及5天后的析出情况。

[0070]

实施例12和实施例13分别为采用实施例1和实施例2制备的预聚体y1和y2制备半固化片和层压板的应用实施例。

[0071]

实施例12

[0072]

采用实施例1制备的预聚体y1,用7628e玻纤布浸渍于胶液中,并在170℃烘箱中烘5min制得半固化片。

[0073]

其中,胶液为预聚体的丙酮溶液。

[0074]

将上述8张半固化片整齐叠加,上下各放一张35μm电解铜箔,置于真空热压机中压制得到覆铜的层压板。

[0075]

具体的压合工艺为在2.5mpa压力,220℃温度下压合4小时。

[0076]

实施例13

[0077]

采用实施例2制备的预聚体y2,用7628e玻纤布浸渍在胶液中,并在170℃烘箱中烘5min制得半固化片。

[0078]

将上述8张半固化片整齐叠加,上下各放一张35μm电解铜箔,置于真空热压机中压制得到覆铜的层压板。

[0079]

具体的压合工艺为在2.5mpa压力,220℃温度下压合4小时。

[0080]

实施例12和实施例13分别获得的覆铜的层压板性能测试结果,参见表2。

[0081]

其中,剥离强度及高温剥离强度的检测依据ipc-tm-650 2.4.8.2《金属包层复合材料在高温(热流体法)的剥离强度》中的印制电路板室温剥离强度试验方法。具体地,样品要求:50.8mm

×

50.8mm,线宽3.18mm;测试范围:经热冲击或蚀刻后的样品;测试角度90

±5°

;测试速度50.8mm/min;测试结果:剥离强度=测试样品的最小力值/样品平均宽度(n/mm);测试长度:24.5mm。测试过程铜箔需保持完成,若断裂,需重新测试。

[0082]

玻璃化转变温度采用热机械分析法,设备为日立tma7000,升温速率为10℃/min。

[0083]

对比例1~4

[0084]

分别采用实施例3、实施例4、实施例6和实施例7的预聚体y3、y4、y6、y7,用7628e玻纤布浸渍上述胶液,并在170℃烘箱中烘5min制得半固化片。

[0085]

将上述8张半固化片整齐叠加,上下各放一张35μm电解铜箔,置于真空热压机中压制得到覆铜板。具体的压合工艺为在2.5mpa压力,220℃温度下压合4小时。

[0086]

获得的覆铜层压板性能如表2所示。

[0087]

表1实施例1~11预聚物析出状况及凝胶化时间变化

[0088][0089]

其中,环氧硅烷低聚物苯氨基硅烷和环氧硅烷低聚物的比例为环氧硅烷低聚物苯氨基硅烷和环氧硅烷低聚物ⅰ/ⅱ占双马来酰亚胺、烯丙基双酚a、苯氨基硅烷和环氧硅烷低聚物总量的质量百分比数。

[0090]

从表1可见,加入苯氨基硅烷后,改善了合成工艺性,凝胶化时间延长,预聚物不析出;加入环氧硅烷低聚物后,凝胶化时间进一步延长,同时凝胶化时间保持率明显提高,储存期变长。

[0091]

通过实施例8~11得到的预聚体y8~y11的结果可见,相对于100重量份双马来酰亚胺化合物和烯丙基化合物的总量,氨基化合物(苯氨基硅烷)的添加量为0.5~5重量份,环氧硅烷低聚物的比例为0.5~10重量份时,均可延长凝胶化时间,储存变长。

[0092]

表2采用不同实施例和对比例所得的覆铜层压板性能

[0093][0094]

从表2可见,对比例1中氨基硅烷比例较高,玻璃化转变温度下降;对比例2中不使用氨基硅烷和环氧硅烷低聚物,剥离强度和高温后剥离强度都变差;对比例3中不使用环氧硅烷低聚物,剥离强度和高温后剥离强度下降;对比例4中环氧硅烷低聚物比例较高,玻璃化转变温度下降。

[0095]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1