一种高强高阻隔生物降解薄膜的制备方法与流程

1.本发明属于生物降解材料领域,特别涉及一种高强高阻隔生物降解薄膜的制备方法。

背景技术:

2.在提倡绿色经济、碳循环的大背景下,人们对材料的关注点逐渐转向无毒、生物可降解性等属性,而比较典型的,例如聚己二酸对苯二甲酸丁二酯和聚乳酸,便是近年来受到广泛关注并应用于包装、农业等领域的热门材料。

3.聚对苯二甲酸-己二酸-丁二醇酯(pbat)是由石油基资源制成的脂肪族芳香族共聚酯,兼有脂肪族聚酯的降解性和芳香族聚酯较好的力学性能。

4.聚乳酸(pla)是以木薯、高粱、玉米、秸杆等农作物为原料,经过发酵、纯化、聚合等 生产工艺制成的一类生物高分子材料,其生产能耗较以石油产品为原料生产的合成类聚合 物能耗低30%~50%。

5.然而,市面上的薄膜大多为聚乙烯、聚丙烯材质,由于其诞生的年代更加久远,其性能研究和制备工艺都更为成熟。所以相较之下,以全生物降解塑料制备的薄膜或多或少仍存在一定的缺陷,如:1. 全生物降解薄膜的强度与阻隔性与传统聚乙烯薄膜差距较大,为了改善薄膜阻隔性,往往需加入片层纳米填料,这些填料与聚合物基质的相容性较差,因此填料往往会显著降低薄膜的力学强度,并降低薄膜的透明度,如cn214395794u公开的一种生物降解可堆肥高阻隔的复合薄膜材料,借助镀铝pbat层实现薄膜的高阻隔性,复合工艺较为复杂,不透光,难以适用于单层薄膜或有透明度要求的应用场合,以及cn106957514b提供的一种具有高水蒸气阻隔性的pbat基生物降解复合材料,该材料的水汽阻隔性能良好,其中所述无机材料桥接的方式虽改善了阻隔性,但因无机材料与聚合物基底间无化学键作用,聚合物分子链易结晶从而导致薄膜的透明性较差;2. 工艺复杂、加工成本高,其中包括了降解材料的制备过程以及薄膜的加工过程,例如cn111234279b采用三官能团交联剂与可降解聚合物共混后加工成聚合物厚膜,双向拉伸得到双向取向薄膜,随后采用电子束辐照交联后得到薄膜材料,该薄膜体系力学强度明显提升,但薄膜阻隔性能不足,依赖双向拉伸工艺与电子束辐照交联,配方成本较高,且薄膜制备工艺和设备要求较高,相应的加工成本提高。

6.总体来说,工艺复杂和加工成本高仍是制约生物降解薄膜的主要因素。从加工工艺方面来看,主要由拉伸(单向拉伸或双向拉伸)、吹塑、压模、流延等几种工艺,通常来说,通过双向拉伸获得的薄膜力学性能、光学特性均比较理想,但拉伸工艺设备价格高,导致得到的产品价格更高;吹塑工艺成本低,但造成生物降解聚合物熔体破裂或薄膜制品缺陷;模压或流延成型难以得到厚度较薄的薄膜。

7.有鉴于此,如何设计一种质量高、工艺简单、成本低的生物降解薄膜制备方法是本发明研究的课题。

技术实现要素:

8.本发明提供一种高强高阻隔生物降解薄膜的制备方法,为了解决现有高强高阻隔高透明度的生物降解薄膜生产成本高工艺复杂的问题。

9.为达到上述目的,本发明采用的技术方案是:一种高强高阻隔生物降解薄膜的制备方法,其特征在于:包括以下步骤:第一步,改性纳米纤维素的制备:将纳米纤维素粉末与液体交联剂加入高速混合机中,在1000-1500rpm转速下,充分搅拌均匀后静置2-4h,之后使用电子加速器对充分浸润液体交联剂的纳米纤维素粉末进行辐照,激发纳米纤维素产生自由基并引发液体交联剂接枝到纳米纤维素上,辐照剂量为2-20kgy,得到改性纳米纤维素,其中,所述液体交联剂为三烯丙基异氰脲酸酯、三羟甲基丙烷三丙烯酸酯、三甲基丙烯酸三羟甲基丙酯中的一种或几种的组合物,所述纳米纤维素粉末与液体交联剂的质量比为90-99.5︰0.5-10;第二步,薄膜的制备:将80-95质量份的基料、3-15质量份的改性纳米纤维素、0.5-1.5质量份的抗静电剂、0.1-0.3质量份的开口剂、0.1-0.3质量份的润滑剂充分搅拌混合均匀,经双螺杆挤出机造粒后得到共混塑料颗粒,采用吹膜、流延或单向拉伸工艺制膜,得到厚度为20-60μm的初级膜,使用电子加速器对其进行辐照,辐照剂量为50-200kgy,最终得到高强高阻隔生物降解薄膜;所述基料含有60-100 wt%的聚己二酸对苯二甲酸丁二醇酯和0-40wt%可降解聚合物,所述可降解聚合物为聚乳酸、热塑性淀粉、聚己内酯中的一种;所述抗静电剂为聚氧乙烯醚;所述开口剂为油酸酰胺、芥酸酰胺、二氧化硅、滑石粉、硅藻土中的一种或几种的混合物;所述润滑剂为硬脂酸酰胺、甲撑双硬脂酰胺、乙撑双硬脂酰胺、羟基硬脂酸、硬脂酸钙或硬脂酸锌中的一种或几种的混合物;优选的,所述双螺杆挤出机的长径比大于或等于40。

10.优选的,所述双螺杆挤出机的温度设定为140-160℃。

11.本发明设计原理和效果是:1.本发明技术方案中,两次使用到电子束辐照,:

①

利用电子束辐照实现纳米纤维素的表面活化接枝改性,得到具备交联功能的纳米改性填料,有效改善了纳米纤维素在基料中的分散性和相容性,完成共混加工后制备薄膜;

②

对薄膜进行电子束辐照交联,形成以纳米纤维素作为交联点的三维交联网络,可显著提升薄膜的强度、透明度。

12.2. 本技术方案通过对纳米纤维素改性,强化薄膜的力学性能,使得其拥有吹膜取向,在通过减小口模间隙、增加牵引比或吹胀比来降低薄膜厚度时,也不易破裂,即本发明技术方案可以使用吹膜成型这种设备工艺简单,成本较低的工艺,在保持其良好的力学性能的前提下,获得厚度较薄的薄膜。

13.3. 本技术方案通过对材料配方和工艺路线的改变,实现了双向拉伸才能够达到的力学效果(双向拉伸工艺的设备昂贵),在保证薄膜良好性能的前提下,间接大大降低了

生产成本。

14.4.本发明技术方案制得的薄膜,拥有良好力学性能的前提下,保持了高透明度和高阻隔性能。

15.5. 总的来说,本发明技术方案利用电子束辐照交联与改性纳米纤维素的协同作用,实现薄膜强度、阻隔性、透明性的大幅提升,得到高强、高阻隔的透明薄膜材料。

具体实施方式

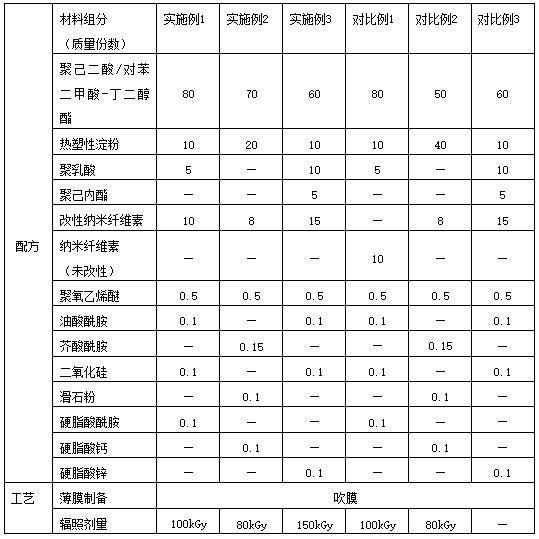

16.下面结合实施例1-3和对比例1-3对本发明作进一步描述:实施例1:首先制备改性纳米纤维素,将95份纳米纤维素粉末与5份tmptma(三甲基丙烯酸三羟甲基丙酯)加入高速混合机中,1000rpm下搅拌5min后静置2h。随后用电子加速器对浸润后的纳米纤维素进行辐照,辐照剂量为10kgy;随后按表1中实施例1配方所示,将基料、改性纳米纤维素、聚氧乙烯醚、油酸酰胺、二氧化硅、硬脂酸酰胺充分混合,经长径比40的双螺杆挤出机在150℃下造粒后得到共混塑料颗粒;采用吹膜机制备薄膜,吹胀比为3,薄膜厚度控制为30μm。随后将薄膜置于0.5mev电子加速器下进行辐照,辐照剂量为100kgy。

17.实施例2:首先制备改性纳米纤维素,将98份纳米纤维素粉末与2份tmptma(三甲基丙烯酸三羟甲基丙酯)加入高速混合机中,1000rpm下搅拌8min后静置3h。随后用电子加速器对浸润后的纳米纤维素进行辐照,辐照剂量为15kgy;随后按表1中实施例2配方所示,将基料、改性纳米纤维素、聚氧乙烯醚、芥酸酰胺、滑石粉、硬脂酸钙充分混合,经长径比40的双螺杆挤出机在140℃下造粒后得到共混塑料颗粒;采用吹膜机制备薄膜,吹胀比为3,薄膜厚度控制为30μm。随后将薄膜置于0.5mev电子加速器下进行辐照,辐照剂量为80kgy。

18.实施例3:首先制备改性纳米纤维素,将99.5份纳米纤维素粉末与0.5份tmptma(三甲基丙烯酸三羟甲基丙酯)加入高速混合机中,1200rpm下搅拌5min后静置2h。随后用电子加速器对浸润后的纳米纤维素进行辐照,辐照剂量为8kgy;随后按表1中实施例3配方所示,将基料、改性纳米纤维素、聚氧乙烯醚、油酸酰胺、二氧化硅、硬脂酸锌充分混合,经长径比40的双螺杆挤出机在150℃下造粒后得到共混塑料颗粒;采用吹膜机制备薄膜,吹胀比为2.8,薄膜厚度控制为40μm。随后将薄膜置于1mev电子加速器下进行辐照,辐照剂量为150kgy。

19.对比例1:按表1中对比例1配方所示,将基料、纳米纤维素、聚氧乙烯醚、油酸酰胺、二氧化硅、硬脂酸酰胺充分混合,经长径比40的双螺杆挤出机在150℃下造粒后得到共混塑料颗粒;

采用吹膜机制备薄膜,吹胀比为3,薄膜厚度控制为30μm。随后将薄膜置于0.5mev电子加速器下进行辐照,辐照剂量为100kgy。

20.对比例2:首先制备改性纳米纤维素,将98份纳米纤维素粉末与2份tmptma加入高速混合机中,1000rpm下搅拌8min后静置3h。随后用电子加速器对浸润后的纳米纤维素进行辐照,辐照剂量为15kgy;随后按表1中对比例2配方所示,将基料、改性纳米纤维素、聚氧乙烯醚、芥酸酰胺、滑石粉、硬脂酸钙充分混合,经长径比40的双螺杆挤出机在140℃下造粒后得到共混塑料颗粒;采用吹膜机制备薄膜,吹胀比为3,薄膜厚度控制为30μm。随后将薄膜置于0.5mev电子加速器下进行辐照,辐照剂量为80kgy。

21.对比例3:首先制备改性纳米纤维素,将99.5份纳米纤维素粉末与0.5份tmptma加入高速混合机中,1200rpm下搅拌5min后静置2h。随后用电子加速器对浸润后的纳米纤维素进行辐照,辐照剂量为8kgy;随后按表1中对比例3配方所示,将基料、改性纳米纤维素、聚氧乙烯醚、油酸酰胺、二氧化硅、硬脂酸锌充分混合,经长径比40的双螺杆挤出机在150℃下造粒后得到共混塑料颗粒;采用吹膜机制备薄膜,吹胀比为2.8,薄膜厚度控制为40μm。

[0022] 表1 生物降解薄膜材料配方与工艺

表2 生物降解薄膜材料的性能对比上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1