一种磷系阻燃复合物制备方法与流程

1.本发明涉及阻燃复合物制备领域,尤其涉及一种磷系阻燃复合物制备方法。

背景技术:

2.随着全球经济的发展和人们生活水平的提高,对高分子材料的要求增加很多,由于高分子材料具有易燃性,导致火灾发生率增加,造成的生命财产损失巨大,由此促进阻燃剂工业的快速发展,特别是对新型高效阻燃剂的需求更急迫。目前已研发出多种阻燃剂,但实践表明卤系和溴锑类等阻燃材料燃烧过程中会产生大量的有毒有害烟雾,造成二次危害。次磷酸铝作为一种环保磷系阻燃剂具有高效、抑烟等优点,尤其在聚酯阻燃方面表现优异,但其溶解度较大、易燃以及较强的电离能力影响了其应用。对其进行包覆改性可以较大程度上解决以上所述的弊端。

3.现有技术公开了部分磷系阻燃复合物制备方面的发明专利,申请号为cn201911222061.1的中国专利,公开了环保氢氧化镁微胶囊阻燃抑烟剂,先将硅系或磷系化合物加入磷酸中,搅拌至分散均匀,在10~50℃下反应2~7h后,加入钼酸铵,再滴加硫酸调ph为1~6,在10~50℃下反应3~12h,经冷却、过滤、洗涤、干燥;将上述产物和结晶硫酸镁加入水溶液中,并借助分散剂搅拌至分散均匀,加热至30~80℃,再滴加10~50%稀碱调ph为6~10,保温反应2~7h,经冷却、过滤、洗涤、干燥得氢氧化镁微胶囊阻燃抑烟剂。

4.现有技术使用的原材料是高浓度的硫酸和磷酸,腐蚀性强,工业化生产不易存储,在制备过程中,化合物在添加过程中,为了提高化合物之间的反应效率,需要对化合物的添加和酸碱调节进行控制,从而避免内部环境的影响对化合物的生成造成不利影响。为此,本发明提出一种磷系阻燃复合物制备方法用于解决上述问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种磷系阻燃复合物制备方法。

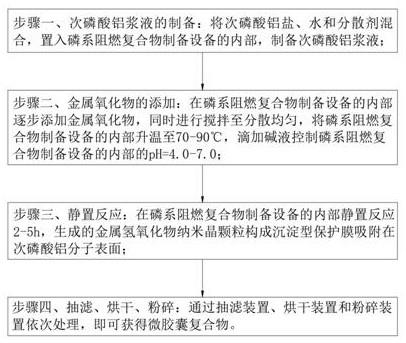

6.为达到以上目的,本发明采用的技术方案为:一种磷系阻燃复合物制备方法,该制备方法包括以下步骤:步骤一、次磷酸铝浆液的制备:将次磷酸铝盐、水和分散剂混合,置入磷系阻燃复合物制备设备的内部,制备次磷酸铝浆液;步骤二、金属氧化物的添加:在磷系阻燃复合物制备设备的内部逐步添加金属氧化物,同时进行搅拌至分散均匀,将磷系阻燃复合物制备设备的内部升温至70-90℃,滴加碱液控制磷系阻燃复合物制备设备的内部的ph=4.0-7.0;步骤三、静置反应:在磷系阻燃复合物制备设备的内部静置反应2-5h,生成的金属氢氧化物纳米晶颗粒构成沉淀型保护膜吸附在次磷酸铝分子表面;步骤四、抽滤、烘干、粉碎:通过抽滤装置、烘干装置和粉碎装置依次处理,即可获得微胶囊复合物;

其中,步骤一至步骤三中所述磷系阻燃复合物制备设备包括底座,所述底座的内部放置有搅拌桶,所述搅拌桶的底部安装有排料管,所述底座的内壁安装有加热丝,所述搅拌桶的顶部安装有移动盖板,所述搅拌桶内部的底面与顶部之间共同安装有升降搅拌装置,所述升降搅拌装置对搅拌桶的内部进行升降和转动搅拌,所述搅拌桶的顶部安装有金属氧化物添加装置,所述金属氧化物添加装置在制备过程中向搅拌桶的内部逐步添加金属氧化物同时控制碱液的添加对搅拌桶内部的ph值进行调节;工作时,现有技术使用的原材料是高浓度的硫酸和磷酸,腐蚀性强,工业化生产不易存储,在制备过程中,化合物在添加过程中,为了提高化合物之间的反应效率,需要对化合物的添加和酸碱调节进行控制,从而避免内部环境的影响对化合物的生成造成不利影响,本技术方案可以解决以上问题,具体实施方式如下,底座能够对搅拌桶进行支撑安装,搅拌桶的内部能够盛放复合物制备的原料,移动盖板能够对搅拌桶进行密封,从而方便对搅拌桶的内部进行搅拌,避免搅拌时内部原料的溅出,同时方便操作者放置原料和取出成品,升降搅拌装置启动后能够通过升降和转动对搅拌桶内部的原料进行搅拌,从而有利于原料的充分混合,加热丝的通电端与外部的电源连接后使得加热丝发热,在搅拌的反应的过程中对搅拌桶的内部进行加热,从而有利于对反应的温度进行控制,金属氧化物添加装置能够循环定量的对搅拌桶的内部进行金属化合物的添加,从而有利于避免金属化合物一次性大量添加后堆积造成的不易搅拌均匀,同时在添加金属化合物时对搅拌桶的内部进行酸碱度的调节,从而有利于调节合适的酸碱度促进反应的进行,通过金属氧化物添加装置的设置,使得装置的内部能够循环的定量进行金属氧化物的添加,一方面避免一次性注入大量的金属氧化物而造成混合难度较大的问题,另一方面有利于金属氧化物均匀、稳定的添加,避免金属氧化物的一次性添加造成的堆积而使得搅拌桶内部反应不均匀的问题,从而有利于复合物的制备。

7.优选的,所述的碱液是20%-30%的氢氧化钠溶液。

8.优选的,所述的分散剂是草酸钾、草酸钠中的一种或两种。

9.优选的,所述的金属氧化物是经过旋转窑高温煅烧后的高纯度氧化物。

10.优选的,所述的金属氧化物是氧化镁、氧化铝、氧化锌、氧化钙中的至少一种。

11.优选的,所述升降搅拌装置包括电机、第二齿轮、往复螺杆和两个直杆,所述电机固定安装在搅拌桶的顶部,所述电机的输出轴贯穿搅拌桶的顶部后延伸至搅拌桶的内部且固定有第一齿轮,所述第二齿轮转动连接在搅拌桶内部的顶面上,所述第二齿轮与第一齿轮相啮合,所述往复螺杆固定安装于搅拌桶的底部且顶部与搅拌桶内部的顶部固定连接,两个所述直杆对称固定于第二齿轮的底部,两个所述直杆的底部共同固定有转动圈,所述转动圈位于往复螺杆的外圈且转动安装于搅拌桶内部的底部,所述往复螺杆的外圈套设有环形升降台,所述环形升降台的内圈固定有滑动触头,所述滑动触头与往复螺杆的螺纹槽滑动连接,两个所述直杆均贯穿穿过环形升降台,所述环形升降台的外圈侧壁上环形阵列固定有五个扇叶;工作时,电机能够在启动后通过输出轴带动第一齿轮转动,第一齿轮转动后带动与之啮合的第二齿轮转动,第二齿轮转动后带动两个直杆转动,转动圈能够支撑两个直杆的转动,两个直杆转动后带动环形升降台转动,环形升降台转动的同时通过环形升降台内壁的滑动触头与往复螺杆螺纹的配合,使得环形升降台在转动时沿着往复螺杆的螺纹上下移动,从而使得环形升降台在转动的同时上下移动,环形升降台转动后带动扇叶的转动,扇叶转动后对搅拌桶内部的原料进行搅拌,使得扇叶在上下往复运动的同时对搅拌

桶内部的原料进行搅拌,从而有利于搅拌桶内部添加的原料的充分混合,有利于促进制备反应的进行。

12.优选的,所述金属氧化物添加装置包括上料仓和第三开口,所述上料仓的顶部铰接有第二盖板,所述上料仓的底部固定有隔板,所述隔板的顶部贯穿开设有第一开口,所述隔板的底部设有转动盘,所述转动盘转动安装于搅拌桶的顶部,所述转动盘的底部固定有第三齿轮,所述第三齿轮与第二齿轮相啮合,所述第三齿轮与转动盘的内部共同贯穿开设有第二开口,所述第二开口与第一开口相对齐,所述第三开口贯穿开设于搅拌桶的顶部,所述第三开口位于第三齿轮的底部且与第二开口方向相反;工作时,上料仓的内部能够对金属氧化物进行存放,隔板能够对上料仓的内部进行密封,同时方便操作者对金属氧化物进行添加,第二齿轮转动后带动与之啮合的第三齿轮的转动,第三齿轮转动后带动转动盘转动,转动盘转动后带动第二开口转动,第二开口转动至与第一开口对齐后,上料仓内部储存的金属氧化物通过第一开口进入第二开口的内部,进入第二开口内部的金属氧化物随着第二开口转动,第二开口转动后带动其内部的金属氧化物转动至与第三开口对齐,从而使得第二开口内部的金属氧化物通过第三开口后落入搅拌桶的内部,从而随着第二齿轮的转动,使得装置的内部能够循环的定量进行金属氧化物的添加,从而有利于金属氧化物的稳定添加,有利于避免金属氧化物的一次性添加造成的堆积而使得搅拌桶内部反应不均匀,从而有利于复合物的制备。

13.优选的,所述上料仓的一侧设有碱液调节机构,所述碱液调节机构能够通过对碱液的滴加量进行调节从而在金属氧化物添加过程中对搅拌桶内部的ph值进行检测调节,所述碱液调节结构包括第四齿轮、环形槽、四个进液筒、安装架和碱液桶,所述碱液桶固定于搅拌桶的顶部,所述碱液桶的顶部铰接有第一盖板,所述碱液桶的内部固定安装有斜台,所述第四齿轮转动安装于搅拌桶内壁的顶部,所述第四齿轮与第二齿轮相啮合,四个所述进液筒均贯穿插接固定于搅拌桶的顶部,四个所述进液筒的半径依次减小,四个所述进液筒内部的底部均固定有球体安装台,四个所述球体安装台的内部均转动安装有球体,四个所述球体的表面均阵列开设有若干凹槽,四个所述球体的转轴贯穿进液筒的侧壁后固定有第五齿轮,四个所述第四齿轮的顶部固定有若干第一啮合齿,所述第一啮合齿与第五齿轮相啮合,四个所述进液筒的内部均固定有第一橡胶塞,所述第一橡胶塞位于球体安装台的上方,所述第一橡胶塞的底部开设有凸台形的密封槽,四个所述密封槽的内部均活动插设有与密封槽相适配的第二橡胶塞,四个所述第二橡胶塞的顶部均固定有连接杆,所述连接杆的顶端进液筒且延伸至进液筒的外部,所述安装架固定安装于搅拌桶的顶部,所述安装架的顶部安装有四个与四个安装架向对应的气缸,四个所述气缸的输出端贯穿安装架且延伸至安装架下方后与连接杆的顶部固定连接,所述碱液桶与四个进液筒之间共同固定连通有第一连接管道,所述第一连接管道的连接口位于第一橡胶塞的上方;工作时,碱液桶的内部能够进行碱液的储存,斜台能够有利于碱液桶内部的碱液沿着斜台流动,有利于碱液桶内部的碱液通过第一连接管道向进液筒的内部流动,使得碱液进入进液筒内部第一橡胶塞的上方,操作者通过控制相应的气缸,气缸启动后通过输出端推动连接杆向下移动,连接杆向下移动后推动第二橡胶塞向下移动,第二橡胶塞向下移动后脱离第一橡胶塞内部的密封槽,使得第一橡胶塞上方的碱液沿着密封槽向下流动,进入第一橡胶塞的下方,同时第二齿轮转动后带动与之啮合的第四齿轮转动,第四齿轮转动后带动第一啮合齿转动,第一啮合

齿转动后带动与之啮合的第五齿轮转动,第五齿轮转动后带动球体转动,球体安装台能够对球体进行支撑安装,进入第一橡胶塞下方的碱液落入凹槽的内部,球体的转动带动进入其内部的碱液翻转后落下,使得碱液被转动向下传送至搅拌桶的内部,在碱液添加完毕后,气缸的输出端退回带动连接杆复位,从而使得操作者能够通过控制气缸推动不同直径的进液筒内部的第二橡胶塞,从而通过不同直径的进液筒内部通球体转动进行碱液的添加,由于不同的球体直径不同,从而使得碱液添加的速度不同,从而有利于操作者对碱液的添加速度进行控制,从而有利于操作者对搅拌桶内部的酸碱度进行调节,有利于促进反应的进行。

14.优选的,所述往复螺杆的底部固定安装有ph检测探头,所述ph检测探头的底部贯穿往复螺杆的侧壁后延伸出去,所述ph检测探头的顶部依次贯穿往复螺杆和搅拌桶的顶部后固定安装有ph检测仪,所述ph检测仪位于搅拌桶的顶部,所述ph检测仪与ph检测探头电性连接;工作时,ph检测探头能够对搅拌桶内部的酸碱度进行检测,同时将检测结果传送至ph检测仪进行显示,从而使得操作者能通过ph检测仪对搅拌桶内部的酸碱度进行观察,有利于操作者对搅拌桶内部酸碱度环境的控制。

15.优选的,所述环形升降台的内部开设有内槽,所述内槽内壁的底部转动安装有环形齿条,两个所述直杆的侧壁均阵列固定有若干第二啮合齿,所述内槽的内部对称转动安装有两个转轴,两个所述转轴的外圈均同轴固定有第六齿轮,两个所述第六齿轮分别与两侧的第二啮合齿相啮合,两个所述转轴的外圈均同轴固定有第一锥齿轮,两个所述第一锥齿轮均与环形齿条相啮合,所述内槽的内部阵列安装有多个第二连接管道,全部所述第二连接管道的两端均分别贯穿环形升降台的顶部与底部,全部所述第二连接管道的中部均固定连通有盒体,全部所述盒体均位于内槽的内部,全部所述盒体的内部均转动安装有第七齿轮,全部所述第七齿轮的转轴均分别贯穿盒体的侧壁后固定有第二锥齿轮,全部所述第二锥齿轮均与环形齿条相啮合,全部所述盒体的内部均转动安装有第八齿轮,全部所述第八齿轮均与相邻的第七齿轮相啮合;工作时,内槽能够便于盒体和环形齿条、第六齿轮、第一锥齿轮、第二锥齿轮的安装,环形升降台上下移动后与直杆产生相对移动,使得直杆与环形升降台的相对移动带动与之啮合的第六齿轮转动,转轴能够支撑第六齿轮的转动,第六齿轮的转动同时带动转轴转动,转轴带动第一锥齿轮转动,第一锥齿轮转动后带动与之啮合的环形齿条转动,环形齿条转动后带动与之啮合的第二锥齿轮转动,第二锥齿轮转动后带动第七齿轮转动,第七齿轮转动后带动与之啮合的第八齿轮转动,第七齿轮与第八齿轮在盒体的内部转动,从而形成齿轮泵的传动,使得环形升降台向上移动时,第七齿轮与第八齿轮的转动带动水流沿着第二连接管道向上输送,环形升降台向下移动时,带动水流沿着第二连接管道向下输送,输送的水流能够促进对搅拌桶的内部搅拌,同时在环形升降台移动至搅拌桶的顶部时,沿着第二连接管道向上输送的水流对搅拌桶的顶部进行冲刷,从而有利于对金属氧化物添加装置添加的金属氧化物进行冲刷,从而有利于避免金属氧化物在搅拌桶的内部附着而造成金属氧化物没有被完全混合利用,从而有利于复合物制备时的充分反应。

16.与现有技术相比,本发明具有以下有益效果:1、本发明使用合成出的金属氢氧化物纳米晶颗粒和次磷酸铝盐反应制备的成品颗粒小、分散性好的阻燃复合物,同时金属氢氧化物纳米晶颗粒和次磷酸铝盐均为非强腐

蚀性原料,降低甚至消除对人体的伤害。

17.2、本发明通过升降搅拌装置的设置,使得扇叶在上下往复运动的同时对搅拌桶内部的原料进行搅拌,从而有利于搅拌桶内部添加的原料的充分混合,有利于促进制备反应的进行。

18.3、本发明通过金属氧化物添加装置的设置,使得装置的内部能够循环的定量进行金属氧化物的添加,一方面避免一次性注入大量的金属氧化物而造成混合难度较大的问题,另一方面有利于金属氧化物均匀、稳定的添加,避免金属氧化物的一次性添加造成的堆积而使得搅拌桶内部反应不均匀的问题,从而有利于复合物的制备。

19.4、本发明通过第二连接管道的设置,使得环形升降台移动至搅拌桶的顶部时,沿着第二连接管道向上输送的水流对搅拌桶的顶部进行冲刷,从而有利于对金属氧化物添加装置添加的金属氧化物进行冲刷,从而有利于避免金属氧化物在搅拌桶的内部附着而造成氧化物的混合不均匀,从而有利于复合物制备时的充分反应。

附图说明

20.图1为本发明的流程示意图;图2为本发明的整体结构示意图;图3为本发明的整体剖面后的结构示意图;图4为本发明的图3中a处局部放大后的结构示意图;图5为本发明的图3中b处局部放大后的结构示意图;图6为本发明的整体另一角度剖面后的结构示意图;图7为本发明的图6中c处局部放大后的结构示意图;图8为本发明的环形升降台剖面后的结构示意图;图9为本发明的图8中d处局部放大后的结构示意图;图10为发明的环形齿条与盒体的连接关系结构示意图;图11为本发明的图10中e处局部放大后的结构示意图;图12为本发明的碱液桶与进液筒剖面后的结构示意图;图13为本发明的图12中f处局部放大后的结构示意图。

21.图中:1、底座;2、搅拌桶;201、排料管;3、移动盖板;4、往复螺杆;5、电机;6、第一齿轮;7、第二齿轮;8、直杆;9、转动圈;10、环形升降台;11、滑动触头;12、扇叶;13、上料仓;14、隔板;15、第一开口;16、第三齿轮;17、转动盘;18、第二开口;19、第四齿轮;20、第一啮合齿;21、进液筒;22、碱液桶;23、第一连接管道;24、第一橡胶塞;25、第二橡胶塞;26、密封槽;27、连接杆;28、安装架;29、气缸;30、球体安装台;31、球体;32、凹槽;33、第五齿轮;34、ph检测探头;35、ph检测仪;36、内槽;37、第二啮合齿;38、第六齿轮;39、第一锥齿轮;40、转轴;41、环形齿条;42、第二连接管道;43、盒体;44、第二锥齿轮;45、第七齿轮;46、第八齿轮;47、斜台;48、第一盖板;49、第二盖板;50、第三开口;51、加热丝。

具体实施方式

22.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

23.如图1至图13所示的一种磷系阻燃复合物制备方法,该制备方法包括以下步骤:步骤一、次磷酸铝浆液的制备:将次磷酸铝盐、水和分散剂混合,置入磷系阻燃复合物制备设备的内部,制备次磷酸铝浆液;步骤二、金属氧化物的添加:在磷系阻燃复合物制备设备的内部逐步添加金属氧化物,同时进行搅拌至分散均匀,将磷系阻燃复合物制备设备的内部升温至70-90℃,滴加碱液控制磷系阻燃复合物制备设备的内部的ph=4.0-7.0;步骤三、静置反应:在磷系阻燃复合物制备设备的内部静置反应2-5h,生成的金属氢氧化物纳米晶颗粒构成沉淀型保护膜吸附在次磷酸铝分子表面;步骤四、抽滤、烘干、粉碎:通过抽滤装置、烘干装置和粉碎装置依次处理,即可获得微胶囊复合物;其中,步骤一至步骤三中磷系阻燃复合物制备设备包括底座1,底座1的内部放置有搅拌桶2,搅拌桶2的底部安装有排料管201,底座1的内壁安装有加热丝51,搅拌桶2的顶部安装有移动盖板3,搅拌桶2内部的底面与顶部之间共同安装有升降搅拌装置,升降搅拌装置对搅拌桶2的内部进行升降和转动搅拌,搅拌桶2的顶部安装有金属氧化物添加装置,金属氧化物添加装置在制备过程中向搅拌桶2的内部逐步添加金属氧化物同时控制碱液的添加对搅拌桶2内部的ph值进行调节;工作时,现有技术使用的原材料是高浓度的硫酸和磷酸,腐蚀性强,工业化生产不易存储,在制备过程中,化合物在添加过程中,为了提高化合物之间的反应效率,需要对化合物的添加和酸碱调节进行控制,从而避免内部环境的影响对化合物的生成造成不利影响,本技术方案可以解决以上问题,具体实施方式如下,底座1能够对搅拌桶2进行支撑安装,搅拌桶2的内部能够盛放复合物制备的原料,移动盖板3能够对搅拌桶2进行密封,从而方便对搅拌桶2的内部进行搅拌,避免搅拌时内部原料的溅出,同时方便操作者放置原料和取出成品,升降搅拌装置启动后能够通过升降和转动对搅拌桶2内部的原料进行搅拌,从而有利于原料的充分混合,加热丝51的通电端与外部的电源连接后使得加热丝51发热,在搅拌的反应的过程中对搅拌桶2的内部进行加热,从而有利于对反应的温度进行控制,金属氧化物添加装置能够循环定量的对搅拌桶2的内部进行金属化合物的添加,从而有利于避免金属化合物一次性大量添加后堆积造成的不易搅拌均匀,同时在添加金属化合物时对搅拌桶2的内部进行酸碱度的调节,从而有利于调节合适的酸碱度促进反应的进行,通过金属氧化物添加装置的设置,使得装置的内部能够循环的定量进行金属氧化物的添加,一方面避免一次性注入大量的金属氧化物而造成混合难度较大的问题,另一方面有利于金属氧化物均匀、稳定的添加,避免金属氧化物的一次性添加造成的堆积而使得搅拌桶内部反应不均匀的问题,从而有利于复合物的制备。

24.作为本发明的一种实施方式,所述的碱液是20%-30%的氢氧化钠溶液。

25.作为本发明的一种实施方式,所述的分散剂是草酸钾、草酸钠中的一种或两种。

26.作为本发明的一种实施方式,所述的金属氧化物是经过旋转窑高温煅烧后的高纯度氧化物。

27.作为本发明的一种实施方式,所述的金属氧化物是氧化镁、氧化铝、氧化锌、氧化钙中的至少一种。

28.作为本发明的一种实施方式,升降搅拌装置包括电机5、第二齿轮7、往复螺杆4和两个直杆8,电机5固定安装在搅拌桶2的顶部,电机5的输出轴贯穿搅拌桶2的顶部后延伸至

搅拌桶2的内部且固定有第一齿轮6,第二齿轮7转动连接在搅拌桶2内部的顶面上,第二齿轮7与第一齿轮6相啮合,往复螺杆4固定安装于搅拌桶2的底部且顶部与搅拌桶2内部的顶部固定连接,两个直杆8对称固定于第二齿轮7的底部,两个直杆8的底部共同固定有转动圈9,转动圈9位于往复螺杆4的外圈且转动安装于搅拌桶2内部的底部,往复螺杆4的外圈套设有环形升降台10,环形升降台10的内圈固定有滑动触头11,滑动触头11与往复螺杆4的螺纹槽滑动连接,两个直杆8均贯穿穿过环形升降台10,环形升降台10的外圈侧壁上环形阵列固定有五个扇叶12;工作时,电机5能够在启动后通过输出轴带动第一齿轮6转动,第一齿轮6转动后带动与之啮合的第二齿轮7转动,第二齿轮7转动后带动两个直杆8转动,转动圈9能够支撑两个直杆8的转动,两个直杆8转动后带动环形升降台10转动,环形升降台10转动的同时通过环形升降台10内壁的滑动触头11与往复螺杆4螺纹的配合,使得环形升降台10在转动时沿着往复螺杆4的螺纹上下移动,从而使得环形升降台10在转动的同时上下移动,环形升降台10转动后带动扇叶12的转动,扇叶12转动后对搅拌桶2内部的原料进行搅拌,使得扇叶12在上下往复运动的同时对搅拌桶2内部的原料进行搅拌,从而有利于搅拌桶2内部添加的原料的充分混合,有利于促进制备反应的进行。

29.作为本发明的一种实施方式,金属氧化物添加装置包括上料仓13和第三开口50,上料仓13的顶部铰接有第二盖板49,上料仓13的底部固定有隔板14,隔板14的顶部贯穿开设有第一开口15,隔板14的底部设有转动盘17,转动盘17转动安装于搅拌桶2的顶部,转动盘17的底部固定有第三齿轮16,第三齿轮16与第二齿轮7相啮合,第三齿轮16与转动盘17的内部共同贯穿开设有第二开口18,第二开口18与第一开口15相对齐,第三开口50贯穿开设于搅拌桶2的顶部,第三开口50位于第三齿轮16的底部且与第二开口18方向相反;工作时,上料仓13的内部能够对金属氧化物进行存放,隔板14能够对上料仓13的内部进行密封,同时方便操作者对金属氧化物进行添加,第二齿轮7转动后带动与之啮合的第三齿轮16的转动,第三齿轮16转动后带动转动盘17转动,转动盘17转动后带动第二开口18转动,第二开口18转动至与第一开口15对齐后,上料仓13内部储存的金属氧化物通过第一开口15进入第二开口18的内部,进入第二开口18内部的金属氧化物随着第二开口18转动,第二开口18转动后带动其内部的金属氧化物转动至与第三开口50对齐,从而使得第二开口18内部的金属氧化物通过第三开口50后落入搅拌桶2的内部,从而随着第二齿轮7的转动,使得装置的内部能够循环的定量进行金属氧化物的添加,从而有利于金属氧化物的稳定添加,有利于避免金属氧化物的一次性添加造成的堆积而使得搅拌桶2内部反应不均匀,从而有利于复合物的制备。

30.作为本发明的一种实施方式,上料仓13的一侧设有碱液调节机构,碱液调节机构能够通过对碱液的滴加量进行调节从而在金属氧化物添加过程中对搅拌桶2内部的ph值进行检测调节,碱液调节结构包括第四齿轮19、环形槽、四个进液筒21、安装架28和碱液桶22,碱液桶22固定于搅拌桶2的顶部,碱液桶22的顶部铰接有第一盖板48,碱液桶22的内部固定安装有斜台47,第四齿轮19转动安装于搅拌桶2内壁的顶部,第四齿轮19与第二齿轮7相啮合,四个进液筒21均贯穿插接固定于搅拌桶2的顶部,四个进液筒21的半径依次减小,四个进液筒21内部的底部均固定有球体安装台30,四个球体安装台30的内部均转动安装有球体31,四个球体31的表面均阵列开设有若干凹槽32,四个球体31的转轴贯穿进液筒21的侧壁后固定有第五齿轮33,四个第四齿轮19的顶部固定有若干第一啮合齿20,第一啮合齿20与

第五齿轮33相啮合,四个进液筒21的内部均固定有第一橡胶塞24,第一橡胶塞24位于球体安装台30的上方,第一橡胶塞24的底部开设有凸台形的密封槽26,四个密封槽26的内部均活动插设有与密封槽26相适配的第二橡胶塞25,四个第二橡胶塞25的顶部均固定有连接杆27,连接杆27的顶端进液筒21且延伸至进液筒21的外部,安装架28固定安装于搅拌桶2的顶部,安装架28的顶部安装有四个与四个安装架28向对应的气缸29,四个气缸29的输出端贯穿安装架28且延伸至安装架28下方后与连接杆27的顶部固定连接,碱液桶22与四个进液筒21之间共同固定连通有第一连接管道23,第一连接管道23的连接口位于第一橡胶塞24的上方;工作时,碱液桶22的内部能够进行碱液的储存,斜台47能够有利于碱液桶22内部的碱液沿着斜台47流动,有利于碱液桶22内部的碱液通过第一连接管道23向进液筒21的内部流动,使得碱液进入进液筒21内部第一橡胶塞24的上方,操作者通过控制相应的气缸29,气缸29启动后通过输出端推动连接杆27向下移动,连接杆27向下移动后推动第二橡胶塞25向下移动,第二橡胶塞25向下移动后脱离第一橡胶塞24内部的密封槽26,使得第一橡胶塞24上方的碱液沿着密封槽26向下流动,进入第一橡胶塞24的下方,同时第二齿轮7转动后带动与之啮合的第四齿轮19转动,第四齿轮19转动后带动第一啮合齿20转动,第一啮合齿20转动后带动与之啮合的第五齿轮33转动,第五齿轮33转动后带动球体31转动,球体安装台30能够对球体31进行支撑安装,进入第一橡胶塞24下方的碱液落入凹槽32的内部,球体31的转动带动进入其内部的碱液翻转后落下,使得碱液被转动向下传送至搅拌桶2的内部,在碱液添加完毕后,气缸29的输出端退回带动连接杆27复位,从而使得操作者能够通过控制气缸29推动不同直径的进液筒21内部的第二橡胶塞25,从而通过不同直径的进液筒21内部通球体31转动进行碱液的添加,由于不同的球体31直径不同,从而使得碱液添加的速度不同,从而有利于操作者对碱液的添加速度进行控制,从而有利于操作者对搅拌桶2内部的酸碱度进行调节,有利于促进反应的进行。

31.作为本发明的一种实施方式,往复螺杆4的底部固定安装有ph检测探头34,ph检测探头34的底部贯穿往复螺杆4的侧壁后延伸出去,ph检测探头34的顶部依次贯穿往复螺杆4和搅拌桶2的顶部后固定安装有ph检测仪35,ph检测仪35位于搅拌桶2的顶部,ph检测仪35与ph检测探头34电性连接;工作时,ph检测探头34能够对搅拌桶2内部的酸碱度进行检测,同时将检测结果传送至ph检测仪35进行显示,从而使得操作者能通过ph检测仪35对搅拌桶2内部的酸碱度进行观察,有利于操作者对搅拌桶2内部酸碱度环境的控制。

32.作为本发明的一种实施方式,环形升降台10的内部开设有内槽36,内槽36内壁的底部转动安装有环形齿条41,两个直杆8的侧壁均阵列固定有若干第二啮合齿37,内槽36的内部对称转动安装有两个转轴40,两个转轴40的外圈均同轴固定有第六齿轮38,两个第六齿轮38分别与两侧的第二啮合齿37相啮合,两个转轴40的外圈均同轴固定有第一锥齿轮39,两个第一锥齿轮39均与环形齿条41相啮合,内槽36的内部阵列安装有多个第二连接管道42,全部第二连接管道42的两端均分别贯穿环形升降台10的顶部与底部,全部第二连接管道42的中部均固定连通有盒体43,全部盒体43均位于内槽36的内部,全部盒体43的内部均转动安装有第七齿轮45,全部第七齿轮45的转轴均分别贯穿盒体43的侧壁后固定有第二锥齿轮44,全部第二锥齿轮44均与环形齿条41相啮合,全部盒体43的内部均转动安装有第八齿轮46,全部第八齿轮46均与相邻的第七齿轮45相啮合;工作时,内槽36能够便于盒体43和环形齿条41、第六齿轮38、第一锥齿轮39、第二锥齿轮44的安装,环形升降台10上下移动

后与直杆8产生相对移动,使得直杆8与环形升降台10的相对移动带动与之啮合的第六齿轮38转动,转轴40能够支撑第六齿轮38的转动,第六齿轮38的转动同时带动转轴40转动,转轴40带动第一锥齿轮39转动,第一锥齿轮39转动后带动与之啮合的环形齿条41转动,环形齿条41转动后带动与之啮合的第二锥齿轮44转动,第二锥齿轮44转动后带动第七齿轮45转动,第七齿轮45转动后带动与之啮合的第八齿轮46转动,第七齿轮45与第八齿轮46在盒体43的内部转动,从而形成齿轮泵的传动,使得环形升降台10向上移动时,第七齿轮45与第八齿轮46的转动带动水流沿着第二连接管道42向上输送,环形升降台10向下移动时,带动水流沿着第二连接管道42向下输送,输送的水流能够促进对搅拌桶2的内部搅拌,同时在环形升降台10移动至搅拌桶2的顶部时,沿着第二连接管道42向上输送的水流对搅拌桶2的顶部进行冲刷,从而有利于对金属氧化物添加装置添加的金属氧化物进行冲刷,从而有利于避免金属氧化物在搅拌桶2的内部附着而造成金属氧化物没有被完全混合利用,从而有利于复合物制备时的充分反应。

33.通过下列实施例的具体实施进行分析:实施例1:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴65℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至5.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径7.24um的微胶囊复合物。

34.实施例2:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴75℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至5.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径5.97um的微胶囊复合物。

35.实施例3:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴80℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至5.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径5.57um的微胶囊复合物。

36.实施例4:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴85℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至5.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径5.61um的微胶囊复合物。

37.实施例5:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴90℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至5.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径5.83um的微胶囊复合物。

38.实施例6:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴95℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至5.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径7.31um的微胶囊复合物。

39.实施例7:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴80℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至2.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径7.49um的微胶囊复合物。

40.实施例8:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴80℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至4停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径5.76um的微胶囊复合物。

41.实施例9:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴80℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至7停止滴加,反应

3h,抽滤、烘干、粉碎,即可获得粒径5.87um的微胶囊复合物。

42.实施例10:称取3g草酸钾,于200ml水中溶解,然后加入85g次磷酸铝搅拌均匀,水浴80℃加热,恒温后加入15克活性氧化镁,滴加25%的液碱监测体系的ph至8.5停止滴加,反应3h,抽滤、烘干、粉碎,即可获得粒径7.54um的微胶囊复合物。

43.实施例数据分析表:实施例数据分析表:对实施例数据进行分析可得,在其他数据不变时,水浴温度选择在70-90摄氏度,温度自70摄氏度增至80摄氏度时,其余数据不变,最后得到的复合物颗粒小且逐渐减小,在温度自80摄氏度增至90摄氏度时,其余数据不变,得到的复合物颗粒小同时逐渐增大,因此可得,温度在70-90摄氏度变化,取80摄氏度为最佳,取得粒径理想的复合物;在ph值自5变化至6.5时,其余数据不变,得到的复合物颗粒小且逐渐减小,在ph至自6.5变化至7时,其余

数据不变,得到的复合物颗粒小同时逐渐增大,因此可得,ph值在5-7范围变化,取5.5为最佳,取得粒径理想的复合物。

44.本发明工作原理:现有技术使用的原材料是高浓度的硫酸和磷酸,腐蚀性强,工业化生产不易存储,在制备过程中,化合物在添加过程中,为了提高化合物之间的反应效率,需要对化合物的添加和酸碱调节进行控制,从而避免内部环境的影响对化合物的生成造成不利影响,本技术方案可以解决以上问题,具体实施方式如下,底座1能够对搅拌桶2进行支撑安装,搅拌桶2的内部能够盛放复合物制备的原料,移动盖板3能够对搅拌桶2进行密封,从而方便对搅拌桶2的内部进行搅拌,避免搅拌时内部原料的溅出,同时方便操作者放置原料和取出成品,升降搅拌装置启动后能够通过升降和转动对搅拌桶2内部的原料进行搅拌,从而有利于原料的充分混合,加热丝51的通电端与外部的电源连接后使得加热丝51发热,在搅拌的反应的过程中对搅拌桶2的内部进行加热,从而有利于对反应的温度进行控制,金属氧化物添加装置能够循环定量的对搅拌桶2的内部进行金属化合物的添加,从而有利于避免金属化合物一次性大量添加后堆积造成的不易搅拌均匀,同时在添加金属化合物时对搅拌桶2的内部进行酸碱度的调节,从而有利于调节合适的酸碱度促进反应的进行,通过金属氧化物添加装置的设置,使得装置的内部能够循环的定量进行金属氧化物的添加,一方面避免一次性注入大量的金属氧化物而造成混合难度较大的问题,另一方面有利于金属氧化物均匀、稳定的添加,避免金属氧化物的一次性添加造成的堆积而使得搅拌桶内部反应不均匀的问题,从而有利于复合物的制备。

45.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内,本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1