一种用于封装光电子器件的环氧组成物、封装结构及光电子器件的制作方法

1.本发明属于有机薄膜技术领域,涉及一种用于封装光电子器件的环氧组成物、封装结构及光电子器件。

背景技术:

2.有机发光二极管(oled)是通过电激发有机发光材料发光的自发光器件,因其高效、环保的特点广泛应用于各个领域。而有机发光显示器件的显示单元可能会由于氧气或水的渗透而恶化。因此,为了达到延长设备使用寿命的目的,对设备进行有效的封装,将设备的功能层与周围环境中的湿气、氧气等隔离是非常重要的。目前在薄膜封装技术中,常用的方法是将有机封装层和无机封装层交替叠合。一般无机封装层通过等离子体沉积而成,一般为sio2、si3n4、al、aloxny等无机组成物,而有机封装层采用闪蒸、喷墨印刷、沉积、网版印刷、旋转涂布或刮刀涂布等方式形成。现有技术使用含硅单体,能够有效提高有机封装组成物的热性能和疏水性能,在一定程度上减小了水氧的渗透,同时也降低了屏体弯折时的破裂风险。但上述封装结构存在着附着力差的问题,容易造成开裂、脱落等情况,不能进行有效封装。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种用于封装光电子器件的环氧组成物、封装结构及光电子器件,使用含硅环氧单体,一方面由于自身的si-o-si链段变形能力强,在受到力的冲击时,能够起到应力分散作用,降低内应力,提高有机封装组成物的力学性能;另一方面,增加环氧基团能够有效提高有机封装组成物的附着力,用于光电子器件的薄膜封装可有效提高器件的使用寿命。

4.本发明采用以下技术方案:

5.一种用于封装光电子器件的环氧组成物,包括光可固化单体、单或三官能度含硅环氧单体和引发剂,单官能度含硅环氧单体如下:

[0006][0007]

其中,r1是经取代或未经取代的c1到c30的烷基、烷氧基,经取代或未经取代的c6到c30芳基;

[0008]

r2是单键,经取代或未经取代的c1到c20的亚烷基,经取代或未经取代的c1到c30亚烷氧基,经取代或未经取代的c6到c30 亚芳基,经取代或未经取代的c7到c30芳基亚烷基;

[0009]

r3是氢,经取代或未经取代的c1到c30烷基;x1、x2、x3、 x4各自独立地经取代或未

经取代的c1到c30烷基、烷氧基或经取代或未经取代的c6到c30芳基;n是0~30的整数,或平均在0~30 内。

[0010]

三官能度含硅环氧单体如下:

[0011][0012]

其中,r1是经取代或未经取代的c1到c30的烷基、烷氧基,经取代或未经取代的c6到c30芳基;

[0013]

r2、r3、r4是单键,经取代或未经取代的c1到c20的亚烷基,经取代或未经取代的c1到c30亚烷氧基,经取代或未经取代的c6 到c30亚芳基,经取代或未经取代的c7到c30芳基亚烷基;

[0014]

r5、r6、r7是氢、经取代或未经取代的c1到c30烷基;

[0015]

x1、x2、x3、x4、x5、x6各自独立地经取代或未经取代的c1 到c30烷基、烷氧基或经取代或未经取代的c6到c30芳基;n是0~30 的整数,或平均在0~30内。

[0016]

具体的,含硅环氧单体包含至少一个c6到c30经取代或未经取代的键接到硅原子的芳基。

[0017]

具体的,含硅环氧单体具有200~2000g/mol的分子量。

[0018]

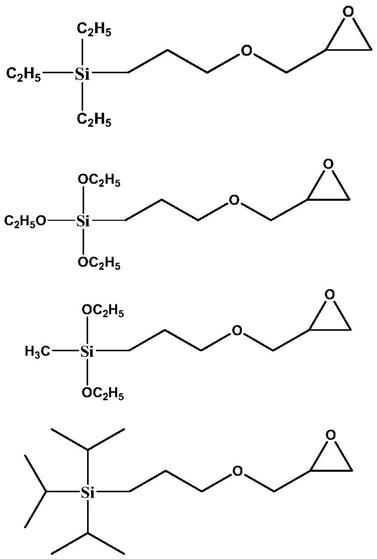

进一步的,含硅环氧单体包括以下结构:

[0019]

[0020]

[0021]

[0022][0023]

具体的,组成物中按重量百分比计,光可固化单体为10%~85%;单或三官能度含硅环氧单体为10%~70%;引发剂为0.5%~10%。

[0024]

具体的,组成物中按重量百分比计,单或三官能度含硅环氧单体为20%~50%,光可固化单体为30%~70%,引发剂为0.5%~10%。

[0025]

具体的,光可固化单体包括c1到c30一元醇或多元醇的单官能(甲基)环氧基、c2到c30一元醇或多元醇的双官能(甲基)环氧基和c3到c30一元醇或多元醇的多官能(甲基)环氧基中的至少一种;

[0026]

单官能环氧化合物与双官能环氧化合物的质量比为1:(0.1~20),单官能环氧化合物和多官能环氧化合物的质量比为1:(0.1~20)。

[0027]

具体的,光引发剂为光引发剂为包括重氮盐、二芳基碘鎓盐、三芳基硫鎓盐、烷基硫鎓盐、铁芳烃盐、磺酰氧基酮及三芳基硅氧醚或其混合物中的一种或多种。

[0028]

本发明的另一技术方案是,一种封装结构,封装层采用所述的用于封装光电子器件的环氧组成物经闪蒸、喷墨印刷、沉积、网版印刷、旋转涂布或刮刀涂布中的任意一种方式附着后,经紫外光照射形成,所述封装层光固化率为90%~97%,透光率为95%~99%

[0029]

本发明的另一技术方案是,一种光电子器件,包括功能结构和封装结构,光电子器件为有机发光二极管、有机太阳能电池、钙钛矿太阳能电池或集成电路板。

[0030]

与现有技术相比,本发明至少具有以下有益效果:

[0031]

1.本发明一种用于封装光电子器件的环氧组成物,光可固化单体,单或三官能含硅环氧单体以及光引发剂;三种成分可通过调节其质量混合比例,来调节封装组成物的粘度、固化率、透光率等以实现制备高效稳定的封装保护层;单或三官能含硅环氧单体,在 200~2000g/mol的分子量范围内,具有良好的喷墨打印或旋涂性能,可有效的提高封装组成物的耐热性以及抗腐蚀特性;单或三官能结构含硅环氧单体,由于其自身结构具有较大的空间位阻,可有效降低由于固化而导致的体积收缩。

[0032]

2.封装组成物成分的质量比为:光可固化单体的质量比为 10%~85%,含硅环氧单体质量比为10%~70%,光引发剂质量比为 0.1%~10%,在此范围内,封装组成物可固化形成有效的有机保护层;封装组成物成分的优选质量比为:光可固化单体的质量比为 30%~70%,含硅环氧单体质量比为20%~50%,光引发剂质量比为 0.1%~10%。在此范围内,封装组成物具有最佳的喷墨打印或旋涂性能。

[0033]

3.光可固化单体为不含硅一元醇或多元醇环氧化合物单体,该类材料具有较高的固化率、透光率以及在常温下具有较低的粘度,可有效调节封装组成物的粘度、固化率等。

[0034]

4.光引发剂多采用鎓盐类引发剂,该体系引发剂可以引发环氧体系,具有良好的抗氧阻聚和后固化性能。

[0035]

5.本发明一种光电子器件封装组成物,具有高透光率、高固化率、低体积收缩率、高耐热性、耐黄变性以及良好附着力的喷墨打印性能。

具体实施方式

[0036]

下面通过实施例,对本发明的技术方案做进一步的详细描述。

[0037]

本发明一种用于封装光电子器件的环氧组成物,按重量百分比计,包括:10%~70%的光可固化单体;10%~70%的单或三官能度含硅环氧单体;以及0.5%~10%的引发剂。

[0038]

单官能度含硅环氧单体如下:

[0039][0040]

其中,r1是经取代或未经取代的c1到c30的烷基、烷氧基,经取代或未经取代的c6到c30芳基;

[0041]

r2是单键,经取代或未经取代的c1到c20的亚烷基,经取代或未经取代的c1到c30亚烷氧基,经取代或未经取代的c6到c30 亚芳基,经取代或未经取代的c7到c30芳基亚烷基;

[0042]

r3是氢,经取代或未经取代的c1到c30烷基;x1、x2、x3、 x4各自独立地经取代或未经取代的c1到c30烷基、烷氧基或经取代或未经取代的c6到c30芳基;n是0~30的整数,或平均在0~30 内。

[0043]

三官能度含硅环氧单体如下:

[0044][0045]

其中,r1是经取代或未经取代的c1到c30的烷基、烷氧基,经取代或未经取代的c6到c30芳基;

[0046]

r2、r3、r4是单键,经取代或未经取代的c1到c20的亚烷基,经取代或未经取代的c1到c30亚烷氧基,经取代或未经取代的c6 到c30亚芳基,经取代或未经取代的c7到c30芳基亚烷基;

[0047]

r5、r6、r7是氢、经取代或未经取代的c1到c30烷基;

[0048]

x1、x2、x3、x4、x5、x6各自独立地经取代或未经取代的c1 到c30烷基、烷氧基或经取代或未经取代的c6到c30芳基;n是0~30 的整数,或平均在0~30内。

[0049]

含硅环氧单体包含至少一个c6到c30取代或未经取代的键接到硅原子的芳基,一方面提高了封装组合物的耐热性,另一方面降低了封装组合物在固化时所产生的体积收缩。

[0050]

含硅环氧单体包括以下结构中的至少一个:

[0051]

[0052]

[0053]

[0054][0055]

优选的,含硅环氧单体具有200~2000g/mol的分子量。

[0056]

单或三官能度含硅环氧单体占组成物的30%~50%。

[0057]

光可固化单体为排除含硅环氧单体的光可固化单体;光可固化单体可以是不包含硅并且含有光可固化官能团的非硅光可固化单体;光可固化单体也可以是单官能单体、双官能单体、多官能单体或者混合物。

[0058]“单官能”单体是指含有一个光可固化官能团的单体;“双官能”单体是指含有两个光可固化官能团的单体,“多官能”单体是指含有三个或三个以上光可固化官能团的单体。

[0059]

光可固化单体优选含有两个到四个光可固化官能团的单体。光可固化单体也可以是单官能团可固化单体、双官能团可固化单体和多官能团可固化单体的混合物。

[0060]

在混合物中,单官能团可固化单体和双官能团可固化单体或者多官能团可固化单体按1:(0.1~20)的比例混合。

[0061]

光可固化单体包括以下种类中的至少一种:

[0062]

c1到c30一元醇或多元醇的单官能(甲基)环氧化合物;

[0063]

c2到c30一元醇或多元醇的双官能(甲基)环氧化合物;

[0064]

c3到c30一元醇或多元醇的多官能(甲基)环氧化合物。

[0065]

单官能光可固化单体按结构上的不同分为环氧化合物,烷基环氧化合物,带有环状结构或苯环的(甲基)环氧化合物等。

[0066]

光引发剂包含能够执行光固化反应的任何典型的光聚合引发剂,具体包括重氮盐、二芳基碘鎓盐、三芳基硫鎓盐、烷基硫鎓盐、铁芳烃盐、磺酰氧基酮及三芳基硅氧醚或其混合物中的至少一个,但不限于这些。

[0067]

用于封装光电子器件的环氧组成物的使用方法为:先通过闪蒸、喷墨印刷、沉积、网版印刷、旋转涂布或刮刀涂布中的任意一种方式均匀地附着在需要封装的器件表面,然后通过uv灯照射来促进形成有机阻挡薄膜。

[0068]

在本发明中,考虑到性能与成本之间的平衡与控制,喷墨打印是最优使用方法。本发明将封装组合物通过喷墨打印的方式打印 0.1~20μm的厚度,然后通过在10~500mw/cm2范围内uv下照射约 1~50秒使其固化得到一层有机薄膜阻挡层。

[0069]

用于封装光电子器件的环氧组成物可作为有机光电子器件封装层的紫外可固化材料,也可以应用于oled显示器件封装。

[0070]

用于封装有机发光二极管的组成物具有90%~97%的光固化率。在此范围内,封装层不会遭受由于在固化之后的低固化收缩应力造成的偏移,由此可以使用组成物用于光电子器件的封装。用于封装有机发光二极管的组成物在固化之后可以具有95%~99%的透

光率。

[0071]

本发明一种用于封装光电子器件的组成物用于封装oled器件,组成物在依次形成无机阻挡层和有机阻挡层的封装结构中形成有机阻挡层。具体来说,用于封装的组成物可以用于柔性有机发光二极管显示器。

[0072]

柔性oled器件包含:有机发光二极管、封装所用无机层和有机层叠加而成。

[0073]

oled器件装置包括基板ito,形成于基板上的有机发光二级管,和形成于封装构件上并且包括无机阻挡层、有机阻挡层、无机阻挡层叠层而成。

[0074]

oled的结构包括但不限于以下几层结构的堆叠:ito(透明氧化铟锡玻璃)作为阳极以及基板、空穴注入层、空穴传输层、电子阻挡层、发光层、空穴阻挡层、电子传输层、电子注入层、阴极金属电极。

[0075]

阻挡叠层包含无机阻挡层和有机阻挡层,并且无机阻挡层和有机阻挡层由不同组分构成,由此实现封装有机发光二极管的各自的功能。

[0076]

无机阻挡层所包含的组分不同于有机阻挡层的组分,由此补充有机阻挡层的影响。无机阻挡层由具有极佳透光率和极佳水分和/或氧气阻挡特性的无机材料形成。

[0077]

举例来说,无机阻挡层包含以下中的至少一个:金属;非金属;至少两种金属的化合物或合金;至少两种非金属的化合物或合金;金属、非金属或其混合物的氧化物;金属或非金属或其混合物的氟化物;金属、非金属或其混合物的氮化物;金属、非金属或其混合物的碳化物;金属、非金属或其混合物的氮氧化物;金属、非金属或其混合物的硼化物;金属、非金属或其混合物的硼氧化物;金属、非金属或其混合物的硅化物;以及其混合物。

[0078]

金属或非金属包含硅(si)、铝(al)、硒(se)、锌(zn)、锑(sb)、铟(in)、锗(ge)、锡(sn)、铋(bi)、过渡金属以及镧系金属,但不限于这些。

[0079]

具体来说,无机阻挡层是氧化硅(siox)、氮化硅(sinx)、氮氧化硅(sioxny)、硒化锌(znse)、氧化锌(zno)、三氧化锑(sb2o3)、包含氧化铝(al2o3)的氧化铝(alox)、氧化铟(in2o3)或氧化锡(sno2)。

[0080]

无机阻挡层通过等离子体工艺或真空工艺来沉积,工艺例如溅射、化学气相沉积、等离子体化学气相沉积、蒸发、升华、电子回旋共振-等离子体增强式化学气相沉积或其组合。交替地沉积有机阻挡层和无机阻挡层,由此确保无机阻挡层的平滑特性,同时防止一个无机阻挡层的缺陷扩散到其它无机阻挡层。

[0081]

基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0082]

实施例1:一种用于封装光电子器件的环氧组成物的制备

[0083]

使用的组分描述如下:

[0084]

(a)含硅环氧单体:(a1)式5的单体;(a2)式9的单体;

[0085]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0086]

(c)引发剂:三芳基硫鎓盐。

[0087]

在棕色玻璃瓶中,加入总质量的10%(a1)、40%(b1)、45%(b2) 以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物 1;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为 10cm

×

10cm

×

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固

化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0088]

封装胶性能评估如下:

[0089]

透光率:将封装组成物通过喷墨打印形成试样,随后通过紫外固化形成光固化膜。通过紫外分光光度计测量固化膜在400~700nm可见光范围内的透光率。

[0090]

体积收缩率:体积收缩率反映封装组成物固化前后体积的塌缩变化,计算如下:

[0091]

η=(vb-va)/vb

×

100%

[0092]

其中,vb是固化前体积,va是固化后体积。体积收缩率越大,则薄膜形成的塌缩越大,封装保护效果越差。

[0093]

附着力测试:目前对薄膜附着力的测试普遍采用百格测试法,将油墨的附着力的等级划分为5b、4b、3b、2b、1b、0b六个等级,5b代表切口的边缘完全光滑,正方形油墨边缘没有任何脱落;4b代表百格刀所划区域内正方形油墨的脱落总面积小于或等于5%;3b 代表百格刀所划区域内正方形油墨的脱落总面积在5%~15%;2b 代表百格刀所划区域内正方形油墨的脱落总面积在15%~35%;1b 代表百格刀所划区域内正方形油墨的脱落总面积在35%~65%;0b 代表百格刀所划区域内正方形油墨的脱落总面积大于65%。通过观察百格刀所划区域内正方形油墨的脱落比率,判断出油墨的附着力的等级。

[0094]

实施例2:一种用于封装光电子器件的环氧组成物的制备

[0095]

使用的组分的详细描述如下:

[0096]

(a)含硅环氧单体:(a1)式5的单体;(a2)式9的单体;

[0097]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0098]

(c)引发剂:三芳基硫鎓盐。

[0099]

在棕色玻璃瓶中,加入总质量的10%(a2)、40%(b1)、20%(b2) 以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物 2;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为 10cm

×

10cm

×

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv 固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0100]

实施例3:一种用于封装光电子器件的环氧组成物的制备

[0101]

使用的组分详细描述如下:

[0102]

(a)含硅环氧单体:(a1)式5的单体;(a2)式9的单体;

[0103]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0104]

(c)引发剂:三芳基硫鎓盐。

[0105]

在棕色玻璃瓶中,加入总质量的70%(a1)、5%(b1)、25%(b2)以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为10cm

ꢀ×

10cm

×

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0106]

实施例4:一种用于封装光电子器件的环氧组成物的制备

[0107]

使用的组分详细描述如下:

[0108]

(a)含硅环氧单体:(a1)式5的单体;(a2)式9的单体;

[0109]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙

基丙醇;

[0110]

(c)引发剂:三芳基硫鎓盐。

[0111]

在棕色玻璃瓶中,加入总质量的70%(a2)、5%(b1)、25%(b2)以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为10cm

ꢀ×

10cm

×

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0112]

实施例5:封装组成物5的制备

[0113]

在实施例5中使用的组分详细描述如下:

[0114]

(a)含硅环氧单体:(a1)式5的单体;(a2)式9的单体;

[0115]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0116]

(c)引发剂:三芳基硫鎓盐

[0117]

在棕色玻璃瓶中,加入总质量的30%(a2)、20%(b1)、45%(b2) 以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物 3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为 10cm

×

10cm

×

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv 固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0118][0119]

实施例6:封装组成物对比例6的制备

[0120]

在比较例6中使用的组分详细描述如下:

[0121]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0122]

(c)引发剂:三芳基硫鎓盐

[0123]

在棕色玻璃瓶中,加入总质量的90%(b1)、5%(b2)以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为10cm

×

10cm

×ꢀ

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0124]

实施例7:封装组成物对比例7的制备

[0125]

在比较例7中使用的组分详细描述如下:

[0126]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0127]

(c)引发剂:三芳基硫鎓盐

[0128]

在棕色玻璃瓶中,加入总质量的75%(b1)、20%(b2)以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为10cm

×

10cm

×

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0129]

实施例8:封装组成物对比例8的制备

[0130]

在比较例8中使用的组分详细描述如下:

[0131]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0132]

(c)引发剂:三芳基硫鎓盐

[0133]

在棕色玻璃瓶中,加入总质量的50%(b1)、45%(b2)以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为10cm

×

10cm

×ꢀ

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0134]

实施例9:封装组成物对比例9的制备

[0135]

在比较例9中使用的组分详细描述如下:

[0136]

(b)光可固化单体:(b1)苯乙基-1,2-环氧丙醚,(b2)2-羟基-二(1,2

‑ꢀ

环氧)丙乙基丙醇;

[0137]

(c)引发剂:三芳基硫鎓盐

[0138]

在棕色玻璃瓶中,加入总质量的25%(b1)、70%(b2)以及5%(c),在室温下振荡混合2h后,过滤得到用于封装的组成物3;然后通过喷墨印刷将组成物涂在ito基板表面形成面积大小为10cm

×

10cm

×ꢀ

10μm(长

×

宽

×

厚)的样品,接着通过100mw/cm2uv固化设备紫外固化10~30秒来固化封装组成物,最终形成封装保护膜。

[0139][0140][0141]

根据以上实施例可知,增加含硅环氧单体的质量比,可降低封装组成物的体积收缩率,但同时固化率透光率有所降低;增加光固化单体的质量比,可增强封装组成物的固化率与透光率,但体积收缩率增大。根据以上比较例可知,引入单或三官能含硅环氧单体可有效降低体系的体积收缩率。通常丙烯酸酯体系的有机封装层在无基层上的附着力是0b,根据以上实施例,我们所采用的环氧体系可以显著地提高了有机封装层的附着力,解决了封装结构容易开裂、脱落等情况,从而有利于对光电子器件进行有效封装。根据以上各例以及喷墨打印要求,最后优选的封装组成物成分比例为:含硅环氧单体的质量比在 30%~50%,光可固化单体的质量比为30%~70%,光引发剂的质量比为2%~8%。

[0142]

综上所述,本发明一种用于封装光电子器件的环氧组成物、封装结构及光电子器件,封装组成物成分以及其质量比如下:光可固化单体质量比为10~85%,单或三官能含硅环氧单体质量比为10~70%,光引发剂质量比为0.1~10%,该封装组成物可以通过喷墨打印、旋涂等方式成膜,进一步通过紫外固化形成有机保护层。该封装组成物制备的有机保护层具有高固化率、高透光率、低体积收缩率、高耐热性、低黄变性等特点,可有效的用于光电子器件的封装保护应用之中。

[0143]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1