基于碳减排CO2生物合成甲烷的装置与方法

基于碳减排co2生物合成甲烷的装置与方法

技术领域

1.本发明属于碳减排、能源回收领域,为一种利用生物电化学手段催化co2制备甲烷的技术,具体涉及一种基于碳减排co2生物合成甲烷的装置与方法。

背景技术:

2.近年来,化石能源的大量应用导致大气中co2含量上升,引发了一系列问题,当务之急是解决温室气体排放问题,co2的回收再利用是其中重要的一环。利用co2生产甲烷是一个有效的技术手段。

3.传统生产甲烷的装置采用厌氧消化的技术手段,该手段主要利用乙酸生产甲烷,较少利用co2达不到碳减排的目的,且甲烷生产效率较低,实际检测表明,通常厌氧条件下降解1kgcod约产生0.42~0.45nm3左右的沼气,甲烷含量在60%左右,其热值在21.52

×

103kj/m3左右。甲烷产率不高的原因是:厌氧消化工艺会出现酸累积的问题,影响甲烷菌的活性;传统厌氧消化工艺中,原料co2来源于长链有机化合物的分解,co2产生较慢,不能推动产甲烷反应的进行;在厌氧消化手段制备甲烷的过程中,大多数甲烷制备反应过程经历产co2、h2的中间步骤,甲烷菌进一步将中间产物co2、h2转化为甲烷,而co2、h2气体难以同时参与甲烷菌转化甲烷的反应。有相关人员研究,甲烷菌利用的反应物分类可分为三种:乙酸营养型;甲基营养型;h2、co2营养型。厌氧消化手段主要利用乙酸营养型甲烷菌产甲烷,但乙酸营养型甲烷菌菌群部分菌种产甲烷仍需将乙酸分解为co2、h2进行应用,而针对直接利用h2、co2营养型甲烷菌产甲烷途径少有人研究。近年来引入的mec手段生产甲烷,强化了厌氧消化的过程,尤其是强化氢的生成,既解决了酸累积的问题又为甲烷菌提供了原料。但针对h2、co2均与相应甲烷菌达成高效利用的手段,尤其是相应的生物阴极,没有相关研究。

技术实现要素:

4.本发明的目的在于针对传统生产甲烷的装置利用co2达不到碳减排及能源回收利用的问题,提出了一种基于碳减排co2生物合成甲烷的装置与方法。

5.本发明通过物理、化学、生物学、生物电化学等复合手段强化甲烷菌新陈代谢,主要利用甲烷菌实现二氧化碳与氢质子向甲烷的转化,达成碳减排、能源回收利用的目的,具有运行成本低、运行清洁、高效环保、碳减排等优点,能够更好的实现碳减排的目标。

6.本发明以甲烷菌为催化剂,利用烟气和有机废水生产甲烷这种能源气体,达到同步净化烟气、回收有机废水能源及净化出口烟气及有机废水的目的。

7.为实现上述目的,本发明采取的技术方案如下:

8.基于碳减排co2生物合成甲烷的装置,包括生物滤池主体,所述生物滤池主体为环形池体,所述环形池体的外层池体为清水池;所述基于碳减排co2生物合成甲烷的装置还包括进水单元及排气排水单元;所述排气排水单元包括单向排水管、单向阀一、排气烟道及处理水排水管;所述进水单元包括进水管路;

9.所述环形池体的内层池体内由下至上依次设置有生物阳极、多孔基质及生物阴

极,由所述内层池体、生物阳极、多孔基质及生物阴极组合构成生物电解池滤池,所述生物阳极和生物阴极分别通过铜导线与外电路连接;

10.所述单向排水管固定穿出生物电解池滤池侧壁的上部,所述生物电解池滤池通过单向排水管与清水池相通,单向排水管将生物电解池滤池中的处理水排入清水池,单向排水管上装有单向阀一,所述处理水排水管固定穿出清水池侧壁的上部,生物电解池滤池的上方与排气烟道连通;所述进水管路的一端穿过清水池及生物电解池滤池侧壁与生物阳极的下方区域相通;生物电解池滤池侧壁上设有与生物阴极相通的烟气进口。

11.基于碳减排co2生物合成甲烷的装置实现基于碳减排co2生物合成甲烷的方法,所述方法步骤是:

12.步骤一:有机废水由进水管路流入生物电解池滤池内的底部,并布水升流运行;

13.步骤二:有机废水自下而上经过生物阳极、多孔基质及生物阴极,所述生物阳极上的硝化细菌将氨氮转化为硝态氮,乙酸菌优势菌群利用有机污染物产乙酸、甲基化合物及c o2,为甲烷菌提供前驱物质,在分解污染物氨氮及有机污染物的同时产生电荷传递到生物阳极;

14.步骤三:有机废水流经生物阴极,在生物阴极上的甲烷菌、产氢菌通过生物阴极获得电子,将h2、co2转化为甲烷实现能源的回收利用。

15.本发明相对于现有技术的有益效果是:

16.1、采用本装置,回收利用烟气和有机废水中的碳及能源,生产能源气体甲烷,实现资源的可持续回收利用;

17.2、解决了现有厌氧发酵产甲烷工艺效率低的问题,基于电化学原理及电极设计增强甲烷产率;

18.3、解决了现有厌氧发酵产甲烷工艺原料来源问题,利用以烟气为主的含有大量co2的气体作为碳源,达成减排的目的。

19.4、本发明将进水单元、排气排水单元及生物电解池滤池进行组合并在功能上相互配合,协同回收烟气生产甲烷、净化废水废气。

20.5、生物阳极包埋有硝化、硫化细菌优势菌群,生物阴极包埋有甲烷菌细菌优势菌群;生物阴极为石墨毡包裹阵列曝气铁锌氧化物修饰镍管电极体,镍管电极体内中空,镍管电极体由镍管电极管板以及在镍管电极管板上阵列排布多个曝气孔管组合构成,镍管电极体通过电沉积,在运行过程中通入co2进行曝气,达到甲烷菌高效利用co2、提高能源回收利用效率的目的。

21.6、本发明的生物阴极为石墨毡包裹阵列曝气铁锌氧化物修饰镍管电极体,有效提高生物电解池滤池产甲烷效率。

22.7、本发明的装置采用模块化设计,安装方便、更换简洁。

附图说明

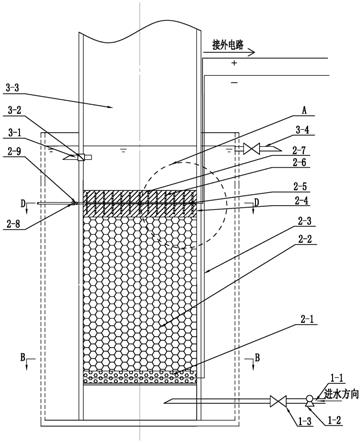

23.图1是本发明的基于碳减排co2生物合成甲烷的装置的主视图;

24.图2是图1的b-b截面的剖视图;

25.图3是图1的d-d截面的剖视图;

26.图4是图1的a处局部放大图。

27.上述附图中涉及的部件名称及标号如下:

28.进水管路1-1、泵一1-2、阀门1-3、生物阳极2-1、多孔基质2-2、铜导线2-3、生物阴极2-4、镍管电极2-5、曝气孔管2-6、石墨毡2-7、泵二2-8、单向阀二2-9、烟气进口2-10、单向排水管3-1、单向阀一3-2、排气烟道3-3、处理水排水管3-4。

具体实施方式

29.具体实施方式一:如图1-图4所示,本实施方式披露了一种基于碳减排co2生物合成甲烷的装置,包括生物滤池主体,所述生物滤池主体为环形池体,所述环形池体的外层池体为清水池;所述基于碳减排co2生物合成甲烷的装置还包括进水单元及排气排水单元;所述排气排水单元包括单向排水管3-1、单向阀一3-2、排气烟道3-3及处理水排水管3-4;所述进水单元包括进水管路1-1;

30.所述环形池体的内层池体内由下至上依次设置有生物阳极2-1(生物阳极2-1用于接种乙酸菌、硝化细菌优势菌种菌群)、多孔基质2-2(多孔基质2-2采用廉价多孔材料,可选用碳纤维球、多层碳毡、火山石颗粒、碳海绵及陶粒中的任一一种材料,也可以选用其他功能相近的材料。多孔基质2-2为生物阴极2-4及生物阳极2-1提供缓冲,为生物阴极2-4及生物阳极2-1菌种提供接种空间,并承担一部分净水作用)及生物阴极2-4(生物阴极2-4用于接种甲烷菌优势菌群。有机废水上行流动,依次经过生物阳极2-1、多孔基质2-2及生物阴极2-4完成产乙酸、产甲烷及脱污染的工作),由所述内层池体、生物阳极2-1、多孔基质2-2及生物阴极2-4组合构成生物电解池滤池,所述生物阳极2-1和生物阴极2-4分别通过铜导线2-3与外电路连接(外电路提供约0.4v电势,提供电子参与生物阴极2-4产甲烷的阴极反应);

31.所述单向排水管3-1固定穿出生物电解池滤池侧壁的上部,所述生物电解池滤池通过单向排水管3-1与清水池相通,单向排水管3-1将生物电解池滤池中的处理水排入清水池,单向排水管3-1上装有单向阀一3-2,所述处理水排水管3-4固定穿出清水池侧壁的上部(通过处理水排水管3-4将沉降后的处理水(清水)排入到水箱、水源或下一级处理装置),生物电解池滤池的上方与排气烟道3-3连通(甲烷气体从排气烟道3-3溢出后由甲烷收集装置收集);所述进水管路1-1的一端穿过清水池及生物电解池滤池侧壁与生物阳极2-1的下方区域相通;生物电解池滤池侧壁上设有与生物阴极2-4相通的烟气进口2-10。

32.具体实施方式二:如图1所示,本实施方式是对具体实施方式一作出的进一步说明,所述单向排水管3-1的高度低于处理水排水管3-4的高度(以避免甲烷气体从单向排水管3-1漏出,全部气体进入甲烷收集装置)。

33.具体实施方式三:如图1所示,本实施方式是对具体实施方式一作出的进一步说明,所述生物阴极2-4包括多个镍管电极2-5、多个曝气孔管2-6及石墨毡2-7;所述多个镍管电极2-5水平设置且连通组成镍管电极管板,所述镍管电极管板上阵列排布有多个曝气孔管2-6,所述多个曝气孔管2-6均为镍管,多个曝气孔管2-6与镍管电极2-5连通,且多个曝气孔管2-6上侧向上延伸,下侧向下延伸,由多个镍管电极2-5及多个曝气孔管2-6组合构成镍管电极体,所述镍管电极体外表面修饰zno和fe3o4,镍管电极体包裹于石墨毡2-7中,且多个曝气孔管2-6刺入石墨毡2-7中。

34.该生物阴极2-4通入含co2的烟气,为甲烷菌提供原料,并在阵列设置的曝气孔管

2-6的作用下保证co2被甲烷菌充分利用;该生物阴极2-4的镍管电极体采用fe3o4和zn o修饰,修饰方法为电化学沉积。上述生物阴极2-4的设计,可以利用通入的原料co2同步搅拌生物阴极2-4周边液相环境,增强生物阴极2-4的传质效率,提升产甲烷能力。同时,该生物阴极2-4经外电路从生物阳极2-1获得电子,发生氢离子还原和产甲烷反应,生物阴极2-4总体反应为氢离子还原方程式为2h

+

+2e

‑→

h2;甲烷菌产甲烷方程式为ch3cooh

→

ch4+co2和4h2+co2→

ch4+2h2o。在生物阴极2-4电极半反应的共同作用下,该生物阴极2-4可以解决传统厌氧消化产甲烷工艺中酸累积的问题,将h离子转化为h2参与产甲烷反应;利用曝入co2替代原本厌氧消化工艺中来源于长链有机化合物分解的co2,提高了原料c o2的供应量,增强了产甲烷的速率,达到了脱碳减排的目的。

35.具体实施方式四:如图1所示,本实施方式是对具体实施方式三作出的进一步说明,所述镍管电极2-5的内径为32mm;所述生物阴极2-4的厚度(也即石墨毡2-7的厚度)为300mm;所述曝气孔管2-6的内径为10mm。

36.具体实施方式五:如图1所示,本实施方式是对具体实施方式三作出的进一步说明,所述曝气孔管2-6的多个曝气孔交错布置。

37.具体实施方式六:如图1所示,本实施方式是对具体实施方式一作出的进一步说明,所述生物阳极2-1由具有导电性能的模块化多孔填料制成(除作电极提供或吸收电子外,多孔填料还提供大的比表面积供微生物附着成膜),生物阳极2-1的厚度为0.1m(材料包括但不限于石墨烯气凝胶、碳海绵、泡沐铜等。以石墨烯为例,其参数如下:比表面积为400-1000m2/g、比电容为144f/g、阻抗为0.65ohm、石墨烯电阻率为0.001ω

·

m,该材料具有良好比表面积和导电性能,利于接种微生物及向外电路传递电子)。

38.具体实施方式七:如图1所示,本实施方式是对具体实施方式一作出的进一步说明,所述进水单元还包括泵一1-2及阀门1-3;所述泵一1-2及阀门1-3均安装在进水管路1-1上(进水管路1-1受泵一1-2及阀门1-3控制废水流量,根据生物阴极2-4的曝气量和甲烷菌活性控制进水,两者共同保证装置正常稳定运行)。

39.具体实施方式八:如图1所示,本实施方式是对具体实施方式三作出的进一步说明,所述镍管电极2-5上安装有泵二2-8及单向阀二2-9。通过泵二2-8泵入co2,防止液体倒灌到镍管电极体内。

40.具体实施方式九:如图1所示,本实施方式是对具体实施方式三作出的进一步说明,生物阴极2-4的镍管电极体表面修饰zno和fe3o4的具体方法为:

41.先将镍管电极体依次在丙酮、乙醇及去离子水这三种清洗液中进行超声清洗,清洗温度为50~70℃、功率为40khz,在每种清洗液中的清洗时间为5min,之后用氮气吹干;将镍管电极体置入含有0.01mol/l的zn

2+

、na

+

的ph=5的电解液中,以铂或石墨电极作为辅助电极,所述辅助电极与镍管电极体的间距为10cm,镍管电极体的恒电位设置为-1.5v,控制电流强度在2~10ma之间,通电15min,通过电极反应方程式zn

2+

+2oh-→

zn(oh)2,zn(oh)2→

zno+h2o完成zno对镍管电极体的修饰;而后以同样方式在丙酮、乙醇、去离子水中清洗、吹干;将镍管电极体置入含有0.02mol/l的fe

3+

、na

+

的ph=3的电解液中,控制电流强度在2~10ma之间,通电15min,通过镍管电极体反应fe

3+

+2e-→

fe,在镍管电极体上附着铁单质,三价铁因在镍管

电极体周围产氢反应导致镍管电极体附近局部ph值升高而进行的fe

3+

+3oh-→

fe(oh)3,3fe(oh)3+h

+

+e-=fe3o4+5h2o,镍管电极体反应令fe3o4附着;最后将镍管电极体置于火焰上炙烤1-2min,火焰温度为500~800℃,完成fe单质向fe3o4转化,从而完成zno和fe3o4对镍管电极体的修饰。

42.具体实施方式十:如图1-图4所示,本实施方式披露了一种利用具体实施方式一至九中任一具体实施方式所述的装置实现基于碳减排co2生物合成甲烷的方法,所述方法步骤是:

43.步骤一:有机废水由进水管路1-1流入生物电解池滤池内的底部,并布水升流运行;

44.步骤二:有机废水自下而上经过生物阳极2-1、多孔基质2-2及生物阴极2-4,所述生物阳极2-1上的硝化细菌将氨氮转化为硝态氮,乙酸菌优势菌群(附着在生物阳极2-1上)利用有机污染物产乙酸、甲基化合物及co2,为甲烷菌提供前驱物质,在分解污染物氨氮及有机污染物的同时产生电荷传递到生物阳极2-1;

45.步骤三:有机废水流经生物阴极2-4,在生物阴极2-4上的甲烷菌、产氢菌通过生物阴极2-4获得电子,将h2、co2转化为甲烷实现能源的回收利用。

46.以上仅为本发明较佳的具体实施方式,但本发明的保护范围,并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1