一种基于MOFs的复合热界面材料及其制备方法与流程

一种基于mofs的复合热界面材料及其制备方法

技术领域

1.本发明属于界面导热材料技术领域,具体涉及一种基于mofs的复合热界面导热材料及其制备方法。

背景技术:

2.随着技术的发展和市场的实际需求,电子元器件开始向小型化、精密化方向发展,其散热成为整机设计的关键。电子元器件温度每上升2℃,其可靠性将下降10%;温升50℃时,其寿命仅仅为环境温度下时1/6。热量从微电子元器件内部需要经过器件封装材料和散热器界面再经过散热器传递到环境中。热阻分析表明,器件与散热器之间界面热阻较大,原因是固体表面在微观上粗糙不平, 即使两固体表面接触压力高达 10 mpa, 其实际接触面积仅占名义面积的 1%

ꢀ‑

2%, 其余部分充满空气 ( k空气=0.0242 w/( m

·

k) ) 的孔隙, 不利于热量传递 。

3.因此, 提高电子元器件散热效率的关键在于降低其与散热装置之间的界面热阻。将界面导热材料填充于接触面之间, 可驱除接触界面孔隙内的空气, 在整个接触界面上形成连续的导热通道, 提高电子元器件的散热效率。

4.在微电子领域中,随着元器件的体积微小化,要求导热材料具备体积小、高导热的特点,还要具有一定的弹性和粘结性,因此一般需要高导热效率的金属或石墨烯等材料与导热粘结剂或固化剂结合使用,保证发热元器件与散热器之间充分接触与粘结。

5.传统的界面填充材料多选用导热硅脂和导热硅胶,但是其导热系数小,约为10-20w/m.k,导热效率低。现有技术中热界面材料也有采用泡沫金属内部填充可固化的有机材料和/或可固化无机材料,这种热界面材料成型后需要另外添加固化材料将热界面材料与半导体芯片、基板、电路板或电子元器件的散热顶盖等待连接件粘接起来,操作复杂。

技术实现要素:

6.本发明要提供一种基于mofs的复合热界面材料,制备过程简单,导热效率高,提高整个热接触界面的接触面积,保证接触界面的连续性,提高电子元器件的散热效率。

7.为解决上述技术问题,本发明的技术方案为:一种基于mofs的复合热界面材料,原位生长于电子元器件与散热器之间,为纳米金属基mofs复合材料、石墨烯-mofs复合材料、碳纳米管-mofs复合材料中的任一种。

8.纳米金属基mofs复合材料为al-mofs或cu-mofs。

9.一种基于mofs的复合热界面材料的制备方法,首先是配制金属有机配合物母液,然后滴加金属有机配合物母液,在基体表面原位生长mofs膜,经过高温碳化后形成多孔隙泡沫状表面结构,所述基体为电子元器件或散热器。

10.al-mofs复合材料的制备方法步骤如下,s1,配制al基有机配合物母液将摩尔比为7:(1-5)的al(no3)3.9h20和h3btc加入到去离子水,然后加入氢氟酸,

维持反应体系的ph在1-2,制成al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基有机框架膜;s3,al基有机框架膜500-800℃高温碳化,形成多孔隙泡沫状表面结构。

11.石墨烯-mofs复合材料的制备方法步骤如下,s1,配制al-mil-96有机配合物母液将摩尔比为7:(1-5)的al(no3)3.9h20和h3btc,4-10ml的纳米石墨烯溶液,加入到去离子水,然后加入氢氟酸,维持反应体系的ph在1-2,制成石墨烯-al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基金属有机框架化合物与石墨烯的复合膜;s3,al基金属有机框架化合物与石墨烯的复合膜在惰性气体保护下,经过500-800℃高温碳化,形成多孔隙泡沫状表面结构。

12.碳纳米管-mofs复合材料的制备方法步骤如下,s1,配制al基有机配合物母液将摩尔比为7:(1-5)的al(no3)3.9h20和h3btc加入到去离子水,然后加入氢氟酸,维持反应体系的ph在1-2,制成al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基有机框架膜;s3,碳纳米管活化金属co或ni或fe引入到mofs膜中将生长al基有机框架膜的基体放到真空干燥箱内 200 ℃以上保持 20-30 h 进行活化处理,自然冷却后放入含有正己烷的溶剂中进行超声分散 10-30 min,之后将 0.62-6.2 g 的co(no3)2·

6h2o或ni(ch3coo)2.4h2o或fecl3.6h2o溶于 2-10 ml去离子水中,边搅拌边使用滴管滴入超声分散后的正己烷溶剂中,15-20min内匀速滴完,在散热器表面形成沉淀, 70 ℃下干燥 12 h 得到含有活化金属的al-mofs;s4,将含有活化金属的al-mof膜的散热器,在惰性气体的保护下,经过500-800℃高温碳化,碳化过程中mofs中的有机配体作为碳源,在活化金属的作用下形成碳纳米管,最终形成mof基碳纳米管复合多孔隙泡沫状表面结构。

13.碳纳米管-mofs复合材料的制备方法步骤如下,在s4步骤含有活化金属的al-mofs高温炭化前使用机械研磨或浸渍法向其中增加额外的碳源,所述额外碳源为吡嗪、三聚氰胺、乙烯吡咯烷酮、聚丙烯氰、聚甲基丙烯酸甲酯中的任一种或几种。

14.碳纳米管-mofs复合材料的制备方法步骤如下,s1,配制al-mil-96有机配合物母液将摩尔比为7:(1-5)的al(no3)3.9h20和h3btc,2-10g的碳纳米管,加入到去离子水,然后加入氢氟酸,维持反应体系的ph在1-2,制成碳纳米管-al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基金属有机框架化合物与碳纳米管的复合膜;s3,al基金属有机框架化合物与碳纳米管的复合膜在惰性气体保护下,经过500-800℃高温碳化,形成多孔隙泡沫状表面结构。

15.所述基体为铝基或铜基。

16.本发明首先配置金属有机配合物母液,然后在电子元器件或散热器表面原位生长al-mofs膜,al-mofs膜中含有特定孔隙结构的三维有机骨架,有机骨架经过高温碳化后留下性质稳定的多孔隙泡沫状表面结构,从而使电子元器件与散热器之间的界面填充材料为纳米铝金属,其泡沫状孔道结构填充界面间未接触的孔道,大大降低散热器与电子元器件之间的界面热阻。

17.石墨烯-al-mofs膜高温碳化后,电子元器件与散热器之间的界面填充材料为纳米铝金属三维结构与二维石墨烯的复合材料,其泡沫状孔道结构与石墨烯二维结构进行充分结合。碳纳米管-al-mofs膜碳化过程中在co的作用下将会生产一维碳纳米管,从而使电子元器件与散热器之间的界面填充材料为纳米铝金属三维结构与碳纳米管一维结构的复合材料。

18.mofs材料具有特点:(1)金属骨架结构导热效率高;(2)有机配体不同导致孔道的大小可调节的三维立体纳米结构;(3)有机配体煅烧后剩余的金属骨架具有一定的柔性和弹性;(4)有机配体煅烧后剩余的金属骨架具有一定的活性位点,电子元器件发热作用下,电子元器件与散热器中间的基于mofs的导热界面材料会与空气中的氧气发生反应生成金属氧化物,使电子元器件与散热器键合,起到粘结作用,省略粘接剂或固化剂;(5)采用原位生长的方式在电子元器件金属外壳和金属散热器表面生长mofs膜导热界面材料,结合更加紧密,填充更加充分。

19.本发明充分利用al-mofs的高孔隙率、低密度、大比表面积、孔道规则、孔径可调、拓扑结构多样性及可裁剪性等优点,增加电子元器件与散热器表面接触界面的连续性,其泡沫状孔道结构填充界面间未接触的孔道,大大降低界面接触热阻。

附图说明

20.图1为电子元器件与散热器之间实际接触面示意图。

21.图2 为mofs膜结构原理图。

22.图3 为al-mofs结构示意图。

23.图4 为本发明散热器与电子元器件接触表面采用al-mofs复合材料结构示意简

图。

24.图5为本发明散热器与电子元器件接触表面采用石墨烯-mofs复合材料结构示意简图。

25.图6为本发明散热器与电子元器件接触表面采用碳纳米管-mofs复合材料结构示意简图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的其他所有实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。

27.一种基于mofs的复合热界面材料,原位生长于电子元器件与散热器之间,为纳米金属基mofs复合材料、石墨烯-mofs复合材料、碳纳米管-mofs复合材料中的任一种。

28.纳米金属基mofs复合材料优选al-mofs或cu-mofs,这是由于电子元器件外壳与散热器的材质通常为铝,少数为铜,采用原位生长方式在散热器表面与电子元器件外壳之间直接生长与散热器表面或电子元器件外壳材质相同的金属基al或cu,配体中的金属离子与电子元器件或散热器中的金属离子形成的化学键更稳定,电子元器件与散热器表面接触界面连续性更好,界面接触热阻越小。本发明实施例以铝材质的散热器表面、电子元器件外壳与al基mofs为例进行说明。

29.一种基于mofs的复合热界面材料的制备方法,首先是配制金属有机配合物母液,然后滴加金属有机配合物母液,在基体表面原位生长mofs膜,经过高温碳化后形成多孔隙泡沫状表面结构,所述基体为铝材质的电子元器件或散热器。

30.实施例1生长于电子元器件与散热器之间的热界面材料al-mofs复合材料的制备方法步骤如下,s1,配制al基有机配合物母液将2.628g(14.0mmol)的al(no3)3.9h20和0.420g(2.0mmol)(过量)的h3btc加入到10ml去离子水中,然后加入氢氟酸,使得反应体系的ph维持在1-2,制成al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液中溶剂快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基有机框架膜;s3,al基有机框架膜,在惰性气体氩气或氮气或氢气或氦气的保护下,500-800℃高温碳化,形成多孔隙泡沫状表面结构。

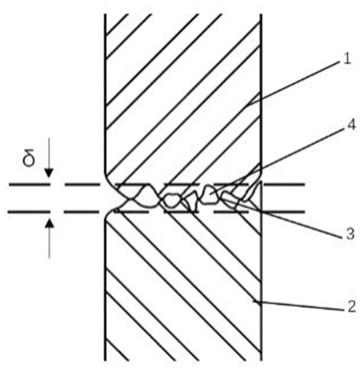

31.如图1所示,1为电子元器件表面,2为散热器表面,3为散热器与电子元器件实际接

触的连接点放大部位示意图,4为散热器与电子元器件中间空气层;由图可以看出电子元器件散热表面及散热器微观表面粗糙度不均匀,两个固体表面接触过程中由于其微观表面粗糙度的存在导致界面实际接触面积仅为宏观界面面积的1-2%,中间的空气层大大增加了界面接触热阻。

32.如图2所示,mofs膜结构原理图中,金属原子为框架节点,有机配合物为框架支撑。图3 为al-mofs结构示意图。mofs,金属有机骨架,也被称为多孔配位聚合物,这种立体的几何结构是以有机配体与无机金属离子连接而成,mofs结构具有超高的孔隙率和比表面积,在储能、吸附、传感、质子传导等领域有应用。

33.如图4所示,1.电子元器件表面,2.散热器表面,5.为填充材料为al-mofs膜。本实施例提供一种新的铝基mofs导热界面材料,与传统的导热硅脂和导热硅胶(导热系数约为10-20w/m.k)相比,导热系数大大提升,导热系数约为100-200w/m.k。这是由于本发明中散热器与电子元器件之间的界面填充材料为al-mofs膜,al-mofs为金属有机骨架化合物,其孔道大小可通过有机骨架结构不同进行微观调控,高温蒸发后有机结构消失留下特定的泡沫状孔道结构,其泡沫状结构的骨架结构为铝原子,其在散热器与电子元器件表面的平面拓扑结构可以实现界面材料孔道结构为纳米泡沫状,实现孔道均匀且大小可调节从而使得到的界面间接触面连续,增加实际接触面积,减小界面间的接触热阻的目的。

34.实施例2生长于电子元器件与散热器之间的热界面材料石墨烯-mofs复合材料的制备方法步骤如下,s1,配制al-mil-96有机配合物母液将2.628g(14.0mmol)的al(no3)3.9h20和0.420g(2.0mmol)(过量)的h3btc,4-10ml的纳米石墨烯溶液,加入到10ml的去离子水中,然后加入氢氟酸,使得反应体系的ph维持在1-2,制成石墨烯-al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液中溶剂快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;然后多次循环上述操作,基体表面生长出一层al基金属有机框架化合物与石墨烯的复合膜;s3,al基金属有机框架化合物与石墨烯的复合膜,在惰性气体氩气或氮气或氢气或氦气的保护下,经过500-800℃高温碳化,形成多孔隙泡沫状表面结构。

35.石墨烯(graphene,gp)是由碳原子杂化连接的单原子层蜂窝状六角平面晶体,石墨烯是现有最薄且刚度最强的材料,同时具有巨大的比表面积和优异旳热性能,导热系数在4840-5300w/(m.k)的二维导热材料。本实施例中提供的界面导热材料为具有三维纳米孔道结构的铝基金属和二维纳米结构的石墨烯复合材料,导热系数大大提升,导热系数约为100-5000w/m.k。如图5所示,1.电子元器件表面,2.散热器表面,6.为填充材料为金属铝和石墨烯的泡沫状纳米结构,8.石墨烯。

36.mofs合成过程中添加石墨烯溶液,合成过程中石墨烯填充到mofs材料的三维多孔结构中,mofs为金属有机骨架化合物,其孔道大小可通过有机骨架结构不同进行微观调控,

经过高温碳化处理后,该材料具有特定的泡沫状孔道结构,其泡沫状结构的骨架结构为铝原子,三维表面为二维石墨烯材料,其在散热器与电子元器件表面的平面拓扑结构可以实现界面材料孔道结构为纳米泡沫状三维与二维结构复合材料,实现孔道均匀且大小可调节从而使得到的界面间接触面连续,增加实际接触面积,减小界面间的接触热阻的目的。

37.实施例3生长于电子元器件与散热器之间的热界面材料碳纳米管-mofs复合材料的制备方法步骤如下,s1,配制al基有机配合物母液将2.628g(14.0mmol)的al(no3)3.9h20和0.420g(2.0mmol)(过量)的h3btc加入到去离子水,然后加入氢氟酸,维持反应体系的ph在1-2,制成al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液中溶剂快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基有机框架膜;s3,碳纳米管活化金属co或fe或ni引入到mofs膜中将生长al基有机框架膜的基体放到真空干燥箱内 200 ℃以上保持 20-30 h 进行活化处理,自然冷却后放入含有正己烷的溶剂中进行超声分散 10-30 min,之后将 0.62-6.2 g 的co(no3)2·

6h2o或ni(ch3coo)2.4h2o,或fecl3.6h2o,溶于 2-10 ml去离子水中,边搅拌边使用滴管滴入超声分散后的正己烷溶剂中,15-20min内匀速滴完,在基体表面形成沉淀, 70 ℃下干燥 12 h 得到含有活化金属al-mofs;s4,将含有活化金属的al-mofs膜的基体,在惰性气体氩气或氮气或氢气或氦气的保护下500-800℃高温碳化,高温碳化过程中,mofs材料金属中心除了会生成多价态的金属氧化物外,还会有部分被还原成属单质,所以在高温条件下,一些mofs材料本身的碳骨架就可作为合适的碳源,在被附近具有催化活性的金属单质的催化下生成碳纳米管,进而形成碳纳米管金属有机骨架复合多孔隙泡沫状表面结构。

38.一般mofs材料直接进行高温炭化时碳纳米管的生长效果不明显。为了更进一步的催化碳纳米管的生长,可以在mofs材料高温炭化前使用机械研磨或浸渍等方法对mofs材料增加额外的碳源,如添加吡嗪、三聚氰胺、乙烯吡咯烷酮、聚丙烯氰、聚甲基丙烯酸甲酯有机结构作为碳源。

39.另外,碳纳米管-mofs复合材料的制备还可以采用如下方法:s1,配制al-mil-96有机配合物母液将摩尔比为7:(1-5)的al(no3)3.9h20和h3btc,2-10g的碳纳米管,加入到去离子水,然后加入氢氟酸,维持反应体系的ph在1-2,制成碳纳米管-al基有机配合物母液;s2,在电子元器件或散热器表面原位生长mofs膜将s1步骤制备好的al基有机配合物母液逐滴滴加到200-220℃高温加热后的基体上,al基有机配合物母液快速挥发,配体中的al

3+

离子与电子元器件或散热器中的al

3+

形成al-al化学键,过量有机物h3btc与基体表面的al形成新的三维mofs结构,超声除去未成键的配体;循环上述操作,基体表面生长出一层al基金属有机框架化合物与碳纳米管的复合

膜;s3,al基金属有机框架化合物与碳纳米管的复合膜在惰性气体保护下,经过500-800℃高温碳化,形成多孔隙泡沫状表面结构。

40.碳 纳 米 管 (carbonnonatubes,cnts)是由石墨中的碳原子层卷曲而成的一维纳米材料,具有优异性能,包括优异的力学和电性能,具有极高的热性能和高导热性。如图6,1.电子元器件表面,2.散热器表面,7.为填充材料为铝和一维碳纳米管复合材料泡沫状纳米结构,9,碳纳米管;该泡沫状纳米结构的纳米孔道可调节,保证两接触表面的界面连续性,填充材料为金属铝和一维碳纳米管,其导热效率远远大于传统的界面填充材料导热硅脂或导热硅胶,导热系数约为100-37000w/m.k,大大降低两接触界面的界面热阻,提高导热效率。右侧放大图片为复合材料的微观结构,三维mofs结构的孔道当中复合一维碳纳米管。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1