一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺的制作方法

1.本发明属于分离提纯技术领域,特别是指一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺。

背景技术:

2.碳酸二甲酯(dmc)在农药、医药、高分子合成、燃料添加剂及溶剂中均有广泛的运用,可代替光气、硫酸二甲酯等剧毒或者致癌物反应而生成重要的化工产品,被称为“21世纪有机合成领域的新基块”。早期的碳酸二甲酯只要是通过光气路线合成,但由于原料气剧毒和氯离子的腐蚀性,限制了dmc的大规模生产和应用。目前碳酸二甲酯有两种工业化合成方法,一是酯交换路线,它是通过碳酸乙烯酯或碳酸丙烯酯和甲醇进行酯交换制得,同时联产丙二醇和乙二醇;另一种是羰化氧化法路线,它是甲醇与氧和一氧化碳进行羰化氧化反应制得。在这两种合成方法中甲醇都不能完全转化,最后粗产品都会形成碳酸二甲酯和甲醇共沸混合物,必须经过分离和提纯才能得到dmc纯品。利用dmc和苯酚为原料通过酯交换路线合成碳酸二苯酯的工艺过程中,会生成甲醇副产物,未反应的碳酸二甲酯需要循环回流重新利用,为了促进反应的正向进行,也涉及到共沸物碳酸二甲酯和甲醇的分离提纯。

3.工业上用于分离碳酸二甲酯和甲醇混合物的方法包括渗透蒸发、萃取精馏和变压精馏。渗透工艺操作简单,但是其可行性受到膜性能的严重限制。萃取精馏是一种高效分离共沸物的技术,但是合适夹带剂的选择和设计仍然是一个严峻的挑战。变压精馏主要专注于压力敏感性共沸物,该方法不需要引入任何第三组成部分,是一个环境友好的绿色过程。该方法是利用压力的变化引起共沸组成的变化,从而达到跨越共沸点实现分离的目的。专利cn204298289 u描述了用于加压精馏分离甲醇和碳酸二甲酯混合物的板式塔装置,虽然加压精馏操作简单,装置分离效果好,但是由于压力的变化会导致较高的分离能耗。催化精馏是上世纪80年代发展起来的一种新兴化工过程强化技术。该技术将反应和分离这两个化学过程耦合于同一个设备单元中,被认为是过程强化和革新传统单元操作的一项代表性技术。专利us6093842公开了一种将反应精馏与萃取精馏耦合的工艺来处理甲醇与碳酸二甲酯的分离问题。该方法将碳酸二甲酯、苯酚和萃取剂一同进入反应精馏塔中同时进行化学反应和萃取精馏,塔顶可以分离出高浓度甲醇,产物、碳酸二甲酯和萃取剂进入另一个反应精馏塔中进行分离。该方法耦合了反应精馏塔和萃取精馏塔,但是分离剂用量为碳酸二甲酯的5-10倍之间、苯酚的5-50倍,同时产品需要进入下一个催化精馏塔分离出碳酸二甲酯,可见仍然没有解决流程复杂,分离剂用量大,有效提纯碳酸二甲酯等问题。

4.寻找合适的反应剂和改进工艺是制约反应精馏方法的关键,高效的反应剂和合理的工艺可以实现快速反应和分离,以获得更好的经济效果。为了克服技术瓶颈,本专利提供了一种采用环氧丙烷反应法同时联产丙二醇甲醚的分离工艺。商业上用于环氧丙烷丙氧基化的催化剂主要是均相碱催化剂,如氢氧化钠,甲醇钠等。这些催化剂的优点是简单易得,但缺点是存在后续催化剂的处理问题,如中和产生的固废等问题,存在环保问题,不属于绿

色催化剂。本发明提供的固体催化剂聚乙烯基咪唑-二乙烯基苯虽然还没有实现商业的应用,但表现出活性高,反应速率快,选择性高的优点,具有潜在的工业应用性。

技术实现要素:

5.针对上述方法存在的分离剂用量大、系统能耗高、设备投资费用高、分离流程复杂等局限性,本发明提供了基于环氧丙烷醚化催化精馏技术的、从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取纯度更高的碳酸二甲酯工艺,便于实现大规模工业化生产。

6.为了达到上述目的,本发明技术方案是这样实现的:一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取高浓度碳酸二甲酯的工艺,具体步骤为:将近共沸浓度碳酸二甲酯-甲醇混合物和环氧丙烷送入催化精馏塔中,催化精馏塔顶设置全回流,原料中的甲醇通过环氧丙烷醚化反应除去,且环氧丙烷在塔内完全转化。催化精馏塔釜底的料液进入第二精馏塔进行分离,在第二精馏塔塔顶采出碳酸二甲酯,塔底采出丙二醇甲醚产品。

7.本发明工艺的化学工程原理如下:环氧丙烷与甲醇反应生成两种丙二醇单甲醚同分异构体:(1)2-甲氧基-1-丙醇和(2)1-甲氧基-2-丙醇:反应生成的丙二醇甲醚将继续和环氧丙烷生成二丙二醇甲醚、三丙二醇甲醚等一系列同系物。

8.上述反应为不可逆的连串反应。本发明通过催化精馏技术来抑制沸点更高副产物的生成,即一旦反应生成丙二醇甲醚,便利用分离使其快速离开反应区而进入塔釜,所以分子量超过丙二醇单甲醚的副产物几乎不存在。

9.另外,除了以上不可逆反应可保证除甲醇彻底外,本发明体系中的反应物和生成物之间不形成新的二元或三元共沸物,这也为分离提供了有利条件。一则可以保障从精馏塔的塔顶得到低沸点的碳酸二甲酯,二则可以保障塔釜产物用普通精馏塔进行直接分离。

10.一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺,步骤如下:将近共沸浓度碳酸二甲酯-甲醇混合物和环氧丙烷送入催化精馏塔中,碳酸二甲酯-甲醇混合物中的甲醇进行环氧丙烷醚化反应;催化精馏塔的产物从塔釜馏出进入第二精馏塔,进行碳酸二甲酯和丙二醇甲醚的分离,在第二精馏塔塔顶得到碳酸二甲酯,在第二精馏塔塔底得到丙二醇甲醚。

11.所述催化精馏塔包含反应段和提馏段。

12.所述近共沸浓度碳酸二甲酯-甲醇混合物中甲醇摩尔分数为84-96 %。

13.所述催化精馏塔中,环氧丙烷醚化反应为非均相反应,醚化反应催化剂为固体催化剂聚乙烯基咪唑-二乙烯基苯。

14.所述催化精馏塔环氧丙烷醚化反应中,催化剂添加量为底物质量的0.05-0.1%,醇

烷进料摩尔比为1:(1-1.02),环氧丙烷进料量为8.4-10 kmol/h。

15.所述催化精馏塔设置36-45个理论塔板,其中反应段设置28-35个理论塔板;催化精馏塔的操作压力按绝压计为0.6-1 mpa,催化精馏塔的再沸比为4-7。

16.所述第二精馏塔设置20-30个理论塔板;第二精馏塔的操作压力按绝压计为0.1-0.12 mpa,第二精馏塔的再沸比为2-4。

17.所述催化精馏塔和第二精馏塔的型式是板式塔或填料塔。

18.所述从催化精馏塔塔顶采出的蒸汽作用于第二精馏塔再沸器进行热交换。

19.上述过程连续进行,环氧丙烷和甲醇在催化精馏塔内完全反应,所得产物在第二精馏塔内进一步分离提纯,塔顶采出碳酸二甲酯,塔釜产品主要为丙二醇甲醚。本工艺成功解决了现有产品中碳酸二甲酯和甲醇难以分离问题,操作过程更简单,产物无废物排放,实现了连续生产。

20.本发明具有以下有益效果:1、本发明工艺采用非均相催化剂聚乙烯基咪唑-二乙烯基苯作为醚化反应的催化剂,该催化剂表现出活性高,反应速率快,选择性高的优点,催化剂与反应物和产物易于分离,无废物排出。

21.2、本发明工艺中醚化反应速度快,操作条件温和,甲醇与环氧丙烷化学反应为不可逆反应,同时反应物和生成物之间不形成新的共沸物。另外,碳酸二甲酯不会与环氧丙烷或醚化产物进行反应。且一旦反应生成丙二醇甲醚,便利用分离使其快速离开反应区而进入塔釜,所以分子量超过丙二醇单甲醚的副产物几乎不存在,抑制了高沸点副产物的生成,具有简化流程和能耗低等优点。由此本发明方法解决了碳酸二甲酯、甲醇难以分离的问题,可保证获得高纯度碳酸二甲酯(碳酸二甲酯摩尔组成>99%)。

22.3、本发明工艺中由催化精馏塔反应得到的碳酸二甲酯-丙二醇甲醚共沸混合物进入第二精馏塔进行分离,在第二精馏塔得到碳酸二甲酯和丙二醇甲醚,反应条件温和,操作简单。

23.4、本发明工艺通过反应有效打破甲醇-碳酸二甲酯共沸瓶颈,轻易改变共沸物的相对挥发度,降低了能耗,提高了产品质量。且催化精馏塔温度和压力较高,其塔顶热蒸汽可以作为低压精馏塔再沸器的热源充分利用。同时在本发明工艺中,催化精馏塔为加压塔,第二精馏塔为常压塔。这些因素都使运行成本得到了降低。

24.5、本发明工艺除了直接得到碳酸二甲酯外,还得到了丙二醇甲醚,该产品绿色无毒,被称为“万能溶剂”,可广泛应用于涂料、油墨、油漆、印刷、电子化学品、染料、净洗、纺织等行业中。所以本发明工艺无废物排放,不仅节能环保,而且还具有很好的经济效益。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

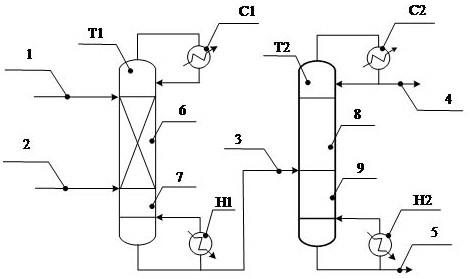

26.图1为本发明催化精馏塔的结构示意图。t1、t2分别是催化精馏塔和第二精馏塔,c1、c2分别是催化精馏塔和第二精馏塔的塔顶冷凝器,h1、h2分别是催化精馏塔和第二精馏

塔的塔釜再沸器。6、7分别为催化精馏塔t1的反应段和提馏段,8、9分别为第二精馏塔t2的精馏段和提馏段。催化精馏塔t1的侧线1为碳酸二甲酯-甲醇混合物进料口,2为环氧丙烷进料口,塔釜再沸器h1的出料口3为碳酸二甲酯和丙二醇甲醚混合物出料口,也是第二精馏塔t2的进料口。第二精馏塔t2塔顶冷凝器h2的出料口4为碳酸二甲酯的出料口,再沸器h2的出料口5为丙二醇甲醚的出料口。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明所用催化剂聚乙烯基咪唑-二乙烯基苯是引用专利号为zl201911281418.3公开的方法所制备的催化剂。

29.实施例1一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺:如图1所示,催化精馏塔t1包括反应段6,提馏段7,冷凝器c1,再沸器h1,塔底产品出料口3。在反应段6设置1个碳酸二甲酯-甲醇混合物进料口和1个环氧丙烷进料口。催化精馏塔t1的设备和结构参数为:催化精馏塔t1设置36块理论塔板,碳酸二甲酯-甲醇混合物进料口1设置在第2块塔板上,环氧丙烷进料口2设置在第28块塔板上。催化精馏塔t1的操作条件为:碳酸二甲酯-甲醇混合物进料流量为10 kml/h,其中甲醇占84%(摩尔分数),环氧丙烷进料流量为8.5 kmol/h,甲醇和环氧丙烷的进料摩尔比为1:1.01,催化剂添加量为50 kg,操作压力为0.68 mpa,塔顶全回流,再沸比为4.8。

30.第二精馏塔t2包括精馏段8,提馏段9,冷凝器c2,再沸器h2,塔顶产品出料口4,塔底产品出料口5,在第二精馏塔侧线设置1个碳酸二甲酯-丙二醇甲醚混合物进料口3。第二精馏塔t2的设备和结构参数为:第二精馏塔t2设置26块理论塔板,碳酸二甲酯-丙二醇甲醚混合物进料口3设置在第15块塔板上。第二精馏塔t2的操作条件为:操作压力为0.1mpa,塔顶全回流,再沸比为2.2。

31.经计算,催化精馏塔t1塔顶温度为122.10 ℃,塔釜温度为184.90 ℃,环氧丙烷转化率为100%。

32.第二精馏塔t2塔塔顶温度为89.72 ℃,产物摩尔组成为:碳酸二甲酯99.9%。

33.第二精馏塔t2塔塔釜温度为120.33 ℃,产物摩尔组成为:丙二醇甲醚99.99%,其中,主产物1-甲氧基-2-丙醇选择性95.6%。

34.实施例2一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺:催化精馏塔t1包括反应段6,提馏段7,冷凝器c1,再沸器h1,塔底产品出料口3。在反应段6设置1个碳酸二甲酯-甲醇混合物进料口和1个环氧丙烷进料口。催化精馏塔t1的设备和结构参数为:催化精馏塔t1设置38块理论塔板,碳酸二甲酯-甲醇混合物进料口1设置在第2块塔板上,环氧丙烷进料口2设置在第30块塔板上。催化精馏塔t1的操作条件为:碳酸二甲酯-甲醇混合物进料流量为10 kml/h,其中甲醇占86%(摩尔分数),环氧丙烷进料流量

为8.8kmol/h,甲醇和环氧丙烷的进料摩尔比为1:1.01,催化剂添加量为52 kg,操作压力为0.7mpa,塔顶全回流,塔釜再沸比为5.2。

35.第二精馏塔t2包括精馏段8,提馏段9,冷凝器c2,再沸器h2,塔顶产品出料口4,塔底产品出料口5,在第二精馏塔侧线设置1个碳酸二甲酯-丙二醇甲醚混合物进料口3。第二精馏塔t2的设备和结构参数为:第二精馏塔t2设置24块理论塔板,碳酸二甲酯-丙二醇甲醚混合物进料口3设置在第15块塔板上。第二精馏塔t2的操作条件为:操作压力为0.1mpa,塔顶全回流,再沸比为3.5。

36.经计算,催化精馏塔t1塔顶温度为123.16 ℃,塔釜温度为187.75 ℃,环氧丙烷转化率100%。

37.第二精馏塔t2塔塔顶温度为89.82℃,产物摩尔组成为:碳酸二甲酯99.9%。

38.第二精馏塔t2塔塔釜温度为120.33 ℃,产物摩尔组成为:丙二醇甲醚100%,其中,主产物1-甲氧基-2-丙醇选择性95.6%。

39.实施例3一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺:催化精馏塔t1包括反应段6,提馏段7,冷凝器c1,再沸器h1,塔底产品出料口3。在反应段6设置1个碳酸二甲酯-甲醇混合物进料口和1个环氧丙烷进料口。催化精馏塔t1的设备和结构参数为:催化精馏塔t1设置40块理论塔板,碳酸二甲酯-甲醇混合物进料口1设置在第2块塔板上,环氧丙烷进料口2设置在第32块塔板上。催化精馏塔t1的操作条件为:碳酸二甲酯-甲醇混合物进料流量为10 kml/h,其中甲醇占90%(摩尔分数),环氧丙烷进料流量为9.1kmol/h,甲醇和环氧丙烷的进料摩尔比为1:1.01,催化剂添加量为54 kg,操作压力为0.72mpa,塔顶全回流,再沸比为6.2。

40.第二精馏塔t2包括精馏段8,提馏段9,冷凝器c2,再沸器h2,塔顶产品出料口4,塔底产品出料口5,在第二精馏塔侧线设置1个碳酸二甲酯-丙二醇甲醚混合物进料口3。第二精馏塔t2的设备和结构参数为:第二精馏塔t2设置20块理论塔板,碳酸二甲酯-丙二醇甲醚混合物进料口3设置在第10块塔板上。第二精馏塔t2的操作条件为:操作压力为0.1mpa,塔顶全回流,再沸比为3。

41.经计算,催化精馏塔t1塔顶温度为123.15 ℃,塔釜温度为189.44 ℃,环氧丙烷转化率100%。

42.第二精馏塔t2塔塔顶温度为87.95 ℃,产物摩尔组成为:碳酸二甲酯99.4%。

43.第二精馏塔t2塔塔釜温度为119.93 ℃,产物摩尔组成为:丙二醇甲醚99.8%,其中,主产物1-甲氧基-2-丙醇选择性95.0%。

44.实施例4一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺:催化精馏塔t1包括反应段6,提馏段7,冷凝器c1,再沸器h1,塔底产品出料口3。在反应段6设置1个碳酸二甲酯-甲醇混合物进料口和1个环氧丙烷进料口。催化精馏塔t1的设备和结构参数为:催化精馏塔t1设置42块理论塔板,碳酸二甲酯-甲醇混合物进料口1设置在第2块塔板上,环氧丙烷进料口2设置在第35块塔板上。催化精馏塔t1的操作条件为:碳酸二甲酯-甲醇混合物进料流量为10 kml/h,其中甲醇占93%(摩尔分数),环氧丙烷进料流量为9.4kmol/h,甲醇和环氧丙烷的进料摩尔比为1:1.02,催化剂添加量为56 kg,操作压力为

0.74 mpa,塔顶全回流,再沸比为6.5。

45.第二精馏塔t2包括精馏段8,提馏段9,冷凝器c2,再沸器h2,塔顶产品出料口4,塔底产品出料口5,在第二精馏塔侧线设置1个碳酸二甲酯-丙二醇甲醚混合物进料口3。第二精馏塔t2的设备和结构参数为:第二精馏塔t2设置22块理论塔板,碳酸二甲酯-丙二醇甲醚混合物进料口3设置在第15塔板上。第二精馏塔t2的操作条件为:操作压力为0.1mpa,塔顶全回流,再沸比为2.5。

46.经计算,催化精馏塔t1塔顶温度为125.20℃,塔釜温度为194.15℃,环氧丙烷转化率100%。

47.第二精馏塔t2塔塔顶温度为89.82℃,产物摩尔组成为:碳酸二甲酯99.9%。

48.第二精馏塔t2塔塔釜温度为120.01℃,产物摩尔组成为:丙二醇甲醚99.9%,其中,主产物1-甲氧基-2-丙醇选择性95.7 %。

49.实施例5一种从近共沸浓度碳酸二甲酯-甲醇混合物中除去甲醇制取碳酸二甲酯的工艺:催化精馏塔t1包括反应段6,提馏段7,冷凝器c1,再沸器h1,塔底产品出料口3。在反应段6设置1个碳酸二甲酯-甲醇混合物进料口和1个环氧丙烷进料口。催化精馏塔t1的设备和结构参数为:催化精馏塔设置45块理论塔板,碳酸二甲酯-甲醇混合物进料口1设置在第2块塔板上,环氧丙烷进料口2设置在第35块塔板上。催化精馏塔t1的操作条件为:碳酸二甲酯-甲醇混合物进料流量为10 kml/h,其中甲醇占96%(摩尔分数),环氧丙烷进料流量为9.8kmol/h,甲醇和环氧丙烷的进料摩尔比为1:1.02,催化剂添加量为58 kg,操作压力为0.8 mpa,塔顶全回流,再沸比为6.8。

50.第二精馏塔t2包括精馏段8,提馏段9,冷凝器c2,再沸器h2,塔顶产品出料口4,塔底产品出料口5,在第二精馏塔侧线设置1个碳酸二甲酯-丙二醇甲醚混合物进料口3。第二精馏塔t2的设备和结构参数为:第二精馏塔t2设置30块理论塔板,碳酸二甲酯-丙二醇甲醚混合物进料口3设置在第20块塔板上。第二精馏塔t2的操作条件为:操作压力为0.1mpa,塔顶全回流,再沸比为2。

51.经计算,催化精馏塔t1塔顶温度为128.12℃,塔釜温度为200.28℃,环氧丙烷转化率100%。

52.第二精馏塔t2塔塔顶温度为89.80 ℃,产物摩尔组成为:碳酸二甲酯99.9%。

53.第二精馏塔t2塔塔釜温度为120.19 ℃,产物摩尔组成为:丙二醇甲醚99.9%,其中,主产物1-甲氧基-2-丙醇选择性95.1 %。

54.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1