聚酯材料组合物及其应用和光固化方法

1.本发明涉及高分子化学和材料化学领域,具体涉及一种聚酯材料组合物及其应用和光固化方法。

背景技术:

2.增材制造(又称3d打印)作为一种快速成型技术,以模型文件为基础,利用可粘接材料逐层构造立体结构。利用生物医用材料进行3d打印在近年来取得了长足发展,以其能便捷构建复杂结构的优势在组织工程等领域展现出巨大潜力。常见的生物3d打印技术包括挤出式打印、数字光处理打印等方法。挤出式打印通过挤出生物墨水材料形成连续的纤维来搭建立体结构。在挤出式打印中,材料可以从喷嘴挤出到空气中或液面下。数字光处理(又称dlp)打印技术主要通过光投影控制固化区域,逐层固化光敏树脂,从而创建出3d打印对象。挤出式打印和数字光处理打印的共同点是要求材料能够在尽量短的时间内完成光固化,但两种方法对材料的流变学性质有完全不同的要求。挤出式打印中,材料要具有剪切变稀的特性,即能为打印结构提供力学支持的高粘度材料。而数字光处理打印中的打印平台持续移动,带动已固化结构从未固化液体中逐层脱离,需要材料的粘度较低。

3.聚酯作为一类常见的合成高分子材料,具有拉伸强度高、透明度高、生物相容性好、可生物降解等优点,在生物医用材料领域应用广泛。nature materials,15,669-678(2016)中报道了一种新型聚酯材料,聚1,8-辛二醇马来酸柠檬酸酯(简称pomac),结构如式(i)所示,除上述优点外还具有弹性好、抗凝血、可光固化的特性,在体外组织与器官再造领域有广阔的应用前景,有望用于器官中复杂血管网络和支架等结构的构建。然而,按照文中制备的pomac光固化效率低,流变性质不理想,限制了该材料在生物3d打印中的应用。

4.按照文献方法合成pomac得到的产物是无色至微黄色液体,核磁共振表征的结果与文献一致,质谱测得的平均分子量约为1000g/mol。室温下pomac粘稠,能缓慢流动,当温度升至60℃以上,pomac粘度显著降低。pomac中的马来酸酯结构单元提供可光固化位点,可以通过光引发的自由基反应与另一高分子链或体系中马来酸酯形成共价键,提高聚酯材料的稳定性和承压强度。在加入质量分数0.5-1%的光引发剂(irgacure 2959或irgacure 1173)时,2mm厚度的pomac在光照十分钟后(365nm照射,强度最高80mw/cm2)并未完全固化(“未完全固化”指仍为粘稠液体,未能形成一整块胶状固体)。仅靠提高光照强度和延长光照时间仍然无法使得材料充分固化,并且会导致材料严重发黄,透明度降低。此外,考虑到空气中氧气可能阻碍光固化,对该体系通入惰性气体除氧,但仍然无法固化。现有适用于水溶液的快速固化光引发体系(例如苯基(2,4,6-三甲基苯甲酰基)磷酸锂、钌配合物-过硫酸盐的混合物、曙红y-三乙醇胺的混合物等)均无法用于pomac,主要问题包括(1)引发剂在pomac中难以均匀分散,导致产品透明度低和局部无法固化;或(2)快速固化需要提高引发剂含量,使得其颜色加深,也导致产品透明度低。除影响美观外,透明度下降会妨碍后续实验中对生物活性的研究。有其他报道避开了上述光固化的问题,采取加热固化的方法,但需要在80℃以上维持数个小时才能完成固化。除了固化效率低,pomac本身的流变性质在接近

室温的温度下既不利于挤出式打印,也不利于数字光处理打印,需要改进其流变性质以满足两种打印方式各自对材料的要求。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的光固化时间长、材料性质不利于打印等问题,提供多种聚酯材料组合物及其应用和光固化方法,采用本发明的聚酯材料组合物,可显著缩短光固化时间。

6.为了实现上述目的,本发明第一方面提供一种光固化聚酯材料组合物,其中,该组合物含有具有式(i)所示结构的聚酯(以下也简称为pomac)、光引发剂和乙烯基单体,

[0007][0008]

优选地,含有具有式(i)所示结构的聚酯、光引发剂和乙烯基单体的摩尔比为1:0.02-0.1:0.2-10。

[0009]

根据本发明第二方面,提供一种用于挤出式打印的聚酯材料组合物,其中,该组合物含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和增稠剂,

[0010][0011]

优选地,含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和增稠剂的摩尔比为1:0.02-0.2:0.2-10:0.01-0.1。

[0012]

优选地,所述增稠剂为pluronic f127、聚乙二醇、聚乳酸、聚己内酯、聚丙烯酰胺、聚丙交酯-乙交酯和聚己二酸酯中的一种或多种。

[0013]

根据本发明第三方面,提供一种用于数字光处理打印的聚酯材料组合物,其中,该组合物含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和溶剂,

[0014][0015]

优选地,含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和溶剂的摩尔比为1:0.02-0.1:0.2-10:3-10。

[0016]

优选地,所述溶剂为聚乙二醇二甲醚、聚乙二醇单甲醚、二甲基亚砜和二甲基甲酰胺中的一种或多种。

[0017]

优选地,所述光引发剂为irgacure 2959、irgacure 1173、安息香双甲醚和苯基(2,4,6-三甲基苯甲酰基)磷酸锂中的一种或多种。

[0018]

优选地,所述乙烯基单体为n-乙烯基吡咯烷酮、聚乙二醇甲基丙烯酸酯、2-羟基乙基甲基丙烯酸酯和n-乙烯基己内酰胺中的一种或多种。

[0019]

优选地,所述聚酯材料组合物还包括具有二苯甲酮或苯并三唑结构的紫外线吸收

剂中的一种或多种。

[0020]

根据本发明第四方面,提供一种聚酯材料组合物光固化的方法,该方法包括:在使所述聚酯材料组合物浇筑或打印后,使其照射紫外线的步骤,其特中,所述聚酯材料组合物为第一方面所述的光固化聚酯材料组合物、第二方面所述的用于挤出式打印的聚酯材料组合物或第三方面所述的用于数字光处理打印的聚酯材料组合物。

[0021]

优选地,光照强度为5-80mw/cm2,更优选为10-40mw/cm2。

[0022]

优选地,在所述聚酯材料组合物为第一方面所述的光固化聚酯材料组合物时,光照时间为5-30秒,更优选为10-20秒。

[0023]

在所述聚酯材料组合物为第二方面所述的光固化聚酯材料组合物时,光照时间为5-120秒,更优选为20-60秒。

[0024]

在所述聚酯材料组合物为第三方面所述的用于数字光处理打印的聚酯材料组合物时,光照时间为5-30秒,优选为10-20秒。

[0025]

根据本发明第五方面,提供本发明的光固化聚酯材料组合物(包括第一方面所述的光固化聚酯材料组合物、第二方面所述的光固化聚酯材料组合物和第三方面所述的用于数字光处理打印的聚酯材料组合物)在组织工程或器官体外制造中的应用

[0026]

通过上述技术方案,本发明具有以下优点:

[0027]

1)本发明提供的光固化的聚酯材料,通过含有pomac、光引发剂和乙烯基单体,克服了原先pomac材料光固化时间长和成功率低的困难。

[0028]

2)在缩短固化时间的前提下,本发明提供一种生物打印材料组合物(也既本发明的用于挤出式打印的聚酯材料组合物和用于数字光处理打印的聚酯材料组合物),其体系含有pomac、光引发剂、乙烯基单体、以及针对不同打印技术添加的可以改善材料流变性质的添加剂。针对挤出式液面下打印添加增稠剂使其具有剪切变稀的特点,针对数字光处理打印添加溶剂使其粘度降低易于流动。该方法可以使基于同种聚酯的材料在经过简单处理后满足不同3d打印技术对材料性质的要求。

[0029]

3)本发明提供的生物打印材料组合物,原料易得,制备方法简单,便于根据具体需求调控材料特性,能够成为一种用于组织和器官生物打印的弹性材料。

附图说明

[0030]

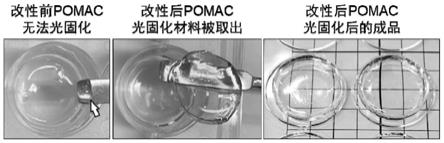

图1为实施例4和对比例1的聚酯材料的光固化性质对比图,其中,左图为不含乙烯基单体的对照组(对比例1);中图为实施例4制备得到的无色透明弹性薄片的图;右图为将按照实施例4的方法制备得到的弹性薄片平铺的图。

[0031]

图2为聚酯材料液面下打印示意图与实物照片,其中,左图为液面下挤出式打印技术的截面示意图;中图为分支网络的设计图案;右图为按照实施例6操作进行液面下打印并固化后的整块材料的照片,虚线框中所示为打印出分支网络图案的部分。

[0032]

图3为表示乙烯基单体含量对固化后材料模量的影响的图。

具体实施方式

[0033]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各

个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0034]

为了实现上述目的,本发明第一方面提供一种光固化聚酯材料组合物,其中,该组合物含有具有式(i)所示结构的聚酯(以下也简称为pomac)、光引发剂和乙烯基单体,

[0035][0036]

根据本发明,优选地,含有具有式(i)所示结构的聚酯、光引发剂和乙烯基单体的摩尔比为1:0.02-0.1:0.2-10;更优选地,含有具有式(i)所示结构的聚酯、光引发剂和乙烯基单体的摩尔比为1:0.02-0.05:0.2-1。

[0037]

根据本发明第二方面,提供一种用于挤出式打印的聚酯材料组合物,其中,该组合物含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和增稠剂,

[0038][0039]

根据本发明,出于提高材料粘度以用于挤出式打印的考虑,优选地,含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和增稠剂的摩尔比为1:0.02-0.2:0.2-10:0.01-0.1;更优选地,含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和增稠剂的摩尔比为1:0.05-0.15:0.5-2:0.02-0.05。

[0040]

根据本发明,优选地,所述增稠剂为pluronic f127、聚乙二醇、聚乳酸、聚己内酯、聚丙烯酰胺、聚丙交酯-乙交酯和聚己二酸酯中的一种或多种。

[0041]

根据本发明第三方面,提供一种用于数字光处理打印的聚酯材料组合物,其中,该组合物含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和溶剂,

[0042][0043]

根据本发明,出于降低材料粘度以用于数字光处理打印的考虑,优选地,含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和溶剂的摩尔比为1:0.02-0.1:0.2-10:3-10更优选地,含有具有式(i)所示结构的聚酯、光引发剂、乙烯基单体和溶剂的摩尔比为1:0.05-0.15:1-5:4-8。

[0044]

根据本发明,优选地,所述溶剂为聚乙二醇二甲醚、聚乙二醇单甲醚、二甲基亚砜和二甲基甲酰胺中的一种或多种。

[0045]

根据本发明,优选地,所述含有具有式(i)所示结构的聚酯pomac按照nature materials,15,669-678(2016)中报道的方法合成。具体地,所述合成方法可以为:将1,8-辛二醇、柠檬酸和马来酸酐以5:1:4摩尔比混合,并在氮气氛围下在160℃下熔化。将温度降至140度并将混合物搅拌3小时。然后将所得预聚物溶液溶解在1,6-二氧六环中,再将该溶液加入蒸馏水中沉淀,收集沉淀的聚合物并冷冻干燥2天,得到聚酯pomac。

[0046]

根据本发明,优选地,所述光引发剂为irgacure 2959、irgacure 1173、安息香双甲醚和苯基(2,4,6-三甲基苯甲酰基)磷酸锂中的一种或多种。

[0047]

根据本发明,优选地,所述乙烯基单体为n-乙烯基吡咯烷酮、聚乙二醇甲基丙烯酸酯、2-羟基乙基甲基丙烯酸酯和n-乙烯基己内酰胺中的一种或多种。

[0048]

根据本发明,优选地,所述聚酯材料组合物还包括具有二苯甲酮或苯并三唑结构的紫外线吸收剂中的一种或多种。

[0049]

根据本发明第四方面,提供一种聚酯材料组合物光固化的方法,该方法包括:在使所述聚酯材料组合物浇筑或打印后,使其照射紫外线的步骤,其特中,所述聚酯材料组合物为第一方面所述的光固化聚酯材料组合物、第二方面所述的用于挤出式打印的聚酯材料组合物或第三方面所述的用于数字光处理打印的聚酯材料组合物。

[0050]

根据本发明,优选地,光照的波长≤365nm。此外,光照强度可以为5-80mw/cm2,优选为10-40mw/cm2。

[0051]

根据本发明,优选地,在所述聚酯材料组合物为第一方面所述的光固化聚酯材料组合物时,光照时间为5-30秒,更优选为10-20秒。

[0052]

根据本发明,优选地,在所述聚酯材料组合物为第二方面所述的光固化聚酯材料组合物时,光照时间为5-120秒,更优选为20-60秒。

[0053]

根据本发明,优选地,在所述聚酯材料组合物为第三方面所述的用于数字光处理打印的聚酯材料组合物时,光照时间为5-30秒,优选为10-20秒。

[0054]

根据本发明第五方面,提供本发明的光固化聚酯材料组合物(包括第一方面所述的光固化聚酯材料组合物、第二方面所述的光固化聚酯材料组合物和第三方面所述的用于数字光处理打印的聚酯材料组合物)在组织工程或器官体外制造中的应用

[0055]

以下将通过实施例对本发明进行详细描述,但本发明并不仅限于下述实施例。

[0056]

以下实施例中,pomac按照nature materials,15,669-678(2016)中报道的方法合成。pluronic f127(aldrich,p2443)、n-乙烯基吡咯烷酮(百灵威,323197)、2-羟基乙基甲基丙烯酸酯(伊诺凯,a69527)、聚乙二醇甲基丙烯酸酯(tci,p2699,平均分子量500)、聚乙二醇二甲醚(伊诺凯,a00077,平均分子量250;aldrich,8141710500,平均分子量500)、irgacure 2959(aldrich,410896)、irgacure 1173(伊诺凯,a27795)均为市售试剂。用于光固化的光源设备为mejiro genossen公司生产的mua-165紫外光源,并装有365nm滤光片。用于测量光照强度的设备为北京中教金源生产的cel-np2000光功率计。

[0057]

实施例1

[0058]

用于说明本发明第一方面的光固化聚酯材料组合物。

[0059]

在60℃下将1g pomac、0.05g 2-羟基乙基甲基丙烯酸酯和0.005g irgacure 1173混合均匀,注入24孔板的其中一孔(液面高度约2mm),冷却到室温。置于365nm光源下,设置光照强度为10mw/cm2,光照120秒后从光源处撤离。用蒸馏水和75%乙醇分别冲洗三次后从孔板中取出,得到无色透明的弹性薄片s1。

[0060]

实施例2

[0061]

用于说明本发明第一方面的光固化聚酯材料组合物。

[0062]

在60℃下将1g pomac、0.2g聚乙二醇甲基丙烯酸酯和0.2g irgacure2959混合均匀,注入24孔板的其中一孔(液面高度约2mm),冷却到室温。置于365nm光源下,设置光照强

度为80mw/cm2,光照5秒后从光源处撤离。用蒸馏水和75%乙醇分别冲洗三次后从孔板中取出,得到无色透明的弹性薄片s2。

[0063]

实施例3

[0064]

用于说明本发明第一方面的光固化聚酯材料组合物。

[0065]

在60℃下将1g pomac、0.1g n-乙烯基吡咯烷酮和0.01g irgacure 2959混合均匀,注入24孔板的其中一孔(液面高度约2mm),冷却到室温。置于365nm光源下,设置光照强度为40mw/cm2,光照10秒后从光源处撤离。用蒸馏水和75%乙醇分别冲洗三次后从孔板中取出,得到无色透明的弹性薄片s3。

[0066]

实施例4

[0067]

在60℃下将1g pomac、0.05g n-乙烯基吡咯烷酮和0.005g irgacure 1173混合均匀,注入内径约20mm的透明塑料容器,冷却到室温。置于365nm光源下,设置光照强度为80mw/cm2,光照10秒后从光源处撤离。如图1的中图所示,得到无色透明的形状完整的弹性薄片s4,用不锈钢药匙将其从容器中取出。

[0068]

另外,图1的右图是将按照上述方法制备得到的弹性薄片平铺的图,通过该图可知,弹性薄片具有良好的透光性。

[0069]

对比例1

[0070]

未使用n-乙烯基吡咯烷酮的对比例:在60℃下将1g pomac和0.005g irgacure 1173混合均匀,注入内径约20mm的透明塑料容器,冷却到室温。置于365nm光源下,设置光照强度为80mw/cm2,光照10秒后从光源处撤离。如图1的左图所示,得到淡黄色粘稠液体,无法得到形状完整的弹性固体薄片。

[0071]

实施例5

[0072]

用于说明本发明第二方面的光固化聚酯材料组合物。

[0073]

在60℃下将1g pomac、0.1g聚乙二醇、0.1g n-乙烯基吡咯烷酮和0.01girgacure 2959混合均匀,趁热注入培养皿中,冷却到室温。将预先配好的30重量%pluronic f127水溶液通过挤出式打印的方式在此pomac的液面下打印出分支网络形状,打印完毕后置于365nm光源下,设置光照强度为10mw/cm2,光照120秒后从光源处撤离。用蒸馏水和75%乙醇分别冲洗三次后从培养皿中取出,得到内部带有图案的透明的弹性薄片。为除去pluronic f127溶芯材料,切掉四周多余部分和分支网络的首尾两端,放回培养皿中并加入蒸馏水,置于4℃冰箱中等待pluronic f127溶出,在pomac内部留下中空管道,得到打印成型带有分支管网的pomac弹性薄片。

[0074]

实施例6

[0075]

用于说明本发明第二方面的光固化聚酯材料组合物。

[0076]

在60℃下将1g pomac、1g聚己内酯、0.5g n-乙烯基吡咯烷酮和0.02girgacure 2959混合均匀,趁热注入培养皿中,冷却到室温。将预先配好的30重量%pluronic f127水溶液通过挤出式打印的方式在此pomac的液面下打印出分支网络形状,打印完毕后置于365nm光源下,设置光照强度为40mw/cm2,光照10秒后从光源处撤离。后续按照实施例4对应步骤操作,得到打印成型带有分支管网的pomac弹性薄片。

[0077]

实施例7

[0078]

用于说明本发明第二方面的光固化聚酯材料组合物。

[0079]

在60℃下将1g pomac、0.4g pluronic f127、0.2g n-乙烯基吡咯烷酮和0.02g irgacure 2959混合均匀,趁热注入培养皿中,冷却到室温。将预先配好的30重量%pluronic f127水溶液通过挤出式打印的方式在此pomac的液面下打印出分支网络形状,打印完毕后置于365nm光源下,设置光照强度为20mw/cm2,光照30秒后从光源处撤离。后续按照实施例4对应步骤操作,得到打印成型带有分支管网的pomac弹性薄片。

[0080]

图2为聚酯材料液面下打印示意图与实物照片。其中,左图为液面下挤出式打印技术的截面示意图,在左图中,箭头1表示待固化的聚酯材料(1g pomac、0.4g pluronic f127、0.2g n-乙烯基吡咯烷酮和0.02g irgacure 2959混合均匀)置于直径35mm透明塑料容器中;箭头2表示打印喷头移动同时在聚酯材料液面下挤出喷头内的熔芯材料(30重量%pluronic f127水溶液);箭头3表示打印喷头按预设路径移动并挤出完毕后(中图为分支网络设计图案的预设路径),用365nm紫外光照射容器中的材料(光照强度为20mw/cm2,光照30秒),得到内部嵌入设计图案的透明弹性聚酯材料。右图为按照实施例7操作进行液面下打印并固化后的整块材料的照片,虚线框中所示为打印出分支网络图案的部分。

[0081]

对比例2

[0082]

在60℃下将1g pomac、0.2g n-乙烯基吡咯烷酮和0.02g irgacure 2959混合均匀,按照实施例6的步骤和实验条件操作。虽然能得到内部带有图案的透明的弹性薄片,但由于受到针头扰动,得到的图案扭曲变形。

[0083]

实施例8

[0084]

在60℃下将1g pomac、0.5g聚乙二醇二甲醚、0.5g n-乙烯基吡咯烷酮和0.02g irgacure 2959混合均匀,冷却到室温后注入数字光处理打印的液体池中。选定待打印的模型文件,用波长为365nm的光源照射进行数字光处理逐层打印,调整固化位置的光照强度为10mw/cm2,设置层厚0.1mm,每层光照3秒,得到打印成型的实物。

[0085]

实施例9

[0086]

在60℃下将1.5g pomac、0.3g二甲基亚砜、0.2g n-乙烯基吡咯烷酮和0.02g irgacure 2959混合均匀,冷却到室温后注入数字光处理打印的液体池中。选定待打印的模型文件,用波长为365nm的光源照射进行数字光处理逐层打印,调整固化位置的光照强度为10mw/cm2,设置层厚0.1mm,每层光照10秒,得到打印成型的实物。

[0087]

实施例10

[0088]

在60℃下将0.6g pomac、1.4g聚乙二醇二甲醚、0.2g n-乙烯基吡咯烷酮和0.01g irgacure 2959混合均匀,冷却到室温后注入数字光处理打印的液体池中。选定待打印的模型文件,用波长为365nm的光源照射进行数字光处理逐层打印,调整固化位置的光照强度为10mw/cm2,设置层厚0.1mm,每层光照8秒,得到打印成型的实物。

[0089]

测试例1

[0090]

使用流变仪测定光固化后得到弹性固体薄片(外观如图1右图)的在不同温度、振幅、频率下的储存模量和损耗模量,用储存模量和损耗模量分别对温度、振幅、频率进行作图(见图3)。图中对比了具有n-乙烯基吡咯烷酮不同用量的两种材料:灰色数据点对应材料组成1g pomac、0.10g n-乙烯基吡咯烷酮和0.005g irgacure 1173;黑色数据点对应材料组成1g pomac、0.05g n-乙烯基吡咯烷酮和0.005g irgacure 1173。两种材料均置于365nm光源下,设置光照强度同为80mw/cm2光照10秒后从光源处撤离。通过图3可知,增加n-乙烯

基吡咯烷酮的用量时,得到的聚酯材料模量提高。

[0091]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1