一种可降解聚酯材料及其制备方法与流程

1.本发明涉及降解材料技术领域,具体涉及一种可降解聚酯材料及其制备方法。

背景技术:

2.生物降解聚酯(pbat)是一种新型的全可降解聚酯材料。pbat中含柔性的脂肪链和刚性的芳香键,因而具有高韧性和耐高温性,而由于酯键的存在,促使其同时具有生物可降解性。但由于芳香族pbt链段的存在,促使其降解速率也相对较慢,限制了其使用的用途,并且提高了使用的成本。

3.以上现有的改性可降解聚酯材料,虽然能够满足拉伸强度或延伸率等力学性,但是,现有的改性可降解聚酯材料的降解速率低,使得生产成本较高,不利于进行大规模的生产操作。

技术实现要素:

4.针对现有技术存在的不足,本发明提出一种可降解聚酯材料及其制备方法,以解决现有的可降解聚酯材料的降解速率低,导致生产成本较高的问题。

5.为达到上述目的,本发明采用如下技术方案:一种可降解聚酯材料,按质量份数计,包括以下组分:

6.填充剂:9~30份;

7.生物降解聚酯:70~90份;

8.相容剂:3~5份;以及

9.辅料。

10.优选的,所述填充剂包括活性滑石粉和活性碳酸钙。

11.优选的,按质量份数计,所述活性滑石粉和活性碳酸钙的具体组分为:

12.活性滑石粉:3~10份;

13.活性碳酸钙:6~20份。

14.优选的,所述辅料包括开口剂、热氧稳定剂或抗氧剂中的一种和有机硅化合物或润滑剂中的一种。

15.优选的,按质量份数计,所述热氧稳定剂或抗氧剂为0.1份,有机硅化合物或润滑剂为0.2份,开口剂为0.3份。

16.优选的,所述可降解聚酯材料为哑铃形。

17.本发明还提供一种可降解聚酯材料的制备方法,包括以下步骤:

18.将所述活性滑石粉、活性碳酸钙、生物降解聚酯、相容剂和辅料在搅拌锅中充分混合5-8min,形成混合料;

19.将所述混合料依次进行混合、剪切、挤出、牵条、冷却和造粒的处理,形成可降解聚酯材料。

20.优选的,所述混合料采用双螺杆挤出机依次进行混合、剪切、挤出、牵条、冷却和造

粒处理,形成可降解聚酯材料。

21.优选的,所述活性滑石粉由表面活性剂将滑石粉进行活性处理制备而成。

22.优选的,所述活性碳酸钙由表面活性剂将碳酸钙进行活性处理制备而成。

23.本方案产生的有益效果是:

24.通过将具有高极性、高性能、高流动、高分散和高润滑性的活性滑石粉与活性碳酸钙两种填充剂添加到生物降解聚酯和相容剂中进行共混改性,从而得到低成本、高性能和快速降解的全可降解聚酯材料。

具体实施方式

25.下面对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

26.一种可降解聚酯材料,按质量分数计,包括以下组分:

27.填充剂:9~30份;

28.生物降解聚酯:70~90份;

29.相容剂:3~5份;以及

30.辅料。

31.其中,辅料由开口剂、热氧稳定剂或抗氧剂中的一种和有机硅化合物或润滑剂中的一种组成。具体的,热氧稳定剂或抗氧剂为0.1份,有机硅化合物或润滑剂为0.2份,开口剂为0.3份。

32.其中,填充剂包括活性滑石粉和活性碳酸钙。

33.活性滑石粉和活性碳酸钙的具体组分为:

34.活性滑石粉:3~10份;

35.活性碳酸钙:6~20份。

36.具体的,活性滑石粉由表面活性剂或粉体改性剂将滑石粉进行活性处理制备而成。

37.活性碳酸钙由表面活性剂或粉体改性剂将碳酸钙进行活性处理制备而成。

38.使用表面活性剂或粉体改性剂将滑石粉和碳酸钙进行活性处理,使表面活性剂或粉体改性剂以吸附或化学键的方式与粒子表面结合,使粒子表面由亲水变为疏水,赋予粒子新的性质,使粒子与聚合物的相容性得以改善。从而得到高极性、高性能、高流动、高分散、高润滑性的活性滑石粉及活性碳酸钙的填充剂。

39.本发明还提供可降解聚酯材料的制备方法,具体制备的步骤如下:

40.步骤一、将活性滑石粉、活性碳酸钙、生物降解聚酯、相容剂和辅料在搅拌锅中充分混合5min,形成混合料。其中,也可以将活性滑石粉、活性碳酸钙、生物降解聚酯、相容剂和辅料在搅拌锅中充分混合还可选用6min或8min,形成混合料。

41.步骤二、将混合料依次进行混合、剪切、挤出、牵条、冷却和造粒的处理,形成可降解聚酯材料。

42.实施例一

43.按下列质量份数比称取各组分:

44.活性滑石粉:10份。

45.活性碳酸钙:20份。

46.生物降解聚酯:70份。

47.相容剂:3份。

48.辅料具体为:

49.抗氧剂:0.1份。

50.有机硅化合物:0.2份。

51.开口剂:0.3份。

52.同时,本发明的制备方法如下:

53.将活性滑石粉、活性碳酸钙、生物降解聚酯、相容剂和辅料在搅拌锅中充分混合5min,形成混合料;

54.将混合料依次进行混合、剪切、挤出、牵条、冷却和造粒的处理,形成可降解聚酯材料。然后将可降解聚酯材料制成标准拉伸实验的哑铃形样条。

55.获得的可降解聚酯材料按照进行力学性能检测的性能结果见表1和表2。

56.实施例二

57.按下列质量份数比称取各组分:

58.活性滑石粉:6份。

59.活性碳酸钙:14份。

60.生物降解聚酯:80份。

61.相容剂:4份。

62.辅料具体为:

63.抗氧剂:0.1份。

64.有机硅化合物:0.2份。

65.开口剂:0.3份。

66.同时,本发明的制备方法如下:

67.将活性滑石粉、活性碳酸钙、生物降解聚酯、相容剂和辅料在搅拌锅中充分混合5min,形成混合料;

68.将混合料依次进行混合、剪切、挤出、牵条、冷却和造粒的处理,形成可降解聚酯材料。然后将可降解聚酯材料制成标准拉伸实验的哑铃形样条。

69.获得的可降解聚酯材料按照进行力学性能检测的性能结果见表1和表2。

70.实施例三

71.按下列质量份数比称取各组分:

72.活性滑石粉:3份。

73.活性碳酸钙:6份。

74.生物降解聚酯:90份。

75.相容剂:5份。

76.辅料具体为:

77.热氧稳定剂:0.1份。

78.润滑剂:0.2份。

79.开口剂:0.3份。

80.同时,本发明的制备方法如下:

81.将活性滑石粉、活性碳酸钙、生物降解聚酯、相容剂和辅料在搅拌锅中充分混合5min,形成混合料。

82.将混合料依次进行混合、剪切、挤出、牵条、冷却和造粒的处理,形成可降解聚酯材料。然后将可降解聚酯材料制成标准拉伸实验的哑铃形的样条。

83.获得的可降解聚酯材料按照进行力学性能检测的性能结果见表1和表2。

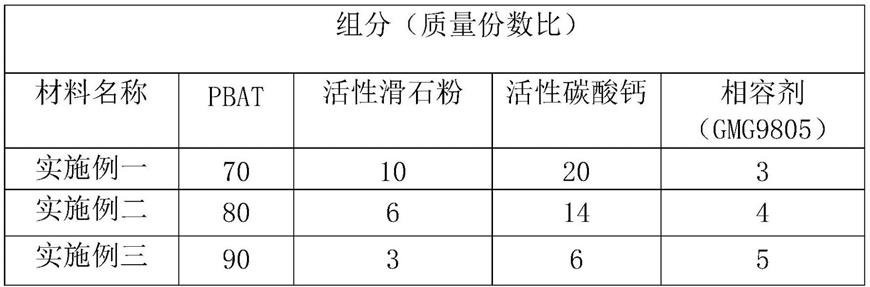

84.表1为实施例一至实施例三中去除辅料的组分对比表。

[0085][0086]

表1

[0087]

表2为实施例一至实施例三进行力学性能和降解速率的检测表,其中,检测项目中的标准为东莞全球环保科技有限公司的企业标准。

[0088]

其中,对力学性能和降解速率的检测方法具体为:

[0089]

用放射性c

14

标记法:用c

14

分别标记检测的可降解聚酯材料,在微生物的45天时间作用下产生co2,用碱性溶液吸收,用滴定法测出co2总量,再用放射性衰减率法测定c

14

的co2量,用c

14

的co2占产生的co2的百分数表示微生物侵蚀的程度(即降解速率),从而得出检测样品的生物降解性能。

[0090][0091]

表2

[0092]

通过实施例一至实施例三中参数值与对比样品中的参数值进行对比,本发明中的可降解聚酯材料,在拉伸强度和延伸率等力学性能达到良好满足的情况下,能高效率地发挥活性滑石粉与活性碳酸钙两种填充剂在产品中的协同作用,降解速率大幅度提高。

[0093]

同时,根据以上的对比试验,当活性碳酸钙与活性滑石粉的比例为2:1,活性碳酸

钙与活性滑石粉的重量之和所占质量百分比为10%左右时,不仅使得可降解聚酯材料的力学性能好,而且可降解聚酯材料的降解速率也高。并且根据以上的制备方法,本发明使用的原料少,使得生产的成本低更加的低廉,有利于大规模生产操作。

[0094]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1