一种甾体类原料药21位酰化的方法与流程

1.本发明涉及药物合成技术领域,尤其是涉及一种甾体类原料药21位酰化的方法。

背景技术:

2.临床工作中激素因具有较强的抗炎抗变态反应作用而广泛应用于支气管哮喘治疗中,近年来哮喘发病率在世界范围内呈上升趋势,在支气管哮喘的常规治疗中在抗生素、支气管扩张剂、止咳化痰等对症治疗不能达到满意疗效时,在无绝对禁忌证时应及早应用激素冲击治疗。

3.甾体类原料药21位酰化物如醋酸地塞米松、醋酸泼尼松龙、二丙酸倍他米松等是重要的肾上腺糖皮质激素类药品,具有调节糖、脂肪、和蛋白质的生物合成和代谢的作用,还具有抑制免疫应答、抗炎、抗毒、抗休克作用。其主要由甾体类原料药与酰化剂反应制得,如地塞米松、泼尼松龙与乙酸酐反应分别制得醋酸地塞米松、醋酸泼尼松龙,倍他米松-17-丙酸酯与丙酸酐反应制得二丙酸倍他米松。

4.目前,传统的酰化工艺多采用吡啶为溶剂兼催化剂进行反应制得,由于吡啶俗称“氮苯”,价格昂贵,不利于回收,严重污染环境,寻找绿色溶剂替代吡啶,一直是研发人员的技术难点。

5.以下专利申请公开了几种代表性去除吡啶的乙酰化工艺:

6.中国发明专利cn1603333,采用c3-c5的脂肪酮作溶剂,加入一定的醋酸盐,由氢化可的松、醋酸、醋酐合成制备醋酸氢化可的松。该方法虽用脂肪酮的低毒溶剂代替了吡啶,但合成工艺较复杂,所得产品收率较低,质量较差,且存在溶剂用量大、成本高、无法回收等问题,不适用扩大生产;

7.中国发明专利cn101781349a,采用偶极非质子作溶剂,加入有机胺作催化剂(三乙胺等),制备醋酸氢化可的松。虽该方法也能代替吡啶,但有机胺含氨氮太高,后续废水处理成本较高,不经济,而且收率距理论收率相差太多,不适用工业化生产;

8.中国发明专利cn104710494a,采用在偶极非质子溶剂中进行乙酰化反应,制备醋酸氢化可的松和醋酸泼尼松龙,偶极非质子溶剂代表溶剂为二甲基甲酰胺,该溶剂经过反应后进入废水中,产生大量的含氨氮废水,废水处理成本高,在绿色环保上仍是一大弊端;

9.中国发明专利cn201510023771.7,在制备醋酸氢化可的松的生产工艺中,采用偶极非质子作溶剂二甲基甲酰胺或二甲基亚砜、醋酸、乙酸钾体系,该工艺仍会产生高氨氮废水。

10.因此,针对上述问题,开发一种新型的甾体类原料药21位酰化的方法,以解决上述问题,是本领域技术人员亟需解决的一项技术问题。

技术实现要素:

11.本发明的目的在于提供一种甾体类原料药21位酰化的方法,该方法以丙酮或四氢呋喃替代有毒有害吡啶,所制备得到的甾体类原料药21位酰化物的收率和质量同时也得到

了提高。

12.本发明提供的甾体类原料药21位酰化的方法,包括以下步骤:

13.在催化剂的作用下,甾体类原料药与酰化试剂于有机溶剂中进行酰化反应,得到甾体类原料药21位酰化物;

14.所述催化剂为碱金属碳酸盐;

15.所述酰化试剂为乙酸酐和丙酸酐中的任意一种或两种;

16.所述有机溶剂为丙酮和四氢呋喃中的任意一种或两种;

17.所述甾体类原料药的结构式如下:

[0018][0019]

其中,r1为h或烯,r2为h或f,r3为h或f或烯,r4为oh或酮,r5为α甲基或β甲基,r6为oh或酯基。

[0020]

本发明采用不含氨氮的丙酮或四氢呋喃代替高毒、高氨氮的吡啶、二甲基甲酰胺及二甲基亚砜等溶剂,在整个合成工艺中避免了高氨氮废水的产生,减少了环境污染,降低了对操作者的伤害。此外,溶剂丙酮或四氢呋喃可通过蒸馏回收循环套用,大大节约了生产成本,符合绿色发展的理念,适于大规模的工业化生产;酰化反应的催化剂采用非酸性催化剂碱金属碳酸盐,有效避免了酸性催化剂的腐蚀性和副反应的发生,所制备得到的酰化物产品质量好,色泽浅;酰化试剂采用活性中等的酸酐,即避免了酰氯因较强反应活性导致的副反应,也避免了羧酸等活性较低酰化试剂对转化效率的影响。本发明所制备得到的甾体类原料药21位酰化物的收率最高可达106%,hplc纯度可达99.6%,因此,本发明的酰化工艺相比于现有技术中去除吡啶的乙酰化工艺,产品的质量和收率均得到了明显提高。

[0021]

作为本技术方案优选地,所述甾体类原料药、所述有机溶剂、所述酰化试剂和所述催化剂的质量比为1:(5-10):(0.4-2.0):(0.3-2)。

[0022]

具体地,为提高反应物的利用率及产物的转化率,在本发明中,甾体类原料药、有机溶剂、酰化试剂和催化剂的质量比为1:(5-10):(0.4-2.0):(0.3-2),具体可根据甾体类原料药的种类进行调整。

[0023]

作为本技术方案优选地,所述碱金属碳酸盐为碳酸钠、碳酸钾和碳酸氢钠中的任意一种或多种。

[0024]

本发明所使用的碱金属碳酸盐具体为碳酸钠、碳酸钾和碳酸氢钠中的任意一种或多种,通过增强酰化试剂酸酐酰基上碳原子的正电荷,来增强进攻甾体类原料药21位质子的反应能力。

[0025]

作为本技术方案优选地,所述酰化反应时,控制温度为35-40℃,时间为3-5h。

[0026]

本发明对酰化反应的具体条件不作具体限定,具体可控制反应温度为35-40℃,时间为3-5h。

[0027]

作为本技术方案优选地,所述酰化反应完成后,依次进行淬灭、浓缩、水洗、过滤和干燥,得到甾体类原料药21位酰化物。

[0028]

在酰化反应完成后,使用tlc检测反应完全,使用淬灭剂终止反应,并依次进行浓缩、水洗、过滤和干燥,即可得到甾体类原料药21位酰化物。

[0029]

作为本技术方案优选地,所述淬灭时,所使用的淬灭剂为氯化铵的水溶液和水中的任意一种或两种;

[0030]

优选地,所述淬灭剂的用量为甾体类原料药的0.8-1.2倍。

[0031]

因通常情况下,酰化反应不能彻底完成,一定时间后反应就会进行的很慢,此时可认为反应已经完成,为彻底终止反应,可加入淬灭剂。对于酸碱类无水反应,可选择氯化铵的水溶液和水作为淬灭剂,并优选为水,这里淬灭剂的用量为甾体类原料药的0.8-1.2倍,并优选为1倍。

[0032]

作为本技术方案优选地,所述水洗时,控制水的用量为甾体类原料药的8-12倍,温度为0-5℃。

[0033]

最后,在减压浓缩后,可冲入8-12倍0-5℃水中,充分搅拌、过滤干燥,即可得到甾体类原料药21位酰化物。

[0034]

本发明甾体类原料药21位酰化物指醋酸地塞米松、醋酸泼尼松龙、二丙酸倍他米松、氢化可的松、可的松、泼尼松、倍他米松等,但不限于此。

[0035]

作为本技术方案优选地,将甾体类原料药地塞米松和碳酸钠加入到丙酮中,升温至30-35℃,加入乙酸酐,于35-40℃下反应3-5h,反应完成后,依次进行淬灭、浓缩、水洗、过滤和干燥,得到醋酸地塞米松;

[0036]

优选地,所述地塞米松、所述丙酮、所述乙酸酐和所述碳酸钠的质量比为1:(5-10):(0.4-2.0):(0.3-2);

[0037]

优选地,所述醋酸地塞米松的收率100-110%,hplc纯度99.0-99.9%。

[0038]

作为本技术方案优选地,将甾体类原料药泼尼松龙和碳酸钾加入到四氢呋喃中,升温至30-35℃,加入乙酸酐,于35-40℃下反应3-5h,反应完成后,依次进行淬灭、浓缩、水洗、过滤和干燥,得到醋酸泼尼松龙;

[0039]

优选地,所述泼尼松龙、所述四氢呋喃、所述乙酸酐和所述碳酸钾的质量比为1:(5-10):(0.4-2.0):(0.3-2);

[0040]

优选地,所述醋酸泼尼松龙的收率100-110%,hplc纯度99.0-99.9%。

[0041]

作为本技术方案优选地,将甾体类原料药倍他米松-17-丙酸酯和碳酸钠加入到丙酮中,升温至30-35℃,加入丙酸酐,于35-40℃下反应3-5h,反应完成后,依次进行淬灭、浓缩、水洗、过滤和干燥,得到二丙酸倍他米松;

[0042]

优选地,所述倍他米松-17-丙酸酯、所述丙酮、所述丙酸酐和所述碳酸钠的质量比为1:(5-10):(0.4-2.0):(0.3-2);

[0043]

优选地,所述二丙酸倍他米松的收率100-110%,hplc纯度99.0-99.9%。

[0044]

本发明的甾体类原料药21位酰化的方法,与现有技术相比,具有以下优点:

[0045]

1、本发明采用不含氨氮的丙酮或四氢呋喃代替高毒、高氨氮的吡啶、二甲基甲酰胺及二甲基亚砜等溶剂,在整个合成工艺中避免了高氨氮废水的产生,减少了环境污染,降低了对操作者的伤害。此外,溶剂丙酮或四氢呋喃可通过蒸馏回收循环套用,大大节约了生

产成本,符合绿色发展的理念,适于大规模的工业化生产;

[0046]

2、本发明所制备得到的甾体类原料药21位酰化物的收率最高可达106%,hplc纯度可达99.6%。可见本发明的酰化工艺相比于现有技术中去除吡啶的乙酰化工艺,产品的质量和收率均得到了明显提高。

具体实施方式

[0047]

应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

[0048]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0049]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

实施例1

[0051]

将10g地塞米松、5g碳酸钠与80ml丙酮加入干燥洁净的反应瓶内,搅拌升温至30℃,加入9g乙酸酐,继续升温至38℃,保温反应3小时,tlc检测反应完全,加10g水淬灭反应,减压浓缩,倒入100g 5℃的水中,搅拌均匀,过滤干燥,得到10.4g醋酸地塞米松。

[0052]

收率104%,hplc纯度99.3%。

[0053]

实施例2

[0054]

将10g地塞米松、7g碳酸钾与100ml四氢呋喃加入干燥洁净的反应瓶内,搅拌升温至30℃,加入12g乙酸酐,继续升温至38℃,保温反应3小时,tlc检测反应完全,加10g水淬灭反应,减压浓缩,倒入100g 5℃的水中,搅拌均匀,过滤干燥,得到10.3g醋酸地塞米松。

[0055]

收率103%,hplc纯度99.4%。

[0056]

实施例3

[0057]

将10g泼尼松龙、12g碳酸钾与60ml丙酮加入干燥洁净的反应瓶内,搅拌升温至30℃,加入13g乙酸酐,继续升温至38℃,保温反应4小时,tlc检测反应完全,加10g水淬灭反应,减压浓缩,倒入100g 5℃的水中,搅拌均匀,过滤干燥,得到10.6g醋酸泼尼松龙。

[0058]

收率106%,hplc纯度99.2%。

[0059]

实施例4

[0060]

将10g泼尼松龙、15g碳酸氢钠与70ml四氢呋喃加入干燥洁净的反应瓶内,搅拌升温至30℃,加入16g乙酸酐,继续升温至38℃,保温反应4小时,tlc检测反应完全,加10g水淬灭反应,减压浓缩,倒入100g 3℃的水中,搅拌均匀,过滤干燥,得到10.4g醋酸泼尼松龙。

[0061]

收率104%,hplc纯度99.4%。

[0062]

实施例5

[0063]

将10g倍他米松-17-丙酸酯、10g碳酸钠与80ml丙酮加入干燥洁净的反应瓶内,搅

拌升温至30℃,加入17g丙酸酐,继续升温至38℃,保温反应5小时,tlc检测反应完全,加10g水淬灭反应,减压浓缩,倒入100g5℃的水中,搅拌均匀,过滤干燥,得到10.3g二丙酸倍他米松。

[0064]

收率103%,hplc纯度99.1%。

[0065]

实施例6

[0066]

将10g倍他米松-17-丙酸酯、18g碳酸氢钠与100ml四氢呋喃加入干燥洁净的反应瓶内,搅拌升温至30℃,加入19g丙酸酐,继续升温至38℃,保温反应5小时,tlc检测反应完全,加10g水淬灭反应,减压浓缩,倒入100g 3℃的水中,搅拌均匀,过滤干燥,得到10.5g二丙酸倍他米松。

[0067]

收率105%,hplc纯度99.0%。

[0068]

实施例7

[0069]

将10g氢化可的松、3g碳酸氢钠与50ml四氢呋喃加入干燥洁净的反应瓶内,搅拌升温至30℃,加入4g丙酸酐,继续升温至35℃,保温反应3小时,tlc检测反应完全,加8g水淬灭反应,减压浓缩,倒入80g 0℃的水中,搅拌均匀,过滤干燥,得到10.2g醋酸氢化可的松。

[0070]

收率102%,hplc纯度99.6%。

[0071]

实施例8

[0072]

将10g氢化可的松、20g碳酸氢钠与100ml四氢呋喃加入干燥洁净的反应瓶内,搅拌升温至30℃,加入20g丙酸酐,继续升温至40℃,保温反应5小时,tlc检测反应完全,加12g水淬灭反应,减压浓缩,倒入120g 5℃的水中,搅拌均匀,过滤干燥,得到10.8g醋酸氢化可的松。

[0073]

收率108%,hplc纯度99.5%。

[0074]

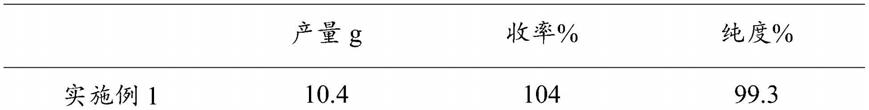

表1实施例1-8产物的产量、收率和纯度

[0075][0076][0077]

由表1可知,本发明实施例1-8所制备得到的甾体类原料药21位酰化物的收率均在102%以上,hplc纯度均在99.0%以上,最大可达99.6%。可见本发明的酰化工艺相比于现

有技术中去除吡啶的乙酰化工艺,产品的质量和收率均得到了明显提高。

[0078]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1