一种适用于美甲专用的全生物降解材料及其制备方法与流程

1.本发明涉及生物降解材料领域,尤其涉及美甲专用的全生物降解材料及其制备方法。

背景技术:

2.近年来随着民众环保意思的提高以及各国禁塑令的实施,生物降解材料制备的产品已经开始慢慢普及,生物降解材料通过堆肥的方式进行降解,最终产物为水和二氧化碳。目前除了天然的生物降解材料如木材、竹材、淀粉等外,通过合成的方式获得的生物降解树脂主要有聚乳酸(pla)、对苯二甲酸-己二酸丁二醇共聚物(pbat)、聚丁二酸丁二醇酯(pbs)等,美甲片通过贴附与指甲上可以掩盖自身指甲的缺点,同时通过美甲片造型及颜色的设计赋予指甲具有个性及亮丽的美观,目前美甲片基本上通过注塑的方式获得,使用的材料主要有改性abs、mbs、pmma等。由于美甲片质轻,颜色多样化,所以回收较为困难。生物降解材料可以通过自然或堆肥的方式降解,避免了环境污染,所以在美甲片行业也开始关注全生物降解材料的应用。但是目前规模化生产的pla、pbs和pbat都由于各自材料的特性无法满足美甲片的要求,相对于传统的改性abs,pla质地太硬,同时也太脆,pbs和pbat又太软。同时由于美甲片通过注塑的方式获得,成品较薄,对于脱模的要求较高。另外美甲片的使用周期较长,一般保质期需要保证一年半以上,故需要对生物降解树脂进行耐老化处理。

技术实现要素:

3.本发明针对上述问题,提出了适用于美甲专用的全生物降解材料及其制备方法。

4.本发明采取的技术方案如下:

5.一种适用于美甲专用的全生物降解材料,包括聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)、滑石粉、抗水解剂以及脱模助剂,上述几种组分混合后熔融混合挤出,制备成聚乳酸复合改性料。

6.聚乳酸中的丙交酯单体残留显著影响自身的耐老化性能,单体残留越多,材料的老化性能越差,所以pla的丙交酯单体残留小于0.4%,优选小于0.2%,更优选小于0.1%。

7.聚乳酸流动性太差,注塑比较困难,注塑温度也比较高,容易造成材料的分解,影响老化;流动性太好,材料容易发脆,故可选聚乳酸的熔体流动速率为8-20g/10min(测试温度为210℃、测试压力为2.16kg砝码),优选8-15g/10min。

8.可选的聚乳酸的添加量为40%-60%,优选45%-55%

9.聚丁二酸丁二醇酯(pbs)为具有一定耐热性的生物降解聚酯材料,其熔点为110-120℃,pbs的加入能够提高pla的韧性,同时pbs耐热性确保制品运输保存过程中不会发生变形,并且pbs与pla混合后带来玉质的质感。pbs树脂中的端羧基含量显著影响pbs的老化性能,端羧基含量越高,材料老化越快。

10.pbs的端羧基含量小于30mol/t,优选pbs的端羧基含量小于15mol/t,更优选的pbs的端羧基含量小于10mol/t

11.可选的pbs添加量为40%-60%,优选的pbs添加量50-60%。

12.滑石粉的加入有助于产品注塑过程中的脱模,同时滑石粉的弱碱性有利于延缓pla、pbs的老化。

13.滑石粉的细度越高,注塑出来的美甲片亮度越好。

14.可选的,滑石粉目数为3000-15000目,优选滑石粉目数为5000-10000目。

15.可选的滑石粉添加量为3%-10%,优选的滑石粉添加量为5-8%

16.抗水解剂具有碳化二亚胺结构,能够与pla及pbs的端羧基及水解羧酸发生反应,阻止自催化水解的降解发生,提高材料的耐老化性能及使用寿命。

17.可选的抗水解剂为hymax 1010,hymax 210,优选的抗水解剂为hymax 210。

18.可选的抗水解剂添加量为0.1%-1%,优选的抗水解剂添加量为0.5-1%

19.润滑剂的加入有利材料的稳定加工及注塑脱模,可选的润滑剂为ebs、硅酮粉和芥酸酰胺的一种或几种。可选的润滑剂添加量为0.1%-1%,优选0.4%-0.8%。

20.在聚乳酸复合改性料生产过程中,采用螺杆挤出机进行熔融混合挤出,螺杆挤出机为双螺杆挤出机和三螺杆挤出机,优选双螺杆螺杆挤出机。熔融挤出步骤如下:

21.一、将pla和pbs在除湿干燥机中55-70℃下干燥4-6小时,除湿机干燥机的露点温度在-40℃以下。干燥后的物料水分含量控制在300ppm以内。滑石粉在具有加热功能的低速搅拌机中80-100℃搅拌1-2小时,干燥后滑石粉的水分含量控制在0.15%以内

22.二、将干燥过的聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)与抗水解剂、润滑剂放入高速搅拌机中高速搅拌均匀。

23.四、混合均匀的物料进入螺杆挤出机在170-185℃范围内进行熔融混合挤出,干燥好的滑石粉通过侧喂料的方式进入螺杆挤出机中与熔融的物料混合均匀,同时确保螺杆挤出机的真空系统的真空度在-0.08mpa以上,较好的真空度可以使聚乳酸的残留单体进一步脱除。挤出的料条经过风冷拉条进行切粒包装。

24.本发明的有益效果是:通过选择低单体含量的自身抗老化性能较好的聚乳酸、具有低端羧基含量的具有增韧pla作用聚丁二酸丁二醇酯(pbs)、具有脱模作用的同时有一定抗老化性能的高目数滑石粉、可以降低降解材料自水解效果的抗水解剂进行熔融共混复合挤出,获得韧性良好、材料刚性适中、外观半透明、耐老化性能良好的全生物降解美甲片专用注塑料。

具体实施方式:

25.下面结合各实施例,对本发明做详细描述。

26.实施例1

27.将熔体流动速率为14g/10min的pla、端羧基含量为13mol/t的pbs在除湿干燥机中60℃干燥5小时,5500目的滑石粉在低速搅拌机中90℃干燥搅拌1.5小时。干燥后pla水分含量为290ppm,pbs的水分含量为180ppm,滑石粉水分含量为0.14%。再将pla、pbs、滑石粉、抗水解剂hymax 1010、脱模助剂芥酸酰胺按照40:49:10:0.03:0.07的比例先将plla、pbs和抗水解剂及芥酸酰胺在高速搅拌机中高速混合均匀

28.混合后的物料进入双螺杆螺杆挤出机进行熔融混合挤出造粒,加工温度为180℃,干燥好的滑石粉通过侧喂料按照设定的比例加入双螺杆挤出机中与熔融的物料混合均匀,

双螺杆挤出机真空泵的真空度在-0.085mpa左右,挤出的料条通过风冷拖链冷却切料并及时包装。

29.实施例2

30.将熔体流动速率为17g/10min pla、端羧基含量为10mol/t的pbs在除湿干燥机中65℃干燥4.5小时,7500目的滑石粉在低速搅拌机中95℃干燥搅拌2小时。干燥后pla水分含量为230ppm,pbs的水分含量为155ppm,滑石粉水分含量为0.12%。再将pla、pbs、滑石粉、抗水解剂hymax 1010、硅酮粉按照45.1:46:8:0.04:0.05的比例先将pla、pbs和抗水解剂及硅酮粉在高速搅拌机中高速混合均匀

31.混合后的物料进入双螺杆螺杆挤出机进行熔融混合挤出造粒,加工温度为185℃,干燥好的滑石粉通过侧喂料按照设定的比例加入双螺杆挤出机中与熔融的物料混合均匀,双螺杆挤出机真空泵的真空度在-0.09mpa左右,挤出的料条通过风冷拖链冷却切料并及时包装。

32.实施例3

33.将熔体流动速率为21g/10min pla、端羧基含量为12mol/t的pbs在除湿干燥机中70℃干燥4小时,8000目的滑石粉在低速搅拌机中100℃干燥搅拌1.3小时。干燥后plla水分含量为200ppm,pbs的水分含量为120ppm,滑石粉水分含量为0.11%。再将pla、pbs、滑石粉、抗水解剂hymax 210、ebs按照48:44.6:6:0.05:0.09的比例先将pla、pbs和抗水解剂及ebs在高速搅拌机中高速混合均匀

34.混合后的物料进入双螺杆螺杆挤出机进行熔融混合挤出造粒,加工温度为182℃,干燥好的滑石粉通过侧喂料按照设定的比例加入双螺杆挤出机中与熔融的物料混合均匀,双螺杆挤出机真空泵的真空度在-0.09mpa左右,挤出的料条通过风冷拖链冷却切料并及时包装。

35.对比例1

36.将熔体流动速率为10g/10min、左旋含量为99.7%的plla在除湿干燥机中70℃干燥4小时,干燥后plla水分含量为200ppm,干燥好的plla进入双螺杆螺杆挤出机进行熔融混合挤出造粒,加工温度为180℃,双螺杆挤出机真空泵的真空度在-0.09mpa左右,挤出的料条通过风冷拖链冷却切料并及时包装。

37.对比例2

38.将熔体流动速率为11g/10min、端羧基含量为12mol/t的pbs在除湿干燥机中70℃干燥4小时,pbs的水分含量为120ppm,干燥好的pbs进入双螺杆螺杆挤出机进行熔融混合挤出造粒,加工温度为180℃,双螺杆挤出机真空泵的真空度在-0.09mpa左右,挤出的料条通过风冷拖链冷却切料并及时包装。

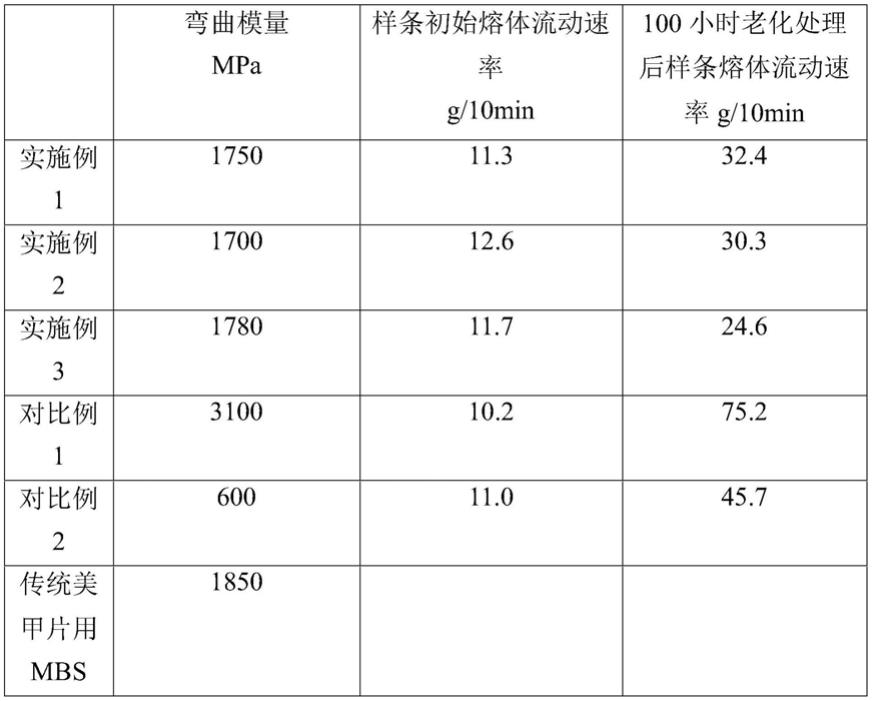

39.将实施例1、2、3和对比例得到的造粒好的例子通过注塑机注塑成标准样条,将注塑获得的样条放置在恒温恒湿老化箱中进行老化测试,测试温度65℃,测试湿度为50%,100小时后取出测试样条的熔体流动速率,熔体流动速率越高,材料的老化速度越快。测试数据如表。

40.表1

[0041][0042]

以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书所作的等效变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1