一种高耐磨塑胶跑道胶粒及其制备方法与流程

1.本发明涉及塑胶跑道技术领域,更具体地说,本发明涉及一种高耐磨塑胶跑道胶粒及其制备方法。

背景技术:

2.塑胶跑道又称作全天候田径运动跑道,是由聚氨酯预聚体,混合聚醚,废轮胎橡胶,epdm橡胶粒或pu颗粒,颜料,助剂,填料组成。塑胶跑道具有平整度好、抗压强度高、硬度弹性适当、物理性能稳定的特性,有利于发挥运动员速度和技术,可有效提高运动成绩,并降低摔伤率。塑胶跑道具有一定的弹性、色彩、抗紫外线能力和耐老化力。跑道胶粒多为高弹性epdm和pu颗粒,以彩色为主,粒度8-24(目数),表面颜色柔和,掺入塑胶场地中,能防止刺眼光线的反射,可采用多色彩搭配。

3.现有的高耐磨塑胶跑道胶粒,胶粒长时间受热冷却后发脆变硬,弹性效果急剧下降。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种高耐磨塑胶跑道胶粒及其制备方法。

5.一种高耐磨塑胶跑道胶粒,按照重量百分比计算包括:37.60~38.60%的热塑性聚氨酯、14.40~15.40%的有机硅树脂、7.40~8.40%的发泡剂、1.30~1.70%的着色剂、1.80~2.20%的双硫键交联剂、0.20~0.40%的抗氧化剂、0.20~0.40%的防老剂、0.20~0.40%的引发剂、0.20~0.40%的硫化剂,其余为复合填料。

6.进一步的,所述复合填料按照重量百分比计算包括:26.30~26.90%的纳米二氧化硅、31.40~31.80%的六方氮化硼、7.90~8.70%的氧化石墨烯、7.90~8.70%的纳米二氧化钛、7.90~8.70%的二氧化锰、0.70~0.90%的kh

–

550偶联剂,其余为竹纤维。

7.进一步的,按照重量百分比计算包括:37.60%的热塑性聚氨酯、14.40%的有机硅树脂、7.40%的发泡剂、1.30%的着色剂、1.80%的双硫键交联剂、0.20%的抗氧化剂、0.20%的防老剂、0.20%的引发剂、0.20%的硫化剂、36.70%的复合填料;所述复合填料按照重量百分比计算包括:26.30%的纳米二氧化硅、31.40%的六方氮化硼、7.90%的氧化石墨烯、7.90%的纳米二氧化钛、7.90%的二氧化锰、0.70%的kh

–

550偶联剂、17.90%的竹纤维。

8.进一步的,按照重量百分比计算包括:38.60%的热塑性聚氨酯、15.40%的有机硅树脂、8.40%的发泡剂、1.70%的着色剂、2.20%的双硫键交联剂、0.40%的抗氧化剂、0.40%的防老剂、0.40%的引发剂、0.40%的硫化剂、32.10%的复合填料;所述复合填料按照重量百分比计算包括:26.90%的纳米二氧化硅、31.80%的六方氮化硼、8.70%的氧化石墨烯、8.70%的纳米二氧化钛、8.70%的二氧化锰、0.90%的kh

–

550偶联剂、14.30%的竹纤维。

9.进一步的,按照重量百分比计算包括:38.10%的热塑性聚氨酯、14.90%的有机硅树脂、7.90%的发泡剂、1.50%的着色剂、2.00%的双硫键交联剂、0.30%的抗氧化剂、0.30%的防老剂、0.30%的引发剂、0.30%的硫化剂、34.40%的复合填料;所述复合填料按照重量百分比计算包括:26.60%的纳米二氧化硅、31.60%的六方氮化硼、8.30%的氧化石墨烯、8.30%的纳米二氧化钛、8.30%的二氧化锰、0.80%的kh

–

550偶联剂、16.10%的竹纤维。

10.进一步的,所述发泡剂为ac发泡剂、adc发泡剂的复配混合物;所述引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰中任意两种混合复配;所述抗氧剂为抗氧剂1076、抗氧剂164的复配混合物;所述防老剂为n,n-二苯基对苯二胺或微晶蜡。

11.一种高耐磨塑胶跑道胶粒的制备方法,具体制备步骤如下:

12.步骤一:按照上述重量份比,称取热塑性聚氨酯、有机硅树脂、发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂和复合填料中的纳米二氧化硅、六方氮化硼、氧化石墨烯、纳米二氧化钛、二氧化锰、kh

–

550偶联剂、竹纤维;

13.步骤二:将步骤一中的纳米二氧化硅、六方氮化硼、氧化石墨烯、纳米二氧化钛、二氧化锰、竹纤维加入到流化床气流粉碎机中处理,得到混合料a,将步骤一中的kh

–

550偶联剂与混合料混匀,得到复合填料;

14.步骤三:将步骤一中的热塑性聚氨酯和有机硅树脂加入到步骤二中制得的复合填料中,进行机械搅拌处理70~90分钟,同时进行超声处理,得到混合料b;

15.步骤四:将步骤三中制得的混合料b与去离子水混合加入到微波设备中,进行微波辐照剥离处理2~3分钟,同时通入惰性气体,得到混合料c;

16.步骤五:将混合料c与步骤一中的发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂共同加入到密炼机中,在40~50℃混炼20~30分钟,得到混合料d;

17.步骤六:将步骤五中制得的混合料d加入到双螺杆挤出机中进行挤出造粒,得到高耐磨塑胶跑道胶粒。

18.进一步的,在步骤二中,流化床气流粉碎机的空气耗量为26~30m3/min,气压力为0.78~0.86mpa,功率为180~200kw;在步骤三中,机械搅拌速度为800~1000r/min,超声频率为18~24khz,超声功率为1000~1200w;在步骤四中,混合料b与去离子水的重量份比为1∶20~30,微波频率1850~1950mhz,微波输出功率密度为108~122mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机的搅拌速度为1600~1800r/h;在步骤六中,挤出温度为180~190℃,螺杆转速为300~400r/min。

19.进一步的,在步骤二中,流化床气流粉碎机的空气耗量为26m3/min,气压力为0.78mpa,功率为180kw;在步骤三中,机械搅拌速度为800r/min,超声频率为18khz,超声功率为1000w;在步骤四中,混合料b与去离子水的重量份比为1∶20,微波频率1850mhz,微波输出功率密度为108mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机的搅拌速度为1600r/h;在步骤六中,挤出温度为180℃,螺杆转速为300r/min。

20.进一步的,在步骤二中,流化床气流粉碎机的空气耗量为28m3/min,气压力为0.82mpa,功率为190kw;在步骤三中,机械搅拌速度为900r/min,超声频率为21khz,超声功率为1100w;在步骤四中,混合料b与去离子水的重量份比为1∶25,微波频率1900mhz,微波输出功率密度为115mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机

的搅拌速度为1700r/h;在步骤六中,挤出温度为185℃,螺杆转速为350r/min。

21.本发明的技术效果和优点:

22.1、采用本发明的原料配方所制备出的高耐磨塑胶跑道胶粒,可有效加强高耐磨塑胶跑道胶粒的受热冷却后的弹性性能,避免胶粒发脆发硬,延长塑胶跑道的使用寿命;热塑性聚氨酯和有机硅树脂进行复配工作,可有效加强胶粒的耐热性能、弹性与稳定性;采用双硫键交联剂对热塑性聚氨酯进行处理,可有效加强胶粒的弹性、硬度和自修复性能;复合填料可有效加强胶粒的耐热性能和稳定性能;改性后的纳米二氧化硅与竹纤维相互配合对热塑性聚氨酯进行填料配合,可有效加强胶粒的热稳定性和压缩强度;可有效加强六方氮化硼和氧化石墨烯的层状结构、导热性能;同时纳米二氧化硅进入到六方氮化硼和氧化石墨烯的插层中,可有效加强胶粒的耐热性能和阻燃性能,同时保证胶粒的弹性和硬度;复合填料中的纳米二氧化钛与二氧化锰协同配合,可大幅提高胶粒燃烧后炭层连续性和致密性,阻隔热量、阻挡氧气进入并抑制烟气释放,可有效加强胶粒在受热之后的安全性和稳定性;

23.2、本发明在制备高耐磨塑胶跑道胶粒的过程中,在步骤二中,可有效提高复合填料中原料的粒径粉碎效果,复合填料粒径更小,使得复合填料中原料共混效果更佳;在步骤三中,可有效提高热塑性聚氨酯和有机硅树脂与复合填料的接触结合效果;在步骤四中,可有效对六方氮化硼和氧化石墨烯进行微波剥离处理,进而有效加强胶粒的导热性能、耐热性能和结构强度;在步骤五中,进行密炼处理;在步骤六中,进行挤出造粒,得到高耐磨塑胶跑道胶粒。

具体实施方式

24.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:

26.本发明提供了一种高耐磨塑胶跑道胶粒,包括:37.60kg的热塑性聚氨酯、14.40kg的有机硅树脂、7.40kg的发泡剂、1.30kg的着色剂、1.80kg的双硫键交联剂、0.20kg的抗氧化剂、0.20kg的防老剂、0.20kg的引发剂、0.20kg的硫化剂、36.70kg的复合填料;所述复合填料按照重量百分比计算包括:9.6521kg的纳米二氧化硅、11.5238kg的六方氮化硼、2.8993kg的氧化石墨烯、2.8993kg的纳米二氧化钛、2.8993kg的二氧化锰、0.2569kg的kh

–

550偶联剂、6.5693kg的竹纤维;

27.所述发泡剂为ac发泡剂、adc发泡剂的复配混合物;所述引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰中任意两种混合复配;所述抗氧剂为抗氧剂1076、抗氧剂164的复配混合物;所述防老剂为n,n-二苯基对苯二胺或微晶蜡;

28.一种高耐磨塑胶跑道胶粒的制备方法,具体制备步骤如下:

29.步骤一:按照上述重量份比,称取热塑性聚氨酯、有机硅树脂、发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂和复合填料中的纳米二氧化硅、六方氮化硼、氧化石墨烯、纳米二氧化钛、二氧化锰、kh

–

550偶联剂、竹纤维;

30.步骤二:将步骤一中的纳米二氧化硅、六方氮化硼、氧化石墨烯、纳米二氧化钛、二

氧化锰、竹纤维加入到流化床气流粉碎机中处理,得到混合料a,将步骤一中的kh

–

550偶联剂与混合料混匀,得到复合填料;

31.步骤三:将步骤一中的热塑性聚氨酯和有机硅树脂加入到步骤二中制得的复合填料中,进行机械搅拌处理70分钟,同时进行超声处理,得到混合料b;

32.步骤四:将步骤三中制得的混合料b与去离子水混合加入到微波设备中,进行微波辐照剥离处理2分钟,同时通入惰性气体,得到混合料c;

33.步骤五:将混合料c与步骤一中的发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂共同加入到密炼机中,在40℃混炼20分钟,得到混合料d;

34.步骤六:将步骤五中制得的混合料d加入到双螺杆挤出机中进行挤出造粒,得到高耐磨塑胶跑道胶粒;

35.在步骤二中,流化床气流粉碎机的空气耗量为26m3/min,气压力为0.78mpa,功率为180kw;在步骤三中,机械搅拌速度为800r/min,超声频率为18khz,超声功率为1000w;在步骤四中,混合料b与去离子水的重量份比为1∶20,微波频率1850mhz,微波输出功率密度为108mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机的搅拌速度为1600r/h;在步骤六中,挤出温度为180℃,螺杆转速为300r/min。

36.实施例2:

37.与实施例1不同的是,包括:38.60kg的热塑性聚氨酯、15.40kg的有机硅树脂、8.40kg的发泡剂、1.70kg的着色剂、2.20kg的双硫键交联剂、0.40kg的抗氧化剂、0.40kg的防老剂、0.40kg的引发剂、0.40kg的硫化剂、32.10kg的复合填料;所述复合填料按照重量百分比计算包括:8.6349kg的纳米二氧化硅、10.2078kg的六方氮化硼、2.7927kg的氧化石墨烯、2.7927kg的纳米二氧化钛、2.7927kg的二氧化锰、0.2889kg的kh

–

550偶联剂、4.5903kg的竹纤维。

38.实施例3:

39.与实施例1-2均不同的是,包括:38.10kg的热塑性聚氨酯、14.90kg的有机硅树脂、7.90kg的发泡剂、1.50kg的着色剂、2.00kg的双硫键交联剂、0.30kg的抗氧化剂、0.30kg的防老剂、0.30kg的引发剂、0.30kg的硫化剂、34.40kg的复合填料;所述复合填料按照重量百分比计算包括:9.1504kg的纳米二氧化硅、10.8704kg的六方氮化硼、2.8552kg的氧化石墨烯、2.8552kg的纳米二氧化钛、2.8552kg的二氧化锰、0.2752kg的kh

–

550偶联剂、5.5384kg的竹纤维。

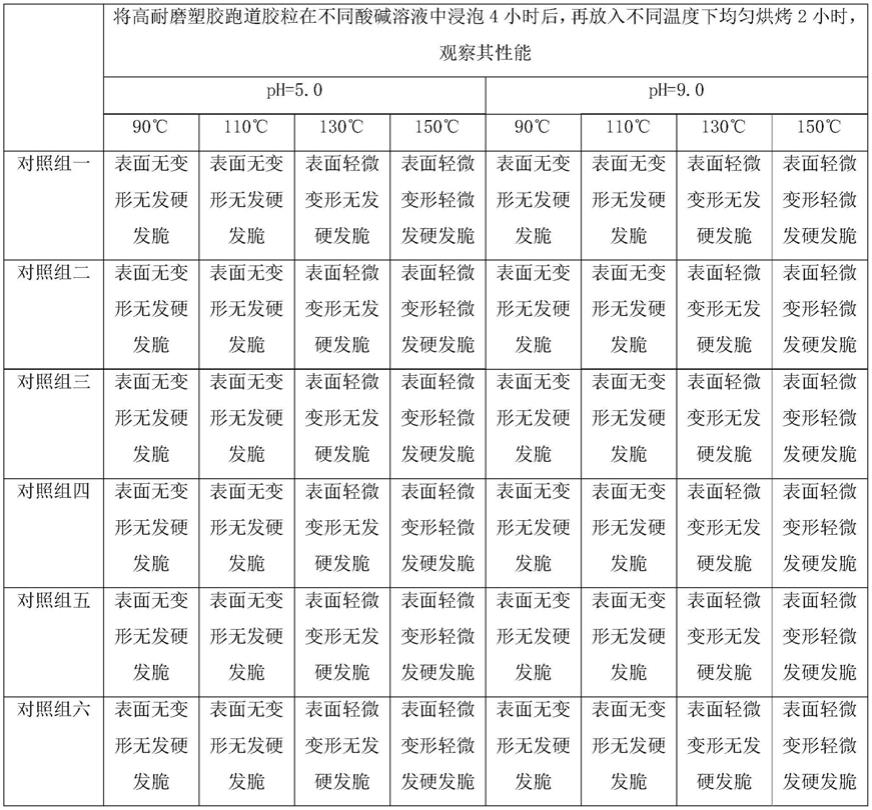

40.分别取上述实施例1-3所制得的高耐磨塑胶跑道胶粒与对照组一的高耐磨塑胶跑道胶粒、对照组二的高耐磨塑胶跑道胶粒、对照组三的高耐磨塑胶跑道胶粒、对照组四的高耐磨塑胶跑道胶粒、对照组五的高耐磨塑胶跑道胶粒和对照组六的高耐磨塑胶跑道胶粒,对照组一的高耐磨塑胶跑道胶粒与实施例三相比无纳米二氧化硅,对照组二的高耐磨塑胶跑道胶粒与实施例三相比无六方氮化硼,对照组三的高耐磨塑胶跑道胶粒与实施例三相比无氧化石墨烯,对照组四的高耐磨塑胶跑道胶粒与实施例三相比无纳米二氧化钛,对照组五的高耐磨塑胶跑道胶粒与实施例三相比无二氧化锰,对照组六的高耐磨塑胶跑道胶粒与实施例三相比无竹纤维,对三个实施例和六个对照组的高耐磨塑胶跑道胶粒进行测试;测试结果如表一所示:

41.表一:

[0042][0043][0044]

由表一可知,当高耐磨塑胶跑道胶粒的原料配比为:38.10kg的热塑性聚氨酯、14.90kg的有机硅树脂、7.90kg的发泡剂、1.50kg的着色剂、2.00kg的双硫键交联剂、0.30kg的抗氧化剂、0.30kg的防老剂、0.30kg的引发剂、0.30kg的硫化剂、34.40kg的复合填料;所述复合填料按照重量百分比计算包括:9.1504kg的纳米二氧化硅、10.8704kg的六方氮化硼、2.8552kg的氧化石墨烯、2.8552kg的纳米二氧化钛、2.8552kg的二氧化锰、0.2752kg的kh

–

550偶联剂、5.5384kg的竹纤维时,可有效加强高耐磨塑胶跑道胶粒的受热冷却后的弹性性能,避免胶粒发脆发硬,延长塑胶跑道的使用寿命;故实施例3为本发明的较佳实施方

式,热塑性聚氨酯和有机硅树脂进行复配工作,可有效加强胶粒的耐热性能、弹性与稳定性;采用双硫键交联剂对热塑性聚氨酯进行处理,可有效加强胶粒的弹性、硬度和自修复性能;复合填料可有效加强胶粒的耐热性能和稳定性能;复合填料中的纳米二氧化硅,kh

–

550偶联剂对纳米二氧化硅进行改性处理,改性后的纳米二氧化硅与竹纤维相互配合对热塑性聚氨酯进行填料配合,可有效加强胶粒的热稳定性和压缩强度;复合填料中的六方氮化硼与氧化石墨烯在微波辐照剥离处理下,可有效加强六方氮化硼和氧化石墨烯的层状结构、导热性能;同时纳米二氧化硅进入到六方氮化硼和氧化石墨烯的插层中,可有效加强胶粒的耐热性能和阻燃性能,同时保证胶粒的弹性、硬度和耐磨强度;复合填料中的纳米二氧化钛与二氧化锰协同配合,可大幅提高胶粒燃烧后炭层连续性和致密性,阻隔热量、阻挡氧气进入并抑制烟气释放,可有效加强胶粒在受热之后的安全性和稳定性。

[0045]

实施例4

[0046]

在上述优选的技术方案中,本发明提供了一种高耐磨塑胶跑道胶粒,包括:38.10kg的热塑性聚氨酯、14.90kg的有机硅树脂、7.90kg的发泡剂、1.50kg的着色剂、2.00kg的双硫键交联剂、0.30kg的抗氧化剂、0.30kg的防老剂、0.30kg的引发剂、0.30kg的硫化剂、34.40kg的复合填料;所述复合填料按照重量百分比计算包括:9.1504kg的纳米二氧化硅、10.8704kg的六方氮化硼、2.8552kg的氧化石墨烯、2.8552kg的纳米二氧化钛、2.8552kg的二氧化锰、0.2752kg的kh

–

550偶联剂、5.5384kg的竹纤维;

[0047]

所述发泡剂为ac发泡剂、adc发泡剂的复配混合物;所述引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰中任意两种混合复配;所述抗氧剂为抗氧剂1076、抗氧剂164的复配混合物;所述防老剂为n,n-二苯基对苯二胺或微晶蜡;

[0048]

一种高耐磨塑胶跑道胶粒的制备方法,具体制备步骤如下:

[0049]

步骤一:按照上述重量份比,称取热塑性聚氨酯、有机硅树脂、发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂和复合填料中的纳米二氧化硅、六方氮化硼、氧化石墨烯、纳米二氧化钛、二氧化锰、kh

–

550偶联剂、竹纤维;

[0050]

步骤二:将步骤一中的纳米二氧化硅、六方氮化硼、氧化石墨烯、纳米二氧化钛、二氧化锰、竹纤维加入到流化床气流粉碎机中处理,得到混合料a,将步骤一中的kh

–

550偶联剂与混合料混匀,得到复合填料;

[0051]

步骤三:将步骤一中的热塑性聚氨酯和有机硅树脂加入到步骤二中制得的复合填料中,进行机械搅拌处理80分钟,同时进行超声处理,得到混合料b;

[0052]

步骤四:将步骤三中制得的混合料b与去离子水混合加入到微波设备中,进行微波辐照剥离处理2.5分钟,同时通入惰性气体,得到混合料c;

[0053]

步骤五:将混合料c与步骤一中的发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂共同加入到密炼机中,在45℃混炼25分钟,得到混合料d;

[0054]

步骤六:将步骤五中制得的混合料d加入到双螺杆挤出机中进行挤出造粒,得到高耐磨塑胶跑道胶粒;

[0055]

在步骤二中,流化床气流粉碎机的空气耗量为26m3/min,气压力为0.78mpa,功率为180kw;在步骤三中,机械搅拌速度为800r/min,超声频率为18khz,超声功率为1000w;在步骤四中,混合料b与去离子水的重量份比为1∶20,微波频率1850mhz,微波输出功率密度为108mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机的搅拌速度为

1600r/h;在步骤六中,挤出温度为180℃,螺杆转速为300r/min。

[0056]

实施例5

[0057]

与实施例4不同的是,在步骤二中,流化床气流粉碎机的空气耗量为30m3/min,气压力为0.86mpa,功率为200kw;在步骤三中,机械搅拌速度为1000r/min,超声频率为24khz,超声功率为1200w;在步骤四中,混合料b与去离子水的重量份比为1∶30,微波频率1950mhz,微波输出功率密度为122mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机的搅拌速度为1800r/h;在步骤六中,挤出温度为190℃,螺杆转速为400r/min。

[0058]

实施例6

[0059]

与实施例4-5均不同的是,在步骤二中,流化床气流粉碎机的空气耗量为28m3/min,气压力为0.82mpa,功率为190kw;在步骤三中,机械搅拌速度为900r/min,超声频率为21khz,超声功率为1100w;在步骤四中,混合料b与去离子水的重量份比为1∶25,微波频率1900mhz,微波输出功率密度为115mw/cm3,所述惰性气体为氮气、氩气、氦气中的一种;在步骤五中,混炼机的搅拌速度为1700r/h;在步骤六中,挤出温度为185℃,螺杆转速为350r/min。

[0060]

分别取上述实施例4-6所制得的高耐磨塑胶跑道胶粒与对照组七的高耐磨塑胶跑道胶粒、对照组八的高耐磨塑胶跑道胶粒和对照组九的高耐磨塑胶跑道胶粒,对照组七的高耐磨塑胶跑道胶粒与实施例六相比无步骤二中的操作,对照组八的高耐磨塑胶跑道胶粒与实施例六相比无步骤三中的操作,对照组九的高耐磨塑胶跑道胶粒与实施例六相比无步骤四中的操作,将三个实施例和三个对照组的高耐磨塑胶跑道胶粒进行测试,测试结果如表二所示:

[0061]

表二:

[0062]

[0063][0064]

由表二可知,在制备高耐磨塑胶跑道胶粒的过程中,当实施例六中的制备方法为本发明的优选方案,在步骤二中,将复合填料中的原料加入到流化床气流粉碎机中进行共混粉碎处理,可有效提高复合填料中原料的粒径粉碎效果,复合填料粒径更小,使得复合填料中原料共混效果更佳;在步骤三中,对热塑性聚氨酯和有机硅树脂和复合填料进行共混,同时进行21khz超声处理,可有效加强复合填料与热塑性聚氨酯和有机硅树脂的复合共混效果,可有效提高热塑性聚氨酯和有机硅树脂与复合填料的接触结合效果;在步骤四中,将混合料b和去离子水混合后进行微波辐照剥离处理,可有效对六方氮化硼和氧化石墨烯进行微波剥离处理,进而有效加强胶粒的导热性能、耐热性能和结构强度;在步骤五中,对混合料c和发泡剂、着色剂、双硫键交联剂、抗氧化剂、防老剂、引发剂、硫化剂进行密炼处理;在步骤六中,对混合料d进行挤出造粒,得到高耐磨塑胶跑道胶粒。

[0065]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0066]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1