树脂增韧组合物、树脂增韧改性剂、改性双马来酰亚胺树脂组合物和固化物的制作方法

1.本发明涉及双马来酰亚胺树脂技术领域,具体而言,涉及一种树脂增韧组合物、树脂增韧改性剂、改性双马来酰亚胺树脂组合物和固化物。

背景技术:

2.双马来酰亚胺树脂是一种在航空航天领域应用广泛的高性能热固性树脂,其具有较高的玻璃化转变温度、良好的耐湿热性能、电绝缘性能、阻燃性能、耐辐射性能和力学性能,使其成为热固性材料领域的主要竞争者。但是,双马来酰亚胺树脂的刚性结构及大的交联密度,同时极性羰基的存在使得聚合物链有序堆积,降低了能量耗散几率,导致双马来酰亚胺树脂的韧性较差,在一定程度上降低了双马来酰亚胺树脂的使用性能和使用范围。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的主要目的在于提供一种树脂增韧组合物、树脂增韧改性剂、改性双马来酰亚胺树脂组合物和固化物,以改善双马来酰亚胺树脂的韧性较差,在一定程度上降低了双马来酰亚胺树脂的使用性能和使用范围的技术问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种树脂增韧组合物,按质量百分比计,该树脂增韧组合物包括:二苯甲烷双马来酰亚胺30%-55%、二氨基二苯甲烷15%-30%和双酚a二缩水甘油醚20%-40%。

6.进一步地,按质量百分比计,该树脂增韧组合物包括:二苯甲烷双马来酰亚胺45%-50%、二氨基二苯甲烷20%-25%和双酚a二缩水甘油醚25%-30%。

7.根据本发明的另一方面,提供了一种树脂增韧改性剂,该树脂增韧改性剂利用上述树脂增韧组合物制备而成。

8.进一步地,该树脂增韧改性剂的制备方法包括:步骤s1,将二苯甲烷双马来酰亚胺与二胺基二苯甲烷进行加成反应,得到加成产物体系;步骤s2,将加成产物体系中的加成产物与双酚a二缩水甘油醚进行开环反应,得到该树脂增韧改性剂。

9.进一步地,步骤s1包括:a、分别将二苯甲烷双马来酰亚胺和二氨基二苯甲烷溶解于溶剂中,得到二苯甲烷双马来酰亚胺溶液和二氨基二苯甲烷溶液;b、将二苯甲烷双马来酰亚胺溶液和二氨基二苯甲烷溶液混合进行加成反应,得到加成产物体系,优选加成反应的温度为 80-90℃,时间为25-40min;优选地,溶解二苯甲烷双马来酰亚胺和二氨基二苯甲烷的溶剂各自独立地包括n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、二甲基亚砜、四氢呋喃、乙腈或n-甲基吡咯烷酮中的至少一种。

10.进一步地,开环反应的温度为90-100℃,时间为40-50min;进一步地,在进行开环反应之前,优选步骤s2还包括将双酚a缩水甘油醚在80-90℃预热25-40min。

11.根据本发明的第三个方面,提供了一种改性双马来酰亚胺树脂组合物,该改性双

马来酰亚胺树脂组合物包括双马来酰亚胺和增韧改性剂,该增韧改性剂为上述第二个方面提供的树脂增韧改性剂。

12.进一步地,改性双马来酰亚胺树脂组合物还包括二烯丙基苯基化合物和热塑性树脂。进一步地,按质量百分比计,双马来酰亚胺树脂组合物包括:二烯丙基苯基化合物10%-25%,双马来酰亚胺35%-35%,热塑性树脂5%-25%和增韧改性剂5%-20%。进一步地,按质量百分比计,双马来酰亚胺树脂组合物包括:二烯丙基苯基化合物15%-25%,双马来酰亚胺40%-50%,热塑性树脂10%-20%和增韧改性剂5%-15%。

13.进一步地,上述二烯丙基苯基化合物包括二烯丙基双酚a、双酚a双二烯丙基醚或二烯丙基双酚s中的至少一种。进一步地,上述热塑性树脂包括聚酰亚胺、聚醚砜或聚醚酰亚胺中的至少一种。进一步地,上述双马来酰亚胺包括n,n-(4,4-亚甲基二苯基)双马来酰亚胺或 n,n-(4-甲基-1,3亚苯基)双马来酰亚胺、n,n-(1,4亚苯基)双马来酰亚胺中的至少一种。

14.进一步地,该双马来酰亚胺树脂组合物为混合物,形成该混合物的过程包括:将双马来酰亚胺、热塑性树脂、增韧改性剂依次加入到二烯丙基苯基化合物中混合,得到该混合物;优选地,先将二烯丙基苯基化合物在85-90℃预热25-40min,再依次加入双马来酰亚胺、热塑性树脂和增韧改性剂。

15.根据本发明的第四个方面,提供了一种改性双马来酰亚胺树脂固化物,由上述第三方面提供的改性双马来酰亚胺树脂组合物固化而成。

16.应用本发明的技术方案,本发明至少具有如下有益效果:

17.本发明提供的双马来酰亚胺树脂增韧改性剂,利用二苯甲烷双马来酰亚胺与二氨基二苯甲烷发生加成反应来扩展二苯甲烷双马来酰亚胺的分子链,然后利用加成产物氨基上的活泼氢与双酚a二缩水甘油醚中的环氧基团发生开环反应,引入柔性基团。从而当其作为增韧改性剂加入到双马来酰亚胺树脂体系后,不仅能够降低双马来酰亚胺树脂固化物的交联密度,而且柔性链能够发生旋转,吸收外界的能量,对树脂的韧性起到增强作用,同时还能够提高树脂的机械性能,有利于扩大双马来酰亚胺树脂的使用性能和使用范围。

具体实施方式

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

19.如本技术背景技术所分析的,由于双马来酰亚胺树脂的刚性结构及大的交联密度,同时极性羰基的存在使得聚合物链有序堆积,将低了能量耗散几率,导致双马来酰亚胺树脂的韧性较差,在一定程度上降低了双马来酰亚胺树脂的使用性能和使用范围。为了解决该问题,本技术提供了一种树脂增韧组合物、树脂增韧改性剂、改性双马来酰亚胺树脂和固化物。

20.在本技术一种典型的实施方式中,提供了一种树脂增韧组合物,按质量百分比计,该树脂增韧组合物包括:二苯甲烷双马来酰亚胺30%-55%,二氨基二苯甲烷15%-30%和双酚a缩水甘油醚20%-40%。

21.双酚a缩水甘油醚具有双环氧官能团,利于与其他物质发生开环反应。

22.本技术提供的树脂增韧组合物,二苯甲烷双马来酰亚胺能够与二氨基二苯甲烷发

生加成反应来扩展分子链,然后能够利用加成产物氨基上的活泼氢与双酚a二缩水甘油醚中的环氧基团发生开环反应,引入柔性基团生成树脂增韧改性剂。该树脂增韧改性剂加入到双马来酰亚胺树脂体系后,不仅能够降低双马来酰亚胺树脂固化物的交联密度,而且能够利用柔性链的旋转吸收外界的能量,增强树脂固化物的韧性,同时提高机械性能,有利于扩大双马来酰亚胺树脂的使用性能和使用范围。

23.典型但非限制性的,按质量百分比计,树脂增韧组合物中,二苯甲烷双马来酰亚胺的含量如为30%、35%、40%、45%、50%或55%;二氨基二苯甲烷的含量如为15%、18%、20%、 22%、25%、28%或30%;双酚a二缩水甘油醚的含量如为20%、25%、30%、35%或40%。

24.在本技术的一些实施例中,在树脂增韧组合物中,按质量百分比计,二苯甲烷双马来酰胺的含量为45%-50%、二氨基二苯甲烷的含量为20-25%和双酚a二缩水甘油醚的含量为 25%-30%时,各原料反应后生成的树脂增韧改性剂的增韧性能更为优异。

25.在本技术的另一种典型的实施方式中,提供了一种树脂增韧改性剂,该树脂增韧改性剂由上述树脂增韧组合物制备而成。

26.本技术提供的树脂增韧改性剂,通过二氨基二苯甲烷扩展二苯甲烷双马来酰亚胺分子链,通过双酚a二缩水甘油醚引入柔性基团,使其加入双马来酰树脂体系后,不仅能够降低固化物的交联密度,而且能够提高固化物的韧性和机械强度。

27.在本技术的一些实施例中,树脂增韧改性剂的制备方法包括:步骤s1,将二苯甲烷双马来酰亚胺与二氨基二苯甲烷进行加成反应,得到加成产物体系;步骤s2,将加成产物体系中的加成产物与双酚a二缩水甘油醚进行开环反应,得到树脂增韧改性剂。

28.上述步骤s1中,二氨基二苯甲烷与二苯甲烷双马来酰亚胺发生加成反应,在扩展二苯甲烷双马来酰亚胺的分子链的同时在加成产物中引入带有活泼氢的氨基,利于后续通过氨基上的活泼氢与含有柔性链的物质发生反应,引入柔性基团。

29.在本技术的一些优选实施例中,步骤s1包括:a、分别将二苯甲烷双马来酰亚胺和二氨基二苯甲烷溶解于溶剂中,得到二苯甲烷双马来酰亚胺溶液和二氨基二苯甲烷溶液;b、将二苯甲烷双马来酰亚胺溶液和二氨基二苯甲烷溶液混合进行加成反应,得到加成产物体系。分别将二苯甲烷双马来酰亚胺和二氨基二苯甲烷溶解于溶剂中形成各自的溶液,从而在液相体系中二者的加成反应效率和产物收率得到提升。

30.上述步骤a中,溶解二苯甲烷双马来酰亚胺和二氨基二苯甲烷的溶剂可以相同也可以不同,只要能够将二苯甲烷双马来酰亚胺或二氨基二苯甲烷溶解即可。

31.优选地,溶解二苯甲烷双马来酰亚胺和二氨基二苯甲烷的溶剂各自独立的包括但不限于 n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、二甲基亚砜、四氢呋喃、乙腈或n-甲基吡咯烷酮中的任意一种或几种的混合溶液。

32.在一些实施例中,上述步骤b中,加成反应的温度为80-90℃,时间为25-40min时,利于加成反应进行的更加充分,提高加成反应的效率。

33.典型但非限制性的,加成反应的温度如为80℃、82℃、85℃、88℃或90℃,时间如为25min、 28min、30min、32min、35min、38min或40min。

34.在得到加成产物体系后,可以直接利用该加成产物体系与双酚a二缩水甘油醚进行下一步的开环反应。为了减少副产物生成,提高目标产物的收率,优选将加成产物体系中

的加成产物进行提纯,比如是上述步骤b进一步包括,将加成产物体系与水混合,通过结晶、固液分离并干燥,得到加成产物。

35.结晶的方式包括但不限于如下方式:将加成产物体系加入到蒸馏水中,在20-30℃条件下进行冷却结晶。

36.优选地,水包括但不限于蒸馏水、去离子水或纯净水,固液分离包括但不限于过滤。

37.上述步骤s2中,利用加成产物氨基上的活泼氢与双酚a二缩水甘油醚中的环氧基团发生开环反应,从而在树脂增韧改性剂中引入柔性基团,使得树脂增韧剂加入双马来酰亚胺树脂体系后,能够有效增强双马来酰亚胺树脂的韧性和机械性能。

38.在本技术的一些实施例中,步骤s2中,开环反应的温度为90-100℃,时间为40-50min 时,更利于开环反应进行的更加充分,提高开环反应的效率。

39.典型但非限制性的,开环反应的温度如为90℃、92℃、95℃、98℃或100℃,时间如为 40min、42min、45min、48min或50min。

40.优选地,在步骤s2中,在进行开环反应之前,还包括将双酚a缩水甘油醚在80-90℃预热25-40min,更利于提高开环反应效率。

41.典型但非限制性的,双酚a缩水甘油醚的预热温度如为80℃、82℃、85℃、88℃或90℃,预热时间如为25min、28min、30min、32min、35min或40min。

42.在本技术的第三种典型实施方式中,提供了一种改性双马来酰亚胺树脂组合物,该双马来酰亚胺树脂组合物包括双马来酰亚胺和增韧改性剂,该增韧改性剂为上述第二种典型方式中提供的树脂增韧改性剂。

43.本技术提供的双马来酰亚胺树脂组合物中,通过将上述树脂增韧改性剂引入到双马来酰胺亚胺树脂中,在保证双马来酰亚胺树脂的耐湿热性能的基础上,不仅能够降低双马来酰亚胺树脂固化物的交联密度,而且能够增强韧性和机械性能,有利于扩大双马来酰亚胺树脂的使用性能和使用范围。

44.优选地,双马来酰亚胺包括但不限于n,n-(4,4-亚甲基二苯基)双马来酰亚胺或n,n-(4-甲基-1,3亚苯基)双马来酰亚胺、n,n-(1,4亚苯基)双马来酰亚胺中的任意一种或几种的混合物。

45.在本技术的一些实施例中,改性双马来酰亚胺树脂组合物还包括二烯丙基苯化合物和热塑性树脂。

46.在改性双马来酰亚树脂组合物中加入烯丙基化合物进行共聚改性,有利于提高双马来酰胺树脂固化物的耐热性能和机械性能。热塑性树脂通常具有突出的韧性,分子链呈现线性结构,经加热和加压便会软化和流动,在改性双马来酰亚胺树脂组合物中加入热塑性树脂,可以在保持双马来酰亚胺树脂力学性能和耐热性能的前提下,改变双马来酰亚胺的聚集态结构,形成宏观上均匀而微观上两相的“海岛”结构,有效阻止裂纹的进一步发展,同时还能够与树脂增韧改性剂协同增韧双马来酰亚胺树脂,在保证马来酰亚树树脂体系耐热性能的基础上,提高韧性和机械强度。

47.上述二烯丙基苯基化合物和热塑性树脂均可以采用双马来酰亚胺树脂改性中常用的相应物质,比如二烯丙基苯基化合物包括但不限于二烯丙基双酚a、双酚a双二烯丙基醚或二烯丙基双酚s中的任意一种或几种的混合物。比如

48.热塑性树脂包括但不限于聚酰亚胺、聚醚砜或聚醚酰亚胺中的任意一种或几种的混合物。

49.在本技术的一些优选实施例中,按质量百分比计,双马来酰亚胺树脂组合物包括:二烯丙基苯基化合物10-25%,双马来酰亚胺35%-50%,热塑性树脂5%-25%和增韧改性剂5%-20%。

50.通过采用特定质量配比的二烯丙基苯基化合物、双马来酰亚胺、热塑性树脂和增韧改性剂相互配合,使得制备得到的马来酰亚胺树脂能够在保证耐热性能的基础上,显著提高韧性和机械强度,从而有利于扩大双马来酰亚胺树脂的使用性能和使用范围。

51.典型但非限制性的,按质量百分比计,在双马来酰亚胺树脂组合物中,二烯丙基化合物的含量如为10%、12%、15%、18%、20%、22%或25%,双马来酰亚胺的含量如为35%、38%、 40%、42%、45%、48%或50%,热塑性树脂的含量如为5%、8%、10%、12%、15%、20%、 22%或25%,增韧改性剂的含量如为5%、8%、10%、12%、15%、18%或20%。

52.优选地,按质量百分比计,双马来酰亚胺树脂组合物包括二烯丙基苯基化合物15%-25%,双马来酰亚胺40%-50%,热塑性树脂10%-20%和增韧改性剂5%-15%时,各原料之间相互协同配合,制备得到的双马来酰胺树脂的耐热性、韧性和机械性能更为优异。

53.本技术的改性双马来酰亚胺树脂组合物中的各成分可以独立包装后组合出售,由于各成分在室温下可以相对于稳定存在,因此该改性双马来酰亚胺树脂组合物也可以为混合物,形成混合物的过程包括:将双马来酰亚胺、热塑性树脂、增韧改性剂依次加入到二烯丙基苯基化合物中混合,得到该混合物。

54.优选地,先将二烯丙基苯基化合物在85-90℃,预热25-40min,再依次加入双马来酰亚胺、热塑性树脂和增韧改性剂,更利于各原料之间混合的更均匀。

55.典型但非限制性的,二烯丙基苯基化合物的预热温度如为85℃、86℃、87℃、88℃、89℃或90℃,预热时间如为25min、28min、30min、32min、35min、38min或40min。

56.在本技术的第四种典型实施方式中,提供了一种双马来酰亚胺树脂固化物,由本技术第三种典型实施方式中提供的改性双马来酰亚胺树脂组合物固化而成。

57.本技术提供的双马来酰亚胺树脂固化物中,引入增韧改性剂有利于降低固化物的交联密度,同时有利于通过增韧改性剂中的柔性链吸收外界能量,增强韧性;引入烯丙基化合物有利于提高固化物的耐热性能和机械性能;引入热塑性树脂有利于改变双马来酰亚胺的聚集态结构,形成宏观上均匀而微观上两向的结构,阻止裂纹的进一步发展。

58.本技术提供的双马来酰亚胺树脂固化物通过二烯丙基苯基化合物、双马来酰亚胺、热塑性树脂和增韧改性剂相互配合,在降低交联密度,保证耐热性能的基础上,显著提高韧性和机械强度,有利于扩大双马来酰亚胺树脂的使用性能和使用范围。

59.在本技术的一些实施例中,将改性双马来酰亚胺树脂固化物的制备方法包括:将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注固化,得到改性双马来酰亚胺树脂固化物。

60.优选地,浇注固化的固化工艺包括四个阶段,第一阶段在145-155℃,保温55-65min,然后升温至第二阶段,在175-185℃保温55-65min,再升温至第三阶段在195-205℃保温55-65min,最后升温至第四阶段225-235℃,保温110-130min,冷却后得到改性双马来酰亚胺树脂固化物。

61.在本技术的一种典型实施例中,固化工艺按照如下工艺进行:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

62.上述冷却方式不作限制,包括但不限于风冷、水冷或自然冷却等方式。

63.以下将结合实施例和对比例,进一步说明本技术的有益效果。

64.实施例1

65.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

66.(1)将30g二苯甲烷双马来酰亚胺溶于200ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将30g二氨基二苯甲烷溶于250mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

67.(2)将40g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

68.实施例2

69.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

70.(1)将55g二苯甲烷双马来酰亚胺溶于400ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将15g二氨基二苯甲烷溶于130mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

71.(2)将30g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

72.实施例3

73.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

74.(1)将50g二苯甲烷双马来酰亚胺溶于400ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将30g二氨基二苯甲烷溶于250mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

75.(2)将20g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

76.实施例4

77.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

78.(1)将45g二苯甲烷双马来酰亚胺溶于300ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将25g二氨基二苯甲烷溶于250mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

79.(2)将30g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

80.实施例5

81.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

82.(1)将50g二苯甲烷双马来酰亚胺溶于400ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将25g二氨基二苯甲烷溶于250mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

83.(2)将25g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

84.实施例6

85.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

86.(1)将50g二苯甲烷双马来酰亚胺溶于400ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将20g二氨基二苯甲烷溶于200mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

87.(2)将30g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

88.实施例7

89.本实施例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

90.(1)将48g二苯甲烷双马来酰亚胺溶于350ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将24g二氨基二苯甲烷溶于250mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,在20-30℃冷却结晶后再进行过滤和干燥,得到加成产物。

91.(2)将28g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

92.对比例1

93.本对比例提供了一种树脂增韧改性剂,其与实施例7的区别在于,在步骤(1)中,采用己二胺替换二氨基二苯甲烷,其余原料及制备方法均同实施例7,在此不再赘述。

94.对比例2

95.本对比例提供了一种树脂增韧改性剂,其与实施例7的区别在于,在步骤(2)中,采用己二酸二缩水甘油醚替换双酚a二缩水甘油醚,其余原料及制备方法均同实施例7,在此不再赘述。

96.对比例3

97.本对比例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

98.(1)将48g二苯甲烷双马来酰亚胺溶于350ml n,n-二甲基乙酰胺中,搅拌均匀使二

苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将5g二氨基二苯甲烷溶于50mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,结晶、过滤并干燥,得到加成产物。

99.(2)将47g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

100.对比例4

101.本对比例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

102.(1)将48g二苯甲烷双马来酰亚胺溶于350ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将40g二氨基二苯甲烷溶于400mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,结晶、过滤并干燥,得到加成产物。

103.(2)将12g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

104.对比例5

105.本对比例提供了一种树脂增韧改性剂,按照如下步骤制备得到:

106.(1)将20g二苯甲烷双马来酰亚胺溶于150ml n,n-二甲基乙酰胺中,搅拌均匀使二苯甲烷双马来酰亚胺完全溶解于n,n-二甲基乙酰胺中。将40g二氨基二苯甲烷溶于400mln,n-二甲基乙酰胺中,搅拌均匀使二氨基二苯甲烷完全溶解于n,n二甲基乙酰胺中。将上述两种溶液混合,在80-90℃搅拌反应30min,反应结束后将上述溶液倒入蒸馏水中,结晶、过滤并干燥,得到加成产物。

107.(2)将30g双酚a二缩水甘油醚在80-90℃下,加热30min,并加入加成产物,在90-100℃下,加热反应40-50min,冷却得到树脂增韧改性剂。

108.实施例8

109.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

110.(1)将50g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入100g n,n-(1,4-亚苯基)双马来酰亚胺,搅拌溶解成均相,再加入32g聚醚砜,18g实施例1提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

111.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

112.实施例9-14

113.实施例9-14分别提供了一种改性双马来酰亚胺树脂固化物,其与实施例8的不同之处在于,分别采用实施例2-7提供的树脂增韧改性剂替换实施例1提供的树脂增韧改性剂。

114.实施例15

115.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

116.(1)将46g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入97g n,

n-(4,4-亚甲基二苯基)双马来酰亚胺,搅拌溶解成均相,再加入36g聚酰亚胺,21g实施例7 提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

117.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温 1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

118.实施例16

119.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

120.(1)将47g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入94g n,n-(1,4-亚苯基)双马来酰亚胺,搅拌溶解成均相,再加入41g聚酰亚胺,18g实施例7提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

121.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温 1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

122.实施例17

123.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

124.(1)将50g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入100g n,n-(1,4-亚苯基)双马来酰亚胺,搅拌溶解成均相,再加入10g聚醚砜,40g实施例1提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

125.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温 1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

126.实施例18

127.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

128.(1)将20g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入100g n,n-(1,4-亚苯基)双马来酰亚胺,搅拌溶解成均相,再加入50g聚醚砜,30g实施例1提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

129.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温 1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

130.实施例19

131.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

132.(1)将50g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入80g n,n-(1,4-亚苯基)双马来酰亚胺,搅拌溶解成均相,再加入40g聚醚砜,30g实施例1提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

133.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

134.实施例20

135.本实施例提供了一种改性双马来酰亚胺树脂固化物,按照如下步骤制备得到:

136.(1)将30g二烯丙基双酚a加入到三口烧瓶中,升温至90℃,搅拌状态下加入100g n,n-(1,4-亚苯基)双马来酰亚胺,搅拌溶解成均相,再加入40g聚醚砜,30g实施例1提供的树脂增韧改性剂,搅拌均匀得到改性双马来酰亚胺树脂组合物;

137.(2)将改性双马来酰亚胺树脂组合物抽真空除去气泡,浇注后按照如下工艺固化:第一阶段在150℃保温1h,然后升温至第二阶段在180℃保温1h,再升温至第三阶段在200℃保温 1h,最后升温至第四阶段在230℃保温2h,冷却后得到改性双来酰亚胺树脂固化物。

138.实施例21

139.本对比例提供了一种改性双马来酰亚胺树脂固化物,其与实施例14的区别在于,步骤(1) 中,二烯丙基双酚a的用量为10g,n,n-(1,4-亚苯基)双马来酰亚胺的用量为100g,聚醚砜的用量为40g,树脂增韧改性剂的用量为50g,其余步骤均同实施例14,在此不再赘述。

140.实施例22

141.本对比例提供了一种改性双马来酰亚胺树脂固化物,其与实施例14的区别在于,步骤(1) 中,二烯丙基双酚a的用量为40g,n,n-(1,4-亚苯基)双马来酰亚胺的用量为100g,聚醚砜的用量为60g,树脂增韧改性剂的用量为5g,其余步骤均同实施例14,在此不再赘述。

142.实施例23

143.本实施例提供了一种改性双马来酰亚胺树脂固化物,其与实施例14的区别在于,步骤(1) 中制备改性双马来酰亚胺树脂组合物的过程中,未加入聚醚砜,其余原料及制备方法均同实施例14,在此不再赘述。

144.实施例24

145.本实施例提供了一种改性双马来酰亚胺树脂固化物,其与实施例14的区别在于,步骤(1) 中制备改性双马来酰亚胺树脂组合物的过程中,未加入二烯丙基双酚a,其余原料及制备方法均同实施例14,在此不再赘述。

146.对比例6-10

147.对比例6-10分别提供了一种改性双马来酰亚胺树脂固化物,其与实施例14的区别在于,分别采用对比例1-5提供的树脂增韧改性剂替换实施例7提供的树脂增韧改性剂。

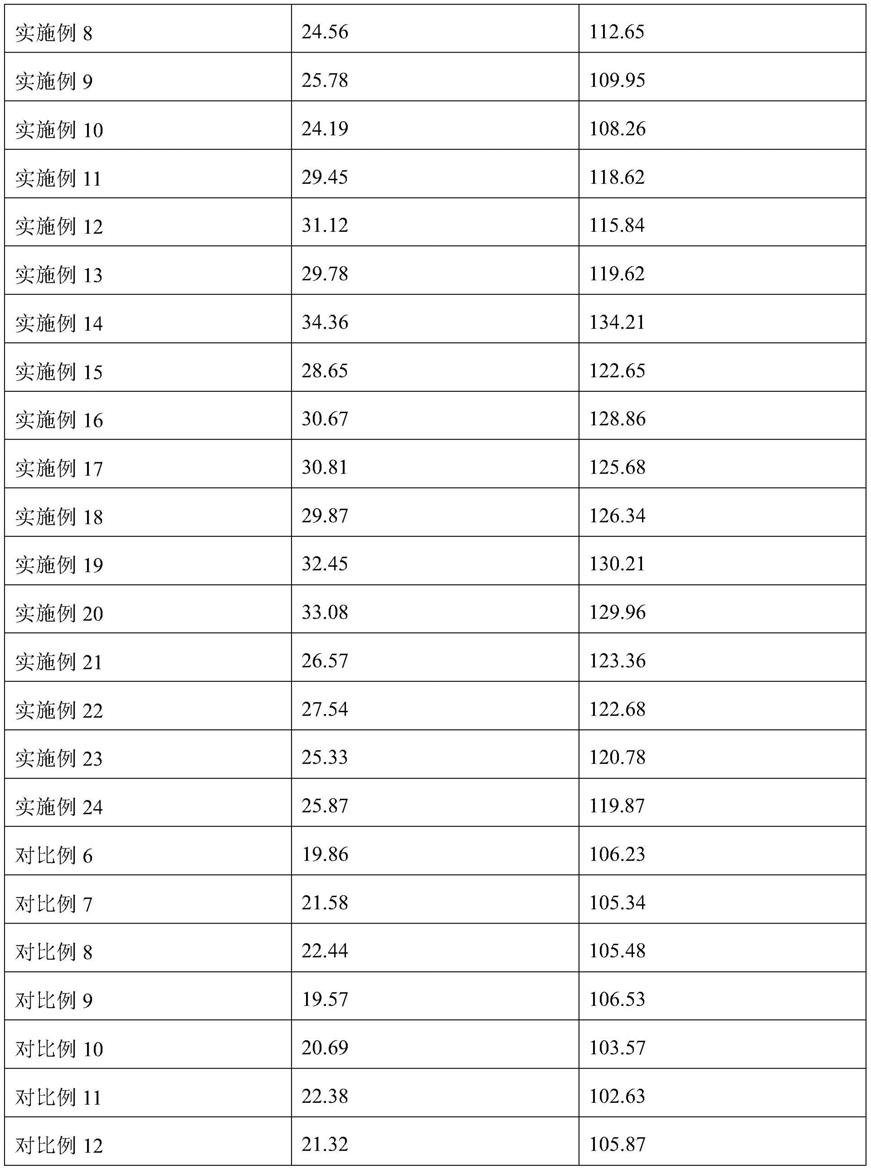

148.将上述实施例及对比例提供的改性双马来酰亚胺树脂固化物分别进行冲击强度和弯曲强度测试,结果如下表1所示,其中冲击强度的依据测试标准为gb/t2567-2008,弯曲强度依据的测试标准为astmd7264。

149.表1实施例及对比例提供的改性双马来酰亚胺树脂固化物强度数据表

150.[0151][0152]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0153]

本技术提供的马来酰亚胺树脂固化物,通过将二苯甲烷双马来酰亚胺、二氨基二苯甲烷和双酚a二缩水甘油醚共聚而成的树脂增韧改性剂引入到双马来酰亚胺树脂体系中,通过二烯丙基苯基化合物、双马来酰亚胺、热塑性树脂和增韧改性剂相互配合,在降低交联密度,保证耐热性能的基础上,显著提高了韧性和机械强度,有利于扩大双马来酰亚胺树脂的使用性能和使用范围。

[0154]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1