一种不析出、不发黏的有机硅母粒的制备方法及其应用与流程

1.本发明涉及c08k9/06技术领域,更具体涉及一种不析出、不发黏的有机硅母粒的制备方法及其应用。

背景技术:

2.通过将有机硅母粒应用在改性塑料的加工中,可以在一定程度上提高耐刮擦性能,传统的有机硅母粒的耐刮擦性能还有待提高,同时还存在其他一系列的问题,例如中国专利cn 106243483 b通过将耐刮擦剂与增韧剂、滑石粉、润滑剂、光稳定剂、抗氧剂等一同与聚丙烯合成了一种聚丙烯材料,在制备过程中使用超临界流体在一定程度上降低了voc含量,然而耐刮擦剂的加入对聚丙烯材料的冲击性能影响大,在一定程度上限制了该耐刮擦剂的应用。cn 106147027 a通过使用聚丙烯、聚硅氧烷、长链烷基硅油和抗氧剂得到一种聚丙烯母粒,这种母粒长时间后存在析出发粘的问题。

技术实现要素:

3.针对现有技术中存在的一些问题,本发明第一个方面提供了一种不析出、不发黏的有机硅母粒的制备方法,包括:将有机硅母粒的聚合反应物、过氧化物于120-200℃在密炼机中密炼,然后挤出造粒。

4.优选的,密炼温度为160℃。

5.现有技术中一般使用增容剂促进分散性,申请人在实验中发现,当本技术中有机硅生胶的重均分子量在1200000-2000000时,采用常温密炼工艺时得到的有机硅母粒的发黏现象有待降低,并意外的发现,当密炼时温度为120-200℃时,得到的有机硅母粒的发黏现象显著降低,粘性曝光无增加,申请人认为可能的原因是本技术中有机硅生胶的重均分子量较大,如果采用常规的常温密炼混合工艺,无法使得原料反复变形和恢复变形的过程中有效增进有机硅生胶和聚烯烃的分散度,而在本技术中120-200℃的密炼中,不仅增大了有机硅生胶和聚烯烃的接触面积,同时在反复变形和恢复变形的过程中,完成接枝聚合,此时小分子残留极低且析出率低。

6.在一种实施方式中,所述有机硅母粒的聚合反应物包括重均分子量为1200000-2000000的有机硅生胶和聚烯烃。

7.优选的,所述有机硅生胶含有乙烯基。

8.优选的,所述乙烯基含量为0.01-0.21mol%,更优选为0.03-0.05mol%。

9.本技术中有机硅生胶本领域技术人员可按照常规的制备方法得到。

10.优选的,所述有机硅生胶和聚烯烃的重量比为1:(0.5-2.5),优选为1:(0.7-2.3),更优选为1:1.6。

11.优选的,所述过氧化物和有机硅生胶的重量比为(0.01-0.6):60,优选为0.3:60。

12.在一种实施方式中,所述有机硅母粒的制备方法,包括:将有机硅母粒的聚合反应物、过氧化物加入密炼机中,于120-200℃密炼,然后挤出造粒,其中,过氧化物分n次加入密

炼机中,n≥2。

13.申请人采用市面上常规的有机硅母粒加工塑料,发现对改性塑料的冲击性能影响较大,申请人在后续的一系列的研究中意外的操作,过氧化物采用分批次的加入密炼机中,得到的有机硅母粒对改性塑料的冲击性能几乎无影响,并意外的发现采用将有机硅生胶或者聚烯烃分批次加入的方式冲击性能效果影响较高,申请人认为可能的原因是分批次加入过氧化物,此时长短链段接枝反应更为均衡,可控性高,有机硅母粒的内应缺陷低,而采用反应物分批次加入的方式,接枝可控性低,反应物自身之间的作用力较强,有机硅和聚烯烃链段之间的润湿性差,影响了物料之间的摩擦作用。

14.优选的,过氧化物分3次加入密炼机中。

15.优选的,过氧化物3次加入密炼机的重量比为1:(4-6):(1-5),更优选为1:5:3。

16.本技术中过氧化物加入密炼机的间隔时间相同。

17.在一种实施方式中,密炼的时间为15-30min,优选为20min。

18.在一种实施方式中,所述造粒的温度为160-250℃,优选为200℃。

19.在一种实施方式中,所述过氧化物为3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷。

20.在一种实施方式中,所述聚烯烃为无规共聚聚丙烯。

21.优选的,所述无规共聚聚丙烯为ranpelen j-560m,购自韩国乐天。

22.本发明第二个方面提供了一种所述不析出、不发黏的有机硅母粒的制备方法在改性塑料中的应用。

23.优选的,所述改性塑料为pp和t20复合塑料、pp、epdm和t20复合塑料。

24.本发明与现有技术相比具有以下有益效果:

25.(1)本技术采用密炼接枝工艺,且120-200℃的高温密炼,在密炼的过程中完成接枝反应,小分子残留极低,粘性曝光几乎无增加;

26.(2)本技术中采用将过氧化物分批次加入密炼机的方式,对改性塑料的冲击性影响较小。

27.(3)本技术中采用过氧化物分3次加入的方式,请依次加入的重量比为1:(4-6):(1-5),尤其是1:5:3,此时有机硅母粒对改性塑料的弯曲强度影响较低;

28.(4)当本技术中采用15-30min的密炼,之后再挤出造粒,得到的有机硅母粒在高温条件下放置半年无析出、无发黏的问题;

29.(5)本技术中密炼时间为15-30min,结合160-250℃的造粒温度,尤其是200℃的造粒温度,解决了可能由于重均分子量为1200000-2000000的有机硅生胶导致的聚合体在强烈的挤出压力作用下热量的影响带来的造粒粒径不稳定的问题以及有机硅母粒切面的缺口问题。

30.(6)本技术中各个操作步骤结合本技术中特定的有机硅生胶、聚丙烯,增加得到的有机硅母粒在改性聚丙烯加工过程中的流动性,有效降低了改性塑料加工中分散剂以及润滑剂的添加量。

31.(7)该制备方法得到的有机硅母粒不发黏,采用密炼机接枝反应工艺,母粒小分子残留更低,低voc;该方法使母粒在改性塑料体系中分散更佳均匀,对改性塑料冲击性能影响更小。

具体实施方式

32.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

33.实施例

34.实施例1

35.一种有机硅母粒的制备方法,具体如下:

36.将3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷以及重量比为1:0.7的有机硅生胶和ranpelen j-560m加入密炼机中,在120℃密炼30min,其中3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷按照重量比为1:4:1分3次加入密炼机中,加入间隔时间相同,密炼结束后于挤出于160℃造粒。

37.3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷和有机硅生胶的重量比为0.1:60。

38.有机硅生胶含有0.03-0.05mol%的乙烯基,重均分子量为1250000-1500000。

39.实施例2

40.一种有机硅母粒的制备方法,具体如下:

41.将3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷以及重量比为1:2.3的有机硅生胶和ranpelen j-560m加入密炼机中,在200℃密炼15min,其中3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷按照重量比为1:6:5分3次加入密炼机中,加入间隔时间相同,密炼结束后于挤出于250℃造粒。

42.3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷和有机硅生胶的重量比为0.6:60。

43.有机硅生胶含有0.03-0.05mol%的乙烯基,重均分子量为1250000-1500000。

44.实施例3

45.一种有机硅母粒的制备方法,具体如下:

46.将3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷以及重量比为1:1.6的有机硅生胶和ranpelen j-560m加入密炼机中,在160℃密炼20min,其中3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷按照重量比为1:5:3分3次加入密炼机中,加入间隔时间相同,密炼结束后于挤出于200℃造粒。

47.3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷和有机硅生胶的重量比为0.3:60。

48.有机硅生胶含有0.03-0.05mol%的乙烯基,重均分子量为1250000-1500000。

49.实施例4

50.一种有机硅母粒的制备方法,同实施例3,不同之处在于,3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷一次加入密炼机。

51.实施例5

52.一种有机硅母粒的制备方法,具体如下:

53.将3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷以及重量比为3.5:1.6的有机硅生胶和ranpelen j-560m加入密炼机中,在160℃密炼10min,其中3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷按照重量比为1:5:3分3次加入密炼机中,加入间隔时间相同,密炼结束后于挤出于300℃造粒。

54.3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷和有机硅生胶的重量比为0.3:60。

55.有机硅生胶同实施例3。

56.性能评估

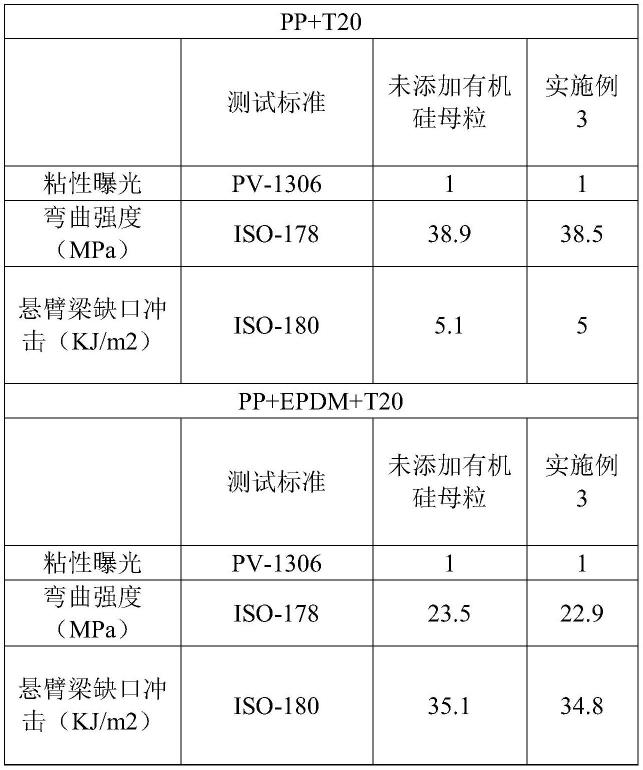

57.分别添加2wt%的实施例3得到的有机硅母粒至改性塑料中,测试结果分别见表1。

58.表1

[0059][0060]

其中表1中未添加有机硅母粒和添加有机硅母粒的产品测试条件和加工条件均保持一致。

[0061]

稳定性:分别将1-5的有机硅母粒放置在60℃的环境中放置半年,观察有机硅母粒是否发黏,测试结果见表2。

[0062]

表2

[0063][0064]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1