3,4,5-三氟溴苯的制备方法与流程

1.本发明涉及一种3,4,5-三氟溴苯的制备方法,属于化学合成技术领域。

背景技术:

2.由于氟元素的特殊活性使得诸多含氟化合物具有优异的性能和超常的效果, 倍受国内外化工界重视,20世纪80年代中期以来,我国对于含氟精细化学品的 研究异常活跃,借助萤石资源的优势在含氟精细化学品领域已得到了长足发展并 成为含氟精细化学品生产大国,但含氟精细化学品人均消费量及科研创新能力离 发达国家还有较大差距,含氟精细化学品工业产业结构调整和转型升级迫在眉 睫,从国外引进高端含氟精细化学品生产技术是极其困难的,3,4,5-三氟溴苯就 是含氟精细化学品中的一个典型案例。

3.3,4,5-三氟溴苯(3,4,5-trifluoro-1-bromobenzene),呈无色透明液体, 主要用作制备杀菌剂和液晶材料,其化学结构式如下:

[0004][0005]

目前,国内3,4,5-三氟溴苯的生产工艺主要分为以下几种:

[0006]

(1)中国专利文献cn103601613a公开一种3,4,5-三氟溴苯的生产工艺: 2,3,4-三氟苯胺先经溴素溴化得到2,3,4-三氟-6-溴苯胺,再重氮化脱氨基得到 3,4,5-三氟溴苯,反应方程式如下:

[0007][0008]

该工艺用到有强烈毒害作用和腐蚀性的溴素,重氮化脱氨基过程还需要使用 次磷酸和铜催化剂,会产生含磷重金属废水,环保处置成本高,也不利于操作人 员的职业健康保护。

[0009]

(2)中国专利文献cn105439810a公开一种3,4,5-三氟溴苯的生产工艺:以 2,3,4-三氟苯胺为原料,经重氮化脱氨基得到1,2,3-三氟苯,再与溴素反应制得 3,4,5-三氟溴苯,反应方程式如下:

[0010][0011]

该工艺重氮化脱氨基工序与cn103601613a如出一辙,唯一不同的是溴素溴 化过程配合双氧水的使用减少了溴素使用量,故未改变所述工艺的本质缺陷。

[0012]

(3)中国专利文献cn108947763a公开一种3,4,5-三氟溴苯的生产工艺:以 1,2,3-三氟苯为起始原料,先分散于有机溶剂重再与含有缓冲盐的溴化钠水溶液 混合,滴加次氯酸钠水溶液,得到3,4,5-三氟溴苯粗品,熔融结晶即得3,4,5

‑ꢀ

三氟溴苯成品,化学反应方程式如下:

[0013][0014]

该工艺基于cn103601613a和cn105439810a进行改良,成功规避溴素的使用, 改用次氯酸钠氧化溴化钠的方式替代溴素,职业危害性有所降低,但缓冲盐磷酸 二氢钠的单耗高达0.6,高磷废水的处置成本依然很高。

[0015]

(4)中国专利文献cn112010733a公开一种3,4,5-三氟溴苯的生产工艺:以 对氯硝基苯通氯制备3,4-二氯硝基苯过程产生的副产物3,4,5-三氯硝基苯为原 料,经氟化、加氢还原、重氮化脱氨基、硝化、氟化、加氢还原六步工序制得2,3,4

‑ꢀ

三氟苯胺,后续工艺和cn103601613a类似,反应方程式如下:

[0016][0017]

该工艺涉及硝化和加氢还原两种危险性极大的工序,安全风险高,同时有一 定局限性,仅仅适用于处理对氯硝基苯通氯制备3,4-二氯硝基苯过程产生的副产 物3,4,5-三氯硝基苯,综合成本高,无工业化价值。

[0018]

(5)2020年,尹凯基对上述工艺进行优化,于《世界农药》2020年第42 卷第4期第54-56页发表篇名为《3,4,5-三氟溴苯合成新工艺》的论文,该论 文报道3,4,5-三氟溴苯可由1,2,3-三氯苯为起始原料,经氟化、溴化两步反应 合成3,4,5-三氟溴苯,反应方程式如下:

[0019][0020]

该工艺只是改变了起始原料,反应本质无改变,仍然产生高磷废水,另外, 该工艺产生的副产物氯化钾和氯化钠纯度较低,需作为废盐处置,故该工艺环保 费用极高,市场竞争力不强,工业化可行性低。

技术实现要素:

[0021]

本发明要解决的技术问题是,提供一种操作控制简便,转化率高,催化剂回 收容易的3,4,5-三氟溴苯的制备方法。

[0022]

本发明为解决上述技术问题提出的一种技术方案是:一种3,4,5-三氟溴苯的 制备方法,包括以下步骤:

[0023]

步骤一、1,2,3-三氟苯与四溴化碳在无水三氯化铝的催化下反应生成1,2,3

‑ꢀ

三氟-5-三溴甲基苯,反应式如下:

[0024][0025]

步骤二、1,2,3-三氟-5-三溴甲基苯与水发生水解反应生成1,2,3-三氟苯甲 酸,同时1,2,3-三氟苯甲酸与1,2,3-三氟-5-三溴甲基苯发生缩合反应生成 1,2,3-三氟苯甲酰溴,反应式如下:

[0026][0027]

步骤三、1,2,3-三氟苯甲酰溴在三(三苯基膦)氯化铑的催化下进行脱羰反 应生成3,4,5-三氟溴苯,反应式如下:

[0028][0029]

上述1,2,3-三氟苯的制备是六氯环己烷与无水氟化氢进行氟化反应制得六 氟环己烷,反应式如下:

环己烷,按全国20000吨/年3,4,5-三氟溴苯的生产规模估算,每年可创造经济 效益过百亿元。六氟环己烷热解过程产生的氟化氢可套用于六氯环己烷的氟化, 能最大限度提高氟原子利用率,经济环保。另外,六氟环己烷热解过程产生的副 产物1,2,4-三氟苯为一种珍贵的运用于液晶材料领域的电子化学品,且1,2,4

‑ꢀ

三氟苯可与1,2,3-三氟苯通过简单精馏分开。

附图说明

[0045]

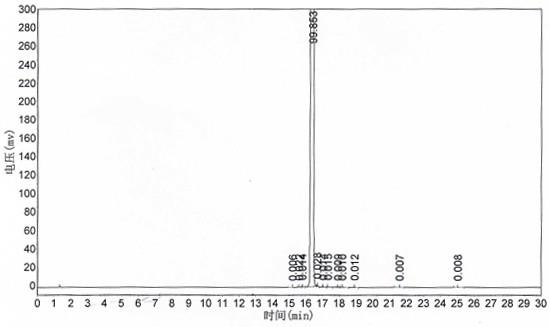

图1是本发明实施例1的3,4,5-三氟溴苯成品的色谱图。

具体实施方式

[0046]

下面通过实施例对本发明进行具体的描述,有必要在此指出的是以下实施例 只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域 的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。除 非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义 相同。

[0047]

本发明所用化学试剂如无特殊说明均为外购试剂,浓度为化学纯。

[0048]

实施例1

[0049]

本实施例的3,4,5-三氟溴苯的制备方法具体步骤是:

[0050]

1、氟化:六氟环己烷的制备。

[0051]

将六氯环己烷(2500.00kg,8.60kmol)投入3000l哈氏合金反应釜,搅拌 升温至190℃,搅拌至反应物料熔化后往反应釜持续通入无水氟化氢气体(流量 20.00l/min),至六氯环己烷转化率至90%以上,此时反应体系呈粘稠状棕色液体, 停止通入无水氟化氢气体,待热解。

[0052]

2、热解:1,2,3-三氟苯的制备。

[0053]

将前一步氟化工序所用哈氏合金反应釜密闭,继续升温至260℃,此时反应 釜内压力升高至约0.2mpa,继续往反应釜通入干燥氮气至热解压力达到0.4mpa。 随着热解的进行,反应釜内压力持续升高,最高可达到0.5mpa。待于260℃保温 搅拌时长达到10h后,热解基本完成。

[0054]

热解毕,泄压至常压(泄压过程通入常温干燥氮气降温),开始负压蒸馏 (-0.095mpa,45℃~85℃),负压下55℃前的馏分为1,2,4-三氟苯,精制后外 售运用于液晶材料领域。负压下55℃~85℃的馏分为1,2,3-三氟苯,共803.56kg, 呈无色液体。

[0055]

3、傅克烷基化:1,2,3-三氟-5-三溴甲基苯的制备。

[0056]

将1,2,3-三氟苯(1500.00kg,11.36kmol)和四溴化碳(3950.00kg, 11.91kmol)投入8000l钢衬石墨反应釜,搅拌升温至55℃,混合均匀后,一次 性加入无水三氯化铝(1600.00kg,12.05kmol)。

[0057]

加无水三氯化铝毕,控温55℃继续搅拌2h,搅拌过程有大量气体产生,用 水降膜吸收。

[0058]

控温55℃搅拌毕,缓慢升温至反应体系少许回流,温度约为95℃,保持反 应体系少许回流的状态搅拌1h后继续升温至150℃再保温搅拌5h。

[0059]

控温150℃保温搅拌毕,不降温直接往反应体系加水,1,2,3-三氟-5-三溴甲 基苯

随着水蒸气一同蒸馏出来,用另一只5000l带循环水冷却的钢衬石墨反应釜 接收。当加水不再有1,2,3-三氟-5-三溴甲基苯随着水蒸气蒸馏出来时停止加水, 水层为三氯化铝的水溶液,加入铝酸钙粉制备成聚合氯化铝作为环保领域的水处 理剂对外出售。水和1,2,3-三氟-5-三溴甲基苯的混合物不作处理直接进入下一 步工序。

[0060]

4、水解:1,2,3-三氟苯甲酰溴的制备。

[0061]

将上一步傅克烷基化工序所得的1,2,3-三氟-5-三溴甲基苯与水的混合物进 行负压蒸馏至115,此时反应体系水分约为(卡尔费休法测定)4%,关闭真空系 统,改为常压蒸馏,控温125℃搅拌3h。

[0062]

控温搅拌毕,不作处理,转料至脱羰设备直接进入下一步脱羰反应工序。

[0063]

5、脱羰:3,4,5-三氟溴苯的制备。

[0064]

往上一步水解工序得到的1,2,3-三氟苯甲酰溴粗品负压泵入装填有三(三苯 基膦)氯化铑(15000.00kg,16.21kmol)的反应塔中,维持反应塔温250℃,可 得到3,4,5-三氟溴苯2109.12kg,呈无色液体,气相色谱含量为99.85%。3,4,5

‑ꢀ

三氟溴苯成品的色谱图如图1所示,3,4,5-三氟溴苯成品的色谱分析结果如表1 所示。反应塔使用一段时间后,会有焦油类杂质在催化剂填料区和塔底沉积,需 要通入500℃的空气烧焦,烧焦后可继续循环脱羰。

[0065]

表1色谱分析结果表

[0066][0067]

实施例2

[0068]

本实施例的3,4,5-三氟溴苯的制备方法具体步骤是:

[0069]

1、氟化:六氟环己烷的制备。

[0070]

将六氯环己烷(2500.00kg,8.60kmol)投入3000l哈氏合金反应釜,搅拌 升温至180℃,搅拌至反应物料熔化后往反应釜持续通入无水氟化氢气体(流量 20.00l/min),至六氯环己烷转化率至90%以上,此时反应体系呈粘稠状棕色液体, 停止通入无水氟化氢气体,待热解。

[0071]

2、热解:1,2,3-三氟苯的制备。

[0072]

将前一步氟化工序所用哈氏合金反应釜密闭,继续升温至250℃,此时反应 釜内压力升高至约0.2mpa,继续往反应釜通入干燥氮气至热解压力达到0.3mpa。 随着热解的进行,反应釜内压力持续升高,最高可达到0.5mpa。待于255℃保温 搅拌时长达到10h后,热解

基本完成。

[0073]

热解毕,泄压至常压(泄压过程通入常温干燥氮气降温),开始负压蒸馏 (-0.095mpa,45℃~85℃),负压下55℃前的馏分为1,2,4-三氟苯。负压下55℃~ 85℃的馏分为1,2,3-三氟苯,共802.35kg,呈无色液体。

[0074]

3、傅克烷基化:1,2,3-三氟-5-三溴甲基苯的制备。

[0075]

将1,2,3-三氟苯(1500.00kg,11.36kmol)和四溴化碳(3950.00kg, 11.91kmol)投入8000l钢衬石墨反应釜,搅拌升温至45℃,混合均匀后,一次 性加入无水三氯化铝(1600.00kg,12.05kmol)。

[0076]

加无水三氯化铝毕,控温45℃继续搅拌2h,搅拌过程有大量气体产生,用 水降膜吸收。

[0077]

控温45℃搅拌毕,缓慢升温至反应体系少许回流,温度约为90℃,保持反 应体系少许回流的状态搅拌1h后继续升温至140℃再保温搅拌5h。

[0078]

控温140℃保温搅拌毕,不降温直接往反应体系加水,1,2,3-三氟-5-三溴甲 基苯随着水蒸气一同蒸馏出来,用另一只5000l带循环水冷却的钢衬石墨反应釜 接收。当加水不再有1,2,3-三氟-5-三溴甲基苯随着水蒸气蒸馏出来时停止加水, 水层为三氯化铝的水溶液。水和1,2,3-三氟-5-三溴甲基苯的混合物不作处理直 接进入下一步工序。

[0079]

4、水解:1,2,3-三氟苯甲酰溴的制备。

[0080]

将上一步傅克烷基化工序所得的1,2,3-三氟-5-三溴甲基苯与水的混合物进 行负压蒸馏至115℃,此时反应体系水分约为(卡尔费休法测定)4%,关闭真空 系统,改为常压蒸馏,控温120℃搅拌3h。

[0081]

控温搅拌毕,不作处理,转料至脱羰设备直接进入下一步脱羰反应工序。

[0082]

5、脱羰:3,4,5-三氟溴苯的制备。

[0083]

往上一步水解工序得到的1,2,3-三氟苯甲酰溴粗品负压泵入装填有三(三苯 基膦)氯化铑(15000.00kg,16.21kmol)的反应塔中,维持反应塔温230℃,可 得到3,4,5-三氟溴苯2107.83kg。

[0084]

实施例3

[0085]

本实施例的3,4,5-三氟溴苯的制备方法具体步骤是:

[0086]

1、氟化:六氟环己烷的制备。

[0087]

将六氯环己烷(2500.00kg,8.60kmol)投入3000l哈氏合金反应釜,搅拌 升温至185℃,搅拌至反应物料熔化后往反应釜持续通入无水氟化氢气体(流量 20.00l/min),至六氯环己烷转化率至90%以上,此时反应体系呈粘稠状棕色液体, 停止通入无水氟化氢气体,待热解。

[0088]

2、热解:1,2,3-三氟苯的制备。

[0089]

将前一步氟化工序所用哈氏合金反应釜密闭,继续升温至255℃,此时反应 釜内压力升高至约0.2mpa,继续往反应釜通入干燥氮气至热解压力达到0.35mpa。 随着热解的进行,反应釜内压力持续升高,最高可达到0.5mpa。待于250℃保温 搅拌时长达到10h后,热解基本完成。

[0090]

热解毕,泄压至常压(泄压过程通入常温干燥氮气降温),开始负压蒸馏 (-0.095mpa,45℃~85℃),负压下55℃前的馏分为1,2,4-三氟苯。负压下55℃~85℃的馏分

为1,2,3-三氟苯,共801.89kg,呈无色液体。

[0091]

3、傅克烷基化:1,2,3-三氟-5-三溴甲基苯的制备。

[0092]

将1,2,3-三氟苯(1500.00kg,11.36kmol)和四溴化碳(3950.00kg, 11.91kmol)投入8000l钢衬石墨反应釜,搅拌升温至50℃,混合均匀后,一次 性加入无水三氯化铝(1600.00kg,12.05kmol)。

[0093]

加无水三氯化铝毕,控温50℃继续搅拌2h,搅拌过程有大量气体产生,用 水降膜吸收。

[0094]

控温50℃搅拌毕,缓慢升温至反应体系少许回流,温度约为93℃,保持反 应体系少许回流的状态搅拌1h后继续升温至145℃再保温搅拌5h。

[0095]

控温145℃保温搅拌毕,不降温直接往反应体系加水,1,2,3-三氟-5-三溴甲 基苯随着水蒸气一同蒸馏出来,用另一只5000l带循环水冷却的钢衬石墨反应釜 接收。当加水不再有1,2,3-三氟-5-三溴甲基苯随着水蒸气蒸馏出来时停止加水, 水层为三氯化铝的水溶液。水和1,2,3-三氟-5-三溴甲基苯的混合物不作处理直 接进入下一步工序。

[0096]

4、水解:1,2,3-三氟苯甲酰溴的制备。

[0097]

将上一步傅克烷基化工序所得的1,2,3-三氟-5-三溴甲基苯与水的混合物进 行负压蒸馏至118℃,此时反应体系水分约为(卡尔费休法测定)4%,关闭真空 系统,改为常压蒸馏,控温123℃搅拌3h。

[0098]

控温搅拌毕,不作处理,转料至脱羰设备直接进入下一步脱羰反应工序。

[0099]

5、脱羰:3,4,5-三氟溴苯的制备。

[0100]

往上一步水解工序得到的1,2,3-三氟苯甲酰溴粗品负压泵入装填有三(三苯 基膦)氯化铑(15000.00kg,16.21kmol)的反应塔中,维持反应塔温240℃,可 得到3,4,5-三氟溴苯2106.88kg。

[0101]

显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发 明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上 还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以 穷举。而这些属于本发明的精神所引伸出的显而易见的变化或变动仍处于本发明 的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1