一种适合真木IMD工艺高透明PC增强材料及其制备方法与流程

一种适合真木imd工艺高透明pc增强材料及其制备方法

技术领域

1.本发明涉及高分子材料领域,具体地说,是一种汽车内饰领域适合真木imd工艺下高透明低膨胀系数pc增强材料及其制备方法。

背景技术:

2.真木作为一种天然的材料,因其独特的花纹、质感和立体感,被视为高档的象征,可以提高汽车内饰装饰品质,所以在豪华汽车品牌中有广泛的应用,镶嵌在仪表板、中控台、门护板、方向盘等区域。真木imd工艺中,将真木挤压成片材,通过模内注塑可以直接把真木附着在塑料材料表层,达到独特的效果。同时随着汽车智能化和信息化发展,要求汽车内部呈现更多的可视化效果;由于真木在内饰上广泛使用,把各种信号、图案、文字直接显示在真木表面也是汽车内饰设计的一个重要方向,也可以作为其他工业产品设计的一个方向。

3.目前pc/abs增强材料经常用于真木imd注塑,但是透光率差,无法实现led图标显示功能;普通pc增强材料加工温度高,需要280-320℃,在imd工艺的时候会破坏真木层,在led显示的图案就会模糊不清,同时透光度不足;结晶型增强材料的透光度和尺寸稳定性不足。

4.为了实现光功能,并满足imd注塑工艺,材料需要满足如下要求:1)透光率高,要求达到60-90%;2)低线性膨胀系数,和真木类似,避免出现使用过程中变形问题;3)低加工温度,降低imd加工过程中对真木皮层的破坏,出现烧焦、气味大的问题;4)冲击高、刚性高、耐温高、尺寸稳定。

5.适合真木imd工艺的pc增强材料具有较高的技术挑战,也具有较好的市场应用。

技术实现要素:

6.为了实现imd真木表面光学及智能图标显示效果,本发明的目的在于针对真木imd工艺结合当前汽车内饰对光学及智能显示的需求,开发出一种满足加工和造型效果的新材料,提供一种适合真木imd工艺的高透明pc增强材料,使led光源通过透明pc增强材料直接投射在真木表层。

7.本发明的适合真木注塑高透明pc增强材料具备高透明外观,低线性膨胀系数和真木匹配,较低的加工温度230~270℃以防止烧焦真木影响图标显示效果,高刚性高冲击高耐温尺寸稳定满足功能性要求,低气味低散发以满足汽车内饰要求。本发明还提供了这种材料的制备方法。

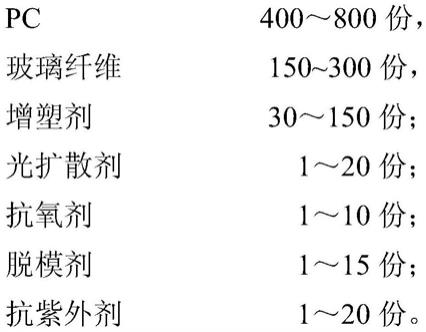

8.本发明的第一方面,提供一种适合真木imd工艺高透明pc增强材料,由以下成分按如下重量份组成:

[0009][0010]

其中,所述的pc(聚碳酸酯)为重均分子量为17000~30000g/mol的双酚a型聚碳酸酯,玻璃化温度为145~150℃,重均分子量优选为20000~28000g/mol;具体可选用covestro品级pc 2405/pc 2605/pc 2805,sabic品级pc 141r/pc 121r,帝人化成(上海)有限公司的pc l1225y/pc l-1225l,湖南瑞源石化股份有限公司的pc-1100/pc-1220,浙铁大风化工有限公司的pc 02-10/pc 02-20等,优选用covestro品级pc 2405和pc 2805复配。

[0011]

所述的玻璃纤维为直径为8~11nm的集束型短切纤维并进行了必要的包覆处理(处理由生产厂家完成)。具体可选中国巨石集团的玻璃纤维产品510/510h,中国泰山玻璃纤维有限公司的产品t436h,重庆国际复合材料股份有限公司玻璃纤维产品ecs301hp-3-h。优选山东泰山玻璃纤维有限公司的玻璃纤维t436h。

[0012]

所述的增塑剂为遮光率在1.49~1.52的液体或固体增塑剂,包括各种磷酸酯类、液体有机硅中的至少一种。具体可选浙江万盛股份有限公司的bdp,艾迪科的bdp产品fp-600,道康宁公司有机硅产品fca-107。优选浙江万盛的bdp、道康宁的fca-107。

[0013]

所述的光扩散剂为有机硅、丙烯酸酯、无机二氧化硅中的至少一种。具体可选迈图公司的产品tsr9002,日本积水公司的sbx-6/exm-5等牌号产品,日本信越的kmp-590牌号产品。优选迈图公司的tsr9002。

[0014]

所述的抗氧剂为亚磷酸酯抗氧剂168、亚磷酸酯抗氧剂s-9228、受阻酚抗氧剂1010、受阻酚抗氧剂1098、受阻酚抗氧剂1076中的至少一种。优选亚磷酸酯抗氧剂s-9228和受阻酚抗氧剂1076以质量比为1:1的比例复配使用。

[0015]

所述的脱模剂为聚乙烯蜡、氧化聚乙烯蜡、季戊四醇硬脂酸酯、长链脂肪酸多官能团酯中的至少一种;优选为季戊四醇硬脂酸酯pets。

[0016]

所述的抗紫外剂为光稳定剂和紫外线吸收剂的复合物或者单选物。所述的光稳定剂为光稳定剂770、光稳定剂622中的至少一种。所述的紫外线吸收剂为uv-234、uv-328、uv-320、uv-329、uv-p中的至少一种。优选为uv-234。

[0017]

本发明的第二方面,提供一种如上所述的适合真木imd工艺高透明pc增强材料制备方法,包括以下步骤:按照所述配比投料,

[0018]

s1、制备光扩散母粒:

[0019]

为了实现光扩散剂的均匀分散并达到足够的浸润效果,光扩散剂先制备成光扩散母粒。光扩散剂与pc一起进行双螺杆挤出造粒,采用双螺杆挤出机的料筒转速为300-1100rpm,料筒温度为220-270℃,光扩散母粒中pc含量为40%-50%;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃;

[0020]

s2、制备增塑剂母粒:

[0021]

采用液体失重喂料秤(液体增塑剂)/粉体失重喂料秤(固体增塑剂)将增塑剂加入到双螺杆挤出机中与pc一起进行双螺杆挤出造粒获得pc增塑剂母粒,双螺杆挤出机的料筒转速为300-1100rpm,料筒温度为220-270℃,pc增塑剂母粒中增塑剂含量为25%-35%;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃、265℃、255℃、260℃、250℃;

[0022]

s3、制备所述的适合真木imd工艺高透明pc增强材料:

[0023]

按照重量份配比配制原料:剩余的pc、玻璃纤维、光扩散母粒、增塑剂母粒、抗氧剂、脱模剂、抗紫外剂,使原料混合均匀,得到预混料,将预混料加入双螺杆挤出机中,挤出并切粒得到所述的适合真木imd高透明pc增强材料,其中双螺杆挤出机的料筒转速为800-1200rpm,料筒温度为220-270℃;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃、265℃、255℃、260℃、250℃。

[0024]

为了降低玻璃纤维对透光度的影响,可采用专用的螺杆组合(图1)通过强剪切设计保证玻璃纤维在注塑产品中的保留强度100~200nm,并实现很好的分散。其中专用螺杆组合包括:

[0025]

1)高do/di设计,确保挤出过程对透光率的影响低;

[0026]

2)采用长径比l/d=32的双螺杆挤出机;

[0027]

3)螺杆组合中采用不低于12块剪切元件,其中90

°

不低于3块;加强对玻璃纤维的剪切,确保保留长度达到设计的尺寸;

[0028]

4)螺杆组合前段采用连续的两组齿形盘元件/输送元件方式提升分散性。

[0029]

将制得的适合真木imd高透明pc增强材料经过注射成型制得标准测试样条和样片。

[0030]

本发明的有益效果在于:

[0031]

1、本发明的pc进行玻璃纤维增强,并降低了加工温度,使pc增强材料的加工温度降低了30℃~50℃,在与真木进行imd注塑时,既能与真木产生良好的粘结效果,又不会因为过高的加工温度破坏真木,避免出现烧焦现象,影响真木装饰的效果和造型图案显示效果,使材料能在真木皮的底层进行imd工艺注塑,实现材料与真木imd工艺的优异匹配;也避免出现异常的气味,影响使用环境(如汽车驾驶舱等密闭空间)的空气质量。

[0032]

2、本发明的材料与真木具有良好的粘结特性,与真木复合后,线性膨胀系数能很好的匹配;避免长时间使用因为冷热交替,热胀冷缩而造成的变形甚至开裂风险,也避免影响造型图案的美观效果。

[0033]

3、本发明的材料有效降低高玻璃纤维含量对pc透光度的影响,使得在真木上进行更有效更自由的光学效果、可视化效果、智能显示效果、图案造型效果变得简单;新材料的高透光性,满足通过在真木上进行造型并进行光源投射的效果,实现一体化的光学造型效果和智能显示效果。

[0034]

4、本发明的新材料具有高刚性、高冲击、高耐温特点,满足作为结构支撑件的可靠性特点,具有经久耐用的效果。

[0035]

5、本发明的新材料具有光稳定性特点,光照色牢度稳定,在长时间光照条件下,不变色,不发黄,可以持续保证真木造型的光学效果和色彩效果。

[0036]

6、通过专用的双螺杆组合,实现玻璃纤维的良好分散,保留长度控制在预定的范

围内,保证材料的强度,又能改善材料的透明特性。

附图说明

[0037]

图1是螺杆结构示意图。

具体实施方式

[0038]

下面结合实施例对本发明提供的具体实施方式作详细说明。

[0039]

在以下各个实施例和对比例中,各原料采用下述成分:

[0040]

选用的所述pc(聚碳酸酯)为covestro品级pc 2405和pc 2805。

[0041]

选用的玻璃纤维为山东泰山玻璃纤维有限公司的t436h,直径为11nm的集束型短切纤维并进行了必要的包覆处理;

[0042]

选用的光扩散剂为迈图公司tsr9002,属于有机硅光扩散剂;

[0043]

选用的增塑剂为浙江万盛股份有限公司的bdp,道康宁公司液体有机硅产品fca-107,折光率在1.49~1.52。

[0044]

选用的抗氧剂为亚磷酸酯抗氧剂s-9228和受阻酚抗氧剂1076以质量比为1:1的比例复配使用;

[0045]

选用的脱模剂为季戊四醇硬脂酸酯pets p861。

[0046]

选用的抗紫外剂为紫外线吸收剂uv-234。

[0047]

实施例1~6:

[0048]

表1实施例1~6的原料组成

[0049]

原料配比实施例1实施例2实施例3实施例4实施例5实施例6pc 2805505050505050pc 240520.223.223.022.823.228.2增塑剂bdp9666

ꢀꢀ

增塑剂fca-107

ꢀꢀꢀꢀ

66玻璃纤维t436h202020202015光扩散剂tsr9002

ꢀꢀ

0.20.4

ꢀꢀ

抗氧剂92280.10.10.10.10.10.1抗氧剂10760.10.10.10.10.10.1脱模剂pets p8610.40.40.40.40.40.4uv2340.20.20.20.20.20.2

[0050]

制备方法:按照配比投料,

[0051]

s1,制备光扩散母粒:

[0052]

光扩散剂与pc一起进行双螺杆挤出造粒,采用双螺杆挤出机的料筒转速为300-1100rpm,料筒温度为220-270℃,光扩散母粒中pc含量为40%-50%;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃;

[0053]

s2:制备增塑剂母粒:

[0054]

采用液体失重喂料秤(液体增塑剂)/粉体失重喂料秤(固体增塑剂)将增塑剂加入到双螺杆挤出机中与pc一起进行双螺杆挤出造粒获得pc增塑剂母粒,双螺杆挤出机的料筒

转速为300-1100rpm,料筒温度为220-270℃,pc增塑剂母粒中增塑剂含量为25%-35%;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃、265℃、255℃、260℃、250℃;

[0055]

s3,制备所述的适合真木imd工艺高透明pc增强材料:

[0056]

按照重量份配比配制原料:剩余的pc、玻璃纤维、光扩散母粒、增塑剂母粒、抗氧剂、脱模剂、抗紫外剂,使原料混合均匀,得到预混料,将预混料加入双螺杆挤出机中,挤出并切粒得到所述的适合真木imd高透明pc增强材料,其中双螺杆挤出机的料筒转速为800-1200rpm,料筒温度为220-270℃;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃、265℃、255℃、260℃、250℃。

[0057]

将制得的适合真木imd高透明pc增强材料经过注射成型制得标准测试样条和样片。

[0058]

对比例1~2:

[0059]

表2对比例1~2的原料组成

[0060]

原料配比对比例1(pc gf20)对比例2(pc/abs gf20)pc 28055050pc 240529.2 abs 757 26.4增韧剂 3玻璃纤维t436h2020抗氧剂92280.10.1抗氧剂10760.10.1脱模剂pets p8610.40.4uv2340.2 [0061]

对比例1-2采用一步法制备,按照重量份配比配制原料:pc、abs、增韧剂、抗氧剂、脱模剂、抗紫外剂,使原料混合均匀,得到预混料,将预混料加入双螺杆挤出机中,其中玻璃纤维从挤出机的侧喂料(5~7区)进料,挤出并切粒得到所述的普通pc增强材料和pc/abs增强材料,其中双螺杆挤出机的料筒转速为800-1200rpm,料筒温度为220-270℃;共9区,各区温度依次为220℃、250℃、255℃、245℃、255℃、265℃、255℃、260℃、250℃。采用的双螺杆挤出机采用正常的增强材料使用的螺杆组合。

[0062]

实施例7:性能测试结果

[0063]

将上述实施例1~6及对比例1~2制得的材料进行以下相关测试:

[0064]

表3实施例1~6测试标准及测试结果

[0065][0066]

表4对比例1~2测试标准及测试结果

[0067]

测试项目测试标准单位对比例1对比例2拉伸强度iso 527mpa120115弯曲强度iso 178mpa155150缺口冲击强度iso 179kj/m21210维卡软化温度iso 306℃145128mfi(260℃/5kg)iso 1133g/10min1215透光率(1.5mm)iso13468%6030注塑熔融温度/℃280-320240-280材料气味pv3900grade3.63.9线性膨胀系数20-55℃cm/cm/℃4.5e-55e-5阻燃性ul94gradev2hb玻纤保留长度/微米400~600400~600

[0068]

根据实施例和对比例的结果可以看到:

[0069]

通过实施例1,2和6对比可以看出,增塑剂和玻璃纤维的复配使用,可以在让材料的线性膨胀系数更接近真木材料线性膨胀系数,从而达到良好的应用效果。

[0070]

通过实施例2,3和4对比可以看出,不添加光扩散剂的材料保持了80%以上的透光度;原料中采用了光扩散剂且先制备了光扩散剂母粒,虽然降低了透光度,但依然保持了65%以上的透光率;另外光扩散剂的使用,增加了光学效果的设计,实现了透光度和光学一致性的平衡;

[0071]

通过所有实施案例可以看出,增塑剂的加入,提升了pc增强材料的流动性,大幅度降低了材料的加工温度,实现了材料了真木imd工艺的匹配性;

[0072]

通过pc、增塑剂、玻璃纤维的复配使用,三者具有良好的相容性,并具有接近的折光率,产生了协同作用,达到了保持材料强度、刚性和冲击的效果;其中pc和增塑剂具有良好的相容性,有利于保证材料微观上的各向同性;增塑剂的低分子有利于全部浸润玻璃纤维,让玻璃纤维束完全打开,实现单丝维度的分散;这些都能实现更好的透光特性;

[0073]

通过使用特定的专用螺杆组合和直接喂料模式,实现了玻璃纤维较低的保留长度

和均匀分散,降低了玻璃纤维因为分散不均匀和较长的保留长度导致的透光率下降。

[0074]

参照对比例1中普通pc+gf材料,本发明的实施例所获得的材料有几个突出优点:1)材料的透光率保持较高水平,并且在加入光扩散剂实现更均匀的光学效果后,材料透光率依然优于普通pc+gf材料;2)材料的线性膨胀系数在正常的使用温度区间更接近真正的线性膨胀系数7e-5cm/cm/℃,使得材料和真木实现优异的搭配,这一点对于真木imd工艺尤其重要,可以避免产品在实际使用中温度冷热交变出现变形及开裂问题,也有利于也避免影响造型图案的美观效果;3)材料的实际加工温度比普通pc+gf材料要降低20~40℃,对降低注塑过程对真木装饰片材的损害起到非常重要保障作用;4)虽然材料自身的气味等级差不多,但降低的加工温度更利于真木imd工艺成型产品的气味,这对特定的使用环境如汽车内饰有气味和voc要求的时候,具有明显的对比优势;5)由于增塑剂也可以作为pc材料的阻燃剂使用,因此发明材料的阻燃等级明显优于普通pc+gf材料。本发明材料的基本力学性能虽然有所降低,但保持了普通pc+gf材料的90%水平,因此材料依然具有较高强度、刚性和冲击强度;虽然加入特定增塑剂,降低了材料的耐温特性,但是材料耐温依然保持较高水平,特别是在汽车内饰中要求的维卡120℃以上依然可以达到,不影响其正常使用。

[0075]

参照对比例2,普通pc/abs+gf材料,本发明的实施例所获得的材料表现出:1)良好的透光性能;2)材料的线性膨胀系数在正常的使用温度区间更接近真正的线性膨胀系数7e-5cm/cm/℃;3)更低的材料气味;4)更优异的阻燃特性。这些对真木imd工艺,特别用于汽车内饰用真木imd产品都具有明显的性能优势。

[0076]

结论:本发明目的是开发一种适合于真木imd工艺的pc增强材料,并实现把各种信号、图案、文字直接显示在真木表面的设计效果,需要材料的具有较好透明度、匹配的线性膨胀系数、较低的加工温度,通过实施例的测试结果,可以很好实现这些效果;而普通pc增强材料和pc/abs增强材料不能实现这个目标,无法满足工艺加工和实际使用的要求。同时发明的材料在提升注塑产品的阻燃性,降低零部件气味方面也有突出表现,具有技术创新性。

[0077]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1