一种用于自来水管道的材料及其制备方法与流程

1.本发明涉及c08l27/06,具体涉及一种用于自来水管道的材料及其制备方法。

背景技术:

2.塑料管材在建筑,市政建设,水利工程,燃气输送等领域有着广泛和重要的应用,与传统金属管材相比,具有重量轻,耐腐蚀性好,安装方便,寿命长,成本低等优点,已经成为当前工业领域最重要的材料之一。

3.专利cn201610301572.2一种pe管道配方通过pe树脂,poe增韧剂,邻苯二甲酸二辛酯,古马隆树脂等物质之间的相互配合,耐高温性好,无收缩变形,可反复回收利用。

4.专利cn201811245377.8一种防老化pvc排水管及其制备方法通过pvc树脂,乙烯-辛烯共聚物聚丙烯酸酯,聚异丁烯等物质之间相互作用,具有良好的防老化作用,可以大大增强拉伸强度。

5.但现有技术中制备得到的管材由于温度变化时,容易发生变化形变导致管道接口处被破坏,使管道发生泄漏。

技术实现要素:

6.为了解决上述技术问题,本发明的第一个方面提供了一种用于自来水管道的材料,按重量份计,所述用于自来水管道的材料的原料包括分子量为10万-25 万的聚烯烃30-50份,乙烯-辛烯共聚物1-3份,填料12-18份,润滑剂0.8-1.5 份,氯化聚乙烯0-1.2份。

7.为了进一步提高自来水管道的耐温度性和力学性能,优选的,所述分子量为 10万-25万的聚烯烃包括第一聚烯烃和第二聚烯烃。所述第一聚烯烃和第二聚烯烃的质量比为(12-17):(20-25)。

8.所述第一聚烯烃的平均分子量为10-12万,相对分子量分布为4.8-5.2。所述第二聚烯烃的平均分子量为23-25万,相对分子量分布为3.7-4.2。不同分子量第一聚烯烃和第二聚烯烃之间相互配合,保证晶体间距之间的缠绕,同时防止分子间的作用力过大,导致加工困难。

9.进一步优选的,所述第一聚烯烃为低密度聚乙烯。

10.进一步优选的,所述第二聚烯烃为聚丙烯。

11.进一步优选的,所述聚烯烃与乙烯-辛烯共聚物的质量比为(35-45):(1.5-2.5)。

12.优选的,所述乙烯-辛烯共聚物中乙烯成分为12-17%。

13.本发明意外研究发现自来水管道由于室内外以及热水器,气候等的影响,往往温差不断变化,导致自来水管道容易发生破裂,发生泄漏。本发明意外研究发现通过控制聚烯烃与乙烯-辛烯共聚物的质量比(35-45):(1.5-2.5)可以有效防止其发生泄漏。推测是由于述乙烯-辛烯共聚物的分子链与聚烯烃,聚氯乙烯等物质的分子链之间相互缠绕形成互穿网络结构的多元共混体系,当温度变化剧烈收到外力冲击时,乙烯-辛烯共聚物可以充当体系中应力集中点,降低银纹因受力发展成为裂纹的机会,防止由于温度变化剧烈导致自来

水管道接口处容易被破坏。尤其是当乙烯-辛烯共聚物中乙烯成分为12-17%时,其含有的活性基团在分子链中起到一定连接缓冲的作用。防止自来水管道纵向回缩,导致管道接口处容易被破坏,引起漏损。

14.更进一步优选的,所述第一聚烯烃,第二聚烯烃,乙烯-辛烯共聚物的质量比为(12-17):(20-25):(1.7-2)。

15.进一步优选的,所述填料的含量占原料总质量的23-27wt%。

16.优选的,所述填料的粒径为1000-1600目,采用微米级填料促进体系内聚合物体系的结晶,进一步提高耐高温性,防止由于温度变化导致自来水管道发生泄漏。

17.进一步优选的,所述填料的粒径为1200-1500目。

18.优选的,所述填料为硅粉。所述硅粉中二氧化硅含量≥92%。

19.为了进一步提高自来水管道的稳定性,优选的,所述润滑剂包括硬脂酸和晶形蜡。所述硬脂酸和晶形蜡的质量比为(7-8):(3-4)。

20.进一步优选的,所述晶形蜡的熔点为55-63℃。

21.进一步优选的,所述氯化聚乙烯的含量为0.5-1份。

22.优选的,所述氯化聚乙烯的氯含量30-40%。防止含氯量过高,自来水管道容易发生分解,导致耐久性变差。

23.进一步优选的,所述聚烯烃和氯化聚乙烯的质量比为(35-45):(0.5-1)。

24.自来水管道中的水流经过后,由于水中含有的有机物容易吸附在管道内壁形成一层可供微生物生长的薄膜,使供水水质降低。本发明意外研究发现通过进一步对体系中聚烯烃和聚氯乙烯的含量进行限制可以有效降低微生物在供水管道中的繁殖。推测是由于聚烯烃和氯化聚乙烯的质量比为(35-45):(0.5-1)时,自来水管道表面由于活性基团以及分子链的相互影响,电荷分布处在一种平衡,自来水中的有机物以及钙等无机成分不易与在塑料表面相互扩散缠结,粘附力降低,同时与体系中晶形蜡等小分子助剂在形成一层弱界面层,降低表面能,阻碍自来水中的有机物以及钙等无机成分在自来水管道表面的吸附。

25.更进一步优选的,所述第一聚烯烃,第二聚烯烃,氯化聚乙烯的质量比为 (12-17):(20-25):(0.6-0.85)。

26.优选的,所述用于自来水管道的材料的原料还包括c1-c5料0.5-0.7份,助剂0.8-1.5份。

27.优选的,所述c1-c5料依次为:c1:三氧化二铝、c2:氧化镁、c3:晶形蜡、 c4:硬脂酸盐、c5:陶瓷微粉。

28.优选的,所述c1:c2:c3:c4:c5的质量比为(2-3):(2-3):(1-2):(1-2): (2-3)。

29.优选的,所述用于自来水管道的材料制备的来水管道的内径和外径的比例为 (15-150):(20-160)。

30.本发明第二方面提供了一种用于自来水管道的材料的制备方法,包括以下步骤:

31.(1)按配方称取各原料,将填料置于高速混合机中,加入偶联剂搅拌改性 15-25min得到改性填料;

32.(2)将改性填料与其他原料混合均匀,加入高速混合机混合均匀,在150-180℃加热15-20s,然后加入密炼机在150-220℃密炼12-17min;

33.(3)将混合好的原料挤出造粒,然后置于模具中经合模压制即得。

34.优选的,所述偶联剂的用量占填料总质量的1-3%。。

35.优选的,所述偶联剂包括钛酸酯偶联剂,硅烷偶联剂,铝酸酯偶联剂,稀土偶联剂的至少一种。

36.有益效果:

37.1)本发明通过限定体系中聚烯烃,乙烯-辛烯共聚物等物质的含量,防止维卡软化温度较低,遇热变形,同时避免了自来水管道由于冷热冲击等导致破裂,阻止银纹发展成为裂纹,保证拉伸强度和弯曲强度,提高抗冲击性能,可以用于冷热水(-35℃-100℃),耐压性能好,不会发生泄漏。

38.2)自来水含有的有机物容易吸附在管道内壁形成一层营养膜,供微生物生长,进而导致供水水质降低。本发明通过限定聚烯烃和氯化聚乙烯含量以及体系中石蜡的加入量,降低表面能,阻止有机物以及钙等无机成分不易与在塑料表面粘附,防止微生物滋生,安全无毒,可靠性好。

39.3)本发明制备的自来水管道具有光滑的内表面,和非粘附特性,具有较传统管材更高的输送能力,同时也降低了管路的压力损失和输水能耗。且耐化学腐蚀性,耐环境应力开裂性能,耐老化好,使用寿命长。

附图说明:

40.图1本发明产品用于自来水管道的实际照片图;

41.图2本发明用于自来水管道的结构示意图。

42.图3有害物质检测(实施例1)性能测试结果

具体实施方式

43.实施例

44.实施例1

45.一种用于自来水管道的材料,按重量份计,所述用于自来水管道材料的原料包括分子量为10万-25万的聚烯烃38.18份,乙烯-辛烯共聚物1.91份,填料15 份,润滑剂1.14份,氯化聚乙烯0.76份。

46.所述分子量为10万-25万的聚烯烃包括第一聚烯烃和第二聚烯烃。所述第一聚烯烃的平均分子量为10.4万,相对分子量分布为5.1。所述第一聚烯烃为低密度聚乙烯,购自北京燕山石化有限公司,型号:ld 100bw。所述第二聚烯烃的平均分子量为24.9万,相对分子量分布为3.99。所述第二聚烯烃为聚丙烯。所述第二聚烯烃购自北京燕山石化有限公司,型号:2401。所述第一聚烯烃,第二聚烯烃的质量比为15.27:22.91。

47.所述乙烯-辛烯共聚物中乙烯成分为15%。所述乙烯-辛烯共聚物为埃克森 6202。购自埃克森化工。

48.所述填料的粒径为1300目。所述填料为硅粉。所述硅粉中二氧化硅含量≥92%。来源于江苏永顺新材料科技有限公司。

49.所述润滑剂包括硬脂酸和晶形蜡。所述硬脂酸和晶形蜡的质量比为7.6:3.8。所述晶形蜡的熔点为58-60℃。所述硬脂酸为steasic acid sa1801,购自广州市西陆化工有限公司,所述晶形蜡为昆仑58号。购自上海点闯实业有限公司。

50.所述氯化聚乙烯的氯含量35%。所述氯化聚乙烯为135a。

51.所述用于自来水管道材料的原料还包括c1-c5料0.6份,助剂1份。

52.所述c1-c5料依次为:c1:三氧化二铝、c2:氧化镁、c3:晶形蜡、c4:硬脂酸锌、c5:陶瓷微粉。所述c1:c2:c3:c4:c5的质量比为2.5:2.5:1.5: 1.5:2.5。所述三氧化二铝购自南通润丰石油化工有限公司,所述氧化镁为轻质氧化镁,购自连云港恒海镁业有限公司。所述晶形蜡购自山东京昊化工有限公司,所述硬脂酸锌为硬脂酸锌168,购自常州市乐环商贸有限公司,所述陶瓷微粉购自上海汇精亚纳米新材料有限公司,型号:6000。

53.所述助剂包括抗氧剂、增韧剂、相容剂。所述抗氧剂、增韧剂、相容剂的质量比为1:2:1。

54.所述抗氧剂包括抗氧剂revonox 608t和抗氧剂330。所述抗氧剂revonox 608t和抗氧剂330的质量比为1:1。

55.所述增韧剂为poe接枝gma增韧剂,型号:w5a。所述相容剂为马来酸酐接枝pe相容剂,型号w1l:所述增韧剂和相容剂均购自科艾斯化学有限公司。一种用于自来水管道的材料的制备方法,包括以下步骤:

56.(1)按配方称取各原料,将填料置于高速混合机中,加入偶联剂搅拌改性 20min得到改性填料;

57.(2)将改性填料与其他原料混合均匀,加入高速混合机混合均匀,在175℃加热18s,然后加入密炼机在200℃密炼15min;

58.(3)将混合好的原料挤出造粒,然后置于模具中经合模压制即得。

59.所述偶联剂的用量占填料总质量的2.5%,所述偶联剂为kh570。

60.所述用于自来水管道的材料制备的来水管道的内径和外径的比例为20: 25mm。

61.实施例2

62.一种用于自来水管道的材料,具体实施方式同实施例1,不同之处在于所述第一聚烯烃,第二聚烯烃的质量比为17:25。

63.实施例3

64.一种用于自来水管道的材料,具体实施方式同实施例1,不同之处在于所述自来水管道的原料包括分子量为10万-25万的聚烯烃38.18份,乙烯-辛烯共聚物2份,填料15.9份,润滑剂1.5份,氯化聚乙烯1份。

65.对比例1

66.一种用于自来水管道的材料,具体实施方式同实施例1,不同之处在于所述乙烯-辛烯共聚物中乙烯成分为9%。型号:3980fl。

67.对比例2

68.一种用于自来水管道的材料,具体实施方式同实施例1,不同之处在于所述氯化聚乙烯的含量为1.3份。

69.性能测试

70.1.弯曲强度测试:按照gb/t19341进行测试,测试三次取平均值。

71.2.缺口冲击强度测试:按照gb/t1843进行测试,拉伸速率为2mm/min。

72.3.拉伸强度和拉伸断裂伸长率测试:按照gb/t1040进行测试,拉伸速率为 50mm/min。

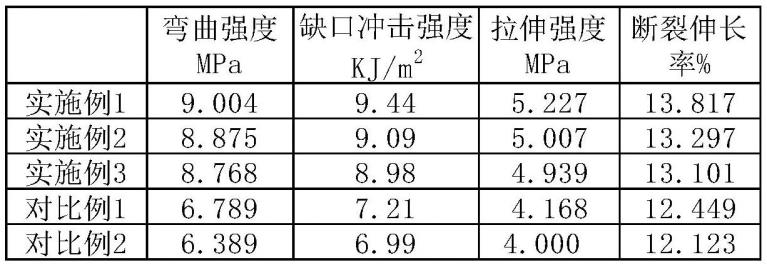

73.表1性能测试结果

[0074][0075]

4.实施例1部分性能测试

[0076]

表2性能测试结果

[0077][0078]

5.有害物质检测(实施例1)

[0079]

性能测试结果如图3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1