一种耐候性硅基高分子复合材料及其在汽车保险杠的应用的制作方法

1.本发明属于c08l23/12技术领域,具体涉及一种耐候性硅基高分子复合材料在汽车保险杠的应用。

背景技术:

2.汽车保险杠是保护汽车的安全装置,可以吸收和缓解汽车受到的外界冲击力,起到保护汽车和保护车上乘客安全的作用。目前,汽车保险杠的原料主体成分是树脂原料,但是树脂原料在长期日晒、长期高低温变换以及风吹雨淋的情况下,容易老化,降低汽车保险杠的保护作用。

3.中国专利cn105885232a中公开了一种用于汽车保险杠的聚丙烯,以聚丙烯、聚丙烯-三元乙丙橡胶、纤维填料和颗粒填料作为主要原料制备而成,具有良好的冲击韧性、耐热性和机械强度。

4.中国专利cn106084454a中公开了一种改性聚丙烯及其应用,以聚丙烯、苯乙烯/丁二烯/苯乙烯共聚物、矿物颗粒为主要原料制备而成,具有良好的耐寒性。

5.本发明提出了一种耐候性硅基高分子复合材料及其在汽车保险杠的应用,以聚丙烯和改性硅粉颗粒为主要原料,具有良好的抗冲击能力和耐候性。

技术实现要素:

6.本发明第一个方面提出了一种耐候性硅基高分子复合材料,制备原料包括溶脂指数为25g/10min的聚丙烯、表面改性硅粉颗粒、热塑性弹性体。

7.在一种优选的实施方式中,所述高分子材料的溶脂指数(230℃/2.16kg)为11.532g/10min。

8.在一种优选的实施方式中,所述表面改性硅粉颗粒选自硅烷偶联剂改性硅粉颗粒、钛酸酯改性硅粉颗粒、石墨烯改性硅粉颗粒、二氧化硅改性硅粉颗粒、铝酸酯改性硅粉颗粒中的至少一种。

9.在一种优选的实施方式中,所述表面改性硅粉颗粒选自二氧化硅改性硅粉颗粒。

10.在一种优选的实施方式中,所述二氧化硅改性硅粉颗粒的原料包括纳米级气相二氧化硅、粒度为1000-1400目的硅粉颗粒。

11.在一种优选的实施方式中,所述纳米级气相二氧化硅的残余硅醇含量为0-40%,更优选的,所述纳米级气相二氧化硅的残余硅醇含量为5-30%,最优选的,所述纳米级气相二氧化硅的残余硅醇含量为25%。

12.在一种优选的实施方式中,所述硅粉颗粒的粒度为1400目。

13.在一种优选的实施方式中,所述硅粉颗粒中含有金属元素,优选的,所述金属元素包括钡元素、锑元素、镁元素,所述金属元素占硅粉颗粒总量的1-3%。

14.在一种优选的实施方式中,所述二氧化硅改性硅粉颗粒的制备方法如下:将质量比为(0.2-1.5):1的二氧化硅和硅粉颗粒加入无水乙醇中,60℃超声处理3小时,真空干燥

后,得到改性硅粉颗粒。

15.在一种优选的实施方式中,所述热塑性弹性体包括苯乙烯类热塑性弹性体、单双键烯烃聚合型热塑性弹性体、卤代烯烃类热塑性弹性体、多双键烯烃聚合型热塑性弹性体中的至少一种。

16.在一种优选的实施方式中,所述热塑性弹性体的熔融指数(190℃/2.16kg)为0.4-1g/10min;更优选的,所述热塑性弹性体的熔融指数(190℃/2.16kg)为0.5g/10min。

17.在一种优选的实施方式中,所述硅基高分子材料的制备原料还包括聚乙烯及其衍生物、润滑剂、稳定剂、c1-c5料。

18.在一种优选的实施方式中,所述聚乙烯及其衍生物选自线性低密度聚乙烯、低密度聚乙烯、高压聚乙烯、支化聚乙烯、氯化聚乙烯中的至少一种。

19.在一种优选的实施方式中,所述聚乙烯及其衍生物为低密度聚乙烯和氯化聚乙烯,优选的,所述低密度聚乙烯和氯化聚乙烯的质量比为(15-25):1,更优选的,所述低密度聚乙烯和氯化聚乙烯的质量比为(18-20):1。

20.在一种优选的实施方式中,所述高分子材料的制备原料,按重量份数计,包括:30-40份聚丙烯、25-32份表面改性硅粉颗粒、2-5份热塑性弹性体、20-28份低密度聚乙烯、1-3份氯化聚乙烯、1.2-4润滑剂、1-5份稳定剂、3-6份c1-c5料。

21.在一种优选的实施方式中,所述高分子材料的制备原料,按重量份数计,包括:36.3份聚丙烯、30.7份表面改性硅粉颗粒、3份热塑性弹性体、24.2份低密度聚乙烯、1.2份氯化聚乙烯、1.8份润滑剂、2份稳定剂、5份c1-c5料。

22.在一种优选的实施方式中,所述润滑剂选自石蜡、白油、硬脂酰胺、有机硅类物质、硬脂酸盐、硬脂酸、硬脂酸酯类、含氟树脂中的至少一种。

23.在一种优选的实施方式中,所述润滑剂选自石蜡、硬脂酸,优选的,所述石蜡和硬脂酸的质量比为1:(1-2)。

24.在一种优选的实施方式中,所述石蜡和硬脂酸的质量比为1:2。

25.申请人在实验过程中发现,直接加入硅粉,会出现整个高分子复合材料体系硅粉和聚丙烯、乙烯-辛烯共聚聚合物等有机物质的结合程度不高,相容性不佳的情况,导致高分子复合材料在受外界冲击的过程中,局部易出现裂缝的现象。申请人在实验过程中偶然发现,加入二氧化硅改性的硅粉颗粒,特别是加入残余硅醇含量为25%的气相二氧化硅改性的硅粉颗粒,可以降低局部出现裂缝的现象,申请人推测可能的原因是二氧化硅表面残余的硅醇可以通过活性基团的结合反应,提高硅粉颗粒与体系中润滑剂的结合程度,进一步的在整个高分子复合材料中分散均匀,也提高了硅粉颗粒与烃类聚合物有机物质的分散相容性,提高高分子复合材料的耐冲击性能。并且,本技术加入的硅粉中含有1-3wt%的金属元素,含有的金属元素可能会与加入的稳定剂、润滑剂等发生协同作用,进一步提高因稳定剂加入带来的耐候性能。

26.在一种优选的实施方式中,所述稳定剂选自2(2'羟基3',5'二叔丁基苯基)5氯化苯并三唑、2-(2-羟基-5-叔辛基苯基)苯并三唑、双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、2-羟基-4-正辛氧基二苯甲酮中的至少一种。

27.在一种优选的实施方式中,所述稳定剂选为2-羟基-4-正辛氧基二苯甲酮。

28.在一种优选的实施方式中,所述硅基高分子复合材料的制备方法如下:将所用原

料预热至120℃,加入密炼机,150℃下密炼17min,通过挤出机挤出,得到高分子复合材料。

29.本发明第二个方面提出了一种耐候性硅基高分子复合材料的应用,应用于汽车保险杠的制备。

30.与现有技术相比,本技术具有的有益效果:

31.1.本技术制备得到的硅基高分子复合材料,具有较大的溶脂指数,本技术制备得到的高分子复合材料的结晶程度高,具有良好的耐冲击能力。

32.2.本技术制备得到的硅基高分子复合材料,加入了纳米气相二氧化硅改性硅粉颗粒和特定的润滑剂、稳定剂等原料,通过活性基团之间的结合,提高了硅基高分子复合材料中各种原料的分散相容性,进一步提高了复合材料的耐冲击能力和耐候性能。

33.3.本发明得到的高分子复合材料可以作为汽车保险杠的注塑材料,制备得到的汽车保险杠抗冲击能力强、热稳定性好、耐老化。

具体实施方式

34.实施例1

35.本实施例第一个方面提出了一种耐候性硅基高分子复合材料,制备原料按重量份计,包括36.3份聚丙烯、30.7份表面改性硅粉颗粒、3份热塑性弹性体、24.2份低密度聚乙烯、1.2份氯化聚乙烯、0.6份石蜡、1.2份硬脂酸、2份2-羟基-4-正辛氧基二苯甲酮、5份c1-c5料。

36.所述聚丙烯购买于乐天大腾化学公司,溶脂指数为25g/10min,型号为sm240。

37.热塑性弹性体购买于埃克森美孚化工有限公司,熔融指数(190℃/2.16kg)为0.5g/10min,型号为poe 9061。

38.低密度聚乙烯购买于中国石油天然气股份有限公司,型号为昆仑18d0。

39.氯化聚乙烯购买于诺兰新材料科技有限公司,型号为cpe-135a。

40.所述表面改性硅粉颗粒的制备方法如下:将质量比为1.5:1的纳米级气相二氧化硅和硅粉颗粒加入无水乙醇中,60℃超声处理3小时,真空干燥后,得到改性硅粉颗粒。

41.其中纳米级气相二氧化硅购买于德国瓦克化学公司,纳米级气相二氧化硅的残余硅醇含量为25%,型号为h2000;硅粉颗粒购买于南京西利泰克实验科技有限公司,粒度为1400目。

42.所述硅基高分子复合材料的制备方法如下:将所用原料预热至120℃,加入密炼机,150℃下密炼17min,通过挤出机挤出,得到高分子复合材料。

43.其中c1-c5料为三氧化二铝、氧化镁、石蜡、硬脂酸镁、陶瓷微粉的混合物质,三氧化二铝、氧化镁、石蜡、硬脂酸镁、陶瓷微粉的1:0.5:0.5:1:2。其中陶瓷微粉购买于上海汇精亚纳米新材料有限公司,型号为6000。

44.本实施例第二个方面提出了一种耐候性硅基高分子复合材料的应用,应用于汽车保险杠的制备。

45.实施例2

46.本实施第一个方面提出了一种耐候性硅基高分子复合材料,本实施例第二个方面提出为了一种耐候性硅基高分子复合材料的应用,具体所用原料和实施方式同实施例1,不同之处在于,所述硅粉颗粒不经过纳米气相二氧化硅表面改性。

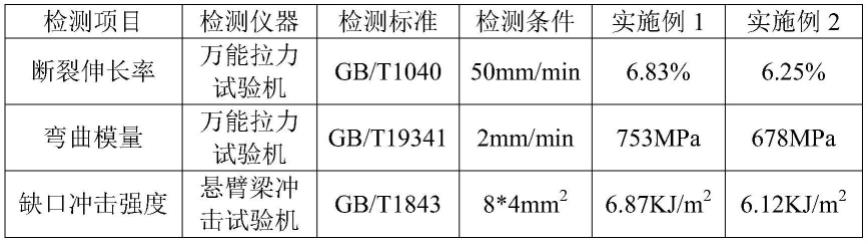

47.性能测试

48.将实施例1制备得到的耐候性硅基高分子复合材料进行弯曲模量、断裂伸长率、悬臂梁冲击强度测试。数据记录在表1中。

49.表1

50.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1