一种可镭雕的光扩散阻燃PC材料及其制备方法与流程

一种可镭雕的光扩散阻燃pc材料及其制备方法

技术领域

1.本发明涉及复合材料领域,更具体地,涉及一种可镭雕的光扩散阻燃pc材料及其制备方法。

背景技术:

2.随着人们对生活品质要求的提高,对与生活相关的塑胶制品的外观要求也越来越高,传统的塑胶制品表面图案通常以丝印、喷涂和水转印为主要制作方法,获得的图案比较简单且单一,耐久性不强,为了获得物性更好及更高品质的外观效果,采用计算机控制描绘图案及数字、汉字等,通过数据传导,利用激光标记方法的镭雕技术被开发出来,通过添加合适的镭雕助剂,将光能转化为热能,得到变化多端且清晰的图案,既节省了时间,又能够节省能源,镭雕技术已经成功应用在电子电器、牲畜耳标,化妆品包装,汽车内部按钮和门把手,仪表板,电脑键盘、玻璃透镜和医学装置等领域。

3.目前市面上的塑料生活制品以pc的用途最为高端且多样化,聚碳酸酯(pc)化学稳定性较高、本身具有一定的阻燃性能、耐热性能和透明性好,对缺口敏感、耐水解性能差、耐有机化学品性差,耐刮痕性较差,耐候性不好、长期暴露于紫外线中会发黄,可以高温使用,尺寸稳定性高,耐蠕变性好,灯具上使用的pc材料为了迎合其使用环境,通常需要保证其具有光扩散效果、阻燃效果、较好的透光性及美观性,会在材料中添加阻燃剂等助剂。一般情况下阻燃剂影响聚碳酸酯的透度和雾度,光扩散pc的透度比较高,红外光源直接穿透材料,光能不能大量转化为热能,难以得到镭雕效果。且由于有光照的发生,长期使用的过程中,少许光能转化为热能,不断积聚,使得材料的耐光老化性能降低,阻燃性能不佳。

4.因此,需要一种新型的可镭雕的光扩散阻燃pc材料,能够解决上述问题。

5.专利耐候阻燃可用于室外灯罩的光扩散pc材料为现有技术,其由重量百分比的组分pc 81.25~90.17%、增韧剂5~15%、光扩散剂0.8%、阻燃剂1.5~2.5%、协效阻燃剂0.4~0.6%、耐水解剂0.1~0.5%、抗uv剂0.1~0.5%、颜料0.03~0.05%、抗氧剂0.3%、分散剂0.3%制备得到。该光扩散pc具有良好的阻燃效果和耐候性。

6.该材料中使用的阻燃剂为有机硅类阻燃剂,协效阻燃剂为磺酸盐类协效阻燃剂,并且添加含氟碳酸酯聚氨酯弹性体做为增韧剂进行改性,其中添加了耐水解剂和光稳定剂的原因使得整个配方体系中的颜色发黄,从而使用遮盖力比较强的钛白粉和白炭黑进行颜色的调整,使得整个配方体系具有较好的光扩散、阻燃的效果。

7.该材料加入的阻燃剂含量比较少,不能很好的分散,因为添加了遮盖力比较强的钛白粉和白炭黑进行颜色的调整,所以制品的透明度将大幅度的降低,且其影响镭雕效果,使产品不能获得很好的外观图案。

技术实现要素:

8.本发明的一个目的是提供一种可镭雕的光扩散阻燃pc材料的新技术方案,从而解决现有技术在阻燃pc生产制造过程中的光扩散性差及不容易镭雕的技术缺陷。

9.根据本发明的第一方面,提供了一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

10.聚碳酸酯:83-94份;

11.光折射干扰剂:1-5份;

12.自制阻燃母粒:2-10份;

13.增韧剂:0.2-0.5份;

14.热稳定剂:0.1-0.5份;

15.主抗氧剂:0.1-0.3份;

16.辅助抗氧剂:0.1-0.3份;

17.紫外线吸收剂:0.1-0.4份;

18.光扩散剂:0.5-1份;

19.镭雕助剂:0.1-0.5份;

20.抗滴落剂:0.05-0.3份。

21.优选地,按质量份数计包括如下组分:

22.聚碳酸酯:92份;

23.光折射干扰剂:2份;

24.自制阻燃母粒:3.5份;

25.增韧剂:0.3份;

26.热稳定剂:0.3份;

27.主抗氧剂:0.2份;

28.辅助抗氧剂:0.2份;

29.紫外线吸收剂:0.15份;

30.光扩散剂:0.8份;

31.镭雕助剂:0.2份;

32.抗滴落剂:0.15。

33.优选地,所述自制阻燃母粒按质量份数计包括如下组分:

34.聚碳酸酯粉:100份;

35.全氟丁基磺酸钾2025:5份;

36.倍半硅氧烷阻燃剂:2份;

37.甲基苯基硅氧烷:5份;

38.热稳定剂:1份;

39.主抗氧剂:2份;

40.辅助抗氧剂:2份。

41.根据本发明的第二方面,提供了一种上述可镭雕的光扩散阻燃pc材料的制备方法,主要包括如下步骤:

42.将聚碳酸酯、光折射干扰剂、自制阻燃母粒、增韧剂、抗氧剂、紫外线吸收剂、光扩散剂、抗滴落剂以及镭雕助剂按照质量份数投放入高混机中混合;

43.将混合后的材料加入到挤出机中挤出;

44.挤出料条经过水槽冷却至室温,通过切粒机造粒完成可镭雕的光扩散阻燃pc材料

的制备。

45.优选地,所述挤出机为长径比为40:1的双螺杆挤出机,双螺杆挤出机的各温区温度为:一段:235~245℃;二段:260~275℃;三段:260~275℃;四段:260~275℃;五段:255~265℃;六段:255~265℃;七段:245~260℃;八段:245~260℃;九段:245~260℃;十段:245~260℃;机头245~255℃;所述挤出机的六段和九段上安装有真空脱挥器。

46.优选地,所述自制阻燃母粒的制备方法如下:

47.将聚碳酸酯粉和甲基苯基硅氧烷进行混合后,加入倍半硅氧烷、全氟丁基磺酸钾以及抗氧剂及热稳定剂后再次进行混合;

48.混合均匀后加入到长径比为36:1的双螺杆挤出机中挤出,挤出料条经过水槽冷却至室温后切粒。

49.优选地,双螺杆挤出机的各温区温度为:一段:235~245℃;二段:240~260℃;三段:250~265℃;四段:250~265℃;五段:250~265℃;六段:245~255℃;七段:245~255℃;八段:240~250℃;九段:240~250℃;机头240~250℃。

50.在镭雕过程中,雕蚀黑色字体时吸收热量碳化材料,雕蚀白色字体时使雕蚀部分材料发泡,一般情况下溴系阻燃剂、炭黑、钛白粉和白炭黑都对镭雕效果有比较大的影响,而透明的产品因为透光,所以光能不能转化为热能,通过在pc塑料制品中添加镭雕助剂,可以帮助pc塑料制品高效均匀的吸收激光能量,根据本专利公开的一个实施例,本材料中因为加入镭雕助剂,在激光束作用下,对塑料产生加热、碳化、蒸发及化学反应,聚集能量后将光能转换成热能,改善镭雕效果,从而使字符镭雕时更加清晰显著,并且提高镭雕速度与颜色的对比度,而且影响不到塑料原本的物性和改性后的阻燃效果。

51.本专利中使用的阻燃体系能够在保证阻燃效果的前提下,对镭雕效果的影响比较小,更加适合在灯具上使用;

52.本材料由于采用复配的阻燃剂体系,阻燃效率得以提高,同时由于不含有溴元素,在受热燃烧时能够大大降低发烟量和毒气释放量,降低了环境的污染,且材料本身对注塑模具的腐蚀性小,降低了加工成本,因其voc含量低,在发生火灾时,会降低人因烟导致的窒息情况发生,从而能够大大的提高安全性能;

53.本专利使用了添加量更少的全氟丁基磺酸钾、倍半硅氧烷与透明的甲基苯基硅氧烷复配的阻燃体系,因其为反应型阻燃剂,添加量少,减少了阻燃剂对镭雕效果的影响。另外因为透明制品的透光性较大,所以光能不能聚集能量,从而不能很好的转化为热能,透明的光扩散pc即使添加镭雕助剂也不能很好的进行雕刻图案,所以引用少量的透明光折射干扰剂用来改变pc的折射率,使得制品表面的雾度改变,有利于进行镭雕,使材料在生产pc灯罩时候的光源更加柔和,光亮。同时添加更加适合透明材料使用的镭雕助剂粉,从而得到一种更加适合镭雕的光扩散阻燃pc材料;

54.本材料利用全氟丁基磺酸钾2025做为主阻燃剂,倍半硅氧烷qb-c02、甲基苯基硅氧烷反应型高性能液体添加剂做为辅助阻燃剂协效复配使用,极大的改善了由于添加其它阻燃剂和助剂类产品导致的材料的断裂伸长率、延展性及表面张力和耐热性、冲击、刚性等物理性能的下降,既改善了聚碳酸酯的阻燃性(fr)又保留了最小雾度的高清晰度,几乎不影响聚碳酸酯本身的透明度;

55.通过以下对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会

变得清楚。

具体实施方式

56.现在将详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

57.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

58.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

59.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

60.实施例1

61.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

62.聚碳酸酯:83-94份;

63.光折射干扰剂:1-5份;

64.自制阻燃母粒:2-10份;

65.增韧剂:0.2-0.5份;

66.热稳定剂:0.1-0.5份;

67.主抗氧剂:0.1-0.3份;

68.辅助抗氧剂:0.1-0.3份;

69.紫外线吸收剂:0.1-0.4份;

70.光扩散剂:0.5-1份;

71.镭雕助剂:0.1-0.5份;

72.抗滴落剂:0.05-0.3。

73.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

74.聚碳酸酯粉:100份;

75.全氟丁基磺酸钾2025:5份;

76.倍半硅氧烷qb-c02:2份;

77.甲基苯基硅氧烷:5份;

78.热稳定剂:1份;

79.主抗氧剂:2份;

80.辅助抗氧剂:2份。

81.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散剂为exm-5;镭雕助剂为默克8825;抗滴落剂为聚四氟乙烯(ptfe)。

82.在不额外添加具有促进降解作用的小分子润滑剂的情况下,通过使用大分子链的蜡类透明分散增韧剂改性pc,添加量少,不影响制品透度和雾度,在增韧的同时,很好的自

润滑作用又能够使得阻燃母粒及其它的助剂在螺杆中得到更好的分散效果,从而可以得到非常好的耐环境应力开裂的阻燃聚碳酸酯产品,特别对于螺丝嵌件的制品,应力集中的现象会减弱,使得螺丝周围不会因为应力过于集中而导致开裂;

83.本专利中由于使用了挥发性低,光吸收强,与基料相容性好的高分子量羟苯基苯并三唑类紫外吸收剂和乾铭新材料生产的挥发性低,不易水解的粉末状的热稳定剂c-10rw,两者协效光稳使用,耐光老化性能变好,户外条件下抵抗黄变。热稳定剂可以有效的抵抗在加工过程中由于剪切和热压力造成的聚合物降解和黄变及褪色,其同时与抗氧剂作为协同热稳定剂,使得端基的性能更加稳定,不易在高温下解聚,在热老化条件下延长聚合物的寿命。由于添加了这两种适宜的光、热老化体系产品,长期使用表面没有黄变、没有析出,不影响产品的长期使用。

84.所述本专利中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。这种阻燃体系生产出来的制品不影响透明性,且材料耐热性能较高,除了添加反应型的全氟丁基磺酸钾外,利用倍半硅氧烷、甲基苯基硅氧烷与主阻燃体系的协效作用,从而得到一种更优的可镭雕的阻燃光扩散pc。

85.由于阻燃剂添加量比较少,为了使其分散均匀,因此采用粉体的聚碳酸酯与阻燃剂等进行混合更容易混合均匀,得到的阻燃母粒的分散效果更好,因此将阻燃剂预先制备成颗粒,再行添加,更加容易分散均匀。

86.因为阻燃剂对镭雕粉有影响,阻燃剂的加入可以瞬间分散能量,镭雕助剂可以聚集能量,溴系阻燃剂对镭雕的影响比较大,而本专利中使用的反应型不含溴和氯的阻燃剂对镭雕效果影响比较小,且添加量越小,影响越小。溴系的阻燃pc添加光扩散剂后,达不到长期光扩散效果,光源的透过率降低较快,且溴系阻燃剂添加镭雕粉后,不容易雕蚀,字体不清晰。所以本实施例中改变了传统以溴系阻燃剂改性聚碳酸酯(pc)生产透明聚碳酸酯的方法,使用无溴、无氯阻燃剂,使光源得到更好的分散,且制品具有较好的镭雕效果。

87.本实施例中的可镭雕的光扩散阻燃pc材料的制备方法,主要包括如下步骤:

88.将聚碳酸酯、光折射干扰剂abs920、自制阻燃母粒、增韧剂、抗氧剂、紫外线吸收剂、光扩散剂、抗滴落剂以及镭雕助剂按照质量份数投放入高混机中均匀混合3分钟,混合均匀后的材料加入到挤出机中挤出;挤出料条经过水槽冷却至室温,通过切粒机造粒完成可镭雕的光扩散阻燃pc材料的制备。

89.该挤出机为长径比40:1的双螺杆挤出机,双螺杆挤出机的各温区温度为:一段:235~245℃;二段:260~275℃;三段:260~275℃;四段:260~275℃;五段:255~265℃;六段:255~265℃;七段:245~260℃;八段:245~260℃;九段:245~260℃;十段:245~260℃;机头245~255℃;

90.其中聚碳酸酯为热塑性塑料,其对剪切热比较敏感,为了降低剪切热的产生,这里将下料口至四区的熔融段的加工温度设置高温加工,使聚碳酸酯材料能够在双螺杆挤出机中快速的熔融,降低双螺杆挤出机对材料的剪切热,降低螺杆的扭矩,从而进一步的减少设备的损耗,同时能够在剪切段就可以进行很好的分散,降低剪切和分散段的加工温度,减少聚碳酸酯材料的降解。

91.所述挤出机的六段和九段上安装有真空脱挥器,实现双真空控制,以此改善、控制改性制品的气味及其有害物质的挥发。

92.生产前聚碳酸酯需要在120℃进行4-6小时干燥,当混好料后要注意密封,尽快使用,防止聚碳酸酯再次吸潮,材料造粒后在40度水温中过水冷却后即刻离水,防止生产过程中出现水解现象,影响材料的性能。

93.该实施例中的自制阻燃母粒的制备方法如下:

94.将聚碳酸酯粉和甲基苯基硅氧烷(液体)均匀混合2分钟,将阻燃剂全氟丁基磺酸钾、倍半硅氧烷阻燃剂以及抗氧剂、热稳定剂按照重量比例份数均匀投放入已经混好的聚碳酸酯中再次进行均匀混合2分钟;混合均匀后加入到长径比为36:1的双螺杆挤出机中挤出,挤出料条经过水槽冷却至室温后切粒。

95.其中双螺杆挤出机的各温区温度为:一段:235~245℃;二段:240~260℃;三段:250~265℃;四段:250~265℃;五段:250~265℃;六段:245~255℃;七段:245~255℃;八段:240~250℃;九段:240~250℃;机头240~250℃。

96.为了减少双螺杆挤出机对自制阻燃母粒因为剪切热,从而导致材料的热降解,影响材料性能,这里使用长径比比较短的36:1的双螺杆挤出机,同时因为甲基苯基硅氧烷为液体,在高温下容易挥发,所以在下料口的一区、二区使用逐步升温的低温加工,减少液体阻燃协效剂的挥发,从而在三区至五区进行快速升温,快速熔融聚碳酸酯材料,从而加快阻燃剂在双螺杆挤出机中的分散。而在分散完毕各种助剂材料后,在机头低温挤出,减少材料的热降解,为再次加工时候保存了极好的物理及化学性能。

97.实施例2

98.本实施例中的可镭雕的光扩散pc材料,按质量份数计包括如下组分:

99.聚碳酸酯:83份;

100.光折射干扰剂:5份;

101.自制阻燃母粒:10份;

102.增韧剂:0.2份;

103.热稳定剂:0.1份;

104.主抗氧剂:0.1份;

105.辅助抗氧剂:0.3份;

106.紫外线吸收剂:0.4份;

107.光扩散剂:0.5份;

108.镭雕助剂:0.1份;

109.抗滴落剂:0.3份。

110.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;镭雕助剂为默克8825;抗滴落剂为聚四氟乙烯(ptfe)。

111.该实施例中的阻燃母粒按质量份数计包括如下组分:

112.聚碳酸酯粉:100份;

113.全氟丁基磺酸钾2025:5份;

114.倍半硅氧烷qb-c02:2份;

115.甲基苯基硅氧烷:5份;

116.热稳定剂:1份;

117.主抗氧剂:2份;

118.辅助抗氧剂:2份。

119.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。按照实施例1中的制备方法制备而成实验零件。

120.实施例3

121.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

122.聚碳酸酯:94份;

123.光折射干扰剂:1份;

124.自制阻燃母粒:2份;

125.增韧剂:0.5份;

126.热稳定剂:0.5份;

127.主抗氧剂:0.3份;

128.辅助抗氧剂:0.1份;

129.紫外线吸收剂:0.1份;

130.光扩散剂:1份;

131.镭雕助剂:0.5份;

132.抗滴落剂:0.05份。

133.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;默克镭雕助剂为8825;抗滴落剂为聚四氟乙烯(ptfe)。

134.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

135.聚碳酸酯粉:100份;

136.全氟丁基磺酸钾2025:5份;

137.倍半硅氧烷qb-c02:2份;

138.甲基苯基硅氧烷:5份;

139.热稳定剂:1份;

140.主抗氧剂:2份;

141.辅助抗氧剂:2份。

142.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。按照实施例1中的制备方法制备而成实验零件。

143.实施例4

144.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

145.聚碳酸酯:92份;

146.光折射干扰剂:2份;

147.自制阻燃母粒:3.5份;

148.增韧剂:0.3份;

149.热稳定剂:0.3份;

150.主抗氧剂:0.2份;

151.辅助抗氧剂:0.2份;

152.紫外线吸收剂:0.15份;

153.光扩散剂:0.8份;

154.镭雕助剂:0.2份;

155.抗滴落剂:0.15份。

156.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;默克镭雕助剂为8825;抗滴落剂为聚四氟乙烯(ptfe)。

157.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

158.聚碳酸酯粉:100份;

159.全氟丁基磺酸钾2025:5份;

160.倍半硅氧烷qb-c02:2份;

161.甲基苯基硅氧烷:5份;

162.热稳定剂:1份;

163.主抗氧剂:2份;

164.辅助抗氧剂:2份。

165.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。按照实施例1中的制备方法制备而成自制阻燃母粒。

166.对比例1

167.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

168.聚碳酸酯:92份;

169.光折射干扰剂:2份;

170.自制阻燃母粒:3.5份;

171.增韧剂:0.3份;

172.热稳定剂:0.3份;

173.主抗氧剂:0.2份;

174.辅助抗氧剂:0.2份;

175.紫外线吸收剂:0.15份;

176.光扩散剂:0.8份;

177.镭雕助剂:0.2份;

178.抗滴落剂:0.15份。

179.钛白粉:1份

180.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳

醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;默克镭雕助剂为8825;抗滴落剂为聚四氟乙烯(ptfe);钛白粉为杜邦r105。

181.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

182.聚碳酸酯粉:100份;

183.全氟丁基磺酸钾2025:5份;

184.倍半硅氧烷qb-c02:2份;

185.甲基苯基硅氧烷:5份;

186.热稳定剂:1份;

187.主抗氧剂:2份;

188.辅助抗氧剂:2份。

189.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。按照实施例1中的制备方法制备而成自制阻燃母粒。

190.对比例2

191.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

192.聚碳酸酯:94份;

193.自制阻燃母粒:3.5份;

194.增韧剂:0.3份;

195.热稳定剂:0.3份;

196.主抗氧剂:0.2份;

197.辅助抗氧剂:0.2份;

198.紫外线吸收剂:0.15份;

199.光扩散剂:0.8份;

200.镭雕助剂:0.2份;

201.抗滴落剂:0.15份。

202.其中,聚碳酸酯为高粘度聚碳酸酯pc110;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散剂为exm-5;镭雕助剂为默克8825;抗滴落剂为聚四氟乙烯(ptfe)。

203.整体配方在不添加光折射干扰剂,即不添加abs920的情况下制备而成的材料。

204.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

205.聚碳酸酯粉:100份;

206.全氟丁基磺酸钾2025:5份;

207.倍半硅氧烷qb-c02:2份;

208.甲基苯基硅氧烷:5份;

209.热稳定剂:1份;

210.主抗氧剂:2份;

211.辅助抗氧剂:2份。

212.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻

燃复合体系。按照实施例1中的制备方法制备而成实验零件。

213.对比例3

214.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

215.聚碳酸酯:87份;

216.光折射干扰剂:2份

217.自制阻燃母粒:10份;

218.增韧剂:0.3份;

219.热稳定剂:0.3份;

220.主抗氧剂:0.2份;

221.辅助抗氧剂:0.2份;

222.紫外线吸收剂:0.15份;

223.光扩散剂:0.8份;

224.镭雕助剂:0.2份;

225.抗滴落剂:0.15份。

226.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;默克镭雕助剂为8825;抗滴落剂为聚四氟乙烯(ptfe)。

227.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

228.聚碳酸酯粉:100份;

229.双酚a双(二苯基磷酸酯)(bdp):35份;

230.全氟丁基磺酸钾2025:5份;

231.热稳定剂:1份;

232.主抗氧剂:2份;

233.辅助抗氧剂:2份。

234.所述自制阻燃母粒的制备方法如下:

235.将聚碳酸酯粉和全氟丁基磺酸钾以及抗氧剂及热稳定剂进行混合;双酚a双(二苯基磷酸酯)(bdp)由侧喂液体计量装置(液压)在五区加入。

236.混合均匀后的材料在长径比为36:1的双螺杆挤出机中挤出,挤出料条经过水槽冷却至室温后切粒。

237.优选地,双螺杆挤出机的各温区温度为:一段:一段:235~245℃;二段:260~275℃;三段:260~275℃;四段:260~275℃;五段:240~255℃;六段:255~265℃;七段:255~265℃;八段:240~250℃;九段:240~250℃;机头240~250℃。

238.这里的加工温度采用将一至四区在高温下快速熔融聚碳酸酯粉,在液体加入前完全将料融化,在剪切分散段有利于助剂及阻燃剂的分散,在五段液体喂料加入口处降低温度,防止高温加入bdp使其降解程度增加,且在汽化过程中,增加bdp的损耗。

239.对比例4

240.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

241.聚碳酸酯:87份;

242.光折射干扰剂:2份

243.自制阻燃母粒:10份;

244.增韧剂:0.3份;

245.热稳定剂:0.3份;

246.主抗氧剂:0.2份;

247.辅助抗氧剂:0.2份;

248.紫外线吸收剂:0.15份;

249.光扩散剂:0.8份;

250.镭雕助剂:0.2份;

251.抗滴落剂:0.15份。

252.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;默克镭雕助剂为8825;抗滴落剂为聚四氟乙烯(ptfe)。

253.该实施例中的阻燃母粒按质量份数计包括如下组分:

254.聚碳酸酯粉:100份;

255.溴代三嗪(245):70份;

256.热稳定剂:1份;

257.主抗氧剂:2份;

258.辅助抗氧剂:2份。

259.其中阻燃体系为溴代三嗪单一溴系体系。优选地,所述阻燃母粒的制备方法如下:

260.将聚碳酸酯粉和溴代三嗪以及抗氧剂及热稳定剂进行混合;混合均匀后加入到长径比为36:1的双螺杆挤出机中挤出,挤出料条经过水槽冷却至室温后切粒。

261.优选地,双螺杆挤出机的各温区温度为:一段:一段:235~245℃;二段:260~275℃;三段:260~275℃;四段:260~275℃;五段:240~255℃;六段:245~255℃;七段:245~255℃;八段:240~250℃;九段:240~250℃;机头240~250℃。

262.这里的加工温度,采用前半段使用高温熔融物料,加快剪切段的分散,五区后按常规工艺正常生产,降低材料的热降解。

263.对比例5

264.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

265.聚碳酸酯:94份;

266.光折射干扰剂:2份

267.自制阻燃母粒:3.5份;

268.增韧剂:0.3份;

269.热稳定剂:0.3份;

270.主抗氧剂:0.2份;

271.辅助抗氧剂:0.2份;

272.紫外线吸收剂:0.15份;

273.光扩散剂:0.8份;

274.镭雕助剂:0.2份;

275.抗滴落剂:0.15份。

276.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为马来酸酐改性聚乙烯蜡1105a;热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;镭雕助剂改为国产型号;抗滴落剂为聚四氟乙烯(ptfe)。

277.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

278.聚碳酸酯粉:100份;

279.全氟丁基磺酸钾2025:5份;

280.倍半硅氧烷qb-c02:2份;

281.甲基苯基硅氧烷:5份;

282.热稳定剂:1份;

283.主抗氧剂:2份;

284.辅助抗氧剂:2份。

285.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。按照实施例1中的制备方法制备而成实验零件。

286.对比例6

287.一种可镭雕的光扩散pc材料,按质量份数计包括如下组分:

288.聚碳酸酯:91份;

289.光折射干扰剂:2份

290.自制阻燃母粒:3.5份;

291.增韧剂:3份;

292.热稳定剂:0.3份;

293.主抗氧剂:0.2份;

294.辅助抗氧剂:0.2份;

295.紫外线吸收剂:0.15份;

296.光扩散剂:0.8份;

297.镭雕助剂:0.2份;

298.抗滴落剂:0.15份。

299.其中,聚碳酸酯为高粘度聚碳酸酯pc110;光折射干扰剂为abs920;增韧剂为聚甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物(mbs);热稳定剂为c-10rw;β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯主抗氧剂为1076;亚磷酸酯类辅助抗氧剂为168;高分子量羟苯基苯并三唑类紫外线吸收剂为uv-234;日本积水光扩散为exm-5;默克镭雕助剂为8825;抗滴落剂为聚四氟乙烯(ptfe)。

300.该实施例中的自制阻燃母粒按质量份数计包括如下组分:

301.聚碳酸酯粉:100份;

302.全氟丁基磺酸钾2025:5份;

303.倍半硅氧烷qb-c02:2份;

304.甲基苯基硅氧烷:5份;

305.热稳定剂:1份;

306.主抗氧剂:2份;

307.辅助抗氧剂:2份。

308.其中阻燃体系为全氟丁基磺酸钾2025、倍半硅氧烷qb-c02、甲基苯基硅氧烷的阻燃复合体系。按照实施例1中的制备方法制备而成实验零件。

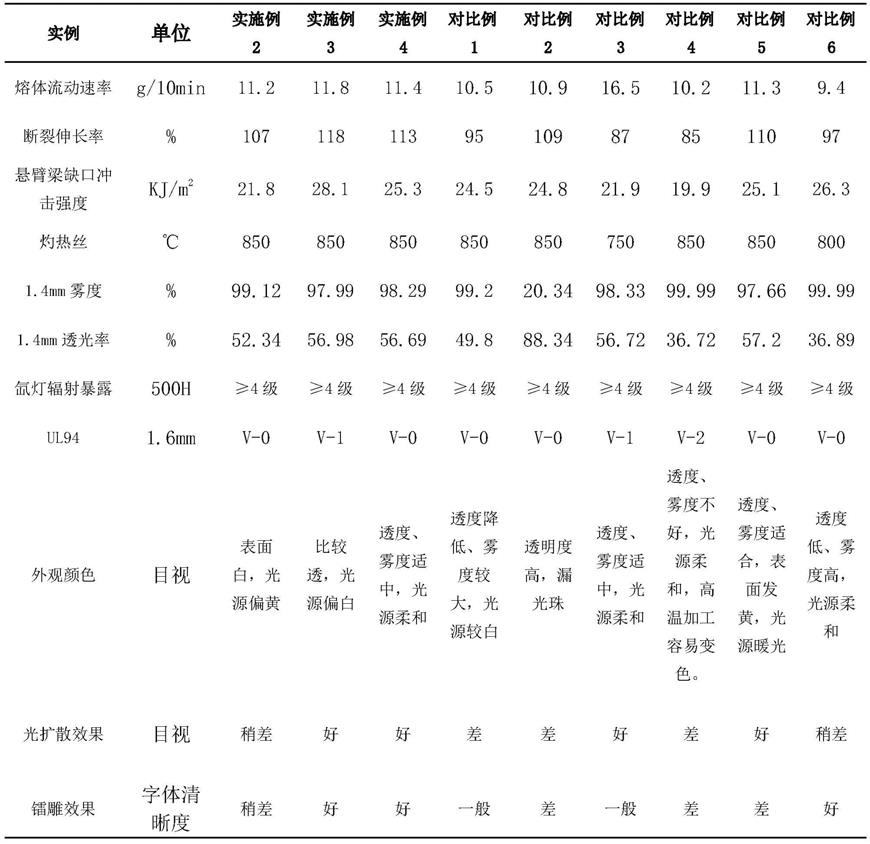

309.将实施例2至4中的实验零件,与对比例1至6中的实验零件进行对比,在熔体流动速率、断裂伸长率、悬臂梁缺口冲击强度、灼热丝、1.4mm雾度、1.4mm透光率、氙灯辐射暴露、阻燃效果、外观颜色、镭雕效果等方面进行对比结果如表1所示

310.表1实施例2至4与对比例1至6中实验材料的各参数对比

[0311][0312]

相关测试方法和标准:

[0313]

1.熔体流动速率:gb/t1033;

[0314]

2.断裂伸长率:iso 527;

[0315]

3.悬臂梁缺口冲击强度:gb/t1843

[0316]

4.灼热丝:iec 60695-2-12;

[0317]

5.雾度:astm d-1003-2007;

[0318]

6.全光线透光率:din 5036-1;

[0319]

7.阻燃:ul94-2006;

[0320]

8.氙灯人工气候老化试验,《塑料实验室光源试验方法第二部分:氙弧灯》:gb/t16422.2—1999;

[0321]

9.镭雕试验:针对1060nm近红外激光,标记清晰、锐利、速度快、对比度高。

[0322]

由表格中的数据可以看出,实施例2与实施例3中,前者因为添加的自制阻燃剂母粒和abs光干扰剂比较多的影响,虽然材料的阻燃性能较好,但制品表面白,光源偏黄,由于阻燃剂影响镭雕效果,且镭雕剂偏少,整体的镭雕效果不是很好,光扩散效果实施例2比实施例3差。而实施例4中各助剂材料配比适合,制品表面透度、雾度适中,光源柔和,物性较高,且镭雕效果较好,具有较好的冲击强度、耐候性好、灼热丝使用温度比较高,光扩散效果较好。对比例1中在实施例4的基础上添加了1份的钛白粉,其熔体流动速率、断裂伸长率、冲击强度都有所降低,透度降低、雾度较大,光源较白,且其因为引入了钛白粉的原因,由于其自身遮盖能力较强,材料的光扩散效果弱于实施例4,变得较差,且镭雕效果变差。对比例2中因为没有添加具有光干扰作用的abs,使得材料即使添加了光稳定剂,其制品表面因为透光珠,在日常使用的过程中,光源不够柔和,明亮度够,但直接注视光源时候比较刺眼。且因为透明度过高,光源透过率过高,光能不能转化为热能,镭雕效果不好,光扩散效果差。对比例3中因为添加了液体的阻燃剂,不如磺酸盐、全氟丁基磺酸钾和倍半硅氧烷的反应型阻燃剂效率高,添加量比较大,对材料的热变形温度和灼热丝使用温度具有较大的影响,且添加量越大,冲击强度越低、耐热性越差,光扩散效果好,镭雕效果一般。对比例4中因为使用了溴系的阻燃剂体系,整体材料的冲击强度影响的比较大,且因为这种阻燃剂的阻燃效率低于磺酸盐、全氟丁基磺酸钾和倍半硅氧烷等阻燃剂,所以阻燃效果不好,因溴系阻燃剂对镭雕效果的影响比较大,导致镭雕效果较差,且灼热丝的使用温度较低。其透度、雾度不好,光源柔和,高温加工容易变色,光扩散效果差。对比列5因为使用了国产的镭雕粉,其镭雕粉本身为透明浅黄色粉末,其制品透度、雾度适中,表面发黄,光源暖光,镭雕效果较差,但光扩散效果较好。对比列6中因为使用了聚甲基丙烯酸甲酯-丁二烯-苯乙烯三元共聚物(mbs)的增韧剂,导致其影响制品的透明度和雾度,由于胶含量过高,其在配方体系中不容易分散,对加工过程的螺杆的分散要求比较高,制品的透度低、雾度高,扩散效果稍弱,但因为mbs易烧焦,容易聚集能量,所以镭雕效果较好,光扩散效果稍差。

[0323]

虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1