汽车减震器用减震块的制备方法与流程

1.本发明涉及减震块技术领域,尤其涉及汽车减震器用减震块的制备方法。

背景技术:

2.减震块,是一种在汽车行驶过程中,通过自身的弹力的性能,实现受力缓冲功能,避免汽车内部部件因为颠簸的路况而受损,并给驾驶员与乘客提供更为优异乘坐体验的汽车部件,目前市面上的减震块,由于用料较为单一,可能会在低温环境下会因为寒冷的环境导致减震块弹性变差,进而对减震块的弹性造成影响的情况,也可能因为材料的机械性能不足,而对减震块的耐久性产生影响,需要进行改进。

3.中国专利号cn104341579a公开了一种低形变聚氨酯减震缓冲块的制备方法,该种减震块的制备方法采用改性的mdi与高分子多官能度的醚类多元醇反应,制备了硬段相和软段相均含有一定化学交联的微孔弹性体材料,解决了目前中高端汽车对动态疲劳后形变量小的缓冲块需求,但醚类多元醇的材质对人体具有一定的刺激性,在大量使用的加工中,会对人体造成一定的损坏,需要进行改进。

4.中国专利号cn113563652a公开了一种发动机减震块橡胶及其制备方法,该种减震块通过各重量原料共混、开炼、硫化后得到,其中环氧化天然橡胶、酚醛树脂能够发生化学交联反应,形成氢键作用,提高橡胶材料在高温下的阻尼特性,但由于天然橡胶的年产量有限,并且也受到场地的影响,对材料的供给造成了一定影响,与大批量的生产构成了冲突。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的汽车减震器用减震块的制备方法。

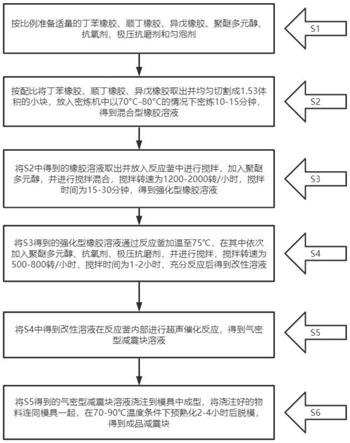

6.为了实现上述目的,本发明采用了如下技术方案:汽车减震器用减震块的制备方法,包括以下步骤:

7.s1:按比例准备适量的丁苯橡胶、顺丁橡胶、异戊橡胶、聚醚多元醇、抗氧剂、极压抗磨剂和匀泡剂;

8.s2:按配比将丁苯橡胶、顺丁橡胶、异戊橡胶取出并均匀切割成1.53cm体积的小块,放入密炼机中以70℃-80℃的情况下密炼10-15分钟,得到混合型橡胶溶液;

9.s3:将s2中得到的橡胶溶液取出并放入反应釜中进行搅拌,加入聚醚多元醇,并进行搅拌混合,搅拌转速为1200-2000转/小时,搅拌时间为15-30分钟,得到强化型橡胶溶液;

10.s4:将s3得到的强化型橡胶溶液通过反应釜加温至75℃,在其中依次加入聚醚多元醇、抗氧剂、极压抗磨剂,并进行搅拌,搅拌转速为500-800转/小时,搅拌时间为1-2小时,充分反应后得到改性溶液;

11.s5:将s4中得到改性溶液在反应釜内部进行超声催化反应,得到气密型减震块溶液;

12.s6:将s5得到的气密型减震块溶液浇注到模具中成型,将浇注好的物料连同模具

一起,在70-90℃温度条件下预熟化2-4小时后脱模,得到成品减震块。。

13.为了使减震块的制备更为合理,本发明的改进有,所述s1中各材料组成质量分数如下:丁苯橡胶30-50%,顺丁橡胶10-35%,异戊橡胶15-30%,聚醚多元醇5-10%,抗氧剂2-5%,极压抗磨剂2-5%,匀泡剂0.5-1.5%。

14.为了实现丁苯橡胶与顺丁橡胶的组合性能以及替代天然橡胶的弹力性能,本发明的改进有,所述s1中丁苯橡胶为低温乳聚丁苯橡胶,所述顺丁橡胶由丁二烯橡胶和环烷酸镍组成,所述异戊橡胶选用ski-3。

15.为了强化该减震块的弹力性能,本发明的改进有,所述聚醚多元醇为低官能度(f=2-3)的聚醚多元醇。

16.为了实现挤压耐磨剂的耐磨损性能,本发明的改进有,所述抗氧剂采用抗氧剂1076,所述极压抗磨剂由硫化脂肪酸酯、硫化甲基酯、硫化甲基酯、硫化三酸甘油酯、二烷基硫化物中的两种或多种组成。

17.为了使减震块的受力更加均匀,所述匀泡剂选用匀泡剂dc5043。

18.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:丁苯橡胶35%,顺丁橡胶27.7%,异戊橡胶22.5%,聚醚多元醇7.6%,抗氧剂3.9%,极压抗磨剂2.8%,匀泡剂0.5%。

19.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:丁苯橡胶33%,顺丁橡胶33.5%,异戊橡胶18.2%,聚醚多元醇7.8%,抗氧剂3.5%,极压抗磨剂3.1%,匀泡剂0.9%。

20.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:丁苯橡胶33.5%,顺丁橡胶30%,异戊橡胶15%,聚醚多元醇10%,抗氧剂5%,极压抗磨剂5%,匀泡剂1.5%。

21.与现有技术相比,本发明的优点和积极效果在于,

22.本发明中,该汽车减震器用减震块的制备方法所制备的减震块能够在汽车的行驶过程中,进行更为完善的受力缓冲,并通过异戊橡胶的添加,替代天然橡胶进行使用,确保弹性的同时提升了该减震块的耐寒性能,并极压抗磨剂与聚醚多元醇的使用,提升了该减震块的耐磨性能与减震寿命通过以上的剂量配比,确保了该减震块在各种极端环境中均能具有完善的减震性能与使用寿命。

附图说明

23.图1为本发明提出汽车减震器用减震块的制备方法的制备流程图;

24.图2为本发明提出汽车减震器用减震块的制备方法的各实施例检测结果示意图.

具体实施方式

25.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

26.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所

示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.请参阅图1-2,本发明提供汽车减震器用减震块的制备方法,各材料组成质量分数如下:丁苯橡胶30-50%,顺丁橡胶10-35%,异戊橡胶15-30%,聚醚多元醇5-10%,抗氧剂2-5%,极压抗磨剂2-5%,匀泡剂0.5-1.5%。

28.丁苯橡胶为低温乳聚丁苯橡胶,该种丁苯橡胶在耐磨性、耐热性、耐油性和耐老化性能等均比天然橡胶好,并且很容易与其它不饱和通用橡胶并用,如天然橡胶和顺丁橡胶等,顺丁橡胶由丁二烯橡胶和环烷酸镍组成,其耐磨耗性优异、耐屈挠性好、回弹性高、滞后损失小、生热低、低温性能好,能够使所制备减震块具有更长的使用寿命,异戊橡胶选用ski-3,选用该种异戊橡胶,是因为其具有很好的弹性、耐寒性及很高的拉伸强度,能够有效地提升减震块的耐寒性能,确保所制备减震块不会因为气温的变化而对整体减震性能造成影响,或产生内部开裂等情况,提升了所制备减震块在低温环境下的减震性能。

29.聚醚多元醇为低官能度(f=2-3)的聚醚多元醇,用于低交联、柔软弹性的聚氨酯,能够提升所制备减震块成品的尺寸稳定性,抗氧剂采用抗氧剂1076,抗氧剂1076是一种高效、无色污受阻酚抗氧剂,可用于塑料,合成纤维,弹性体,胶粘剂,蜡,油品和脂肪,防止基材热氧化降解,无味、对光稳定、不易变色、挥发性小、抗抽出性好,极压抗磨剂由硫化脂肪酸酯、硫化甲基酯、硫化甲基酯、硫化三酸甘油酯、二烷基硫化物中的两种或多种组成,主要应用在苛刻条件下的金属加工中以提高性能和增加效率,具有油溶性,效能和冲压油、拉丝油一样,具有优异的热稳定性,能够有效地提升所制备减震块的机械强度,匀泡剂选用匀泡剂dc5043,在减震块的形成过程中,不溶性聚脲的析出会破坏泡沫的稳定,匀泡剂的一个重要作用是可使聚脲分散,增大聚脲与泡沫基体的相容性。

30.实施例一

31.各材料由以下重量百分数的组分组成:丁苯橡胶35%,顺丁橡胶27.7%,异戊橡胶22.5%,聚醚多元醇7.6%,抗氧剂3.9%,极压抗磨剂2.8%,匀泡剂0.5%。

32.汽车减震器用减震块的制备方法,包括以下步骤:

33.s1:按比例准备适量的丁苯橡胶、顺丁橡胶、异戊橡胶、聚醚多元醇、抗氧剂、极压抗磨剂和匀泡剂;

34.s2:按配比将丁苯橡胶、顺丁橡胶、异戊橡胶取出并均匀切割成1.53cm体积的小块,放入密炼机中以70℃的情况下密炼10分钟,得到混合型橡胶溶液;

35.s3:将s2中得到的橡胶溶液取出并放入反应釜中进行搅拌,加入聚醚多元醇,并进行搅拌混合,搅拌转速为1200转/小时,搅拌时间为15分钟,得到强化型橡胶溶液;

36.s4:将s3得到的强化型橡胶溶液通过反应釜加温至75℃,在其中依次加入聚醚多元醇、抗氧剂、极压抗磨剂,并进行搅拌,搅拌转速为500转/小时,搅拌时间为1小时,充分反应后得到改性溶液;

37.s5:将s4中得到改性溶液在反应釜内部进行超声催化反应,得到气密型减震块溶液;

38.s6:将s5得到的气密型减震块溶液浇注到模具中成型,将浇注好的物料连同模具一起,在70℃温度条件下预熟化2小时后脱模,得到成品减震块。

39.实施例二

40.各材料由以下重量百分数的组分组成:丁苯橡胶33%,顺丁橡胶33.5%,异戊橡胶18.2%,聚醚多元醇7.8%,抗氧剂3.5%,极压抗磨剂3.1%,匀泡剂0.9%。

41.汽车减震器用减震块的制备方法,包括以下步骤:

42.s1:按比例准备适量的丁苯橡胶、顺丁橡胶、异戊橡胶、聚醚多元醇、抗氧剂、极压抗磨剂和匀泡剂;

43.s2:按配比将丁苯橡胶、顺丁橡胶、异戊橡胶取出并均匀切割成1.53cm体积的小块,放入密炼机中以80℃的情况下密炼15分钟,得到混合型橡胶溶液;

44.s3:将s2中得到的橡胶溶液取出并放入反应釜中进行搅拌,加入聚醚多元醇,并进行搅拌混合,搅拌转速为2000转/小时,搅拌时间为30分钟,得到强化型橡胶溶液;

45.s4:将s3得到的强化型橡胶溶液通过反应釜加温至75℃,在其中依次加入聚醚多元醇、抗氧剂、极压抗磨剂,并进行搅拌,搅拌转速为800转/小时,搅拌时间为2小时,充分反应后得到改性溶液;

46.s5:将s4中得到改性溶液在反应釜内部进行超声催化反应,得到气密型减震块溶液;

47.s6:将s5得到的气密型减震块溶液浇注到模具中成型,将浇注好的物料连同模具一起,在90℃温度条件下预熟化4小时后脱模,得到成品减震块。

48.实施例三

49.各材料由以下重量百分数的组分组成:丁苯橡胶33.5%,顺丁橡胶30%,异戊橡胶15%,聚醚多元醇10%,抗氧剂5%,极压抗磨剂5%,匀泡剂1.5%。

50.汽车减震器用减震块的制备方法,包括以下步骤:

51.s1:按比例准备适量的丁苯橡胶、顺丁橡胶、异戊橡胶、聚醚多元醇、抗氧剂、极压抗磨剂和匀泡剂;

52.s2:按配比将丁苯橡胶、顺丁橡胶、异戊橡胶取出并均匀切割成1.53cm体积的小块,放入密炼机中以75℃的情况下密炼12分钟,得到混合型橡胶溶液;

53.s3:将s2中得到的橡胶溶液取出并放入反应釜中进行搅拌,加入聚醚多元醇,并进行搅拌混合,搅拌转速为1500转/小时,搅拌时间为22分钟,得到强化型橡胶溶液;

54.s4:将s3得到的强化型橡胶溶液通过反应釜加温至75℃,在其中依次加入聚醚多元醇、抗氧剂、极压抗磨剂,并进行搅拌,搅拌转速为650转/小时,搅拌时间为1.5小时,充分反应后得到改性溶液;

55.s5:将s4中得到改性溶液在反应釜内部进行超声催化反应,得到气密型减震块溶液;

56.s6:将s5得到的气密型减震块溶液浇注到模具中成型,将浇注好的物料连同模具一起,在80℃温度条件下预熟化3小时后脱模,得到成品减震块。

57.工作原理:按比例准备适量的丁苯橡胶、顺丁橡胶、异戊橡胶、聚醚多元醇、抗氧剂、极压抗磨剂和匀泡剂,然后按配比将丁苯橡胶、顺丁橡胶、异戊橡胶取出并均匀切割成1.53cm体积的小块,放入密炼机中以70℃-80℃的情况下密炼10-15分钟,得到混合型橡胶溶液,将橡胶溶液取出并放入反应釜中进行搅拌,加入聚醚多元醇,并进行搅拌混合,搅拌转速为1200-2000转/小时,搅拌时间为15-30分钟,得到强化型橡胶溶液,然后将强化型橡

胶溶液通过反应釜加温至75℃,在其中依次加入聚醚多元醇、抗氧剂、极压抗磨剂,并进行搅拌,搅拌转速为500-800转/小时,搅拌时间为1-2小时,充分反应后得到改性溶液,再将改性溶液在反应釜内部进行超声催化反应,得到气密型减震块溶液,最后将气密型减震块溶液浇注到模具中成型,将浇注好的物料连同模具一起,在70-90℃温度条件下预熟化2-4小时后脱模,得到成品减震块。

58.该汽车减震器用减震块的制备方法所制备的减震块能够在汽车的行驶过程中,进行更为完善的受力缓冲,并通过异戊橡胶的添加,替代天然橡胶进行使用,确保弹性的同时提升了该减震块的耐寒性能,并极压抗磨剂与聚醚多元醇的使用,提升了该减震块的耐磨性能与减震寿命通过以上的剂量配比,确保了该减震块在各种极端环境中均能具有完善的减震性能与使用寿命。

59.以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1