一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法与流程

1.本发明属于精细化工技术领域,涉及脂肪酰基丙氨酸盐的合成,尤其涉及一种提高产品品质,降低生产成本,消除生产安全隐患的脂肪酸直接合成脂肪酰基丙氨酸盐的方法。

背景技术:

2.表面活性剂具有润湿、乳化、起泡、增溶、去污等一系列物理化学性质及相关应用。国内外表面活性剂领域的发展一直以绿色化、功能化为发展方向,注重产品工艺及原料的安全性和产品的高效高质化发展,氨基酸型表面活性剂就是适应时代发展的产物,脂肪酰基氨基酸盐是一类氨基酸型阴离子表面活性剂,具有良好的润湿、乳化、起泡、去污、缓蚀等性能;参与反应物都是生物体的构成组分,易于生物降解,产品安全性好,符合时代发展方向。

3.目前脂肪酰基氨基酸盐的合成方法主要有化学合成法、酶合成法和化学-酶合成法,酶法尚不适用于大规模生产,化学合成法仍是合成脂肪酰基氨基酸盐的主要思路。化学合成法主要有脂肪酸直接脱水缩合法、脂肪酸酐酰胺化法、脂肪腈水解酰化、脂肪酰胺羰基加成法、酯类化合物酰胺化法以及脂肪酰氯酰胺化反应,即肖顿-鲍曼缩合工艺。目前工业上生产脂肪酰基氨基酸盐主要采用肖顿-鲍曼缩合工艺,即在碱性条件下,以脂肪酰氯为原料与氨基酸盐在水/有机溶剂的混合溶剂中发生酰胺化反应制得。该工艺中有机溶剂的使用及原料脂肪酰氯带来等摩尔量的氯化钠副产物,使得该工艺需繁琐的后处理脱除溶剂及副产物,从而带来高的经济成本和大量的工业废水,同时脂肪酰氯的易水解性会使产品的脂肪酸盐副产物增高。该工艺存在的多种弊端,包括副产物含量高、经济成本高、有机溶剂带来的生产安全问题等,通过改进合成方法或工艺路线以解决上述问题,对于脂肪酰基氨基酸盐产品的发展有着很重要的实际意义。

4.以脂肪酸为原料替代脂肪酰氯合成脂肪酰基氨基酸盐的研究已有少量报道。曾平等以月桂酸和甲基牛磺酸钠为原料,在液体石蜡中以硼酸为催化剂合成了月桂酰基甲基牛磺酸钠,而高比例的液体石蜡和硼酸用量需复杂的后处理脱除带来高的经济成本而未得到推广。专利cn106588710a采用特殊的合成方式,即微波加热合成了脂肪酰基甲基牛磺酸盐。目前以脂肪酸为原料直接合成脂肪酰基氨基酸盐的报道仅见于酰基甲基牛磺酸盐产品的合成,其他氨基酸盐的合成未有报道。

技术实现要素:

5.本发明的目的是为了提供一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法,通过特定的加料顺序,避免了脂肪酸与碱直接接触皂化的副反应,得到了高品质的产品,直接使用固体碱反应,无需去除溶剂,无溶剂条件反应得到的产品,可根据客户需要调整ph、固含量,使产品应用更方便。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法,包括以下步骤:

8.1)按顺序先后将固体碱,丙氨酸以及脂肪酸加入反应器中;

9.2)密闭反应器,置换反应器内气体,保持反应器内的压力;

10.3)逐级升温并反应;

11.4)得到的产物经后处理得到成品脂肪酰基丙氨酸盐。

12.在本发明中,以固体碱,丙氨酸以及脂肪酸为原料,依靠固体碱渗透自身催化反应进行,经过酰胺化制备得到脂肪酰基丙氨酸盐,以月桂酸、l-丙氨酸和氢氧化钠反应为例,反应方程式如图2所示。

13.采取特定的加料顺序是本发明的关键,先在反应釜底部加入固体碱,再加入丙氨酸,最后加入脂肪酸,反应条件为逐级升温,使得反应过程中,以丙氨酸与脂肪酸在固液相界面接触反应,固体碱通过丙氨酸渗透至反应界面催化并参与反应;丙氨酸将脂肪酸与固体碱隔开,避免了脂肪酸直接与碱接触皂化为副产物脂肪酸盐,减少了脂肪酸的皂化副反应,从而得到高品质的脂肪酰基丙氨酸盐产品;通过逐级升温,使反应较缓慢地进行,以使酰胺化反应速率适应固体碱的渗透速率,防止温度过高产生其他副反应,使产品色泽变深。

14.作为本发明的一种优选方案,步骤1)中脂肪酸、丙氨酸和固体碱的摩尔比为1.0∶1.0~1.5∶1.0~1.5。

15.作为本发明的一种优选方案,所述脂肪酸包括c8~c

18

的天然脂肪酸或其混合物。

16.作为本发明的一种优选方案,所述脂肪酸包括辛酸、癸酸、月桂酸、肉豆蔻酸、棕榈酸或椰子油酸中的一种或多种组合。

17.作为本发明的一种优选方案,所述固体碱为片状或颗粒状的固体氢氧化钠或者固体氢氧化钾。

18.作为本发明的一种优选方案,步骤2)中,通入氮气来置换反应器内的气体,保持反应器内的压力为0.01-0.05mpa。

19.通入氮气置换为使反应器内为无氧环境,以防止高温使原料色泽变深;继续通入氮气以不断除去反应中生成的水促进反应进行。

20.作为本发明的一种优选方案,步骤3)中,所述的逐级升温为升温至100℃反应2h,继续升温至120℃反应2h,再继续升温至140℃反应2h,最后升温至160℃,反应10h至反应完全。

21.作为本发明的一种优选方案,步骤4)中,所述后处理包括脱色、ph调整与固含量调整。

22.ph调整选用盐酸、硫酸、柠檬酸、氢氧化钠或氢氧化钾等,最终产品ph可根据客户要求调节至6~12,固含量调整可根据客户要求调整至30~60%。

23.作为本发明的一种优选方案,脱色使用的脱色剂为双氧水。

24.作为本发明的一种优选方案,ph调整使用的ph调节剂包括盐酸、硫酸、柠檬酸、氢氧化钠或氢氧化钾中的一种。

25.对比目前工业上合成脂肪酰基丙氨酸盐的肖顿-鲍曼缩合工艺方法,本发明具有以下有益效果:

26.1)本发明采用来源绿色的脂肪酸原料替代脂肪酰氯,不仅解决了酰氯来源环境友好性差的问题,同时脂肪酸的价格远低于脂肪酰氯;

27.2)本发明以脂肪酸为原料避免了产物中副产物氯化钠,无需再经过多次分离纯化处理,整个合成过程中完全无工业三废产生;

28.3)本发明采用特定的加料顺序及反应形式,即通过丙氨酸将固体碱隔开,防止脂肪酸与碱的皂化副反应,使脂肪酸盐含量仅0.2~0.4%,脂肪酰基丙氨酸盐的收率可达98%,产品品质远高于市场产品;

29.4)本发明采用无溶剂法避免了有机溶剂的使用,不仅使单釜产量提高,还提高了生产过程的绿色性、安全性,节省了溶剂回收成本;

30.5)本发明的无溶剂法得到的脂肪酰基丙氨酸盐固体产品,可根据客户需求调整固含量,便于其在日化等产品配方中的应用。

附图说明

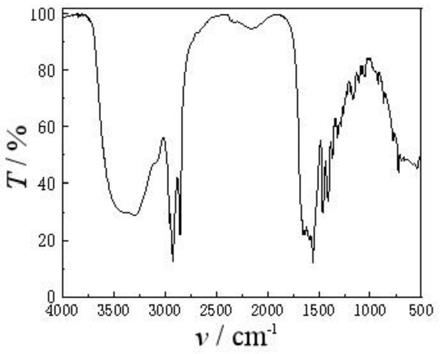

31.图1是本发明实施例1合成的月桂酰基丙氨酸钠的红外光谱。

32.图2是本发明月桂酸、l-丙氨酸和氢氧化钠反应的反应方程式。

具体实施方式

33.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.本实施例提供了一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法,将0.1mol颗粒状氢氧化钠、0.105mol丙氨酸和0.1mol月桂酸按顺序加入反应器中,通氮气置换3次,并使体系保持微正压0.01~0.05mpa,开始升温至100℃反应2h,然后升温至120℃反应2h,再升温至140℃反应2h,最后升温至160℃,保温反应10h至反应完全,得到月桂酰基丙氨酸钠的粗产物。加入2wt.%的双氧水10g,65℃下保温脱色处理,加入少量柠檬酸,调整ph为7.5-8.5,加水调整固含量,得到月桂酰基丙氨酸钠50%水溶液产品,产品色泽为38度,副产物脂肪酸钠含量仅为0.42%,月桂酰基丙氨酸钠的红外光谱见图1。

36.实施例2

37.本实施例提供了一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法,将0.1mol片状氢氧化钾、0.105mol丙氨酸和0.1mol椰油酸按顺序加入反应器中,通氮气置换3次,并使体系保持微正压0.01~0.05mpa,开始升温至100℃反应2h,然后升温至120℃反应2h,再升温至140℃反应2h,最后升温至160℃,保温反应10h至反应完全,得到椰油酰基丙氨酸钾的粗产物。加入2wt.%的双氧水10g,65℃下保温脱色处理,加入少量盐酸,调整ph为8.0-9.0,加水调整固含量,得到椰油酰基丙氨酸钾40%水溶液产品,产品色泽为32度,副产物脂肪酸钾含量仅为0.53%。

38.实施例3

39.本实施例提供了一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法,将0.1mol片状氢氧化钠、0.108mol丙氨酸和0.1mol肉豆蔻酸按顺序加入反应器中,通氮气置换3次,并使体系保持微正压0.01~0.05mpa,开始升温至120℃反应2h,然后升温至140℃反应2h,再升温

至160℃反应2h,最后升温至180℃,保温反应10h至反应完全,得到肉豆蔻酰基丙氨酸钠的粗产物。加入2wt.%的双氧水10g,65℃下保温脱色处理,加入少量氢氧化钠,调整ph为10.5~11.5,加水调整固含量,得到月桂酰基丙氨酸钠30%水溶液产品,产品色泽为28度,副产物脂肪酸钠含量仅为0.58%。

40.实施例4

41.本实施例提供了一种脂肪酸直接合成脂肪酰基丙氨酸盐的方法,将0.1mol片状氢氧化钠、0.110mol丙氨酸和0.1mol棕榈酸按顺序加入反应器中,通氮气置换3次,并使体系保持微正压0.01~0.05mpa,开始升温至130℃反应2h,然后升温至150℃反应2h,再升温至170℃反应2h,最后升温至190℃,保温反应10h至反应完全,得到棕榈酰基丙氨酸钠的粗产物。加入2wt.%的双氧水10g,65℃下保温脱色处理,加入少量氢氧化钠,调整ph为10.5~11.5,加水调整固含量,得到棕榈酰基丙氨酸钠30%水溶液产品,产品色泽为36度,副产物脂肪酸钠含量仅为0.62%。

42.对比例1

43.改变加料顺序,将0.105mol l-丙氨酸、0.1mol颗粒状氢氧化钠和0.1mol月桂酸按顺序加入反应器中,通氮气置换3次,并使体系保持微正压0.01~0.05mpa,逐步升温至130℃,保温反应10h至反应完全,测定脂肪酸钠含量高达60%以上,即大部分月桂酸转化为了月桂酸钠,表明上述加料顺序不可行。

44.由此可见,本发明采用特定的加料顺序及反应形式,使得反应过程中,以丙氨酸与脂肪酸在固液相界面接触反应,固体碱通过丙氨酸渗透至反应界面催化并参与反应;丙氨酸将脂肪酸与固体碱隔开,避免了脂肪酸直接与碱接触皂化为副产物脂肪酸盐,减少了脂肪酸的皂化副反应,从而得到高品质的脂肪酰基丙氨酸盐产品;通过本发明的方法制得的产品中,脂肪酸盐含量仅0.2~0.4%,脂肪酰基丙氨酸盐的收率可达98%,产品品质远高于市场产品。

45.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1