一种凝结芽孢杆菌菌剂及其制备方法与应用与流程

1.本发明属于微生物发酵技术领域,具体涉及一种凝结芽孢杆菌菌剂及其制备方法与应用。

背景技术:

2.2020年起,我国禁止在饲料中添加抗生素。益生菌可制作为微生态制剂,其功效全面、安全环保,是替代抗生素的一种有效手段。常用的益生菌有乳酸菌、芽孢杆菌、酵母菌等。乳酸菌是一类能通过发酵糖类产生乳酸的革兰氏阳性细菌,具有调节肠道功能紊乱和维系内源微生态系统平衡的生理功能。乳酸菌中的屎肠球菌、粪肠球菌、嗜酸乳杆菌等抗逆性较差、不耐热,在加工过程容易损失,难以兼具优良的生产性能和高抗逆性。

3.凝结芽孢杆菌是一类抗逆性强、可以利用戊糖和己糖产乳酸的芽孢杆菌。在肠道中,凝结芽孢杆菌能产蛋白酶、淀粉酶等消化酶,提高饲料消化率,抑制病原体和癌细胞的生长,具有良好的益生特性。因此,选取凝结芽孢杆菌作为益生菌添加剂可以达到一般乳酸菌调节肠道功能的效果,还能够有效解决一般乳酸菌在加工过程中容易损失的缺点。

4.工业中常使用冷冻干燥和喷雾干燥将益生菌制成粉剂产品,其中喷雾干燥通过将菌体浓缩菌经过喷雾干燥,形成小液滴分散在热空气中,菌液的水分被迅速蒸发,形成固体粉末,与冷冻干燥法相比,该方法能连续、大批量生产,具有生产效率高、成本低、产品方便贮藏、易于使用等优点,因此经济效率较高,在益生菌制品中被广泛使用。

5.在凝结芽孢杆菌的研究中,发明专利文献cn201210405874.6公开了一种凝结芽孢杆菌的固体发酵生产方法,该专利报道了一种凝结芽孢杆菌的固体发酵方法,优化了固体培养基和培养温度,可以进行大规模发酵生产;如发明专利文献cn200710122111.x公开了一种凝结芽孢杆菌饲料添加剂的制备方法,该添加剂在进行喷雾干燥前需在发酵液中添加玉米芯粉、脱脂米糠、玉米蛋白粉、变性淀粉、葡萄糖等载体。如发明专利文献cn201510506142.x公开了一种产中性蛋白酶的凝结芽孢杆菌liu-g1活菌制剂的制备方法,该专利报道了利用产中性蛋白酶的凝结芽孢杆菌发酵生产活菌制剂的制备方法,在该制备方法中通过在发酵液中添加麦芽糖糊精、马铃薯淀粉和乳清粉等冻干保护剂后进行真空冷冻干燥制得。可见,目前关于凝结芽孢杆菌发酵工艺的报道多为高密度发酵、筛选合适的喷雾干燥保护剂,而制备能产酶的凝结芽孢杆菌活菌制剂的专利则一般使用冷冻干燥法,且只有报道产蛋白酶凝结芽孢杆菌的相关专利。

技术实现要素:

6.本发明第一方面的目的,在于提供一种凝结芽孢杆菌菌剂的制备方法。

7.本发明第二方面的目的,在于提供一种凝结芽孢杆菌菌剂。

8.本发明第三方面的目的,在于提供本发明第一方面的制备方法或本发明第二方面的凝结芽孢杆菌菌剂在制备产品中的应用。

9.本发明第四方面的目的,在于提供一种产品。

10.本发明第五方面的目的,在于提供一种培养基。

11.为了实现上述目的,本发明所采取的技术方案是:

12.本发明的第一个方面,提供一种凝结芽孢杆菌菌剂的制备方法,包括如下步骤:将凝结芽孢杆菌接种于培养基中,培养,固液分离得到菌泥,干燥,即得到凝结芽孢杆菌菌剂,所述菌泥在干燥时无需添加任何保护剂。

13.优选地,所述培养基包括以下组分:葡萄糖、玉米粉、豆粕粉、碳酸钙、硫酸镁、硫酸锰、硫酸氢二钾和乙酸钠。

14.进一步优选地,按质量百分比计,所述培养基包括葡萄糖4%~10%,玉米粉1%~5%,豆粕粉3%~9%,碳酸钙0.05%~0.3%,硫酸镁0.01%~0.1%,硫酸锰0.01%~0.1%,硫酸氢二钾0.1%~1%和乙酸钠0.1%~1%。

15.更进一步优选地,按质量百分比计,所述培养基包括葡萄糖4%~8%,玉米粉1%~3%,豆粕粉5%~8%,碳酸钙0.15%~0.3%,硫酸镁0.04%~0.1%,硫酸锰0.01%~0.04%,硫酸氢二钾0.1~0.6%和乙酸钠0.2%~0.6%。

16.最优选地,按质量百分比计,所述培养基包括葡萄糖4%~6%,玉米粉1.5%~3.0%,豆粕粉5%~6%,碳酸钙0.15%~0.20%,硫酸镁0.04%~0.05%,硫酸锰0.02%~0.04%,硫酸氢二钾0.1~0.2%和乙酸钠0.2%~0.3%。

17.优选地,所述培养基的ph值为5~7。

18.进一步优选地,所述培养基的ph值为6~7。

19.更进一步优选地,所述培养基的ph值为6.5~7。

20.优选地,所述凝胶芽孢杆菌为凝结芽孢杆菌n1和/或凝结芽孢杆菌njh032。

21.与其他凝结芽孢杆菌菌株相比,凝结芽孢杆菌n1和凝结芽孢杆菌njh032对金黄色葡萄球菌、大肠杆菌均有明显的抑制效果,具有耐酸、耐高温、耐胆盐等特性,可有效抑制肠道有害菌生长,而且上述两种凝结芽孢杆菌具有较高的产中性蛋白酶和淀粉酶的能力。

22.优选地,所述凝结芽孢杆菌的接种量为5%~10%(v/v)。

23.进一步优选地,所述凝结芽孢杆菌的接种量为6%~8%(v/v)。

24.优选地,所述培养的条件为50~1000rpm、30~40℃培养20~40h。

25.进一步优选地,所述培养的条件为50~1000rpm、35~40℃培养20~35h。

26.更进一步优选地,所述培养的条件为50~1000rpm、37~40℃培养25~30h。

27.在凝结芽孢杆菌培养过程中,培养过程中的转速根据发酵罐体积的不同而有所不同,当用15l发酵罐培养时,转速为200~1000rpm;当用1t发酵罐培养时,转速为50~400rpm;当用10t发酵罐培养时,转速为50~180rpm。

28.优选地,所述培养过程中通入干燥空气,通气比为0.8~1.5l/(l

·

min)。

29.进一步优选地,所述通气比为1~1.2l/(l

·

min)。

30.优选地,所述培养过程中维持溶氧量≥30%。

31.优选地,所述离心的条件为10000~20000rpm。

32.进一步优选地,所述离心的条件为18000~20000rpm。

33.优选地,在所述菌泥在干燥前,将所述菌泥与水混合。

34.进一步优选地,所述菌泥与水的质量比为1:(1~2.5)。

35.更进一步优选地,所述菌泥与水的质量比为1:(1~1.5)。

36.优选地,所述干燥包括冷冻干燥或喷雾干燥。

37.进一步优选地,所述干燥为喷雾干燥。

38.进一步优选地,所述喷雾干燥的条件为进风温度为150~170℃,出风温度为80~90℃。

39.更进一步优选地,所述喷雾干燥的条件为进风温度为160~170℃,出风温度为80~85℃。

40.优选地,所述凝结芽孢杆菌接种培养基前需要进行如下前处理:凝结芽孢杆菌的活化、凝结芽孢杆菌一级种子液制备和凝结芽孢杆菌二级种子液制备。

41.优选地,所述凝结芽孢杆菌的活化的方法为:将保藏的凝结芽孢杆菌划线接种到培养基斜面,恒温培养,即得到活化后的凝结芽孢杆菌。

42.进一步优选地,所述培养基为lb培养基或mrs培养基。

43.进一步优选地,所述恒温培养的条件为35~40℃培养18~30h。

44.优选地,所述凝结芽孢杆菌一级种子液制备的方法为:挑取活化后的单菌落接种到液体培养基,恒温培养,即得到凝结芽孢杆菌一级种子液。

45.进一步优选地,所述液体培养基为lb培养基或mrs培养基。

46.进一步优选地,所述恒温培养的条件为150~250rpm、35~40℃培养18~30h。

47.优选地,所述凝结芽孢杆菌二级种子液的制备方法为:取所述凝结芽孢杆菌一级种子液接种到二级种子液培养基,恒温培养,即得到凝结芽孢杆菌二级种子液。

48.进一步优选地,所述凝结芽孢杆菌一级种子液接种的接种量为5%~15%(v/v)。

49.更进一步优选地,所述凝结芽孢杆菌一级种子液接种的接种量为5%~10%(v/v)。

50.进一步优选地,按质量百分比计,所述二级种子培养基包括葡萄糖1%~2%,蛋白胨0.5%~1.5%,玉米粉0.3%~1%,豆粕粉0.3%~0.6%,酵母浸膏0.05~0.2%,碳酸钙0.1%~0.2%,硫酸镁0.03%~0.06%,硫酸锰0.02%~0.05%和硫酸氢二钾0.1%~0.3%。

51.更进一步优选地,按质量百分比计,所述二级种子培养基包括葡萄糖1.5%~1.8%,蛋白胨0.8%~1%,玉米粉0.5%~6%,豆粕粉0.4%~0.5%,酵母浸膏0.07~0.1%,碳酸钙0.15%~0.2%,硫酸镁0.04%~0.06%,硫酸锰0.03%~0.05%和硫酸氢二钾0.1%~0.2%。

52.进一步优选地,所述恒温培养的条件为50~1000rpm、30~40℃培养24~30h。

53.进一步优选地,在所述恒温培养过程中通入干燥空气,通气比为0.8~1.2l/(l

·

min)。

54.进一步优选地,在所述恒温培养过程中维持溶氧量≥30%。

55.根据实际情况的需要,可继续将凝结芽孢杆菌二级种子液进一步接种到三级培养基中,35~40℃恒温培养20~30h,制成凝结芽孢杆菌三级种子液;按质量百分比计,所述三级培养基包括葡萄糖4%~10%,玉米粉1%~5%,豆粕粉3%~9%,碳酸钙0.05%~0.3%,硫酸镁0.01%~0.1%,硫酸锰0.01%~0.1%,硫酸氢二钾0.1%~1%和乙酸钠0.1%~1%;所述菌液接种量为5%~10%(v/v)。

56.本发明的第二个方面,提供一种凝结芽孢杆菌菌剂,所述凝结芽孢杆菌菌剂由第

一方面的制备方法制备得到,所述凝结芽孢杆菌菌剂中活菌数>2

×

10

11

cfu/g。

57.本发明的第三个方面,在于提供本发明第一方面的制备方法或本发明第二方面的凝结芽孢杆菌菌剂在(1)~(3)中任一项中的应用:

58.(1)制备食品;

59.(2)制备饲料添加剂;

60.(3)制备抗生素替代品。

61.本发明的第四个方面,在于提供一种产品,包括本发明第二方面的凝结芽孢杆菌菌剂。

62.本发明的第五个方面,在于提供一种培养基,所述培养基包括以下组分:葡萄糖、玉米粉、豆粕粉、碳酸钙、硫酸镁、硫酸锰、硫酸氢二钾和乙酸钠。

63.优选地,按质量百分比计,所述培养基包括葡萄糖4%~10%,玉米粉1%~5%,豆粕粉3%~9%,碳酸钙0.05%~0.3%,硫酸镁0.01%~0.1%,硫酸锰0.01%~0.1%,硫酸氢二钾0.1%~1%和乙酸钠0.1%~1%。

64.进一步优选地,按质量百分比计,所述培养基包括葡萄糖4%~8%,玉米粉1%~3%,豆粕粉5%~8%,碳酸钙0.15%~0.3%,硫酸镁0.04%~0.1%,硫酸锰0.01%~0.04%,硫酸氢二钾0.1~0.6%和乙酸钠0.2%~0.6%。

65.更进一步优选地,按质量百分比计,所述培养基包括葡萄糖4%~6%,玉米粉1.5%~3.0%,豆粕粉5%~6%,碳酸钙0.15%~0.20%,硫酸镁0.04%~0.05%,硫酸锰0.02%~0.04%,硫酸氢二钾0.1~0.2%和乙酸钠0.2%~0.3%。

66.本发明的有益效果是:

67.本发明提供了一种凝结芽孢杆菌菌剂的制备方法,与传统的生产工艺相比,本发明在干燥前无需在凝结芽孢杆菌菌泥中添加任何保护剂(包被材料或载体),即可获得活性稳定,产酶能力稳定的凝结芽孢杆菌菌剂,该制备方法操作简单,适应连续,可大规模的生产。

68.本发明提供了一种凝结芽孢杆菌菌剂,该菌剂具有较高的活菌数,有较强的耐高温、耐人工胃液、耐胆盐能力以及较高的抑菌活性,能产中性蛋白酶和淀粉酶,且上述性能与发酵液无显著性差异(p<0.05),可作为微生物菌剂应用到禽类、畜牧动物的饲料中,所产生的蛋白酶、淀粉酶等可将饲料中的淀粉、蛋白质等肠道不易吸收的营养成分降解为葡萄糖、氨基酸等小分子,可促进养殖动物对饲料的消化、吸收,提高饲料利用率。

69.本发明提供了一种培养基,利用该培养基培养凝结芽孢杆菌,所得到的凝结芽孢杆菌活性高,且产酶(产中性蛋白酶和淀粉酶)能力强。

具体实施方式

70.现结合具体实施例对本发明进行详细说明,但不限制本发明的范围。

71.本实施例中所使用的材料、试剂等,如无特别说明,为从商业途径得到的材料和试剂。

72.实施例1

73.一种发酵培养基,按质量百分比计,所述发酵培养基包括葡萄糖6%、玉米粉3%、豆粕粉6%、碳酸钙0.15%、无水硫酸镁0.05%、一水合硫酸锰0.02%、三水合硫酸氢二钾

0.2%、乙酸钠0.2%和去离子水84.38%,调节ph为6.5。

74.实施例2

75.一种发酵培养基,按质量百分比计,所述发酵培养基包括葡萄糖4%、玉米粉1.5%、豆粕粉5%、碳酸钙0.15%、无水硫酸镁0.05%、一水合硫酸锰0.02%、三水合硫酸氢二钾0.2%、乙酸钠0.2%和去离子水88.88%,调节ph为6.5。

76.实施例3

77.一种发酵培养基,按质量百分比计,所述发酵培养基包括葡萄糖10%、玉米粉5%、豆粕粉8%、碳酸钙0.3%、无水硫酸镁0.1%、一水合硫酸锰0.08%、三水合硫酸氢二钾0.8%、乙酸钠0.6%和去离子水75.12%,调节ph为6.5。

78.实施例4

79.一种发酵培养基,按质量百分比计,所述发酵培养基包括葡萄糖6%、玉米粉3%、豆粕粉7%、碳酸钙0.1%、无水硫酸镁0.08%、一水合硫酸锰0.02%、三水合硫酸氢二钾0.4%、乙酸钠0.4%和去离子水83%,调节ph为6.5。

80.对比例1

81.一种发酵培养基,按质量百分比计,所述发酵培养基包括葡萄糖4%、玉米粉1.5%、豆粕粉5%、碳酸钙0.15%、无水硫酸镁0.05%、一水合硫酸锰0.02%、三水合硫酸氢二钾0.2%和去离子水89.08%,调节ph为6.5。

82.实施例5

83.一种凝结芽孢杆菌菌剂的制备方法,包括以下制备步骤:

84.(1)凝结芽孢杆菌的活化:将50%(v/v)甘油管保藏的凝结芽孢杆菌njh032(已在文献“资英娟,孔俊铭,郭志鹏等,凝结芽孢杆菌njh032产酶抑菌活性及其发酵产品性能探究,饲料研究,2021,44(7):102~106”中公开)划线接种到mrs培养基(购买自广东环凯微生物科技有限公司)斜面,37℃恒温厌氧培养24h;

85.(2)凝结芽孢杆菌的一级种子制备:挑取2环活化后的单菌落接种到mrs液体培养基,37℃、200rpm培养24h,得到一级种子;

86.(3)凝结芽孢杆菌的二级种子制备:取步骤(2)中一级种子接种到二级种子培养基,接种量为5%(v/v),在15l发酵罐(装液量8l)37℃培养24h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为200~1000rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

87.按质量百分比计,所述二级种子培养基包括:葡萄糖1.5%、蛋白胨1%、玉米粉0.5%、豆粕粉0.45%、酵母浸膏0.1%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.1%和去离子水96.125%,调节ph为6.5;

88.(4)凝结芽孢杆菌的三级种子制备:取步骤(3)中二级种子接种到三级种子培养基,接种量为5%(v/v),在1t发酵罐(装液量为600l)37℃培养26h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~400rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

89.按质量百分比计,所述三级种子培养基包括:葡萄糖6%、玉米粉2.5%、豆粕粉5%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.15%、乙酸钠0.2%和去离子水85.925%,调节ph为6.5;

90.(5)凝结芽孢杆菌的10t发酵罐发酵:取步骤(4)中三级种子接种到实施例1所述的发酵培养基中,接种量为8%(v/v),在10t发酵罐(装液量为6000l)37℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~180rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

91.(6)凝结芽孢杆菌的发酵液离心和喷雾干燥:在室温下,通过蠕动泵(longerpump36#软管,蠕动泵转速为60rpm)将发酵液泵入管式离心机进行离心,离心机转速20000rpm,离心过程持续至所有发酵液泵入离心机为止;收集菌泥用蒸馏水重悬,菌泥与蒸馏水的比例为1:1(w/w);通过喷雾干燥机进行喷干燥,进风温度为160℃,出风温度为80℃,即得到凝结芽孢杆菌菌剂。

92.喷雾干燥前,凝结芽孢杆菌活菌数为2.27

×

10

10

cfu/ml(6.07

×

10

11

cfu/g);喷雾干燥后,将凝结芽孢杆菌菌剂用蒸馏水制作为10g/l的悬浊液,通过稀释涂布平板法测得凝结芽孢杆菌的活菌数为3.27

×

10

11

cfu/g。

93.实施例6

94.一种凝结芽孢杆菌菌剂的制备方法,包括以下制备步骤:

95.(1)凝结芽孢杆菌的活化:将50%(v/v)甘油管保藏的凝结芽孢杆菌n1(已在文献“郭志鹏,孔俊铭,资英娟等,1株凝结芽孢杆菌的生物学特性和产芽孢发酵条件研究,饲料研究,2021,44(8):78~82”中公开)划线接种到mrs培养基斜面,37℃恒温厌氧培养24h;

96.(2)凝结芽孢杆菌的一级种子制备:挑取2环活化后的单菌落接种到mrs液体培养基,37℃、200rpm培养24h,得到一级种子;

97.(3)凝结芽孢杆菌的二级种子制备:取步骤(2)中一级种子接种到二级种子培养基,接种量为5%(v/v),在15l发酵罐(装液量8l)37℃培养24h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为200~1000rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

98.按质量百分比计,所述二级种子培养基包括:葡萄糖1.5%、蛋白胨1%、玉米粉0.5%、豆粕粉0.45%、酵母浸膏0.1%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.1%和去离子水96.125%,调节ph为6.5;

99.(4)凝结芽孢杆菌的三级种子制备:取步骤(3)中二级种子接种到三级种子培养基,接种量为5%(v/v),在1t发酵罐(装液量为600l)37℃培养26h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~400rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

100.按质量百分比计,所述三级种子培养基包括:葡萄糖6%、玉米粉2.5%、豆粕粉5%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.15%、乙酸钠0.2%和去离子水85.925%,调节ph为6.5;

101.(5)凝结芽孢杆菌的10t发酵罐发酵:取步骤(4)中三级种子接种到实施例1所述的发酵培养基中,接种量为8%(v/v),在10t发酵罐(装液量为6000l)37℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~180rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

102.(6)凝结芽孢杆菌的发酵液离心和喷雾干燥:在室温下,通过蠕动泵(longerpump36#软管,蠕动泵转速为60rpm)将发酵液泵入管式离心机进行离心,离心机转

速为20000rpm,离心过程持续至所有发酵液泵入离心机为止;收集菌泥用蒸馏水重悬,菌泥与蒸馏水的比例为1:1(w/w);通过喷雾干燥机进行喷干燥,进风温度为160℃,出风温度为80℃,即得到凝结芽孢杆菌菌剂。

103.喷雾干燥前,凝结芽孢杆菌活菌数为2.60

×

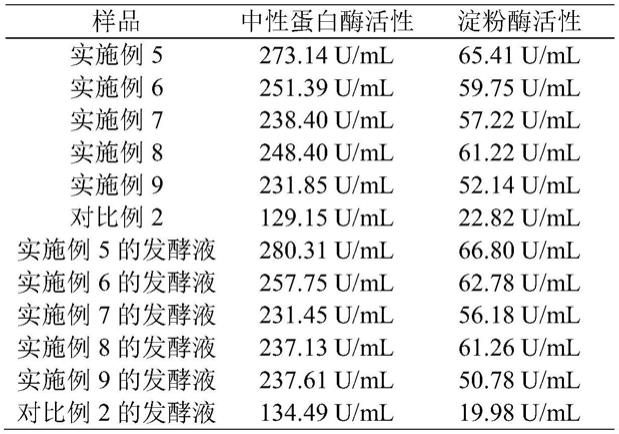

10

10

cfu/ml(7.02

×

10

11

cfu/g);喷雾干燥后,将凝结芽孢杆菌菌剂制作为10g/l的悬浊液,通过稀释涂布平板法测得凝结芽孢杆菌的活菌数为3.09

×

10

11

cfu/g。

104.实施例7

105.一种凝结芽孢杆菌菌剂的制备方法,包括以下制备步骤:

106.(1)凝结芽孢杆菌的活化:将30%(v/v)甘油管保藏的凝结芽孢杆菌njh032划线接种到lb培养基(购买自广东环凯微生物科技有限公司)斜面,37℃恒温厌氧培养20h;

107.(2)凝结芽孢杆菌的一级种子制备:挑取1环活化后的单菌落接种到mrs液体培养基,37℃、200rpm培养24h,得到一级种子;

108.(3)凝结芽孢杆菌的二级种子制备:取步骤(2)中一级种子接种到二级种子培养基,接种量为8%(v/v),在15l发酵罐(装液量8l)35℃培养28h;发酵罐中溶解氧含量维持在40%以上,搅拌轴转速与溶解氧含量级联,转速范围为200~1000rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

109.按质量百分比计,所述二级种子培养基包括:葡萄糖1.8%、蛋白胨0.8%、玉米粉0.6%、豆粕粉0.4%、酵母浸膏0.07%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.1%和去离子水96.005%,调节ph为6.0;

110.(4)凝结芽孢杆菌的三级种子制备:取步骤(3)中二级种子接种到三级种子培养基,接种量为5%(v/v),在1t发酵罐(装液量为600l)37℃培养26h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~400rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

111.按质量百分比计,所述三级种子培养基包括:葡萄糖4%、玉米粉1.5%、豆粕粉6.0%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.15%、乙酸钠0.2%和去离子水87.925%,调节ph为6.5;

112.(5)凝结芽孢杆菌的10t发酵罐发酵:取步骤(4)中三级种子接种到实施例2所述的发酵培养基中,接种量为8%(v/v),在10t发酵罐(装液量为6000l)37℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~180rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

113.(6)凝结芽孢杆菌的发酵液离心和喷雾干燥:在室温下,通过蠕动泵(longerpump36#软管,蠕动泵转速为60rpm)将发酵液泵入管式离心机进行离心,离心机转速为20000rpm,离心过程持续至所有发酵液泵入离心机为止;收集菌泥用蒸馏水重悬,菌泥与蒸馏水的比例为1:1(w/w);通过喷雾干燥机进行喷干燥,进风温度为160℃,出风温度为80℃,即得到凝结芽孢杆菌菌剂。

114.喷雾干燥前,凝结芽孢杆菌活菌数为2.32

×

10

10

cfu/ml(6.72

×

10

11

cfu/g);喷雾干燥后,将凝结芽孢杆菌菌剂制作为10g/l的悬浊液,通过稀释涂布平板法测得凝结芽孢杆菌的活菌数为2.78

×

10

11

cfu/gl。

115.实施例8

116.一种凝结芽孢杆菌菌剂的制备方法,包括以下制备步骤:

117.(1)凝结芽孢杆菌的活化:将50%(v/v)甘油管保藏的凝结芽孢杆菌njh032划线接种到lb培养基斜面,37℃恒温厌氧培养24h;

118.(2)凝结芽孢杆菌的一级种子制备:挑取1环活化后的单菌落接种到mrs液体培养基,37℃、200rpm培养24h,得到一级种子;

119.(3)凝结芽孢杆菌的二级种子制备:取步骤(2)中一级种子接种到二级种子培养基,接种量为10%(v/v),在15l发酵罐(装液量8l)35℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为200~1000rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

120.按质量百分比计,所述二级种子培养基包括:葡萄糖1.5%、蛋白胨0.8%、玉米粉0.5%、豆粕粉0.4%、酵母浸膏0.1%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.1%和去离子水96.375%,调节ph为6.5;

121.(4)凝结芽孢杆菌的三级种子制备:取步骤(3)中二级种子接种到三级种子培养基,接种量为5%(v/v),在1t发酵罐(装液量为600l)37℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~400rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

122.按质量百分比计,所述三级种子培养基包括:葡萄糖6%、玉米粉2.5%、豆粕粉5%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.15%、乙酸钠0.2%和去离子水85.925%,调节ph为6.5;

123.(5)凝结芽孢杆菌的10t发酵罐发酵:取步骤(4)中三级种子接种到实施例1所述的发酵培养基中,接种量为8%(v/v),在10t发酵罐(装液量为6000l)37℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~180rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

124.(6)凝结芽孢杆菌的发酵液离心和喷雾干燥:在室温下,通过蠕动泵(longerpump36#软管,蠕动泵转速为60rpm)将发酵液泵入管式离心机进行离心,离心机转速为20000rpm,离心过程持续至所有发酵液泵入离心机为止;收集菌泥用蒸馏水重悬,菌泥与蒸馏水的比例为1:1(w/w);通过喷雾干燥机进行喷干燥,进风温度为160℃,出风温度为80℃,即得到凝结芽孢杆菌菌剂。

125.喷雾干燥前,凝结芽孢杆菌活菌数为2.27

×

10

10

cfu/ml(6.64

×

10

11

cfu/g);喷雾干燥后,将凝结芽孢杆菌菌剂用蒸馏水制作为10g/l的悬浊液,通过稀释涂布平板法测得凝结芽孢杆菌的活菌数为3.03

×

10

11

cfu/g。

126.实施例9

127.一种凝结芽孢杆菌菌剂的制备方法,包括以下制备步骤:

128.(1)凝结芽孢杆菌的活化:将50%(v/v)甘油管保藏的凝结芽孢杆菌n1划线接种到lb培养基斜面,37℃恒温厌氧培养24h;

129.(2)凝结芽孢杆菌的一级种子制备:挑取1环活化后的单菌落接种到mrs液体培养基,37℃、200rpm培养24h,得到一级种子;

130.(3)凝结芽孢杆菌的二级种子制备:取步骤(2)中一级种子接种到二级种子培养基,接种量为5%(v/v),在15l发酵罐(装液量8l)35℃培养30h;发酵罐中溶解氧含量维持在

30%以上,搅拌轴转速与溶解氧含量级联,转速范围为200~1000rpm;培养过程中通入干燥空气,通气比为1.0l/(l

·

min);

131.按质量百分比计,所述二级种子培养基包括:葡萄糖1.5%、蛋白胨1%、玉米粉0.5%、豆粕粉0.4%、酵母浸膏0.1%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.1%和去离子水96.175%,调节ph为6.5;

132.(4)凝结芽孢杆菌的三级种子制备:取步骤(3)中二级种子接种到三级种子培养基,接种量为5%(v/v),在1t发酵罐(装液量为600l)37℃培养26h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~400rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

133.按质量百分比计,所述三级种子培养基包括:葡萄糖6%、玉米粉2.5%、豆粕粉5%、碳酸钙0.15%、无水硫酸镁0.045%、一水合硫酸锰0.03%、三水合硫酸氢二钾0.15%、乙酸钠0.2%和去离子水85.925%,调节ph为6.5;

134.(5)凝结芽孢杆菌的10t发酵罐发酵:取步骤(4)中三级种子接种到实施例1所述的发酵培养基中,接种量为8%(v/v),在10t发酵罐(装液量为7000l)37℃培养30h;发酵罐中溶解氧含量维持在30%以上,搅拌轴转速与溶解氧含量级联,转速范围为60~180rpm;培养过程中通入干燥空气,通气比为1.2l/(l

·

min);

135.(6)凝结芽孢杆菌的发酵液离心和喷雾干燥:在室温下,通过蠕动泵(longerpump36#软管,蠕动泵转速为60rpm)将发酵液泵入管式离心机进行离心,离心机转速为20000rpm,离心过程持续至所有发酵液泵入离心机为止;收集菌泥用蒸馏水重悬,菌泥与蒸馏水的比例为1:1.5(w/w);通过喷雾干燥机进行喷干燥,进风温度为170℃,出风温度为82℃,即得到凝结芽孢杆菌菌剂。

136.喷雾干燥前,凝结芽孢杆菌活菌数为2.52

×

10

10

cfu/ml(6.57

×

10

11

cfu/g);喷雾干燥后,将凝结芽孢杆菌菌剂用蒸馏水制作为10g/l的悬浊液,通过稀释涂布平板法测得凝结芽孢杆菌的活菌数为2.85

×

10

11

cfu/g。

137.对比例2

138.一种凝结芽孢杆菌菌剂的制备方法,其制备方法与实施例5的区别在于:三级种子培养基不含有乙酸钠,且步骤(5)的培养基为对比例1所述的培养基。

139.喷雾干燥前,凝结芽孢杆菌活菌数为1.27

×

10

10

cfu/ml(4.36

×

10

11

cfu/g);喷雾干燥后,将制得的凝结芽孢杆菌菌剂用蒸馏水制作为10g/l的悬浊液,通过稀释涂布平板法测得凝结芽孢杆菌活菌数为1.81

×

10

11

cfu/g。

140.效果实施例

141.1.凝结芽孢杆菌菌剂的酶活性测定

142.样品前处理:利用蒸馏水将实施例5~9和对比例2制得的凝结芽孢杆菌菌剂分别配制成10g/l的悬浊液,将悬浊液与实施例5~9以及对比例2步骤(5)制得的发酵液进行划线接种在mrs培养基平板上,37℃培养24h,挑取活化后的单菌落于mrs液体培养基,37℃、200rpm培养20h,菌液5000rpm离心5min,取上清液得到悬浊液的粗酶液,根据标准曲线范围分别用ph 7.2磷酸缓冲液和ph 6.0磷酸缓冲液稀释到合适浓度得到待测酶液,分别用于测定其中性蛋白酶和淀粉酶活性;

143.中性蛋白酶活性测定参考国家标准gb/t 28715-2012《饲料添加剂酸性、中性蛋白

酶活力的测定分光光度法》进行;

144.淀粉酶活性测定参考国家标准gb/t 24401-2009《α-淀粉酶制剂》进行。

145.结果如表1所示,实施例5~9制得的凝结芽孢杆菌菌剂能够产生中性蛋白酶和淀粉酶,且与喷雾干燥前的发酵液产酶能力无显著性差异(p<0.05),表明通过喷雾干燥可保持凝结芽孢杆菌的产酶能力,其干燥过程对凝结芽孢杆菌的影响较小。对比实施例5和对比例2,当三级种子培养基和发酵培养基中不添加乙酸钠的情况下,所得到菌剂的产酶能力急剧下降。

146.将凝结芽孢杆菌菌剂作为益生菌剂应用于饲料中,所产生的蛋白酶、淀粉酶等可将饲料中的淀粉、蛋白质等肠道不易吸收的营养成分降解为葡萄糖、氨基酸等小分子,从而可提高养殖动物肠道的消化吸收能力,提高饲料的利用率。

147.表1各样品的酶活性测定结果

[0148][0149]

2.凝结芽孢杆菌菌剂的耐高温试验

[0150]

用蒸馏水分别将实施例5~6制得的凝结芽孢杆菌菌剂配制成10g/l的悬浊液,取同等体积的悬浊液和实施例5~6步骤(5)制得的发酵液,分别放入到温度为80℃、90℃和100℃中水浴10min,利用稀释涂布平板法检测凝结芽孢杆菌前后的活菌数。

[0151]

结果如表2所示,实施例5~6制得的凝结芽孢杆菌菌剂中的凝结芽孢杆菌的耐高温性能与未进行喷雾干燥前的发酵液中凝结芽孢杆菌无明显差异。

[0152]

表2 10g/l的悬浊液和发酵液在不同温度下凝结芽孢杆菌的存活率

[0153][0154]

3.凝结芽孢杆菌菌剂的耐人工胃酸试验

[0155]

采用模拟人工胃酸方法检测凝结芽孢杆菌干粉的耐酸性能,人工胃酸溶液包括:胰蛋白胨8.3g/l、葡萄糖3.5g/l、nacl 2.05g/l、cacl

2 0.11g/l、kcl 0.37g/l、kh2po

4 0.6g/l、猪胆盐0.05g/l、溶菌酶0.1g/l和胃蛋白酶13.3g/l,用盐酸调节ph至2.5。

[0156]

对实施例5~6制得的凝结芽孢杆菌菌剂以及实施例5~6步骤(5)制得的发酵液进

行耐人工胃酸试验,试验前用蒸馏水分别将实施例5~6制得的凝结芽孢杆菌菌剂配制成10g/l的悬浊液。分别取1ml悬浊液和发酵液添加至含有9ml模拟人工胃酸溶液的无菌三角瓶中,37℃恒温水浴2h,利用稀释涂布平板法检测三角瓶中的活菌数,以0h活菌数作为对照,计算存活率。

[0157]

结果表明,实施例5和实施例6的凝结芽孢杆菌菌剂对胃酸耐受能力较强,在ph2.5下处理2h存活率分别为66.73%和69.12%,与未经过喷雾干燥的发酵液的胃酸耐受能力无明显差异(在ph2.5下处理2h存活率分别为66.06%和68.33%)。可见,实施例5和实施例6制得的凝结芽孢杆菌菌剂中的凝结芽孢杆菌可顺利通过动物胃肠道的酸性环境,以活菌的状态到达小肠,发挥其微生态的作用。

[0158]

4.凝结芽孢杆菌菌剂的耐胆盐试验

[0159]

对实施例5~6制得的凝结芽孢杆菌菌剂以及实施例5~6步骤(5)制得的发酵液进行耐胆盐试验。试验用蒸馏水分别前将实施例5和实施例6制得的凝结芽孢杆菌菌剂配制成10g/l的悬浊液。分别取1ml悬浊液和发酵液,加入至含有9ml的3%胆盐溶液的无菌三角瓶中,37℃恒温水浴2h,利用稀释涂布平板法检测三角瓶中的活菌数,以0h活菌数作为对照,计算存活率。

[0160]

结果表明,实施例5和实施例6配制成的悬浊液经过0.3%胆盐处理2h,结芽孢杆菌的存活率分别为98.38%和97.65%,稍高于发酵液中凝结芽孢杆菌的存活率(分别为97.20%和96.97%),可见凝结芽孢杆菌发酵液经过喷雾干燥后,其耐胆盐性能不仅没有下降,甚至还有所提高,表明实施例5和实施例6制得的凝结芽孢杆菌菌剂具有较好的抗胆汁盐能力,可顺利通过小肠达到大肠,发挥其益生作用。

[0161]

5.凝结芽孢杆菌菌剂的抑菌性试验

[0162]

考察实施例5~6制得的凝结芽孢杆菌菌剂以及实施例5~6步骤(5)制得的发酵液对金黄色葡萄球菌atcc 29213、大肠杆菌atcc 25922和大肠杆菌k88(三种菌均购买自中国兽医药品监察所)的抑菌能力。试验前用蒸馏水分别将实施例1和实施例2制得的凝结芽孢杆菌菌剂配制成10g/l的悬浊液,抑菌实验采用牛津杯法进行。

[0163]

结果如表3所示,实施例5~6制得的凝结芽孢杆菌菌剂对金黄色葡萄球菌和大肠杆菌均具有较好的抑制效果,产生的抑菌圈均大于15mm,且对大肠杆菌atcc 25922的抑制效果均好于凝结芽孢杆菌发酵液的抑菌效果。可见,通过对凝结芽孢杆菌发酵液进行喷雾干燥后,不会降低对金黄色葡萄球菌和大肠杆菌等有害菌的抑制效果。将凝结芽孢杆菌菌剂作为益生菌剂应用于饲料中,能杀死肠胃中的有害细菌,例如金黄色葡萄球菌、大肠杆菌等等,从而可降低动物的致病率,在一定程度上可替代抗生素的作用。

[0164]

表3抑菌性试验结果

[0165][0166]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1