一种醋酸异丙酯变压分离的方法与流程

1.本发明涉及醋酸异丙酯加工技术领域,尤其涉及一种醋酸异丙酯变压分离的方法。

背景技术:

2.醋酸异丙酯是一种无色透明液体,有水果香味,易挥发,与醇、酮、醚等多数有机溶剂混溶,是一种有着广泛用途的精细化工产品,通常应用于精细化工,医药工业等行业,随着行业的发展,当工业级异丙酯在加工后产生出大量废液时,此时人们会使用精馏设备对含醋酸异丙酯废液进行回收,由于传统的废液回收工艺较为繁琐,导致人们需要反复的将醋酸异丙酯废液进行蒸馏分离,消耗了大量时间。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种醋酸异丙酯变压分离的方法。

4.为了实现上述目的,本发明采用了如下技术方案:一种醋酸异丙酯变压分离的方法,包括如下步骤:

5.s1:初步筛选,首先将醋酸异丙酯原料输送至蒸馏塔内进行初步蒸馏,蒸馏后得到水和异丙酯共沸物,接着将水和异丙酯共沸物收集,并通过去离子法将其中含有的金属分子去除,接着经过渗透膜脱水得到工业级异丙酯;

6.s2:提取醋酸异丙酯,接着将工业级异丙酯加入加压精馏塔的中部,使其落入精馏釜的物料经盘管内进行蒸汽加热,汽化的物料上升至加压精馏塔塔顶,塔顶汽相经冷凝器全部冷凝为液相,同时自流回流罐内,回流罐内物料经回流泵加压后,一部分回流到塔顶,回流液体与上升蒸气在塔内进行热、质传递,形成稳定的浓度梯度与温度梯度,最终使塔釜得到一部分醋酸异丙酯产品,再将醋酸异丙酯产品放置储存罐中;

7.s3:提取异丙醇,将另一部分异丙醇、醋酸异丙酯和水混合物采出,经塔顶冷却器冷却后转至原料罐或废液罐,塔釜物料经塔釜采出泵经塔釜冷却器冷却后转至醋酸异丙酯储罐,接着将混合物放入负压精馏塔内进行负压操作,最终使塔釜得到异丙醇产品,再将异丙醇产品放置储存罐中。

8.为了初步过滤原料中的杂质,本发明改进有,在步骤s1中,所述过滤膜是由聚乙二醇二丙烯酸酯、丙烯酸类聚合物和聚酯树脂纤维制成。

9.为了将醋酸异丙酯提取,本发明改进有,在s2步骤中,所述精馏塔内的操作压力在50-300kpa之间,蒸发量控制在1.5-2.5t/h之间,回流比为5:2。

10.为了将异丙醇提取,本发明改进有,在s3步骤中,所述精馏塔内的操作压力在10-30kpa之间,蒸发量控制在0.32-0.45t/h之间,回流比为1:5。

11.与现有技术相比,本发明的优点和积极效果在于,

12.本发明中,相比于传统的醋酸异丙酯变压分离方法,本发明设计一个加压精馏塔

和一个负压精馏塔,并通过加压和负压的方式使异丙醇和醋酸异丙酯的共沸比例产生变化,从而可以快速将异丙醇和醋酸异丙酯提取,操作简单便携,避免传统反复蒸馏的工艺流程,利于实际使用,同时醋酸异丙酯含量与50%偏差越大,一次收率越高。

附图说明

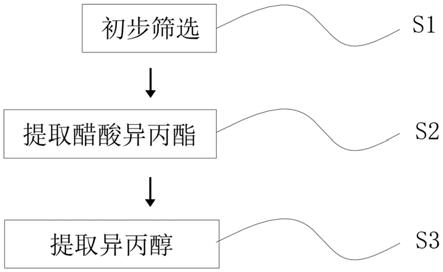

13.图1为本发明提出一种醋酸异丙酯变压分离的方法的制备流程图;

14.图2为本发明提出一种醋酸异丙酯变压分离的方法的实验数据图。

具体实施方式

15.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

16.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

17.实施例一,请参阅图1-2,本发明提供一种技术方案:一种醋酸异丙酯变压分离的方法,包括如下步骤:

18.s1:初步筛选,首先将醋酸异丙酯原料输送至蒸馏塔内进行初步蒸馏,蒸馏后得到水和异丙酯共沸物,接着将水和异丙酯共沸物收集,并通过去离子法将其中含有的金属分子去除,接着经过渗透膜脱水得到工业级异丙酯;

19.s2:提取醋酸异丙酯,接着将工业级异丙酯加入加压精馏塔的中部,使其落入精馏釜的物料经盘管内进行蒸汽加热,汽化的物料上升至加压精馏塔塔顶,塔顶汽相经冷凝器全部冷凝为液相,同时自流回流罐内,回流罐内物料经回流泵加压后,一部分回流到塔顶,回流液体与上升蒸气在塔内进行热、质传递,形成稳定的浓度梯度与温度梯度,最终使塔釜得到一部分醋酸异丙酯产品,再将醋酸异丙酯产品放置储存罐中;

20.s3:提取异丙醇,将另一部分异丙醇、醋酸异丙酯和水混合物采出,经塔顶冷却器冷却后转至原料罐或废液罐,塔釜物料经塔釜采出泵经塔釜冷却器冷却后转至醋酸异丙酯储罐,接着将混合物放入负压精馏塔内进行负压操作,最终使塔釜得到异丙醇产品,再将异丙醇产品放置储存罐中。

21.在步骤s1中,过滤膜是由聚乙二醇二丙烯酸酯、丙烯酸类聚合物和聚酯树脂纤维制成。

22.在s2步骤中,工业级异丙酯的进料量在680kg/h。

23.在s2步骤中,精馏塔内的操作压力在100kpa,蒸发量控制在2t/h,回流比为2:5。

24.在s3步骤中,精馏塔内的操作压力在20kpa,蒸发量控制在0.35t/h,回流比为1:5。

25.在s3步骤中,异丙醇、醋酸异丙酯和水混合物的进料量在600kg/h。

26.实施例二,请参阅图1-2,本发明提供一种技术方案:一种醋酸异丙酯变压分离的方法,包括如下步骤:

27.s1:初步筛选,首先将醋酸异丙酯原料输送至蒸馏塔内进行初步蒸馏,蒸馏后得到水和异丙酯共沸物,接着将水和异丙酯共沸物收集,并通过去离子法将其中含有的金属分

子去除,接着经过渗透膜脱水得到工业级异丙酯;

28.s2:提取醋酸异丙酯,接着将工业级异丙酯加入加压精馏塔的中部,使其落入精馏釜的物料经盘管内进行蒸汽加热,汽化的物料上升至加压精馏塔塔顶,塔顶汽相经冷凝器全部冷凝为液相,同时自流回流罐内,回流罐内物料经回流泵加压后,一部分回流到塔顶,回流液体与上升蒸气在塔内进行热、质传递,形成稳定的浓度梯度与温度梯度,最终使塔釜得到一部分醋酸异丙酯产品,再将醋酸异丙酯产品放置储存罐中;

29.s3:提取异丙醇,将另一部分异丙醇、醋酸异丙酯和水混合物采出,经塔顶冷却器冷却后转至原料罐或废液罐,塔釜物料经塔釜采出泵经塔釜冷却器冷却后转至醋酸异丙酯储罐,接着将混合物放入负压精馏塔内进行负压操作,最终使塔釜得到异丙醇产品,再将异丙醇产品放置储存罐中。

30.在步骤s1中,过滤膜是由聚乙二醇二丙烯酸酯、丙烯酸类聚合物和聚酯树脂纤维制成。

31.在s2步骤中,工业级异丙酯的进料量在700kg/h。

32.在s2步骤中,精馏塔内的操作压力在200kpa,蒸发量控制在2.5t/h,回流比为5:2。

33.在s3步骤中,精馏塔内的操作压力在30kpa,蒸发量控制在0.4t/h,回流比为1:5。

34.在s3步骤中,异丙醇、醋酸异丙酯和水混合物的进料量在500kg/h。

35.实施例三,请参阅图1-2,本发明提供一种技术方案:一种醋酸异丙酯变压分离的方法,包括如下步骤:

36.s1:初步筛选,首先将醋酸异丙酯原料输送至蒸馏塔内进行初步蒸馏,蒸馏后得到水和异丙酯共沸物,接着将水和异丙酯共沸物收集,并通过去离子法将其中含有的金属分子去除,接着经过渗透膜脱水得到工业级异丙酯;

37.s2:提取醋酸异丙酯,接着将工业级异丙酯加入加压精馏塔的中部,使其落入精馏釜的物料经盘管内进行蒸汽加热,汽化的物料上升至加压精馏塔塔顶,塔顶汽相经冷凝器全部冷凝为液相,同时自流回流罐内,回流罐内物料经回流泵加压后,一部分回流到塔顶,回流液体与上升蒸气在塔内进行热、质传递,形成稳定的浓度梯度与温度梯度,最终使塔釜得到一部分醋酸异丙酯产品,再将醋酸异丙酯产品放置储存罐中;

38.s3:提取异丙醇,将另一部分异丙醇、醋酸异丙酯和水混合物采出,经塔顶冷却器冷却后转至原料罐或废液罐,塔釜物料经塔釜采出泵经塔釜冷却器冷却后转至醋酸异丙酯储罐,接着将混合物放入负压精馏塔内进行负压操作,最终使塔釜得到异丙醇产品,再将异丙醇产品放置储存罐中。

39.在步骤s1中,过滤膜是由聚乙二醇二丙烯酸酯、丙烯酸类聚合物和聚酯树脂纤维制成。

40.在s2步骤中,工业级异丙酯的进料量在550kg/h。

41.在s2步骤中,精馏塔内的操作压力在80kpa,蒸发量控制在2.5t/h,回流比为5:2。

42.在s3步骤中,精馏塔内的操作压力在10kpa,蒸发量控制在0.45t/h,回流比为1:5。

43.在s3步骤中,异丙醇、醋酸异丙酯和水混合物的进料量在450kg/h。

44.以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以

上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1