一种高支化三杂臂溴化丁基橡胶的制备方法与流程

本发明涉及一种高支化三杂臂溴化丁基橡胶的制备方法,具体涉及一种仲位和伯位溴化结构的异戊二烯/丁二烯/苯乙烯/反应性溴化剂的五元三杂臂星形嵌段共聚物接枝改性制备高支化三杂臂溴化丁基橡胶的方法。

背景技术:

1、丁基橡胶(butyl rubber,简称iir)是由异丁烯和少量异戊二烯,采用阳离子聚合共聚而成的。其具有优异的气密性、阻尼性、耐热老化性、耐臭氧和耐气候性等特性,被广泛应用于制造车用轮胎的内胎、气密层、硫化胶囊等领域,成为最重要的合成橡胶品种之一。然而,丁基橡胶分子链主要是由碳碳单键组成,不饱和度低,取代基甲基呈对称排列,存在着结晶度高,分子链的柔顺性差,应力松地速率慢,硫化速度慢,粘着性较差,与其它通用橡胶相容性不好等缺点,这样丁基橡胶在加工过程中容易出现过度流动及变形,因而成为丁基橡胶材料拓展应用的瓶颈。

2、目前,溴化丁基橡胶(biir)是在分子溴作用下按亲电取代反应,在丁基橡胶(iir)的分子链中引入溴原子。biir相比于iir,除了具有同样优良的气密性之外,由于溴原子的引入,不仅使分子链极性增大,提高了与其他橡胶的粘接性,可与天然橡胶、丁苯橡胶等不饱和橡胶任意比率并用,而且还产生了额外的交联点位,使得原有双键的活性增强,改善了胶料的硫化性能,硫化速度更快,硫化方式更多样化;耐热性也得到提高。因此,biir在子午线轮胎、无内胎轮胎、医疗密封器材、化工设备衬里等工业产品领域中正逐步替代iir,具有广阔的工业应用价值和前景。

3、近些年,研究人员发现一种由高分子量的分支结构和低分子量的线形结构组成星形支化丁基橡胶,该星形支化丁基橡胶经溴化可得到溴化星形支化丁基橡胶。这种溴化星形支化丁基橡胶因其含有独特的“三维网状”支化结构和溴原子,使其即具有较宽的分子量分布和优良的粘弹性能,又具有高的生胶强度、快的硫化速度,尤其是在加工过程中表现出低的熔体粘度、加工能耗低、排胶温度低、收缩率小、焦烧时间长等特点,实现了溴化星形支化丁基橡胶的物理机械性能和加工性能的平衡统一。因此溴化星形支化丁基橡胶已成为未来丁基橡胶研究领域的热点之一。

4、cn112574333a提供了一种星形支化丁基橡胶的溴化工艺,该工艺包括:a)将星形支化丁基橡胶溶于脂肪烃中,得到胶液;b)将上述胶液与支化剂捕捉剂乙醇混合,得到混合液;c)对上述混合液中加入氧化剂过氧化氢和溴化剂br2且溴元素与星形支化丁基橡胶中不饱和双键的摩尔比为进行溴化反应、最后中和及产品回收得到溴化星形支化丁基橡胶。该工艺可以在溴化前将星形支化丁基橡胶中残余的支化剂溶解,防止其与溴化过程中产生的hbr副产物结合,从而提高中和效率,抑制typeⅱ仲位结构向type iii伯位结构的异构化转变。

5、cn112011019a公开了一种卤化双峰分布星型支化丁基橡胶的制备方法,该方法采用阴离子聚合技术,合成聚(苯乙烯-共轭二烯)嵌段聚合物,用四氯化硅偶联得到四臂星型嵌段聚合物;将共聚物溶解后在-20~0℃下持续通入hcl气体3~12小时,得到含硅、氯的官能化四臂星型支化剂;将含硅、氯的官能化四臂星型支化剂溶解在溶剂中,加入异丁烯、异戊二烯,温度降低至-60℃以下,将主引发剂和共引发剂混合陈化后加入体系中,在搅拌下聚合3~30min,加入终止剂终止反应,减压蒸馅,样品真空干燥;再将其卤化,得到卤化双峰分布星型支化丁基橡胶。该方法制备的双峰分布星型支化丁基橡胶具有门尼应力松弛小和特性黏度更低的特点,表现出良好的加工性能。

6、cn 101353403b公开了一种星形支化聚异丁烯或丁基橡胶的制备方法,该方法采用末端含有硅氯基团的聚苯乙烯/异戊二烯嵌段共聚物或未端含有硅氯基团的聚苯乙烯/丁二烯嵌段共聚物作为正离子聚合的引发一接枝剂,在0~-100℃温度条件下,一氯甲烷/环已烷v:v比为20~80/80~20混合溶剂的正离子聚合体系中直接参与正离子聚合,通过硅氯基团的引发正离子聚合,通过不饱和链参与接枝反应制备出星形支化的聚异丁烯或丁基橡胶产品。

7、cn 106749816a公开了一种溴化丁基橡胶的制备方法,该方法首先采用正烷烃对丁基橡胶进行溶解,然后以特定的有机溴化物如苯基三甲基三溴化胺、苄基三甲基三溴化胺、二溴异氰尿酸作为溴化剂,以br2或hbr作为溴化促进剂在溶剂中进行溴化反应,得到溴化丁基橡胶。该方法抑制了溴化丁基橡胶中仲位溴发生分子重排形成泊位溴,提高了溴化丁基橡胶中的仲位溴结构含量。

8、伍一波等(davang s h,et al.skid resistant coatings for aircraftcarrier decks[j].coat technol,1980,52(671):65-69.),公开了一种通过活性阴离子聚合制备了聚(异戊二烯-苯乙烯)嵌段共聚物作为接枝剂,在2-氯-2,4,4-三甲基戊烷/四氯化钛/质子捕捉剂的引发体系中,通过活性碳阳离子聚合制备了呈现明显双峰的星型支化丁基橡胶。

9、《合成橡胶工业》(2006,29(4):公开了一种将丁基橡胶(polysar-301)用环烷烃溶解,并通过液溴进行溴化后制备出了溴化丁基橡胶的方法;考察停留时间及反应温度对产物门尼黏度、不饱和度、溴含量及微观结构的影响。结果表明,停留时间在2min以内时其门尼黏度和不饱和度急剧下降,超过2min后的变化不大;升高反应温度会使门尼黏度下降,而对不饱和度影响较小。升高反应温度和延长停留时间不仅有利于产物中溴含量的增加,而且有利于其分子结构的重排,即存在由溴代仲位烯丙基构型向更稳定的溴代伯位烯丙基构型转移的现象。

10、上述现有技术中,星形支化丁基橡胶或丁基橡胶经溶解、溴化后所得溴化丁基橡胶的分子量分布变大、应力松弛速率增大、硫化速度变快,表现出良好的加工性。但是这些方法仍存在一定的局限性,在丁基橡胶的溴化过程中易生成副产物溴化氢从而导致其余溴损失,降低了溴的利用率,使得溴化丁基橡胶中的typell仲位结构的橡胶向type iii伯位结构的异构化明显,从而影响溴化丁基橡胶的加工性能,同时溴化氢腐蚀性很强,导致溴化丁基橡胶品质变差,另外易引发环境污染和人的安全健康问题。

技术实现思路

1、本发明的目的在于提供一种高支化三杂臂溴化丁基橡胶的制备方法。该制备方法首先以烷基锂为引发剂,以异戊二烯、苯乙烯、丁二烯、反应性溴化剂和大分子溴化剂作为反应单体,经三釜聚合和偶联剂偶合制备出五元三杂臂溴化星型共聚物。这种五元三杂臂溴化星型共聚物作为接枝剂与异丁烯和异戊二烯进行阳离子聚合制备出高支化三杂臂溴化丁基橡胶。该方法解决了丁基橡胶在加工过程中易出现的硫化焦烧时间长,硫化速度低和应力松驰速率慢的问题,同时又确保高支化三杂臂溴化丁基橡胶具有足够的生胶强度和良好的气密性,实现了高支化三杂臂溴化丁基橡胶物理机械性能和加工性能的平衡。

2、除非特殊说明,否则本发明所述的“%”均是指质量百分数。

3、为达上述目的,本发明提供一种高支化三杂臂溴化丁基橡胶的制备方法,该制备方法包括以下步骤:

4、s1:将五元三杂臂溴化接枝剂加入到混合溶剂中,充分搅拌直至五元三杂臂溴化接枝剂完全溶解,得到混合溶液;

5、s2:降温,向步骤s1的混合溶液中依次加入稀释剂、异丁烯和异戊二烯,充分搅拌混合,得到聚合反应体系,再次降温;

6、s3:将稀释剂和共引发剂混合陈化,然后加入到步骤s2的聚合反应体系中充分搅拌反应后,加入终止剂,出料凝聚、洗涤、干燥,得到高支化三杂臂溴化丁基橡胶;

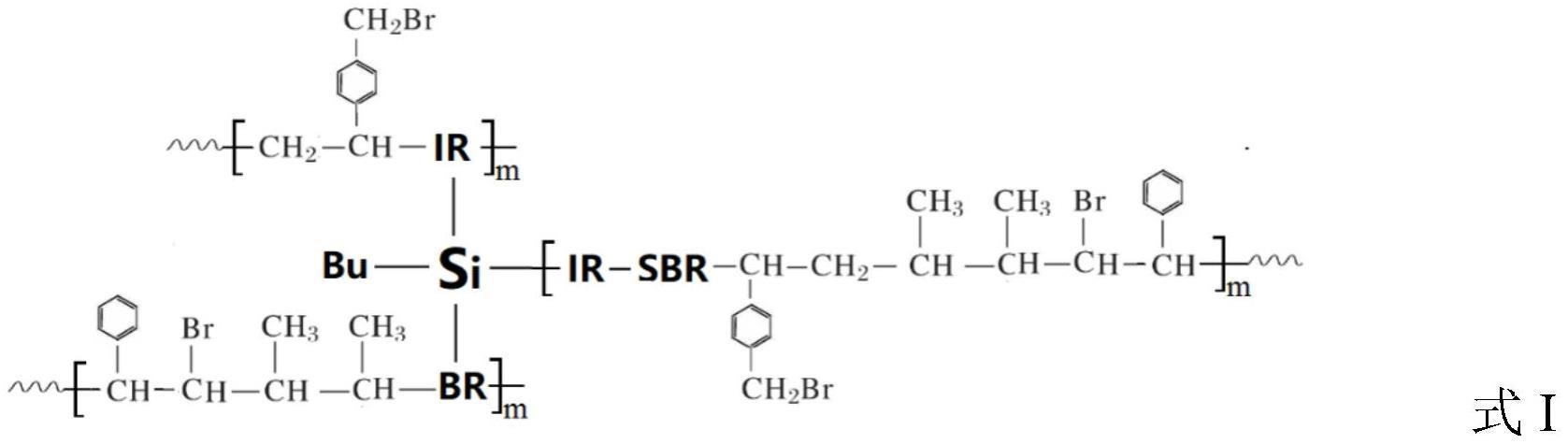

7、其特征在于,所述五元三杂臂溴化接枝剂是一种由异戊二烯、1,3-丁二烯、苯乙烯、大分子溴化剂和反应性溴化剂组成的五元三杂臂仲位和伯位溴化星形嵌段共聚物,其结构通式如式i所示:

8、

9、其中,bu为叔丁基;ir为异戊二烯均聚物嵌段;br为1,3-丁二烯均聚物段;sbr为苯乙烯、丁二烯无规嵌段共聚物;m是重复单元数,m为≥1的整数;所述五元三杂臂溴化接枝剂的数均分子量(mn)为90000~110000,分子量分布(mw/mn)为14.15~15.62。

10、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s1中,所述混合溶剂和五元三杂臂溴化接枝剂的质量比为100~200:4~7。

11、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s1中,所述混合溶剂包括稀释剂和溶剂,所述稀释剂和溶剂的体积比为70~30/30~70。

12、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s2中,所述降温至温度为-80~-90℃。

13、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s2中,所述稀释剂、异丁烯和异戊二烯的质量比为100~200:85~90:6~8。

14、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s2中,所述再次降温至温度为-100~-90℃。

15、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s3中,所述稀释剂、共引发剂和终止剂的质量比为10~20:0.1~0.5:5~10。

16、本发明的高支化三杂臂溴化丁基橡胶的制备方法,步骤s3中,所述陈化的温度为-95℃~-85℃,陈化的时间为20~30min。

17、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述五元三杂臂溴化接枝剂的制备方法具体包括以下步骤:

18、a大分子溴化剂的制备:以反应性溴化剂的质量为100份计,首先向惰性气体置换后的反应釜中依次加入溶剂200~300份,溴乙烯基苯100份,分子量调节剂0.2~0.5份,搅拌混合、加热,待反应釜温度达到70~90℃时加入第一引发剂0.05~0.5份,反应3.0~5.0hr,此时溴乙烯基苯转化率达到100%;然后再向反应釜中加入1,3-丁二烯1~5份进行封端,反应40~60min,直至无游离单体存在时为止,反应完成后经洗涤、烘干,得到大分子溴化剂。

19、b五元三杂臂溴化接枝剂的制备:以反应性溴化剂质量的百分之百计,首先向惰性气体置换后的反应釜a中依次加入100wt%~200wt%溶剂,30wt%~40wt%异戊二烯,0.1wt%~0.4wt%结构调节剂,第二引发剂,升温至60~70℃,反应30~40min,随后再向反应釜a中加入30wt%~40wt%反应性溴化剂,反应70~90min,直至无游离单体存在时为止;

20、同时向惰性气体置换后的反应釜b中依次加入100wt%~200wt%溶剂,10wt%~20wt%苯乙烯,20wt%~30wt%1,3-丁二烯,结构调节剂0.2wt%~0.5wt%,第二引发剂,升温至60~70℃,反应60~80min,随后再向反应釜b中加入20wt%~30wt%异戊二烯,反应30~40min,形成-ir-sbr-链段,最后再向反应釜b中依次加入60wt%~70wt%反应性溴化剂,30wt%~50wt%大分子溴化剂,反应120~140min,直至无游离单体存在时为止;

21、同时向惰性气体置换后的反应釜c中依次加入100wt%~200wt%溶剂,30wt%~40wt%1,3-丁二烯,0.1wt%~0.3wt%结构调节剂,第二引发剂,升温至40~50℃,反应50~60min,形成-br-链段;然后再向反应釜c中加入50wt%~70wt%大分子溴化剂,反应70~90min,直至无游离单体存在时为止;

22、最后将反应釜b和反应釜c中物料加入反应釜a中,升温至80~90℃,加入偶联剂进行偶联反应,反应100~130min后用水处理偶联后的反应混合物,经湿法凝聚、烘干,得到五元三杂臂溴化接枝剂。

23、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述分子量调节剂可以选自叔十碳硫醇、叔十二碳硫醇、叔十四碳硫醇、叔十六碳硫醇中的至少一种,优选叔十二碳硫醇。

24、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述第一引发剂为有机过氧化物,选自过氧化二异丙苯、过氧化氢异丙苯、过氧化苯甲酰(bpo)和二叔丁基过氧化物中的至少一种,优选过氧化苯甲酰(bpo)。

25、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述结构调节剂为极性有机化合物,其在聚合体系中产生溶剂化效应,能够调节苯乙烯与异戊二烯的竞聚率,使两者无规共聚。这类极性有机化合物选自二乙二醇二甲醚(dge)、四氢呋喃(thf)、乙醚、乙基甲醚、苯甲醚、二苯醚、乙二醇二甲醚(dme)、三乙胺中的至少一种,优选四氢呋喃(thf)。

26、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述第二引发剂为烃基单锂化合物,即rli,其中r是含有1~20个碳原子的饱和脂肪族烃基、脂环族烃基、芳烃基或者上述基团的复合基。这种烃基单锂化合物选自正丁基锂、仲丁基锂、甲基丁基锂、苯基丁基锂、萘锂、环己基锂、十二烷基锂中的至少一种,优选正丁基锂。第二引发剂的加入量由设计的聚合物的分子量决定。

27、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述偶联剂为卤硅烷偶联剂选自叔丁基三氯硅烷、叔丁基三溴硅烷中的至少一种,优选叔丁基三氯硅烷。其用量依第二引发剂的量而定,偶联剂用量与第二引发剂的摩尔比为1:1~5:1。

28、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述反应性溴化剂选自对溴甲基苯乙烯、对氯甲基苯乙烯中的至少一种,优选对溴甲基苯乙烯。

29、本发明的高支化三杂臂溴化丁基橡胶的制备方法中聚合反应都在无氧、无水,最好在惰性气体环境中进行。聚合反应和溶解过程都在烃类溶剂中完成,本发明所述的溶剂为烃类溶剂,该烃类溶剂包括直链烷烃、芳烃和环烷烃,该烃类溶剂选自戊烷、己烷、辛烷、庚烷、环己烷、苯、甲苯、二甲苯和乙苯中的一种,优选环己烷。

30、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述稀释剂为卤代烷烃,其中卤代烷烃中的卤素原子可以为氯、溴或氟;卤代烷烃中的碳原子数为c1-c4。这种卤代烷选自一氯甲烷、二氯甲烷、四氯化碳、二氯乙烷、四氯丙烷、七氯丙烷、一氟甲烷、二氟甲烷、四氟乙烷、六氟化碳、氟丁烷中的至少一种,优选二氯甲烷。

31、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述共引发剂由烷基卤化铝和质子酸按不同比例复配组成。烷基卤化铝选自一氯二乙基铝、一氯二异丁基铝、二氯甲基铝、倍半乙基氯化铝、倍半异丁基氯化铝、二氯正丙基铝、二氯异丙基铝、二甲基氯化铝和乙基氯化铝中的至少一种,优选倍半乙基氯化铝。质子酸选自hci、hf、hbr、h2so4、h2co3、h3po4和hno3中的一种,优选hci。质子酸与烷基卤化铝的摩尔比为0.05:1~0.2:1。

32、本发明的高支化三杂臂溴化丁基橡胶的制备方法,所述终止剂可例如但不限为甲醇、乙醇、丁醇中的至少一种。

33、本发明还可以详述如下:

34、详细地,本发明的高支化三杂臂溴化丁基橡胶的制备方法的具体制备过程包括如下步骤:

35、(1)五元三杂臂溴化接枝剂的制备:

36、a大分子溴化剂的制备:以反应性溴化剂的质量为100份计,首先在带有夹套的15l不锈钢反应釜中,通惰性气体置换2~4次,向反应釜中依次加入溶剂200~300份,溴乙烯基苯100份,分子量调节剂0.2~0.5份,搅拌混合、加热,待反应釜温度达到70~90℃时加入第一引发剂0.05~0.5份,反应3.0~5.0hr,此时溴乙烯单体转化率达到100%;然后再向反应釜中加入1,3-丁二烯1~5份进行封端,反应40~60min直至无游离单体存在时为止,反应完成后经洗涤、烘干,得到大分子溴化剂。

37、b五元三杂臂溴化接枝剂的制备:以反应性溴化剂质量的百分之百计,首先在带有夹套的15l不锈钢反应釜a中,通氩气置换2~4次,向反应釜中依次加入100wt%~200wt%溶剂,30wt%~40wt%异戊二烯,0.1wt%~0.4wt%结构调节剂,第二引发剂,升温至60~70℃,反应30~40min,随后再向反应釜a中加入30wt%~40wt%反应性溴化剂,反应70~90min,直至无游离单体存在时为止;同时在15l不锈钢反应釜b中,通氩气将系统置换2~4次,依次加入100wt%~200wt%溶剂,10wt%~20wt%苯乙烯,20wt%~30wt%1,3-丁二烯,结构调节剂0.2wt%~0.5wt%,第二引发剂,升温至60~70℃,反应60~80min,随后再向反应釜b中加入20%~30%异戊二烯,反应30~40min,形成-ir-sbr-链段,最后再向反应釜b中依次加入60wt%~70wt%反应性溴化剂,30wt%~50wt%大分子溴化剂,反应120~140min,直至无游离单体存在时为止;同时在15l不锈钢反应釜c中,通氩气将系统置换2~4次,依次加入100wt%~200wt%溶剂,30wt%~40wt%1,3-丁二烯,0.1wt%~0.3wt%结构调节剂,第二引发剂,升温至40~50℃,反应50~60min,形成-br-链段;然后再向反应釜c中加入50wt%~70wt%大分子溴化剂,反应70~90min,直至无游离单体存在时为止;最后将反应釜b和反应釜c中物料加入反应釜a中,升温至80~90℃,加入偶联剂进行偶联反应,反应100~130min后用水处理偶联后的反应混合物,胶液经湿法凝聚、烘干,制得五元三杂臂溴化接枝剂。

38、(2)高支化三杂臂溴化丁基橡胶的制备:以反应单体总质量的百分之百计,首先在带有夹套的4l不锈钢反应釜中,通氮气置换3~5次,向反应釜中加入100wt%~200wt%混合溶剂(稀释剂/溶剂v:v比为70~30/30~70),4wt%~7wt%五元三杂臂溴化接枝剂,搅拌溶解60~80min,直到接枝剂完全溶解;然后降温至-80~-90℃时,再依次加入100wt%~200wt%稀释剂,85wt%~90wt%异丁烯,6wt%~8wt%异戊二烯,搅拌混合至聚合体系温度降到-100~-90℃时,然后将10wt%~20wt%稀释剂和0.1wt%~0.5wt%共引发剂在-95~-85℃条件下,混合陈化20~30min后,一起加入到聚合体系里搅拌反应5.0~7.0hr后,最后加入5wt%~10wt%终止剂后,出料凝聚,洗涤,干燥得到高支化三杂臂溴化丁基橡胶产品。

39、本发明的五元三杂臂溴化接枝剂是一种由异戊二烯、1,3-丁二烯、苯乙烯、大分子溴化剂和反应性溴化剂组成的五元三杂臂仲位和伯位溴化星形嵌段共聚物,其结构通式如式i所示:

40、

41、其中:bu为叔丁基;ir为异戊二烯均聚物嵌段;br为1,3-丁二烯均聚物段;sbr为苯乙烯、丁二烯无规嵌段共聚物;m是重复单元数。所述五元三杂臂溴化接枝剂的数均分子量(mn)为90000~110000,分子量分布(mw/mn)为14.15~15.62。

42、本发明首先对溴乙烯基苯进行自由基聚合生成具有阴离子反应活性的大分子溴化剂;其次采用阴离子聚合工艺,以异戊二烯、苯乙烯、1,3-丁二烯、大分子溴化剂和反应性溴化剂作为反应单体,通过三釜分段聚合,随后经三卤硅烷偶联剂偶合制备出五元三杂臂溴化接枝剂,最后将这种五元三杂臂溴化接枝剂与异丁烯和异戊二烯在烷基卤化铝和质子酸复配的催化体系下,通过阳离子聚合制备出具有高支化、三杂臂结构、仲位和伯位溴结构的高支化三杂臂溴化丁基橡胶。

43、本发明制备的五元三杂臂溴化接枝剂将三杂臂星型结构、仲位和伯位溴结构、br链段、ir链段和sbr链段的微观结构组合在一个大分子链上并协同发挥作用。

44、首先,这种全伯位溴结构通过接枝过程被引入到丁基橡胶主链上,解决了丁基橡胶因不饱和双键少造成难硫化的问题,缩短了焦烧时间且保证了焦烧的安全性、加快硫化速度、増大硫化程度。

45、其次,利用br链段、ir链段、sbr链段含有大量的不饱和双键特点在丁基橡胶的接枝过程中,丁基橡胶的主链上能够多点连接,形成高度支化的丁基橡胶;还有就是三杂臂中每条臂的分子链结构不同在丁基橡胶的在接枝过程中明显地破坏丁基橡胶分子链的规整性,分子链段的无序性明显地增大,使得丁基橡胶能够获得良好的粘弹性能,具备快的应力松弛速率,改善了丁基橡胶的加工性能。

46、最后,五元三杂臂溴化接枝剂中的-sbr-链段大分子溴化剂和反应性溴化剂含有一定量的苯环,苯环具有刚性大和空间位阻大的特点,能够避免因丁基橡胶支化度变大而导致强度和气密性的下降,保证了丁基橡胶具有足够的强度和良好的气密性,实现了丁基橡胶的硫化特性、加工性、强度和气密性的平衡。本发明提供一种高支化三杂臂溴化丁基橡胶的制备方法,具有工艺流程短,硫化工艺稳定,安全环保,适合工业化生产等特点。

47、综合上述,本发明具有以下有益效果:

48、1、本发明的五元三臂溴化接枝剂采用阴离子聚合,而非现有技术中的离子取代反应,从而避免了溴结构重排,提高了高支化三杂臂溴化丁基橡胶的仲位和伯位溴结构的稳定性,解决了丁基橡胶因不饱和双键少造成难硫化的问题,缩短了焦烧时间且保证了焦烧的安全性、加快硫化速度、増大硫化程度,提高硫化效率。

49、2、本发明的五元三臂溴化接枝剂采用具有阴离子反应特性的反应性溴化剂进行阴离子聚合,在整个反应过程中是不会生成副产物hbr,提高了溴化高支化丁基橡胶中溴元素的利用率。

50、3、本发明的五元三臂溴化接枝剂,在整个反应过程中是不会生成副产物hbr,降低了对人和环境的危害,省去对副产物hbr碱洗回收流程,从而缩短工艺流程,降低生产成本。

51、4、本发明的五元三臂溴化接枝剂利用三杂臂星型结构、仲位和伯位溴结构、br链段、ir链段和sbr链段的特点在丁基橡胶的接枝过程中,能够形成多点连接得到高度支化的丁基橡胶,这种结构特点使得丁基橡胶能够获得良好的粘弹性能,具备快的应力松弛速率,改善了丁基橡胶的加工性能;又因sbr链段和反应性溴化剂含有苯环结构能够避免因丁基橡胶支化度变大而导致强度和气密性的下降,保证了丁基橡胶具有足够的强度和良好的气密性,实现了丁基橡胶的硫化特性、加工性、强度和气密性的平衡。

52、5、本发明的五元三臂溴化接枝剂是一种新型无大气污染物(voc)和副产物hbr排放的安全环保化合物,其制备方法工艺流程短,溴结构稳定,安全环保,适合工业化生产等特点。

- 还没有人留言评论。精彩留言会获得点赞!