一种羟基丙烯酸树脂及其制备方法、羟基丙烯酸树脂工业漆与流程

1.本技术涉及涂料领域,更具体地说,它涉及一种羟基丙烯酸树脂及其制备方法、羟基丙烯酸树脂工业漆。

背景技术:

2.随着人们环保意识的加强,国家对涂料中挥发性有机化合物voc的排放越来越关注,各种法规政策陆续出台对voc的排放有限制,所以发展低voc或无voc涂料成为涂料行业的重要任务,例如高固体份涂料、水性涂料、无溶剂涂料等低voc涂料成为涂料行业研究的前沿方向。

3.以羟基丙烯酸树脂为主要基料的丙烯酸酯涂料,具有优异的耐化学性、漆膜干燥快、施工方便等优点,被广泛应用于汽车、电器、机械、建筑等领域。目前制备羟基丙烯酸树脂的方法主要分成两类:溶液聚合和乳液聚合。然而,不论是溶液聚合还是乳液聚合制备的羟基丙烯酸树脂,其固体含量和黏度都是一个重要指标。因为如果羟基丙烯酸树脂的固含量较低,其溶剂含量就会较高。所以,当羟基丙烯酸树脂在固化时,大量溶剂挥发,从而会导致羟基丙烯酸树脂的voc含量较高。

4.但是,目前溶液聚合和乳液聚合制备的羟基丙烯酸树脂,其固体含量为30%~60%。当羟基丙烯酸树脂的固含量超过60%后,每增加一个百分点的固含量,合成羟基丙烯酸树脂的反应体系黏度会急剧增加,同时其反应过程中自动加速效应更加剧烈,从而导致所得树脂的分子量较宽,以及羟基含量不均匀,因此很难获得性能稳定且可正常施工的高固体含量树脂和涂料。

技术实现要素:

5.为了解决上述问题,本技术提供一种羟基丙烯酸树脂及其制备方法、羟基丙烯酸树脂工业漆。

6.第一方面,本技术提供一种羟基丙烯酸树脂,采用如下的技术方案:一种羟基丙烯酸树脂,由如下重量百分比的原料制成:甲基丙烯酸1~2%、苯乙烯5~10%、甲基丙烯酸丁酯26~32%、丙烯酸叔丁酯14~ 18%、丙烯酸羟丙酯14~20%、活性硅单体0~2%、过氧化二叔丁基0.5~1%、芳烃溶剂 25~30%。

7.通过采用上述技术方案,因为过氧化二叔丁基是一种高温过氧化二叔丁基,具有引发效率高,不带苯环的特点。因此采用上述特定配比的过氧化二叔丁基和丙烯酸树脂单体、甲基丙烯酸、甲基丙烯酸丁酯、苯乙烯共聚合,得到的羟基丙烯酸树脂。一方面,得到的羟基丙烯酸树脂,单体转化率较高,分子量和分子量分布适中,羟基官能团在各分子链上分布均匀。因此,可同时得到粘度较低且固含量较高的羟基丙烯酸树脂。所以,可降低羟基丙烯酸树脂的voc含量,提高羟基丙烯酸树脂的稳定性和施工性能。另一方面,上述活性单体共聚合成的羟基丙烯酸树脂,应用于涂料后,具有良好的耐水性能、耐磨性能和成膜硬度。

同时,因为羟基丙烯酸树脂具有较低的粘度,所以,其应用于涂料后,具有较高的附着力。

8.优选的,所述活性硅单体为γ-甲基丙烯酸酰氧丙基三甲氧基硅烷。

9.通过采用上述技术方案,因为γ-甲基丙烯酸酰氧丙基三甲氧基硅烷的碳碳双键活性较高。所以,在羟基丙烯酸树脂合成的过程中,γ-甲基丙烯酸酰氧丙基三甲氧基硅烷可通过自由基聚合到丙烯酸树脂单体和甲基丙烯酸丁酯上,降低了羟基丙烯酸树脂的表面能。因为羟基丙烯酸树脂的表面能的降低,具有降低水和其他污染物的附着的效果,所以所得羟基丙烯酸树脂,应用于涂料后,其漆膜表面具有较好的自洁性能。

10.同时,通过γ-甲基丙烯酸酰氧丙基三甲氧基硅烷改性羟基丙烯酸树脂,有利于得到分子量和分子量分布适中的羟基丙烯酸树脂,从而进一步的降低羟基丙烯酸树脂的voc含量,提高羟基丙烯酸树脂的稳定性和施工性能。

11.优选的,所述的羟基丙烯酸树脂,由如下重量百分比的原料制成:甲基丙烯酸1.5%、苯乙烯6~8%、甲基丙烯酸丁酯28~30%、丙烯酸叔丁酯16~17%、丙烯酸羟丙酯17~18%、γ-甲基丙烯酸酰氧丙基三甲氧基硅烷2%、过氧化二叔丁基 0.5%、芳烃溶剂26~27%。

12.通过采用上述技术方案,通过进一步的优化上述原料的配比,单体转化率较高,分子量分布均匀,所得的γ-甲基丙烯酸酰氧丙基三甲氧基硅烷改性羟基丙烯酸树脂,具有较低的voc含量,较高的稳定性和较好的施工性能,以及应用于涂料后,漆膜具有自洁性能等优点。

13.优选的,所述的羟基丙烯酸树脂,由如下重量百分比的原料制成:甲基丙烯酸1.5%、苯乙烯6%、甲基丙烯酸丁酯30%、丙烯酸叔丁酯16%、丙烯酸羟丙酯 17%、γ-甲基丙烯酸酰氧丙基三甲氧基硅烷2%、过氧化二叔丁基0.5%、芳烃溶剂27%。

14.通过采用上述技术方案,通过进一步的优化多种单体和过氧化二叔丁基、γ-甲基丙烯酸酰氧丙基三甲氧基硅烷的配比,进一步提高了多种单体转化率效率,得到高固含量和低粘度的羟基丙烯酸树脂。因此,有利于降低羟基丙烯酸树脂的voc含量,提高羟基丙烯酸树脂的稳定性和施工性能。

15.优选的,所述羟基丙烯酸树脂的固含量为70-80%,25℃时的粘度为600-1200 mpa

·

s。

16.通过采用上述技术方案,通过本技术各原料共聚和所得的羟基丙烯酸树脂,分子量分布比较均匀,所得得到固含量高达70-80%,25℃时的粘度低至600-1200mpa

·

s的羟基丙烯酸树脂,因此其具有较低的voc含量,较高的稳定性和较好的施工性能,以及应用于制备涂料后,其漆膜成具有良好的自洁性能。

17.第二方面,本技术提供一种羟基丙烯酸树脂的制备方法,采用如下的技术方案:一种羟基丙烯酸树脂的制备方法,包括以下步骤:s1:将芳烃溶剂在0.303~0.808mpa的氮气条件下,加热至175-180℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80-83%过氧化二叔丁基搅拌混合,得到混合液b;s3:将混合液b滴加至175-180℃的混合液a中,得到混合液c,混合液b在2~4小时

滴完,并将混合液c保温0.5~1小时,然后加入剩余的过氧化二叔丁基,再保温0.5~1小时,即得羟基丙烯酸树脂。

18.通过采用上述技术方案,采用高压法(工艺压力为0.303~0.808mpa),同时结合优选的丙烯酸树脂单体和过氧化二叔丁基,将丙烯酸树脂单体的转化率提高至高到99%,树脂固含量可高达70~80%,25℃时的粘度低至600~1200mpa

·

s。因此,提高了本技术所得羟基丙烯酸树脂的附着力、硬度、光泽度、耐水耐磨性能和自清洁性能,降低了低voc含量。

19.优选的,所述s3中,混合液b在4小时滴完,并将混合液c保温0.5小时,然后加入剩余的过氧化二叔丁基再保温1小时,即得羟基丙烯酸树脂。

20.通过采用上述技术方案,在上述滴加条件下,有利于提高丙烯酸树脂单体的转化率,从而提高所得羟基丙烯酸树脂的固含量高,并降低其粘度。

21.第三方面,本技术提供一种羟基丙烯酸树脂工业漆,采用如下的技术方案:一种羟基丙烯酸树脂工业漆,包括上述羟基丙烯酸树脂。

22.通过采用上述技术方案,本技术的羟基丙烯酸树脂,不仅具有固含量可高达70~80%,25℃时的粘度低至600~1200mpa

·

s,较低的voc含量特点,还具有良好的耐水性能、耐污性能和成膜硬度,应用于工业漆中,可降低所得工业漆的voc含量,提高所得工业漆的耐水性能、耐污性能和成膜硬度。

23.综上所述,本技术具有以下有益效果:1、由于本技术采用过氧化二叔丁基和丙烯酸树脂单体、甲基丙烯酸、甲基丙烯酸丁酯、苯乙烯共聚合,提高了各单体的转化率,从而所得羟基丙烯酸树脂的分子量适中,羟基官能团在各分子链上分布均匀,因此所得的羟基丙烯酸树脂,具有较高的固含量和较低的粘度,从而减少了羟基丙烯酸树脂的voc含量;2、本技术的方法,在0.303~0.808mpa条件下,将特定配比的过氧化二叔丁基和丙烯酸树脂单体、甲基丙烯酸、甲基丙烯酸丁酯、苯乙烯共聚合,将单体的转化率提高至高到99%,因此所得羟基丙烯酸树脂的固含量可高达70~80%,25℃时的粘度低至600~1200mpa

·

s,具有voc含量低、稳定性能和施工性能好的优点。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。

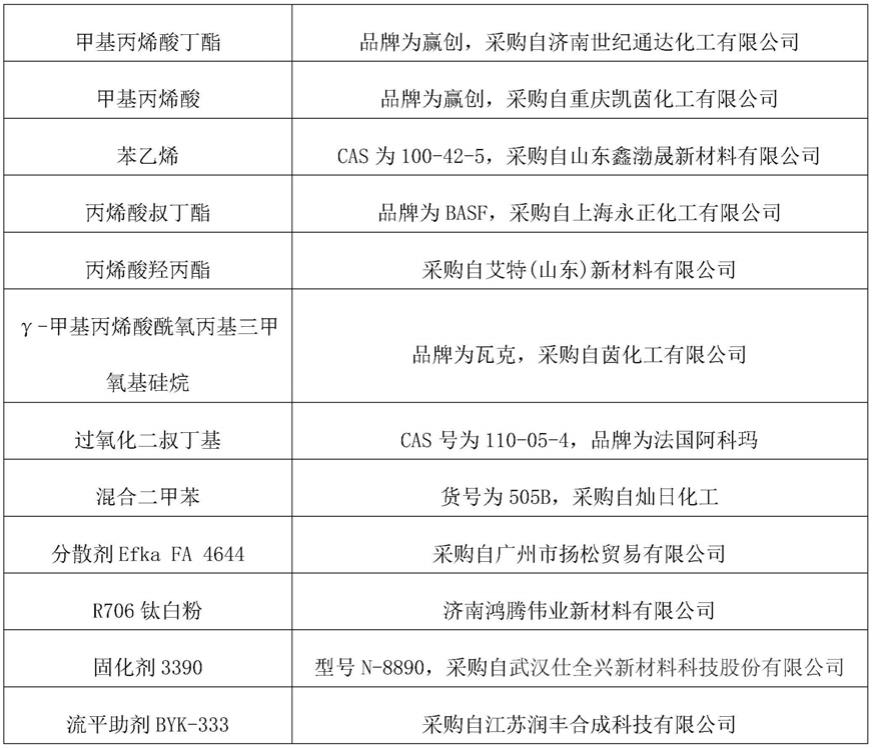

25.申请实施例中的采用的原料,除下列特殊说明外,其他均为市售。

26.对实施例和对比例所得的羟基丙烯酸树脂,进行固含量、粘度、贮存稳定性检测和 voc含量检测,检测方法如下:固含量检测:参照《gb1725-79》。

27.粘度检测,采用brookfield dv-s数显粘度计检测,树脂25℃时的粘度。

28.贮存稳定性检测,参照室温放置6个月观察乳液有无沉淀,返粗、破乳等现象。

29.voc含量检测,参照《gb38468-2019》中的附录c。实施例

30.实施例1一种羟基丙烯酸树脂,各组分及其相应的重量如下表所示,并通过如下步骤制备获得:s1:将芳烃溶剂在0.303mpa的氮气条件下,加热至175℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80-83%的过氧化二叔丁基(本实施例为占过氧化二叔丁基总量的80%的过氧化二叔丁基),在90r/min搅拌混合30min,得到混合液b;s3:将混合液b滴加至175℃、90r/min、0.303mpa的氮气条件下的混合液a中,得到混合液c,混合液b在2h时滴完,并将混合液c保温0.5h,然后加入剩余的过氧化二叔丁基再保温0.5h,即得羟基丙烯酸树脂。

31.其中,芳烃溶剂为混合二甲苯。

32.活性硅单体为γ-甲基丙烯酸酰氧丙基三甲氧基硅烷。

33.实施例2一种羟基丙烯酸树脂,与实施例1的不同之处在于,各组分及其相应的重量如下表所示。所示。

34.对上述实施例1-6所得的羟基丙烯酸树脂进行固含量、粘度、贮存稳定性检测和 voc含量检测,检测结果如下表所示。

720mpa

·

s,voc含量低至18wt%。

40.实施例7一种羟基丙烯酸树脂,与实施例2的不同之处在于,除羟基丙烯酸树脂的制备步骤不同外,其他均与实施例2相同。

41.羟基丙烯酸树脂的制备步骤如下:s1:将芳烃溶剂在0.5555mpa的氮气条件下,加热至177.5℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80-83%的过氧化二叔丁基(本实施例为占过氧化二叔丁基总量的80%的过氧化二叔丁基),在90r/min搅拌混合30min,得到混合液b;s3:将混合液b滴加至177.5℃、90r/min、0.5555mpa的氮气条件下的混合液a中,得到混合液c,混合液b在3h时滴完,并将混合液c保温0.75h,然后加入剩余的过氧化二叔丁基再保温0.75h,即得羟基丙烯酸树脂。

42.实施例8一种羟基丙烯酸树脂,与实施例2的不同之处在于,除羟基丙烯酸树脂的制备步骤不同外,其他均与实施例2相同。

43.羟基丙烯酸树脂的制备步骤如下:s1:将芳烃溶剂在0.808mpa的氮气条件下,加热至180℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80-83%的过氧化二叔丁基(本实施例为占过氧化二叔丁基总量的80%的过氧化二叔丁基),在90r/min搅拌混合30min,得到混合液b;s3:将混合液b滴加至180℃、90r/min、0.808mpa的氮气条件下的混合液a中,得到混合液c,混合液b在4h时滴完,并将混合液c保温1h,然后加入剩余的过氧化二叔丁基再保温1h,即得羟基丙烯酸树脂。

44.实施例9一种羟基丙烯酸树脂,与实施例2的不同之处在于,除羟基丙烯酸树脂的制备步骤不同外,其他均与实施例2相同。

45.羟基丙烯酸树脂的制备步骤如下:s1:将芳烃溶剂在0.808mpa的氮气条件下,加热至180℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80-83%的过氧化二叔丁基(本实施例为占过氧化二叔丁基总量的80%的过氧化二叔丁基),在90r/min搅拌混合30min,得到混合液b;s3:将混合液b滴加至180℃、90r/min、0.808mpa的氮气条件下的混合液a中,得到混合液c,混合液b在4h时滴完,并将混合液c保温0.5h,然后加入剩余的过氧化二叔丁基再保温1h,即得羟基丙烯酸树脂。

46.对上述实施例7-9所得的羟基丙烯酸树脂进行固含量、粘度、贮存稳定性检测和 voc含量检测,检测结果如下表所示。

47.从上表可以看出,实施例7~9所得的羟基丙烯酸树脂,固含量高达79~80%, 25℃时的粘度低至600~650mpa

·

s,voc含量低至16~17wt%,贮存6个月未见沉淀,返粗等现象。由此表明,本技术所得的羟基丙烯酸树脂,具有固含量高、粘度低、voc含量低的优势,同时具有较好的稳定性和施工性能。

48.依据实施例7~9所得的羟基丙烯酸树脂与实施例2所得的羟基丙烯酸树脂相比,固含量高相对提高了1.28~2.56%,粘度相对降低了9.72~16.67%,voc含量相对降低了 5.56~11.11%。由此表明,由本技术羟基丙烯酸树脂的制备方法,可提高所得羟基丙烯酸树脂的固含量,降低羟基丙烯酸树脂的粘度,降低其voc含量。

49.特别是,实施例7、8、9中,实施例9所得的羟基丙烯酸树脂,固含量最高,粘度和voc含量最低。由此表明,在本技术羟基丙烯酸树脂的制备步骤s3中,控制混合液b 在4小时滴完,并将混合液c保温0.5小时,然后加入剩余的过氧化二叔丁基,再保温1小时,可提高所得羟基丙烯酸树脂的固含量,降低羟基丙烯酸树脂的粘度,降低其voc含量。

50.对比例对比例1一种羟基丙烯酸树脂,与实施例9的不同之处在于,由如下重量的原料制成:1kg甲基丙烯酸、8.49kg苯乙烯、10.87kg甲基丙烯酸丁酯、7.39kg丙烯酸叔丁酯、13.04kg 丙烯酸羟丙酯、4.35kg活性硅单体、0.22kg过氧化二叔丁基、54.64kg芳烃溶剂。

51.上述羟基丙烯酸树脂的制备步骤与实施例9相同。

52.对比例2一种羟基丙烯酸树脂,与实施例9的不同之处在于,由如下重量的原料制成:2.3kg甲基丙烯酸、11kg苯乙烯、23.2kg甲基丙烯酸丁酯、19kg丙烯酸叔丁酯、21kg丙烯酸羟丙酯、2.3kg活性硅单体、1.2kg过氧化二叔丁基、20kg芳烃溶剂。

53.上述羟基丙烯酸树脂的制备步骤与实施例9相同。

54.对比例3一种羟基丙烯酸树脂,与实施例9的不同之处在于,除羟基丙烯酸树脂的制备步骤不同外,其他均与实施例9相同。

55.丙烯酸树脂的制备步骤如下:s1:将芳烃溶剂在0.202mpa的氮气条件下,加热至160℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80%的过氧化二叔丁基,在90r/min搅拌混合30min,得到混合液b;s3:将混合液b滴加至160℃、90r/min、0.202mpa的氮气条件下的混合液a中,得到混合液c,混合液b在1h时滴完,并将混合液c保温0.3h,然后加入剩余的过氧化二叔丁基再保温0.5h,即得羟基丙烯酸树脂。

56.对比例4一种羟基丙烯酸树脂,与实施例9的不同之处在于,除羟基丙烯酸树脂的制备步骤不同外,其他均与实施例9相同。

57.s1:将芳烃溶剂在0.909mpa的氮气条件下,加热至190℃,得到混合液a;s2:将甲基丙烯酸、苯乙烯、甲基丙烯酸丁酯、丙烯酸叔丁酯、丙烯酸羟丙酯、活性硅单体和占过氧化二叔丁基总量的80%的过氧化二叔丁基,在90r/min搅拌混合30min,得到混合液b;s3:将混合液b滴加至190℃、90r/min、0.909mpa的氮气条件下的混合液a中,得到混合液c,混合液b在5h时滴完,并将混合液c保温1.2h,然后加入剩余的过氧化二叔丁基再保温1.2h,即得羟基丙烯酸树脂。

58.对上述对比例1-4所得的羟基丙烯酸树脂,进行固含量、粘度、贮存稳定性检测和 voc含量检测,检测结果如下表所示。

59.从上表可以看出,对比例1~4所得的羟基丙烯酸树脂,贮存6个月,均出现沉淀、返粗等现象。由此表明,在本技术羟基丙烯酸树脂的总原料中,采用定配比的过氧化二叔丁基和丙烯酸树脂单体、甲基丙烯酸、甲基丙烯酸丁酯、苯乙烯共聚合,得到的羟基丙烯酸树脂,具有固含量高、粘度低、voc含量低的优势,同时具有较好的稳定性和施工性能。

60.应用例应用例1一种羟基丙烯酸树脂工业漆,各组分及其相应的重量如下表所示。

61.其中,羟基丙烯酸树脂采用实施例1所得的羟基丙烯酸树脂。

62.上述羟基丙烯酸树脂工业漆的制备步骤为:将羟基丙烯酸树脂、分散剂、消泡剂、r706钛白粉、3390、滑石粉、二甲苯、醋酸丁酯和流平助剂在砂磨机中搅拌,细度达40μ m后,过滤,即得丙烯酸树脂工业漆。

63.应用例2-17一种羟基丙烯酸树脂工业漆,与应用例2的不同之处在于,除羟基丙烯酸树脂不同外,其他均与应用例2相同。

64.应用例2-17所采用的羟基丙烯酸树脂,采用如下实施例制备。应用例实施例

应用例1实施例1应用例2实施例2应用例3实施例3应用例4实施例4应用例5实施例5应用例6实施例6应用例7实施例7应用例8实施例8应用例9实施例9应用例10实施例10应用例11实施例11应用例12实施例12应用例13实施例13应用例14实施例14应用例15实施例15应用例16对比例1应用例17对比例2

65.对上述应用例所得的羟基丙烯酸树脂工业漆,进行外观、光泽、硬度、冲击(反冲)、丰满度、附着力、自洁性、接触角、耐磨性和耐水性检测,检测标准和检测结果如下表所示。

66.检测标准如下:外观检测,目视工业漆成膜后是否有颗粒。

67.光泽检测,参照《astm d523-2018》。

68.硬度检测,参照《gb-t 6739-2006色漆和清漆铅笔法测定漆膜硬度》。

69.耐冲击(反冲)检测,参照《gb_t 1732-2020漆膜耐冲击测定法》。

70.丰满度检测,目视工业漆成膜后的光泽。

71.附着力检测,参照划格附着力《gb/t 9286-1998》。

72.自洁性检测,采用烘干筛分后的细小沙土来模拟污染环境,分别将洁净的玻璃片和涂有2-4mm工业漆的玻璃片以一定的角度放置在培养皿内并在其上端撒下相同质量的经过筛分的细小沙土,用吸管吸取同等量的去离子水,匀速从其上端滴落,水滴对沙土进行吸附并携带着沙土在重力的影响下向下滚落,以此来模拟考察涂覆有工业漆玻璃表面对污染物的自清洁性能。

73.观察玻璃片表面状态:无沙土、轻微的沙土、相当多的沙土、布满沙土。

74.接触角检测,采用接触角测量仪,型号为jy-pha,采购自邢台德延科技有限公司,检测水滴落在工业漆表面的接触角。

75.耐磨性检测,参照《gb/t 1768-2006》。

76.耐水性检测,参照《gb t 1733-1993》。

77.检测结果如下表所示:应用例1-15所得的羟基丙烯酸树脂工业漆,漆膜外观均平整无颗粒,光泽度均大于95,硬度为2-3h。耐冲击(反冲)检测结果显示,漆膜耐冲击强度为50-60kg

·

cm。漆膜外观

的丰满度光亮。漆膜附着力为0-1级。漆膜自洁性检测结果显示,玻璃片表面状态为无沙土或轻微的沙土。漆膜的接触角为155-168

°

。漆膜的耐磨性大于或等于500次。漆膜的耐水性检测结果显示,漆膜浸水48-72小时,漆膜表面无异常。

78.应用例16-17所得的羟基丙烯酸树脂工业漆,漆膜外观均平整无颗粒,光泽度均为 84,硬度为1-2h。耐冲击(反冲)检测结果显示,漆膜耐冲击强度为30kg

·

cm。漆膜外观的丰满度灰暗。漆膜附着力均为2级。漆膜自洁性检测结果显示,玻璃片表面状态为相当多的沙土和布满沙土。漆膜的接触角为110-125

°

。漆膜的耐磨性为300次。漆膜的耐水性检测结果显示,漆膜浸水48-72小时,漆膜表面出现泛白和脱皮现象。

79.通过结合应用例1-15和应用例16-17所得的羟基丙烯酸树脂工业漆的各项性能检测结果可知,在应用例1-15羟基丙烯酸树脂工业漆的总原料中,采用本技术实施例1-15所得的羟基丙烯酸树脂,最终所得的羟基丙烯酸树脂工业漆,具有外观和丰满度好,光泽、硬度、耐冲击(反冲)和附着力较高,自洁性较好,接触角较大,耐磨性和耐水性较好能好的特点。

80.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1