一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法与流程

1.本发明涉及精细化工技术领域,尤其涉及一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法。

背景技术:

2.无机阻燃剂是一种集阻燃、抑烟、填充、防滴多重功能于一体的阻燃材料,因其价格低廉、资源丰富、绿色环保等优点被广泛关注,也是近几年来开发的一种热门阻燃剂。

3.我国无机阻燃剂主要品种有氢氧化镁、氢氧化铝、有机膨润土和膨胀石墨,其中氢氧化镁和氢氧化铝是目前市场上应用最多、最广的无机阻燃剂。由于氢氧化镁和氢氧化铝在阻燃应用中填充量大,具有与基体树脂相容性差的缺点,且单一的无机阻燃剂无法同时满足材料的阻燃性能、力学性能和加工性能等多种要求,人们通常将氢氧化镁和氢氧化铝进行复合搭配使用,使两者的优势互补,达到胜于单独使用的阻燃效果。但氢氧化镁和氢氧化铝进行复合搭配使用的过程中存在分散性差、分散不均匀的问题,不能发挥两者互补产生的优异协效阻燃作用。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法。利用本发明提供的制备方法得到的氢氧化铝/氢氧化镁复合无机阻燃剂分散性好,具有优异的阻燃性。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法,包括以下步骤:

7.将氢氧化镁、复合助磨剂、氯化铝和水混合,进行湿法研磨,得到氢氧化镁浆料;

8.将所述氢氧化镁酱料和分散剂混合,进行分散,得到复合浆料;

9.将所述复合浆料和氢氧化钙混合,进行化学沉淀包覆,得到复合材料前驱体;

10.将所述复合材料前驱体和复合改性剂混合,进行表面改性,得到所述氢氧化铝/氢氧化镁复合无机阻燃剂。

11.优选地,所述氢氧化镁的粒径为400~600目。

12.优选地,所述复合助磨剂包括三乙醇胺和一乙醇二异丙醇胺;所述三乙醇胺和一乙醇二异丙醇胺的质量比为(2~1):1;所述复合助磨剂的质量为氢氧化镁的质量的6~8

‰

。

13.优选地,所述氯化铝和氢氧化镁的质量比为1:(2~4)。

14.优选地,所述湿法研磨的温度为70~80℃,转速为2000~3000rpm,时间为0.5~2h。

15.优选地,所述氢氧化镁浆料的固含量为85~95%。

16.优选地,所述分散剂包括聚丙烯酸钠、亚甲基二萘磺酸钠和苯乙烯-丙烯酸共聚物

中的一种或几种;所述分散剂的质量为氢氧化镁的质量的3~6

‰

。

17.优选地,所述氢氧化钙和氯化铝的摩尔比为3:(1~2)。

18.优选地,所述复合改性剂包括硅烷偶联剂、月桂酸钠和十二烷基苯磺酸钠。

19.优选地,所述硅烷偶联剂的质量为复合材料前驱体质量的5~7

‰

;所述月桂酸钠的质量为复合材料前驱体质量的1~3

‰

;所述十二烷基苯磺酸钠的质量为复合材料前驱体质量的2~4

‰

。

20.本发明提供了一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法,包括以下步骤:将氢氧化镁、复合助磨剂、氯化铝和水混合,进行湿法研磨,得到氢氧化镁浆料;将所述氢氧化镁酱料和分散剂混合,进行分散,得到复合浆料将所述复合浆料和氢氧化钙混合,进行化学沉淀包覆,得到复合材料前表驱体;将所述复合材料前驱体和复合改性剂混合,进行表面改性,得到所述氢氧化铝/氢氧化镁复合无机阻燃剂。本发明提供的制备方法,先将氯化铝和氢氧化镁和复合助磨剂混合进行湿法研磨,使铝离子充分吸附分散在氢氧化镁的面;而后再加入分散剂进行分散,促进氢氧化镁的分散;随后加入氢氧化钙,进而在氢氧化镁的表面原位合成氢氧化铝,形成了以氢氧化镁为核、氢氧化铝为壳的核壳结构;再利用复合改性剂对核壳结构进行表面改性,提高了最终复合材料的分散性。同时,氢氧化铝和氢氧化镁的复合,也增强了复合材料的阻燃性。

附图说明

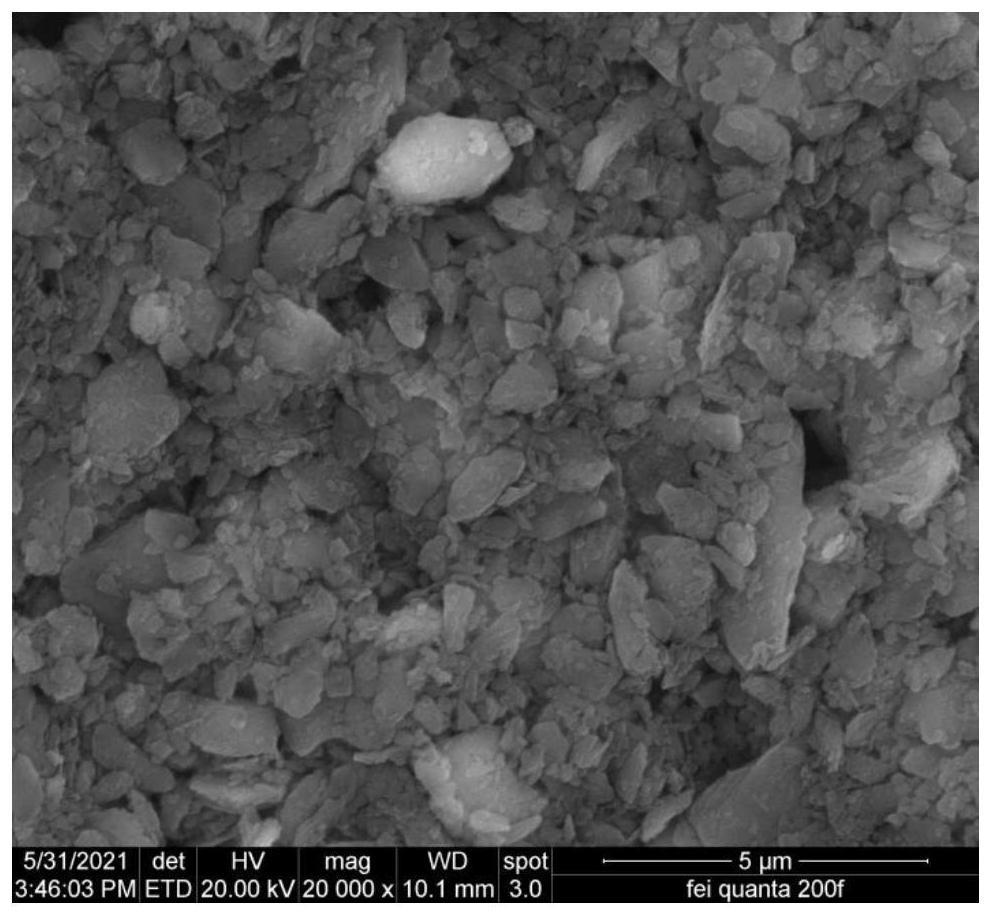

21.图1为实施例1所得氢氧化铝/氢氧化镁复合无机阻燃剂的扫描电镜照片。

具体实施方式

22.本发明提供了一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法,包括以下步骤:

23.将氢氧化镁、复合助磨剂、氯化铝和水混合,进行湿法研磨,得到氢氧化镁浆料;

24.将所述氢氧化镁酱料和分散剂混合,进行分散,得到复合浆料

25.将所述复合浆料和氢氧化钙混合,进行化学沉淀包覆,得到复合材料前驱体;

26.将所述复合材料前驱体和复合改性剂混合,进行表面改性,得到所述氢氧化铝/氢氧化镁复合无机阻燃剂。

27.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

28.本发明将氢氧化镁、复合助磨剂、氯化铝和水混合,进行湿法研磨,得到氢氧化镁浆料。

29.在本发明中,所述氢氧化镁的粒径优选为400~600目,具体优选为600目。在本发明中,所述氢氧化镁的制备方法优选包括以下步骤:

30.将水镁石依次进行粗破碎、清洗、第一破碎、第二破碎和干法研磨,得到所述氢氧化镁。得到原矿;在本发明中,所述第一破碎得到的原矿的粒径优选为5~10cm;本发明对所述粗破碎和第一破碎的操作不做具体限定,只要能够得到粒径为5~10cm的原矿。在本发明中,所述第二破碎得到的物料的粒径优选为5~10mm;本发明对所述第二破碎的操作不做具体限定,只要能够使得第二破碎的物料的粒径为5~10mm即可。在本发明中,所述干法研磨优选在198型环辊磨中进行;所述干法研磨优选加入研磨助剂,本发明对所述研磨助剂的种

类和加入量不做具体限定,采用本领域技术人员熟知的种类和加入量即可。本发明采用自制氢氧化镁,降低了复合无机阻燃剂的制备成本。

31.在本发明中,所述复合助磨剂优选包括三乙醇胺和一乙醇二异丙醇胺;所述三乙醇胺和一乙醇二异丙醇胺的质量比优选为(1~2):1,具体优选为1:1。在本发明中,所述复合助磨剂的质量优选为氢氧化镁的质量的6~8

‰

,进一步优选为7

‰

。

32.在本发明中,所述氯化铝和氢氧化镁的质量比优选为1:(2~4),进一步优选为1:(2.5~3.5),更优选为1:3。

33.在本发明中,所述湿法研磨的温度优选为70~80℃,进一步优选为72~78℃,更优选为74~74℃;所述湿法研磨的转速优选为2000~3000rpm,进一步优选为2500rpm;所述湿法研磨的时间优选为0.5~2h。

34.在本发明中,所述氢氧化镁浆料的固含量优选为85~95%,进一步优选为80%。

35.在本发明中,氢氧化镁、复合助磨剂、氯化铝和水混合进行湿法研磨,能够将氢氧化镁进一步磨细;同时,使铝离子能够充分吸附分散在氢氧化镁的表面,为后续化学沉淀包覆提供位点。

36.得到氢氧化镁浆料后,本发明将所述氢氧化镁浆料和分散剂混合,进行分散,得到复合浆料。

37.在本发明中,所述分散剂优选包括聚丙烯酸钠、亚甲基二萘磺酸钠和苯乙烯-丙烯酸共聚物中的一种或几种,进一步优选为聚丙烯酸钠和亚甲基二萘磺酸钠的分散剂混合物。在本发明中,所述分散剂混合物中聚丙烯酸钠和亚甲基二萘磺酸钠的质量比优选为6:5~4:3,进一步优选为5:4。在本发明中,所述分散剂的质量优选为氢氧化镁的质量的3~12

‰

,进一步优选为7~11

‰

。

38.在本发明中,所述分散的温度优选为70~80℃,进一步优选为72~78℃,更优选为74~76℃。在本发明中,所述分散优选在湿法研磨的条件下进行,所述湿法球磨的转速优选为3000rpm;所述湿法球磨的时间优选为3h。在本发明中,所述分散剂能够提高复合材料的分散性。

39.得到复合浆料后,本发明将所述复合浆料和氢氧化钙混合,进行化学沉淀包覆,得到复合材料前驱体。

40.在本发明中,所述氢氧化钙和氯化铝的摩尔比优选为3:(1~2),具体优选为3:2。

41.在本发明中,所述化学沉淀包覆的温度优选为70~80℃,进一步优选为72~78℃,更优选为74~76℃。在本发明中,所述化学沉淀包覆优选在湿法研磨的条件下进行,所述湿法球磨的转速优选为3000rpm;所述湿法球磨的时间优选为3h。

42.在本发明中,所述化学沉淀包覆料液的粉体粒径优选为6000目。

43.所述化学沉淀包覆后,本发明优选还包括将得到的化学沉淀包覆料液依次进行干燥、收集和解聚打散,得到所述复合材料前驱体。

44.在本发明中,所述干燥优选为闪蒸干燥。在本发明中,所述闪蒸干燥优选在快速闪蒸干燥机上进行。在本发明中,所述闪蒸干燥的介质优选为空气。

45.在本发明中,所述收集的容器优选为布袋。

46.在本发明中,所述解聚打散优选在解聚打散机上进行。在本发明中,所述解聚打散能够使团聚的粉体得到解散,保持原生粒子的粒径。

47.在本发明中,化学沉淀包覆的过程中,新加入的氢氧化钙能够和氯化铝在氢氧化镁的表面原位合成氢氧化铝,使氢氧化铝均匀包裹在氢氧化镁的表面,形成核壳结构,实现了氢氧化镁和氢氧化铝的复合,提高了阻燃性。

48.得到复合材料前驱体后,本发明将所述复合材料前驱体和复合改性剂混合,进行表面改性,得到所述氢氧化铝/氢氧化镁复合无机阻燃剂。

49.在本发明中,所述复合改性剂优选包括硅烷偶联剂、月桂酸钠和十二烷基苯磺酸钠。在本发明中,所述硅烷偶联剂的质量优选为复合材料前驱体质量的5~7

‰

,进一步优选为6

‰

。在本发明中,所述月桂酸钠的质量优选为复合材料前驱体质量的1~3

‰

,进一步优选为2

‰

。在本发明中,所述十二烷基苯磺酸钠的质量优选为复合材料前驱体质量的2~4

‰

,进一步优选为3

‰

。在本发明中,所述复合改性剂的质量优选为复合材料前驱体质量的8~14

‰

,进一步优选为11

‰

。

50.在本发明中,所述表面改性优选在搅拌的条件下进行,所述搅拌的转速优选为600~1200rpm,时间优选为10~30min。在本发明中,所述搅拌优选为高速搅拌机上进行。

51.在本发明中,所述复合改性剂中的硅烷偶联剂可提高氢氧化铝/氢氧化镁复合无机阻燃剂在有机材料的相容性,还可以赋予复合材料抗静电和防霉性能;月桂酸钠能够提高复合材料的润滑性;十二烷基磺酸钠具有交联作用,能够提供复合材料在有机材料中的分散性。

52.所述表面改性后,本发明优选还包括将得到的表面改性物料进行收集和包装。

53.下面结合实施例对本发明提供的氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

54.实施例1

55.一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法,包括以下步骤:

56.将优质氢氧化镁原矿经粗破碎、清洗、一次破碎后,得到直径为5~10cm的原矿,再放入料仓中进行二次破碎,得到直径为5~10mm的物料,最后经198型环辊磨进行干法研磨,得到600目氢氧化镁粉体。

57.将600目氢氧化镁粉体与氯化铝按(2:1)的质量比加水配成85%固含浆料,在配制过程中加入氢氧化镁粉体质量7

‰

的三乙醇胺型复合助磨剂(三乙醇胺型复合助磨剂包括三乙醇胺和一乙醇二异丙醇胺,三乙醇胺和一乙醇二异丙醇胺的质量比为1:1),保证浆料温度在70~80℃于2500rpm进行恒温湿法研磨1h后,添加氢氧化镁粉体质量4

‰

的聚丙烯酸钠分散剂、3

‰

的亚甲基二萘磺酸钠分散剂以及与氯化铝的摩尔数比为3:2的氢氧化钙,于70~80℃、3000rpm恒温湿法研磨3h,制得6000目复合浆料;

58.将复合浆料泵入快速闪蒸干燥机,采用干净热空气进行闪蒸干燥,闪蒸干燥后的粉体经螺旋铰刀喂料器进入解聚打散机进行解聚打散,得到6000目的复合材料前驱体;将复合材料前驱体和复合改性剂(复合改性剂包括硅烷偶联剂、十二烷基苯磺酸钠和十二烷基苯磺酸钠;其中,硅烷偶联剂的质量为复合材料前驱体的质量的5

‰

、月桂酸钠的质量为复合材料前驱体的质量的1

‰

、十二烷基苯磺酸钠的质量为复合材料前驱体的质量的2

‰

)混合于600rpm进行表面改性处理30min,得到氢氧化铝/氢氧化镁复合无机阻燃剂。

59.图1为所得氢氧化铝/氢氧化镁复合无机阻燃剂的扫描电镜照片,从图1可以看出:片状氢氧化镁表面包覆氢氧化铝颗粒。

60.所得氢氧化铝/氢氧化镁复合无机阻燃剂的性能及填充在eva电缆料中的性能见表1。

61.实施例2

62.一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法,包括以下步骤:

63.将优质氢氧化镁原矿经粗破碎、清洗、一次破碎后,得到直径为5~10cm的原矿,再放入料仓中进行二次破碎,得到直径为5~10mm的物料,最后经198型环辊磨进行干法研磨,得到600目氢氧化镁粉体。

64.将600目氢氧化镁粉体与氯化铝按(3:1)的质量比加水配成90%固含浆料,在配制过程中加入氢氧化镁粉体质量的7

‰

的三乙醇胺型复合助磨剂(三乙醇胺型复合助磨剂包括三乙醇胺和一乙醇二异丙醇胺,三乙醇胺和一乙醇二异丙醇胺的质量比为1:1),保证浆料温度在70~80℃于2500rpm进行恒温湿法研磨1h后,添加氢氧化镁粉体质量5

‰

的聚丙烯酸钠分散剂、4

‰

的亚甲基二萘磺酸钠分散剂以及与氯化铝的摩尔数比为3:2的氢氧化钙,于70~80℃、3000rpm恒温湿法研磨3h,制得6000目复合浆料。

65.将复合浆料泵入快速闪蒸干燥机,采用干净热空气进行闪蒸干燥,闪蒸干燥后的粉体经螺旋铰刀喂料器进入解聚打散机进行解聚打散,得到6000目的复合材料前驱体,将复合材料前驱体和复合改性剂(复合改性剂包括硅烷偶联剂、十二烷基苯磺酸钠和十二烷基苯磺酸钠;其中,硅烷偶联剂的质量为复合材料前驱体的质量的6

‰

、月桂酸钠的质量为复合材料前驱体的质量的2

‰

、十二烷基苯磺酸钠的质量为复合材料前驱体的质量的3

‰

)混合于600rpm进行表面改性处理30min,得到氢氧化铝/氢氧化镁复合无机阻燃剂。

66.所得氢氧化铝/氢氧化镁复合无机阻燃剂的性能及填充在eva电缆料中的性能见表1。

67.实施例3

68.一种氢氧化铝/氢氧化镁复合无机阻燃剂的制备方法,包括以下步骤:

69.将优质氢氧化镁原矿经粗破碎、清洗、一次破碎后,得到直径为5~10cm的原矿,再放入料仓中进行二次破碎,得到直径为5~10mm的物料,最后经198型环辊磨进行干法研磨,得到600目氢氧化镁粉体。

70.将600目氢氧化镁粉体与氯化铝按(4:1)的质量比加水配成95%固含浆料,在配制过程中加入氢氧化镁粉体的质量的7

‰

的三乙醇胺型复合助磨剂(三乙醇胺型复合助磨剂包括三乙醇胺和一乙醇二异丙醇胺,三乙醇胺和一乙醇二异丙醇胺的质量比为1:1),保证浆料温度在70~80℃、于2500rpm恒温湿法研磨1h后,添加氢氧化镁粉体质量6

‰

的聚丙烯酸钠分散剂、5

‰

的亚甲基二萘磺酸钠分散剂以及与氯化铝的摩尔数比为3:2的氢氧化钙,于70~80℃、3000rpm湿法研磨3h,得到6000目复合浆料。

71.将复合浆料泵入快速闪蒸干燥机,采用干净热空气进行闪蒸干燥,闪蒸干燥后的粉体经螺旋铰刀喂料器进入解聚打散机进行解聚打散,得到6000目的复合材料前驱体,将复合材料前驱体和复合改性剂(复合改性剂包括硅烷偶联剂、十二烷基苯磺酸钠和十二烷基苯磺酸钠;其中,硅烷偶联剂的质量为复合材料前驱体的质量的7

‰

、月桂酸钠的质量为复合材料前驱体的质量的3

‰

、十二烷基苯磺酸钠的质量为复合材料前驱体的质量的4

‰

)混合于600rpm进行表面改性处理30min,得到氢氧化铝/氢氧化镁复合无机阻燃剂。所得氢氧化铝/氢氧化镁复合无机阻燃剂的性能及填充在eva电缆料中的性能见表1。

72.对比例1

73.将粒径为600目的氢氧化镁粉体和粒径为800目的氢氧化铝按照质量比为3.4:1分散在水中,形成固含量为90%的浆料,于70~80℃、3000rpm进行湿法研磨,然后经闪蒸干燥和解聚打散,得到氢氧化铝/氢氧化镁复合无机阻燃剂。所得氢氧化铝/氢氧化镁复合无机阻燃剂的性能及填充在eva电缆料中的性能见表1。

74.表1所得复合无机阻燃剂的性能及填充在eva电缆料中的性能

[0075][0076][0077]

注:氢氧化铝/氢氧化镁复合无机阻燃剂填充在eva电缆料配方均为:eva20份,lldpe10份,氢氧化铝/氢氧化镁复合无机阻燃剂60份,相容剂(能之光mc218)5份。

[0078]

从表1可以看出:对工艺参数进行了调整得出对比例1与600目氢氧化镁、600目氢氧化铝,发现复合无机阻燃剂产品粒径变粗、bet表面积变小、活化度下降、填充在eva电缆料中氧指数、拉伸强度和断裂伸长率性能指标出现下降现象。

[0079]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1