一种主链含氟结构的环氧树脂及其制备方法、粉末涂料及其制备方法和应用与流程

1.本发明涉及建筑技术领域,尤其涉及一种主链含氟结构的环氧树脂及其制备方法、粉末涂料及其制备方法和应用。

背景技术:

2.随着当代城市空间的有效利用,高层建筑的修建工程十分普遍,混凝土现场浇筑为高层建筑的通用工法,需要先搭建出具有特定空间结构框架的模腔,通过地泵或二次结构泵输送砂浆混凝土浇筑,待固化完全后将模腔剥离。若继续向上修建楼层,则需要按照建筑规划再次搭建模腔,循环以上步骤,直到基本建成。其中在搭建结构框架时,需要用到大量具有良好机械性能并且持久稳定的模具。

3.经过机械加工和焊接等工艺,制得适用于混凝土工程相关的铝合金预制板逐渐受到行业内青睐。该类材料模板刚度较大,适用范围广,两块板间连接紧密。即使重复使用在不同环境场景,表面也保持平整,有不吸水漏浆等优点。但金属制品在一定湿度和温度条件下容易生锈,发生腐蚀和磨损现象,这导致脱模困难,后期维护费用较高等问题。项目期间,模板每次使用都要人工涂刷脱模剂,耗时耗材。

技术实现要素:

4.本发明的目的在于提供一种主链含氟结构的环氧树脂及其制备方法、粉末涂料及其制备方法和应用,可以解决铝合金模板现存腐蚀磨损现象,易与砂浆发生粘连,使用和维护成本较高,工期耗时久等弊端。

5.为了实现上述发明目的,本发明提供以下技术方案:

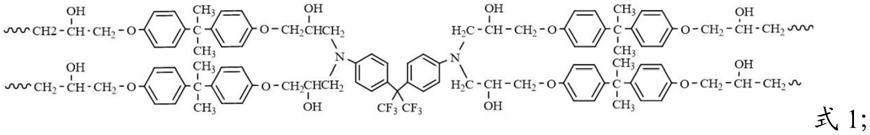

6.本发明提供了一种主链含氟结构的环氧树脂,具有式1所示结构:

[0007][0008]

本发明提供了上述方案所述主链含氟结构的环氧树脂的制备方法,包括以下步骤:

[0009]

将90~120重量份的双酚a缩水甘油醚型环氧树脂与300~600重量份的2,2-双(4-氨基苯基)六氟丙烷加热溶解后,在保护气氛下向所得溶解物中加入1~2重量份催化剂升温至120~210℃进行第一开环加成反应;

[0010]

待反应体系温度降至70~120℃,向所得第一开环加成反应产物中加入10~30重量份双酚a缩水甘油醚型环氧树脂混合溶解,然后补加0~1重量份催化剂,升温至180~210℃进行第二开环加成反应,降温后得到主链含氟结构的环氧树脂。

[0011]

优选的,所述第一开环加成反应的时间为0.5~4h;所述第二开环加成反应的时间

为5min~3h。

[0012]

本发明提供了一种粉末涂料,以重量份数计,包括以下组分:

[0013]

主链含氟结构的环氧树脂40~70份,

[0014]

固化剂5~20份,

[0015]

含硅填料15~40份,

[0016]

疏水助剂1~10份,

[0017]

金属缓蚀剂0.1~5份,

[0018]

环氧阻聚剂0.1~2份,

[0019]

通用助剂2~10份,

[0020]

硅烷偶联剂0.1~1份;

[0021]

所述主链含氟结构的环氧树脂为上述方案所述的主链含氟结构的环氧树脂或上述方案所述制备方法制备得到的主链含氟结构的环氧树脂。

[0022]

优选的,还包括适量颜料。

[0023]

优选的,所述固化剂为双氰胺类固化剂、咪唑啉类固化剂、酰肼类固化剂、酸酐类固化剂和咪唑类固化剂中的至少一种;

[0024]

所述金属缓蚀剂为三聚磷酸铝、磷酸锌、硅酸钠、氯化铍和季铵盐类中的一种或两种。

[0025]

优选的,所述环氧阻聚剂为对苯醌、对苯二酚和双酚a中的一种或两种。

[0026]

优选的,以质量百分比计,所述含硅填料由以下成分组成:氧化铝微粉:50~60%,活性硅微粉10~20%,硫酸钡粉10~20%,氧化锌10~20%。

[0027]

本发明提供了上述方案所述粉末涂料的制备方法,包括以下步骤:

[0028]

将各组分混合,将所得混合物料挤出然后经轧辊压片,冷却,破碎后得到粉末涂料的粗产物;将所述粗产物进行细磨,得到粉末涂料;所述粉末涂料的d50为25~40μm。

[0029]

本发明提供了上述方案所述粉末涂料或上述方案所述制备方法制备得到的粉末涂料在建筑用铝合金模板上的应用;所述应用的方法包括:将所述粉末涂料涂覆到建筑用铝合金模板的表面,固化后形成涂层。

[0030]

本发明提供了一种主链含氟结构的环氧树脂,具有式1所示结构:

[0031][0032]

本发明提供的环氧树脂主链含丰富的三氟甲基、苯环以及环氧基团,具有良好的疏水性和增硬抗碱腐蚀性能,用于粉末涂料,能够提高涂料的抗碱腐蚀性能和疏水性。

[0033]

本发明提供了一种粉末涂料,以重量份数计,包括以下组分:主链含氟结构的环氧树脂40~70份,固化剂5~20份,含硅填料15~40份,疏水助剂1~10份,金属缓蚀剂0~5份,环氧阻聚剂0.1~2份,通用助剂2~10份,硅烷偶联剂0.1~1份。本发明在环氧树脂中引入大量增硬抗碱腐蚀的三氟甲基基团,大大提升树脂的抗碱腐蚀性;利用金属缓蚀剂在金属表面形成静电引力、分子间作用力以及形成化学键等方式吸附在金属表面,或者在金属表面生成一层耐腐蚀的保护膜,一方面提升涂层对铝合金模板的附着力,另一方面降低高碱

性水泥砂浆对涂层破损处侵蚀,防止涂层在破损处的大面积脱落;本发明选用硬度较高的含硅体质填料,既可以提升涂层的表面硬度,也可降低其摩擦系数,可大幅提升涂层的耐磨损性能;在静电喷涂烘烤固化时,加热熔融过程中因掺杂含硅(含硅填料)和氟的低表面能分子,涂层的表面张力与环氧树脂不同,使低表面能分子初步富集到涂层表面,并随使用时间推移也可不断的迁移至涂层内部,以降低固化混凝土与涂层之间的粘接性,从而提升涂层的脱模性。

[0034]

将本发明的粉末涂料喷涂到铝合金模板表面最终复合制备出的铝合金模板,可以完美应对建筑过程中遇到的各种恶劣环境。此外,形成高附着力涂层的生产原料来源广泛且利于工人施工,表面平整度高,通用性强;单次可循环次数高、循环周期持久,工程间循环成本低,只需将金属表面涂层打磨后重新喷涂。

具体实施方式

[0035]

本发明提供了一种主链含氟结构的环氧树脂,具有式1所示结构:

[0036][0037]

在本发明中,所述主链含氟结构的环氧树脂的软化点为120℃~140℃,环氧当量为410~430g/mol。

[0038]

本发明提供了上述方案所述主链含氟结构的环氧树脂的制备方法,包括以下步骤:

[0039]

将90~120重量份的双酚a缩水甘油醚型环氧树脂与300~600重量份的2,2-双(4-氨基苯基)六氟丙烷加热溶解后,在保护气氛下向所得溶解物中加入1~2重量份催化剂升温至120~210℃进行第一开环加成反应;

[0040]

待反应体系温度降至70~120℃,向所得第一开环加成反应产物中加入10~30重量份双酚a缩水甘油醚型环氧树脂混合溶解,然后补加0~1重量份催化剂,升温至180~210℃进行第二开环加成反应,降温后得到主链含氟结构的环氧树脂。

[0041]

在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

[0042]

本发明将90~120重量份的双酚a缩水甘油醚型环氧树脂与300~600重量份的2,2-双(4-氨基苯基)六氟丙烷加热溶解后,在保护气氛下向所得溶解物中加入1~2重量份催化剂升温至120~210℃进行第一开环加成反应。

[0043]

在本发明中,所述双酚a缩水甘油醚型环氧树脂的环氧当量优选为170~290g/mol,更优选为200~250g/mol。

[0044]

在本发明中,所述加热溶解的温度优选为90~150℃,更优选为100~130℃。在本发明中,所述加热溶解优选在搅拌条件下进行。本发明对所述搅拌的速率没有特殊要求,能够搅拌均匀即可。

[0045]

在本发明中,所述保护气氛优选为惰性气氛。在本发明中,所述催化剂优选为乙基三苯基醋酸膦、乙基三苯基溴化膦和苄基三乙基氯化铵中的一种或几种。当所述催化剂为上述物质中的多种时,本发明对各催化剂的配比没有特殊要求,任意配比均可。

[0046]

在本发明中,所述第一开环加成反应的温度为120~210℃,优选为140~190℃,更优选为150~180℃;所述第一开环加成反应的时间优选为0.5~4h,更优选为1~3h,进一步优选为1.5~2.5h。

[0047]

本发明在所述第一开环加成反应过程中,环氧开环和氨基进行加成反应。在本发明中,所述第一开环加成反应的方程式如下:

[0048][0049]

完成所述第一开环加成反应后,本发明待体系温度降至70~120℃,向所得第一开环加成反应产物中加入10~30重量份双酚a缩水甘油醚型环氧树脂混合溶解,然后补加0~1重量份催化剂,升温至180~210℃进行第二开环加成反应,降温后得到主链含氟结构的环氧树脂。

[0050]

在本发明中,所述第二开环加成反应的温度优选为190~200℃,所述第二开环加成反应的时间优选为0.5~2.5h,更优选为1~2h。

[0051]

本发明利用第二开环加成反应增加环氧树脂的相对分子量,提升树脂体系的交联密度,缩短分子链间距,大大提升树脂的抗碱腐蚀性。此外,本发明在环氧树脂上引入氟基团,达到增硬抗碱腐蚀的效果。

[0052]

本发明提供了一种粉末涂料,以重量份数计,包括以下组分:

[0053]

主链含氟结构的环氧树脂40~70份,

[0054]

固化剂5~20份,

[0055]

含硅填料15~40份,

[0056]

疏水助剂1~10份,

[0057]

金属缓蚀剂0.1~5份,

[0058]

环氧阻聚剂0.1~2份,

[0059]

通用助剂2~10份,

[0060]

硅烷偶联剂0.1~1份;

[0061]

所述主链含氟结构的环氧树脂为上述方案所述的主链含氟结构的环氧树脂或上述方案所述制备方法制备得到的主链含氟结构的环氧树脂。

[0062]

以重量份数计,本发明提供的粉末涂料包括主链含氟结构的环氧树脂40~70份,优选为45~65份,更优选为50~60份。本发明在环氧树脂中引入大量增硬抗碱腐蚀的三氟甲基基团,大大提升树脂的抗碱腐蚀性。

[0063]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括固化剂5~20份,优选为7~17份,更优选为10~15份。在本发明中,所述固化剂优选为双氰胺类固化剂、咪唑啉类固化剂、酰肼类固化剂、酸酐类固化剂中的至少一种。在本发明中,所述双氰胺类固化剂具体可以为双氰胺、2,6-二甲基缩二胍;所述咪唑啉类固化剂具体可以

为2-甲基咪唑;所述酰肼类固化剂具体可以为二羧酸二酰肼;所述酸酐类固化剂具体可以为二苯甲酮四甲酸二酐。

[0064]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括含硅填料15~40份,优选为20~35份,更优选为25~30份。在本发明中,以质量百分比计,所述含硅填料优选由以下成分组成:氧化铝微粉:50~60%,活性硅微粉10~20%,硫酸钡粉10~20%,氧化锌10~20%。本发明选用硬度较高的含硅体质填料,既可以提升涂层的表面硬度,也可降低其摩擦系数,可大幅提升涂层的耐磨损性能。

[0065]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括疏水助剂1~10份,优选为2~8份,更优选为3~7份。在本发明中,所述疏水助剂优选包括纳米二氧化硅和/或改性聚硅醚。

[0066]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括金属缓蚀剂0.1~5份,优选为1~4份,更优选为2~3份。在本发明中,所述金属缓蚀剂优选为三聚磷酸铝、磷酸锌、硅酸钠、氯化铍和季铵盐类中的一种或两种。当所述金属缓释剂包括上述物质中的多种时,本发明对各金属缓释剂的配比没有特殊要求,任意配比均可。在本发明中,所述金属缓蚀剂可以在金属表面形成静电引力、分子间作用力以及形成化学键等方式吸附在金属表面,或者在金属表面生成一层耐腐蚀的保护膜,一方面提升涂层对铝合金模板的附着力,另一方面降低高碱性水泥砂浆对涂层破损处侵蚀,防止涂层在破损处的大面积脱落。

[0067]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括环氧阻聚剂0.1~2份,优选为0.5~1.8份,更优选为0.8~1.5份。在本发明中,所述环氧阻聚剂优选为对苯醌、对苯二酚和双酚a中的一种或两种;当所述环氧阻聚剂为上述物质中的两种时,本发明对两种环氧阻聚剂的配比没有特殊要求,任意配比均可。

[0068]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括通用助剂2~10份,优选为3~8份,更优选为4~6份。在本发明中,所述通用助剂优选为流平剂、松散剂和增韧剂其中的一种或多种,当所述通用助剂为上述物质中的多种时,本发明对两种助剂的配比没有特殊要求,任意配比均可。在本发明中,所述流平剂具体可以为丙烯酸酯类流平剂或有机硅类流平剂,所述松散剂具体可以为疏水二氧化硅、氧化铝c、绢云母粉,所述增韧剂具体可以为热塑性树脂、端羧基丁腈橡胶、聚乙烯醇缩丁醛。

[0069]

以所述主链含氟结构的环氧树脂的重量份数为基准,本发明提供的粉末涂料包括硅烷偶联剂0.1~1份,优选为0.2~0.7份,更优选为0.3~0.5份。本发明对所述硅烷偶联剂的具体种类没有特殊要求,采用本领域熟知的硅烷偶联剂即可,具体的如乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷等。在本发明中,所述硅烷偶联剂可以与铝合金模板上的羟基作用,将铝合金模板与涂层偶联起来,提高涂层附着力。

[0070]

本发明提供的粉末涂料优选还包括适量颜料。本发明对所述颜料的用量和种类没有特殊限定,本领域技术人员可以根据颜色需要进行适量添加。

[0071]

本发明提供了上述方案所述粉末涂料的制备方法,包括以下步骤:

[0072]

将各组分混合,将所得混合物料挤出然后经轧辊压片,冷却,破碎后得到粉末涂料的粗产物;将所述粗产物进行细磨,得到粉末涂料;所述粉末涂料的d50为25~40μm。

[0073]

本发明将各组分混合,得到混合物料。

[0074]

在本发明中,所述混合优选包括:将除主链含氟结构的环氧树脂和固化剂以外的其他组分加入高速搅拌釜中,高速搅拌粉碎3min,再加入主链含氟结构的环氧树脂和固化剂,继续高速搅拌3min,得到混合物料。在本发明中,所述高速搅拌的速率优选为200r/min。

[0075]

得到混合物料后,本发明将所述混合物料挤出然后经轧辊压片,冷却,破碎后得到粉末涂料的粗产物。

[0076]

在本发明中,所述挤出优选在双螺杆挤出机中进行;所述双螺杆挤出机温度控制为:一区100~120℃,二区90~110℃。在本发明中,所述冷却的方式优选为风冷。本发明对所述破碎的方式没有特殊要求,采用本领域熟知的破碎方式即可。

[0077]

得到粗产物后,本发明将所述粗产物进行细磨,得到粉末涂料;所述粉末涂料的d50为25~40μm。在本发明中,所述细磨优选为acm磨。本发明对所述acm磨的条件没有特殊要求,能够确保粉末涂料的d50为25~40μm即可。

[0078]

本发明提供了上述方案所述粉末涂料或上述方案所述制备方法制备得到的粉末涂料在建筑用铝合金模板上的应用;所述应用的方法包括:将所述粉末涂料涂覆到建筑用铝合金模板的表面,固化后形成涂层。

[0079]

在本发明中,所述涂覆优选为静电喷涂;所述静电喷涂的烘烤温度优选为160~200℃,烘烤时间优选为10~25min。在本发明中,所述涂层的厚度优选为50~70μm。

[0080]

所述粉末涂料中,环氧树脂含有大量增硬抗碱腐蚀的三氟甲基基团,大大提升涂层的抗碱腐蚀性;利用金属缓蚀剂在铝合金模板表面形成静电引力、分子间作用力以及形成化学键等方式吸附在铝合金模板表面,或者在铝合金模板表面生成一层耐腐蚀的保护膜,一方面提升涂层对铝合金模板的附着力,另一方面降低高碱性水泥砂浆对涂层破损处侵蚀,防止涂层在破损处的大面积脱落;本发明选用硬度较高的含硅体质填料,既可以提升涂层的表面硬度,也可降低其摩擦系数,可大幅提升涂层的耐磨损性能;在静电喷涂烘烤固化时,加热熔融过程中因掺杂含硅(含硅填料)和氟的低表面能分子,涂层的表面张力与环氧树脂不同,使低表面能分子初步富集到涂层表面,并随使用时间推移也可不断的迁移至涂层内部,以降低固化混凝土与涂层之间的粘接性,从而提升涂层的脱模性。

[0081]

下面结合实施例对本发明提供的主链含氟结构的环氧树脂及其制备方法、粉末涂料及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0082]

实施例1所用主链含氟结构的环氧树脂的制备方法如下:

[0083]

(1)将100重量份双酚a缩水甘油醚型环氧树脂(环氧当量为240g/mol)与400重量份2,2-双(4-氨基苯基)六氟丙烷在120℃温度下混合搅拌;

[0084]

(2)在惰性气氛保护下,向步骤(1)所得溶解物中加入2重量份催化剂(为乙基三苯基醋酸膦),升温至180℃反应,反应时间4h;

[0085]

(3)将步骤(2)的反应体系降温至80℃,加入余下的20重量份双酚a缩水甘油醚型环氧树脂混合溶解;

[0086]

(4)向步骤(3)的反应体系中补加0.4重量份催化剂(为乙基三苯基醋酸膦),升温至200℃反应,反应时间3h,降温后即得主链含氟结构的环氧树脂。

[0087]

实施例2所用主链含氟结构的环氧树脂的制备方法如下:

[0088]

(1)将90重量份双酚a缩水甘油醚型环氧树脂(环氧当量为280g/mol)与360重量份

2,2-双(4-氨基苯基)六氟丙烷在100℃温度下混合搅拌;

[0089]

(2)在惰性气氛保护下,向步骤(1)所得溶解物中加入1.5重量份催化剂(为乙基三苯基溴化膦),升温至170℃反应,反应时间3.5h;

[0090]

(3)将步骤(2)的反应体系降温至70℃,加入余下的18重量份双酚a缩水甘油醚型环氧树脂混合溶解;

[0091]

(4)向步骤(3)的反应体系中补加0.3重量份催化剂(为乙基三苯基溴化膦),升温至195℃反应,反应时间2.5h,降温后即得主链含氟结构环氧树脂。

[0092]

实施例1

[0093]

粉末涂料由以下重量份的组分制成:

[0094]

主链含氟结构的环氧树脂64份,

[0095]

固化剂(二羧酸二酰肼)6份,

[0096]

含硅填料22.5份,

[0097]

疏水助剂(纳米二氧化硅)2份,

[0098]

金属缓蚀剂(三聚磷酸铝)1.5份,

[0099]

环氧阻聚剂(为对苯醌)0.5份,

[0100]

通用助剂(丙烯酸酯类流平剂,市售glp588)2份,

[0101]

硅烷偶联剂(乙烯基三乙氧基硅烷)0.5份,

[0102]

颜料(炭黑)1份;

[0103]

所述含硅填料由以下质量百分比成分组成:氧化铝微粉:58%,活性硅微粉14%,硫酸钡粉16%和氧化锌12%。

[0104]

粉末涂料的制备方法是:

[0105]

(1)按上述配方称取填料、疏水助剂、金属缓蚀剂、环氧阻聚剂、通用助剂、硅烷偶联剂及颜料,加入高速搅拌釜中,高速搅拌粉碎3min,再加入树脂及计算量固化剂,继续高速搅拌3min,出料;

[0106]

(2)将搅拌均匀的物料经双螺杆挤出机挤出,轧辊压片,风冷,破碎后得到粉末涂料的粗产物,其中挤出机温度控制为:一区120℃,二区100℃;

[0107]

(3)将挤出破碎的粗产物经acm磨,磨成粒径d50为25um的细粉,得到粉末涂料。

[0108]

将上述制得的粉末涂料与铝合金预制板经静电喷涂,200℃烘烤15min,固化成膜,膜厚控制在70μm。

[0109]

实施例2

[0110]

粉末涂料包括以下重量份的组分:

[0111]

主链含氟结构的环氧树脂45份,

[0112]

固化剂(二苯甲酮甲酸二酐)4.5份,

[0113]

含硅填料34份,

[0114]

疏水助剂(纳米二氧化硅)5份

[0115]

金属缓蚀剂(为磷酸锌)3份,

[0116]

环氧阻聚剂(为对苯二酚)1.5份,

[0117]

通用助剂(丙烯酸酯类流平剂,市售glp588)5份,

[0118]

硅烷偶联剂(乙烯基三乙氧基硅烷)1份,

[0119]

颜料(为炭黑)1份;

[0120]

所述含硅填料由以下质量百分比成分组成:氧化铝微粉:60%,活性硅微粉14%,硫酸钡粉15%和氧化锌11%。

[0121]

粉末涂料的制备方法如下:

[0122]

(1)按上述配方称取填料、疏水助剂、金属缓蚀剂、环氧阻聚剂、通用助剂、硅烷偶联剂及颜料,加入高速搅拌釜中,高速搅拌粉碎3min,再加入树脂及计算量固化剂,继续高速搅拌3min,出料;

[0123]

(2)将搅拌均匀的物料经双螺杆挤出机挤出,轧辊压片,风冷,破碎后得到粉末涂料的粗产物;其中挤出机温度控制为:一区115℃,二区95℃;

[0124]

(3)将挤出破碎的粗产物经acm磨,磨成粒径d50为35um的细粉,得到粉末涂料。

[0125]

将上述制得的粉末涂料与铝合金预制板经静电喷涂,200℃烘烤15min,固化成膜,膜厚控制在70μm。

[0126]

对比例:

[0127]

普通防腐粉末涂料:其中粉末涂料配方(重量份):

[0128]

主链不含氟结构的环氧树脂64份,

[0129]

二甲基咪唑0.5份,

[0130]

含硅填料32份,

[0131]

通用助剂(丙烯酸酯类流平剂,市售glp588)2份,

[0132]

硅烷偶联剂(乙烯基三乙氧基硅烷)0.5份,

[0133]

炭黑1份。

[0134]

所述含硅填料由以下质量百分比成分组成:氧化铝微粉:59%,活性硅微粉15%,硫酸钡粉15%和氧化锌11%。

[0135]

主链不含氟结构的环氧树脂的合成步骤如下:

[0136]

(1)将60份e-12环氧树脂与4份双氰胺溶解在50份甲苯中,在100℃温度下混合搅拌;

[0137]

(2)惰性气氛保护下,向步骤(1)所得溶解物中加入0.5份二甲基咪唑促进剂,升温至200℃反应,反应时间4h,降温后即得主链不含氟结构的环氧树脂。

[0138]

普通防腐建筑铝模板粉末涂料的制备方法,制备方法如下:

[0139]

(1)按上述配方称取填料、通用助剂、硅烷偶联剂和颜料加入高速搅拌釜中,高速搅拌粉碎3min,再加入树脂及计算量固化剂,继续高速搅拌3min,出料;

[0140]

(2)将搅拌均匀的物料经双螺杆挤出机挤出,轧辊压片,风冷,破碎后得到粉末涂料的粗产物。其中挤出机温度控制为:一区110℃,二区100℃。

[0141]

(3)将挤出破碎的粗产物经acm磨,磨成粒径d50为30μm的细粉,得到粉末涂料。

[0142]

将上述制得的粉末涂料与铝合金预制板经静电喷涂,210℃烘烤10min,固化成膜,膜厚控制在70μm。

[0143]

分别测定实施例1~2以及对比例的表面硬度、耐碱性、附着力、疏水角和涂层实验室循环次数的数据,结果见表1。

[0144]

表1实施例1~2及对比例涂层的性能

[0145][0146]

对比表1数据可知:本发明各组分配合作用得到的粉末涂料具有防腐性能佳,附着力高,疏水等显著优势,涂层硬度达5h;涂层划格无脱落,附着力达0级;疏水角为90

°

以上;涂层平整易脱模,实验室水泥固化剥落实验循环45次以上,涂层不脱落。还有切割边缘平滑无脱落,耐湿热等优点,较普通耐腐蚀粉末涂料各项性能得到大幅提升。

[0147]

以上数据的测试方法:

[0148]

涂层硬度测试方法:按iso 15184:1998规定进行,铅笔为101中华牌绘图铅笔;

[0149]

耐碱性评判标准:按gb/t9274-1988中描述分级;

[0150]

涂层附着力:按gb/t 9286-1998规定进行;

[0151]

疏水角:按db44/t 1232-2013规定进行。

[0152]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1