有机硅油制备方法及催化剂与流程

1.本技术涉及有机硅领域,更具体地说,它涉及有机硅油制备方法及催化剂。

背景技术:

2.有机硅,一般包括硅树脂、硅橡胶、硅油等,在当今领域,具有多种运用。有机硅油产品一般通过硅环体或硅低聚物经进一步聚合得到,聚合的方法较多,其中碱催化是一种重要的方法。碱催化制备通常通过有机硅环体或有机硅低聚体系在碱性条件下聚合得到,一般不需要溶剂,选用的碱包括氢氧化钾、四甲基氢氧化铵等。

3.在实际生产过程中,申请人发现,上述两种碱性催化剂各有各的缺点,例如氢氧化钾在制备过程中无法分解,会残留于硅油内部,导致硅油发黄或透明度下降,而四甲基氢氧化铵尽管可以分解,但是其分解产物为三甲胺,气味阙值极低,且具有明显的令人厌恶的鱼腥味,气味容易残留于硅油体系中,造成不良影响,影响使用。

技术实现要素:

4.为了减少硅油碱催化过程中产生的气味,同时避免因氢氧化钾造成的硅油黄变现象和透明度下降的问题,本技术提供有机硅油制备方法及催化剂。

5.首先,有机硅油制备方法,包括如下步骤:包括如下步骤:催化剂制备:将有机硅环体与四乙基氢氧化铵或四丙基氢氧化铵以质量比为1:(0.001~0.05)的质量比混合均匀,升温至60~70℃,抽至真空,系统鼓高纯氮气条件下,制备得到粘稠状半透明的催化剂,降温密闭保存。

6.聚合反应:将有机硅环体先升温至90~100℃、保持负压并系统鼓高纯氮气条件下脱出含有的少量水分;然后加入上述催化剂,去除真空,保持温度90~100℃,加入上述催化剂,高纯氮气保护下搅拌聚合反应4~6小时。

7.去除催化剂:加热物料至110℃以上,保持负压,使催化剂分解,并且分解产物三乙胺或三丙胺从体系中带出。

8.脱除残留环体:最后升温至170~180℃、保持负压、系统鼓高纯氮气条件下脱出残有机硅环体,降温得到无气味的聚硅氧烷产物;所述有机硅聚合单体为低聚线性有机硅、低聚环状有机硅,优选的是八甲基环四硅氧烷或二甲基硅氧烷混合环体;所述催化剂中间体制备中,以四乙基氢氧化铵或四丙基氢氧化铵或其水溶液为原料,其总质量(不含水)与有机硅环体的质量比为(0.001~0.05)∶1。

9.上述制备方法采用了四乙基氢氧化铵或四丙级氢氧化铵作为催化剂,上述两种物质在加热分解时会生成三乙胺或三丙胺,与普通技术方案产生的带有鱼腥味刺激的三甲胺相比,产物基本无气味,刺激性较小,同时在制备过程中,上述组分在硅油中的残留量也很小,对产品透明性和应用不产生影响,扩大应用前景。

10.有机硅聚合环体为低聚线性有机硅、低聚环状有机硅或有机硅环体,其中有机硅

可以为带有甲基、乙基、苯基、乙烯基或其他取代基的低聚硅氧烷。

11.可选的,所述催化剂中,四乙基氢氧化铵或四丙基氢氧化铵总质量与硅氧烷环体的质量比为(0.001~0.05)∶1。

12.在上述技术方案中,通过硅氧烷环体化合物对四乙基氢氧化铵或四丙基氢氧化铵进行化学接枝,形成有机硅类有机胺,提高对有机硅的催化活性,同时也有助于减少副反应的发生,有助于控制制备得到的有机硅的分子量分布,提高硅油的品质。

13.其中,硅氧烷环体化合物优选为二甲基硅氧烷混合环体,更优选为八甲基环四硅氧烷或十甲基环五硅氧烷或十二甲基环硅氧六烷。

14.可选的,所述催化剂制备方法如下:所述催化剂制备方法如下:在不高于25℃下,向硅氧烷环体中缓慢加入四乙基氢氧化铵或四丙基氢氧化铵或其水溶液,混合均匀后,升温至60~70℃,保持真空,系统鼓高纯氮气条件下,反应制备得到粘稠状半透明的催化剂,密闭保存。

15.可选的,所述四乙基氢氧化铵或四丙基氢氧化铵在加入到硅氧烷环体中的过程中,还加入表面活性剂,所述表面活性剂的质量与四乙基氢氧化铵和四丙基氢氧化铵的总质量的比值为(0.1~1)∶1。

16.四乙基氢氧化铵或四丙基氢氧化铵没有用作常规催化剂的一个问题在于其催化能力相较于四甲基氢氧化铵较弱,在此处添加表面活性剂,有助于提高整体的催化效果。

17.可选的,在催化剂的制备过程中,还加入烷烃溶剂,烷烃溶剂的沸点不高于催化剂中起主要催化作用的组分的热分解温度,且烷烃溶剂的质量与硅氧烷环体化合物的质量的比重为(1~5)∶1。

18.在上述技术方案中,加入烃类溶剂一方面可以起到助溶剂的作用,在制备过程中,上述烃类有机溶剂溶解有机硅环体和生产的胺催化剂,有助于与水分离,抑制副反应发生。

19.可选的,所述烷烃溶剂为直链5~8碳饱和烷烃。

20.采用直链烷烃在后续更加容易分离,直链烷烃不容易残留于硅油混合体系中,因而有助于提高硅油的品质。

21.可选的,所述催化剂还包括分子筛粉末,所述分子筛粉末的质量与四乙基氢氧化铵和四丙基氢氧化铵的总质量之比为(0.1~0.2)∶1。

22.在催化剂中加入少量分子筛,有助于明显地提升上述催化剂的催化效果。

23.可选的,在催化剂除去的过程中,在加热的同时,向体系中通入惰性气体气泡。

24.通过通入惰性气体气泡,一方面可以较好地将生成的三乙胺或三丙胺带离体系,促进三乙胺和三丙胺形成气体并离开,不易残留于体系中,同时也对反应整体无明显影响,提高了制备得到的硅油的品质。

25.在此处,惰性气体可以是狭义上的惰性气体,如氩气,也可以是广义上的惰性气体,指不参与反应的气体,如氮气。

26.另外,本技术还提供了上述制备过程中所用的催化剂,该催化剂具有良好催化效果的同时,在硅油中残留较少,因此对硅油的品质有明显的提高。

27.综上所述,本技术包含如下至少一种有益效果:1、在本技术中,通过以四甲基氢氧化铵或四乙基氢氧化铵为催化剂,对硅油进行催化,提高了硅油的品质;

2、在本技术进一步设置中,制备催化剂过程中加入表面活性剂并配置分子筛粉末,进一步提高了催化剂的稳定性和催化效果。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.首先,在本技术中,使用了如下催化剂。

30.催化剂1的制备方法如下:向三口烧瓶中加入100g十甲基环五硅氧烷,保持搅拌的情况下,在20min内分批加入5g四乙基氢氧化铵,整个过程中控制温度不高于25℃,加入完毕后,继续搅拌升温至70℃,真空度-0.099mpa,氮气鼓泡至物料液面下,反应制备催化剂,直至无馏分馏出为止,降温得到催化剂,密闭保存备用。

31.催化剂2,与催化剂1的区别在于,四乙基氢氧化铵的质量为0.5g。

32.催化剂3,与催化剂1的区别在于,四乙基氢氧化铵的质量为0.1g。

33.催化剂4~6,分别对应催化剂1~3,与催化剂1~3的区别在于,四乙基氢氧化铵等质量地替换为四丙基氢氧化铵。

34.催化剂7,将催化剂2中的十甲基环五硅氧烷替换为十二甲基环六硅氧烷。

35.催化剂8,将催化剂5中的十甲基环五硅氧烷替换为十二甲基环六硅氧烷。

36.催化剂9,将催化剂2中的十甲基环五硅氧烷替换为八甲基环四硅氧烷。

37.催化剂10,将催化剂2中的十甲基环五硅氧烷替换为八甲基环四硅氧烷。

38.催化剂11,在催化剂8的基础上,进一步添加非离子表面活性剂吐温-20,添加质量为0.25g。

39.催化剂12,在催化剂8的基础上,进一步添加非离子表面活性剂吐温-20,添加质量为0.5g。

40.催化剂13,在催化剂8的基础上,进一步添加非离子表面活性剂吐温-20,添加质量为1g。

41.催化剂14,在催化剂8的基础上,进一步添加非离子表面活性剂吐温-20,添加质量为5g。

42.催化剂15,在催化剂8的基础上,进一步添加非离子表面活性剂吐温-20,添加质量为10g。

43.催化剂16,与催化剂13的区别在于,非离子表面活性剂换用聚甘油-10油酸酯。

44.催化剂17,与催化剂13的区别在于,非离子表面活性剂换用硬脂酸甘油酯。

45.催化剂18,与催化剂13的区别在于,非离子表面活性剂替换为阴离子表面活性剂十二烷基磺酸钠。

46.催化剂19,与催化剂13的区别在于,非离子表面活性剂替换为阳离子表面活性剂十二烷基三甲基溴化铵。

47.催化剂20,与催化剂13的区别在于,在催化剂13的基础上,添加了5g正戊烷。

48.催化剂21,与催化剂20的区别在于,正戊烷替换为25g正己烷。

49.催化剂22,与催化剂20的区别在于,正戊烷替换为等质量的正辛烷。

50.催化剂23,与催化剂20的区别在于,正戊烷替换为等质量的环戊烷。

51.催化剂24,与催化剂20的区别在于,正戊烷替换为等质量的异戊烷。

52.催化剂25,与催化剂8的区别在于,在十二甲基环六硅氧烷中还添加有0.5g的分子筛粉末。

53.催化剂26,与催化剂25的区别在于,分子筛粉末的添加量为0.5g。

54.催化剂27,与催化剂25的区别在于,分子筛粉末添加量为1g。

55.催化剂28,与催化剂20的区别在于,在十二甲基环六硅氧烷中添加了0.5g分子筛粉末。

56.催化剂29,与催化剂1的区别在于,将四乙基氢氧化铵等质量地替换为四甲基氢氧化铵。

57.以下实施例,均为有机硅油的制备方法。在以下实施例中,均采用类似的制备方法制备硅油,具体制备方法如下:将有机硅环体加入到烧瓶中,升温至95

±

5℃,抽真空至-0.09mpa以下,系统鼓入氮气脱除水份,随后加入催化剂和封头剂,加热到反应温度t1,反应时间为t1;继续调整温度至分解温度t2,同时控制真空度-0.02~0.03mpa,使催化剂分解并蒸出三乙胺或三丙胺,分解时间为t2;分解完毕后,控制温度于t3,并抽控制真空度-0.099mpa以下,除去体系中的低沸物环体,该步骤处理时间为t3,毕后过滤滤除体系中的固体杂质,即完成硅油的制备。

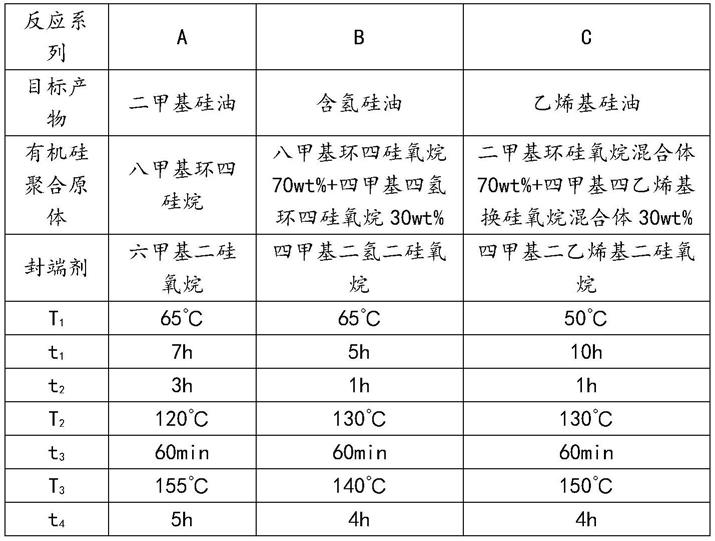

58.实施例a~c系列,目标为制备二甲基硅油、乙烯基硅油、t型硅油,在无特殊说明的情况下,其具体原料及参数如表1所示。表1、不同反应系列表

59.对于上述反应,通过以下指标判定:1、单体残留率,通过气相色谱-质谱联用仪测定分离后未反应的单体占单体原料的比重。单体残留率越高,证明反应越不充分,催化剂的催化效果越弱。

60.2、分子量分布范围:通过液相色谱仪进行测定,溶剂为四氢呋喃,计算上述组合物的数均分子量、重均分子量和多分散系数。

61.对于系列a,单次制备八甲基环四硅烷的质量为100g,催化剂中四乙基氢氧化铵或四丙基氢氧化铵的质量为0.1g,封端剂的质量为5g,反应时间为4h。

62.在实施例a系列中,对应不同催化剂,可以得到如表2所示的实施例。

63.另外,设置如下实施例,同样如表2所示。

64.对比例a1,不使用上述制备得到的实施例,直接以四乙基氢氧化铵为催化剂。

65.对比例a2,不使用上述制备得到的实施例,直接以四丙基氢氧化铵为催化剂。

66.对比例a3,选取催化剂29作为催化剂。表2、a系列反应在不同催化剂下的表现表2、a系列反应在不同催化剂下的表现

67.首先,通过实施例和对比例之间的对比,

同时,在上述实施例中,相较于对比例最终产品内均没有发黄,同时也没有特殊的气味残留。在经过高温真空脱除体系中的低沸点物质后,整体硅油的性质较好,具有较大的推广前景。

68.实施例a11~16中进一步添加了非离子表面活性剂,非离子表面活性剂可以提高催化剂与反应物质之间的混合均匀性,起到类似相转移催化剂的效果,尽管在该体系中为均相,但是非离子表面活性剂用量过大会导致体系中的分子量分布不均匀。阴离子表面活性剂没有类似的效果,且会影响反应的进行。阳离子表面活性剂会与上述季铵化合物发生竞争,对反应活性有明显的不良影响。

69.在实施例a20~24中,添加了部分烷烃,其中直链烷烃具有较好的促进分子量范围变小,提高分子量集中度的效果,其原理可能在于加入烷烃后提高了整体的流动性,进而使反应发生地更为均匀。选用支链烷烃或环烷烃效果均较差,与流动度有一定的关系。

70.实施例a25~28中,添加了分子筛粉末,分子筛粉末具有提高催化能力的效果,其原理可能在与硅烷聚合的反应机理有关。硅烷聚合是通过离子发生反应的,在体系本身不含水的情况下,分子筛表面的一些结构可以促进离子的形成,进而提高反应效率。另外,分子筛也可以吸附体系中生成的一些杂质。

71.对实施例b系列,选取其中部分催化剂,进行实验。其中,单次制备有机硅聚合原体的质量为100g,催化剂中四乙基氢氧化铵或四丙基氢氧化铵的质量为0.2g,封端剂的质量为3g。反应时间为5h。具体实验结果如表3所示。表3、b系列反应在不同催化剂下的表现

72.对实施例c系列,选取其中部分催化剂,进行实验。其中,单次制备有机硅环体a的质量为100g,催化剂中四乙基氢氧化铵或四丙基氢氧化铵的质量为0.15g,封端剂的质量为5g。反应时间为6h。具体实验结果如表4所示。表4、c系列反应在不同催化剂下的表现

73.通过上述实验数据可知,上述催化剂在不同的反应体系中均可以发挥作用,其整体趋势类似,具有较好的适用性。

74.注:在本技术中,所用物料的来源如表5所示。表5、物料信息表物料来源及参数吐温系列非离子表面活性剂巴斯夫聚甘油-10油酸酯日光化学分子筛粉末4a级,易恩化学二甲基环硅氧烷混合体仲皓璟高分子

75.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1