一类由苯酚衍生的光致产酸剂及其制备方法和应用

1.本发明涉及化学合成及光刻材料领域,具体是一类由苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸根为阴离子的硫/碘鎓盐类光致产酸剂及其合成方法,以及在相关的光刻胶中的使用。

背景技术:

2.光刻技术是指利用光刻材料,一般特指光刻胶,利用其在可见光、紫外线、电子束等作用下的化学敏感性能,通过曝光、显影、刻蚀等工艺过程,将设计在掩膜版上的图案或者背景图形转移到衬底上,它是一种微细加工技术。

3.光刻材料与光刻技术的发展密切相关,某种定程度上,光刻材料的发展对光刻技术的发展与应用起到了决定性作用。光刻胶,也可称之为光致抗蚀剂,它属于光刻技术中涉及的最关键的功能性化学材料,其主要成分是树脂、光致产酸剂(photoacid generator,pag)、以及相应的添加剂和溶剂。 pag是一种光敏感的化合物,在光照下分解可以产生强酸,所产生的强酸可使酸敏树脂或酸不稳定基团发生分解、交联等化学反应,从而使光照部分与非光照部分在显影液中形成溶解反差,并且使这种反差不断增大,从而形成需要的带有特定图案的保护层,进而进行光刻的后续加工,直至芯片的制备。它是图形微细加工技术领域中最重要的基础性材料。

4.近年来,大规模和超大规模集成电路快速发展,光刻胶的研究开发和应用被广泛关注。随着集成电路特征尺寸的逐渐减小,边缘粗糙度的影响越发显著,对光致产酸剂的类型要求也随之越来越高。尽管目前已有大量光刻胶材料被设计开发,但是现有的pag依然不能满足实际应用需求,特别是由于酸扩散问题的存在,导致无法降低边缘粗糙度和精细程度。因此,开发新型光刻材料迫在眉睫。

5.因此,如何解决pag分子在光刻胶中的迁移性问题,一直是光刻胶领域开发的重点。并且,这样的pag合成过程应该满足:简便、绿色、产率高、成本低,适合工业化的生产和应用。

技术实现要素:

6.本发明的首要目的在于提供一类具有较大体积的、一类由苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸根为阴离子的硫/碘鎓盐类光致产酸剂,其可以应用于248nm、193nm或者更短波长的光刻胶中,独立或者与其它的光致产酸剂共同使用,从而实现酸催化的各种反应;且这类大体积的苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸根为阴离子的硫/碘鎓盐类光致产酸剂与基体树脂应该有较好的相容性,降低迁移率,可以提高光刻的效果,在248nm、 193nm光刻胶等诸多场合有着很强的应用前景。

7.本发明的第二个目的是提供一种苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸根为阴离子的硫/碘鎓盐类光致产酸剂的制备方法。

8.本发明的第三个目的是提供上述苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸

根为阴离子的硫/碘鎓盐类光致产酸剂的用途。

9.具体地,本发明提供下述方案:

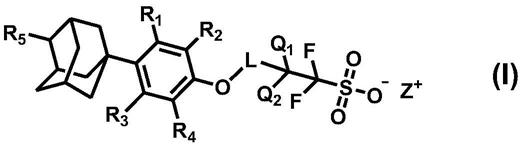

10.一类由苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸根为阴离子的硫/碘鎓盐类光致产酸剂,其特征在于,所述光致产酸剂的结构通式为式(i):

[0011][0012]

在上述通式(i)化合物的结构中:

[0013]

q1和q2各自独立地表示氟原子或碳数1-6的全氟烷基,优选三氟甲基,更优选为氟原子。

[0014]

r1、r2、r3、r4是彼此独立的氢、卤素原子、含有杂原子的碳数1-10的烃基,也可是羟基及二碳酸二叔丁酯保护的羟基,优选氢原子,更优选为氟原子。

[0015]

r5表示氢原子或羟基及二碳酸二叔丁酯保护的羟基,优选为氢原子。

[0016]

l表示单键或碳数1-10的烃基,烃基中亚甲基可以被氧原子取代。

[0017]z+

表示以下式所示硫鎓盐阳离子,其中优选为三芳基硫鎓盐。

[0018][0019]

本发明提供一种上述的由苯酚衍生的带有桥碳脂肪环金刚烷的多氟磺酸根为阴离子的硫 /碘鎓盐类光致产酸剂的制备方法,其合成路线如下:

[0020][0021]

步骤1,将r1,r2,r3,r4取代的苯酚与r5取代的溴代金刚烷进行反应,得到中间体1;步骤2,将所述中间体1与二溴氟代烷烃在氢化钠作用下进一步反应得到中间体2,步骤3,在弱碱作用下,经连二亚硫酸钠磺化,得到相应的亚磺酸盐。步骤4,最后将所述亚磺酸盐氧化,得到目标光致产酸剂的磺酸盐。步骤5,将上述磺酸盐与卤代的硫/碘鎓盐进行盐交换,得到目标光致产酸剂。

[0022]

其中,该技术方案得到的光致产酸剂的式中的r1、r2、r3、r4、r5为氢原子,l为单键。

[0023]

作为本发明实施例的另一个优选方案,步骤1,将苯酚替换为四氟取代的苯酚与1-溴代金刚烷化合物进行反应,得到中间体1;步骤2,将所述中间体1与二溴氟代烷烃进一步反应得到中间体2,步骤3,在弱碱(碳酸氢钠)作用下,经连二亚硫酸钠磺化,得到相应的亚磺酸盐,步骤4,最后将所述亚磺酸盐氧化,得到目标光致产酸剂的磺酸盐。步骤5,将上述磺酸盐与卤代的硫/碘鎓盐进行盐交换,得到目标光致产酸剂。

[0024]

其中,该技术方案得到的光致产酸剂的式中的r1、r2、r3、r4为氟原子,r5为氢原子, l为单键。

[0025]

符合通式结构式(i)的实例如下所示,但不限于此。

[0026][0027]

上式中,z

+

可表示以下硫鎓盐(sul)、碘鎓盐(iod)阳离子中的一种:

[0028][0029]

由于采用上述方案,本发明的有益效果是:

[0030]

(1)本发明中提供的光致产酸剂的分子结构中引入了4-金刚烷基团,具有较大分子体积,其与苯酚衍生制备的光致产酸剂也具有较大分子量,从而降低了光刻的曝光和后烘的过程以及曝光区产生的酸的扩散,这对于改善光刻图形的边缘粗糙度、减小线宽粗糙度、提高图形分辨率是非常有利的;

[0031]

(2)本发明中提供的光致产酸剂在保证了光致产酸剂的溶解性的同时,确保了整个大体积磺酸根阴离子结构的稳定性。并且,光致产酸剂在溶剂中容易溶解,保证了光致产

酸剂与树脂极性相近,树脂与光致产酸剂在溶剂中混合更加均匀,有利于形成更加均匀的光刻胶。

[0032]

(3)本发明中提供的光致产酸剂中含有大体积、结构稳定的金刚烷脂肪环,增加了生酸剂分子的含碳量,保证了其具有优良的耐刻蚀性能。

[0033]

(4)本发明中提供的光致产酸剂的原料简单易得、合成路线简单,便于制备并且规模化生产。

[0034]

(5)本发明中提供的光致产酸剂在增加其体积的同时增加了其疏水性,氟原子的引入使得生酸剂分子发生蓝移。其有望在193nm下具有更好的透明度,掺杂形成193nm光刻胶时,对193nm的光刻胶的透明度的影响减小,有利于光刻胶更好的曝光。

附图说明

[0035][0036]

图1.实施例1的光生酸速率测试结果

[0037]

图2.实施例3的光生酸速率测试结果

[0038]

图3.胶层厚度与旋涂速度对应曲线

[0039]

图4.感度测试结果

具体实施方式

[0040]

本发明提供了一种由苯酚衍生的带有大体积的磺酸根阴离子的光致产酸剂及其制备方法和应用。

[0041]

以下结合实施例对本发明作进一步的说明。

[0042]

实施例1:

[0043]

本实施例提供了一种z

+

为三苯基硫鎓盐的光致产酸剂i-1-sul及其合成方法。该光致产酸剂的合成方法的反应路线如下:

[0044][0045]

其具体包括以下步骤:

[0046]

合成1-1:向250毫升三口烧瓶中加入化合物1-溴金刚烷(10克,0.0465摩尔)、苯酚

(35g, 0.0342摩尔)。氮气保护下,将体系温度升高至120℃,回流反应10h。反应过程中有大量 hbr气体产生。待反应结束后,将反应体系冷却至室温。反应液倒入1000毫升热水中搅拌、洗涤、抽滤。重复该操作3次,烘干后得到棕色固体粗产物。将上述粗产物烘干后,用二氯甲烷柱层析,得到10.2克淡黄色固体化合物1-1。产率:96.1%。1h nmr(cdcl3):δ7.24(d,

ꢀ‑

arh-,2h),6.78(d,-arh-,2h),4.61(s,-oh,1h),2.08(br,-ch-,3h),1.88(-ch

2-,6h),1.76 (-ch

2-,6h).hrms:228.1.

[0047]

合成1-2:向250毫升三口烧瓶中加入氢化钠(2.1克,0.0526摩尔),无水二甲基亚砜40 毫升。室温搅拌下,将含有化合物1(10克,0.0438摩尔)的40毫升无水二甲基亚砜溶液缓慢滴加入体系中,控制滴加速度。滴加完成后,将反应体系升温至60℃反应1h。观察反应体系无气体产生后,将体系冷却至室温。向体系中加入1,2-二溴四氟乙烷(22.88克,0.0876摩尔),将反应体系升温至60℃反应5h,tlc监测。待反应结束后,将反应液冷却至室温,将反应液缓慢倒入200毫升冰水中,充分搅拌30min。将上述水溶液用二氯甲烷萃取(60毫升

×

3),洗涤、无水硫酸钠干燥。合并浓缩有机相,减压除去溶剂得到棕色油状粗产物。油状粗产物用石油醚柱层析,得到7.9克白色固体1-2。产率:44.2%。1h nmr(cdcl3):δ7.24(d,-arh-, 2h),6.78(d,-arh-,2h),2.08(br,-ch-,3h),1.88(-ch

2-,6h),1.76(-ch

2-,6h).hrms:407.3.

[0048]

合成1-3:向250毫升三口烧瓶中加入上述化合物2(7.5克,0.0184摩尔)、碳酸氢钠(3.4 克,0.0405摩尔)、连二亚硫酸钠(6.407克,0.0368摩尔),向混合物中加入100毫升乙腈和 50毫升水。氮气保护下,将体系温度升高至60℃保持1h。观察反应现象,待反应物全溶解后,将反应温度升高至85℃回流反应6h,tlc监测。待反应结束后,将反应液冷却至室温,向反应液最后中加入50毫升乙酸乙酯,充分搅拌30min。分离有机相,水相用乙酸乙酯萃取 (30毫升

×

3),洗涤、无水硫酸钠干燥。合并浓缩有机相,减压除去溶剂得到白色蜡状粗产物。蜡状粗产物用二氯甲烷/丙酮(1/3)柱层析,得到6.6克白色蜡状固体1-3。产率:86.6%。1h nmr (cdcl3):δ7.24(d,-arh-,2h),6.78(d,-arh-,2h),2.08(br,-ch-,3h),1.88(-ch

2-,6h),1.76 (-ch

2-,6h).hrms:414.6.

[0049]

合成1-4:向100毫升三口烧瓶中加入上述化合物3(6.6克,0.0159摩尔)、磷酸氢二钠(1.42 克,0.01摩尔)、二水钨酸钠(3.3克,0.01摩尔),向混合物中加入30毫升乙腈和15毫升水。氮气保护下,向体系中缓慢加入5毫升过氧化氢溶液,滴加过程中反应体系逐渐溶解,体系伴随明显的颜色变化。将体系在室温下保持1h后,将反应温度升高至60℃反应24h,tlc 监测。待反应结束后,将反应液冷却至室温,向反应液最后中加入30毫升乙酸乙酯,充分搅拌30min。分离有机相,水相用乙酸乙酯萃取(20毫升

×

3),洗涤、无水硫酸钠干燥。合并浓缩有机相,减压除去溶剂得到白色固体粗产物。白色固体粗产物用二氯甲烷/丙酮(1/2)柱层析,得到6.4克白色固体粉末1-4。产率:93.5%。1h nmr(cdcl3):δ7.24(d,-arh-,2h),6.78(d,

ꢀ‑

arh-,2h),2.08(br,-ch-,3h),1.88(-ch

2-,6h),1.76(-ch

2-,6h).hrms:430.4.

[0050]

合成目标光致产酸剂i-1-sul:向100毫升三口烧瓶中加入上述化合物4(2克,0.0046摩尔)、三苯基溴化硫鎓盐(1.58克,0.0046摩尔),向混合物中加入30毫升乙腈和30毫升水。氮气保护下,将体系在室温下保持1h后,将反应温度升高至50℃反应24h,tlc监测。待反应结束后,将反应液冷却至室温,加入二氯甲烷,充分搅拌30min,分离有机相,水相用二氯甲烷萃取(20毫升

×

3),洗涤、无水硫酸钠干燥。合并浓缩有机相,减压除去溶剂得到白

色固体粗产物。白色固体粗产物用二氯甲烷/甲醇(6/1)柱层析,得到1.3克白色晶体,即目标生酸剂i-1。产率:42.2%。1h nmr(cd3cn):δ7.6-7.9(m,-arh-,15h),7.24(d,-arh-,2h),6.78 (d,-arh-,2h),2.08(br,-ch-,3h),1.88(-ch

2-,6h),1.76(-ch

2-,6h).hrms:670.6.

[0051]

实施例2

[0052]

本实施例提供了阳离子为三苯基硫鎓盐的光致产酸剂i-6-sul及其合成方法。该光致产酸剂的合成方法的反应路线如下:

[0053][0054]

其具体包括以下步骤:

[0055]

合成2-1:向250毫升三口烧瓶中加入化合物1-金刚烷醇(10克,0.0657摩尔)、2,3,5,6 四氟苯酚(10.9克,0.0657摩尔),二氯甲烷100毫升。氮气保护下,加入甲磺酸(5.8毫升,0.0657 摩尔),搅拌下向体系中加入含有7毫升乙酸的二氯甲烷溶液35毫升,滴加时间控制在20min。完成后,室温搅拌48h。待反应结束后,调节反应液至中性。将反应液倒入400毫升水中搅拌、洗涤、分液,无水硫酸钠干燥。浓缩有机相,减压除去溶剂得到白色液态粗产物。经二氯甲烷柱层析后得到9.98克无色油状液体2-1。产率:50.6%。hrms:300.7.

[0056]

合成2-1~i-6-sul:采用与上述实施1同样的制备方法制备。

[0057]

其中,2-2反应中的缚酸剂可以由碳酸铯代替,其他条件均不变。

[0058]

本实施例目标分子i-6-sul的产率为40.6%。hrms(m/z):742.6.

[0059]

实施例3

[0060]

该实施例提供了一种阳离子是二苯基碘鎓盐的光致产酸剂i-1-iod及其合成方法。该光致产酸剂的目标分子如下:

[0061][0062]

与实施例1相似,将目标光生酸剂中的阳离子硫鎓盐替换为碘鎓盐,其余合成步骤不变。本实施例目标分子ⅳ的产率为60.1%。1h nmr(cd3cn):δ7.6-7.9(m,-arh-,10h),7.24

(d,

ꢀ‑

arh-,2h),6.78(d,-arh-,2h),2.08(br,-ch-,3h),1.88(-ch

2-,6h),1.76(-ch

2-,6h).hrms: 688.4.

[0063]

实施例4

[0064]

该实施例提供了一种阳离子是二苯基碘鎓盐的光致产酸剂i-6-iod及其合成方法。该光致产酸剂的目标分子如下:

[0065][0066]

与实施例2相似,将目标光生酸剂中的阳离子硫鎓盐替换为碘鎓盐,其余合成步骤不变。本实施例目标分子i-6-iod的产率为47.4%。hrms:760.3.

[0067]

实施例相关性质测试

[0068]

本发明所述的鎓盐类光致生酸剂生酸性能测试,利用实施例1和实施例3的光产酸剂,利用罗丹明b为酸指示剂,光照下可以迅速生酸,罗丹明b开环,555nm处的吸光度上升,具体见图1和图2。

[0069]

本发明中,所述鎓盐类光生酸剂应用于形成光刻胶浮雕图像,实验步骤如下:

[0070]

基底的预处理

[0071]

一般是将硅片或者是玻璃片在85℃的硫酸/过氧化氢溶液中浸泡一个小时,然后浸入体积比为的水、盐酸和双氧水的80℃水溶液中清除基片表面氧化层,再浸入体积比的水、氨水和双氧水的60℃水溶液中进行羟基化反应。将羟基化反应的基片放入硅烷偶联剂中处理,室温下组装,超声清洗后干燥,可得到沉积于基底上的硅氧烷有机单层。

[0072]

具体流程

[0073]

1.配制光刻胶溶液。在载玻片或硅片上涂布薄膜;

[0074]

2.在热台上加热烘干去除溶剂,见表1;

[0075]

3.以显影剂除边;

[0076]

4.以光源照射光刻胶薄膜,见表2;

[0077]

5.清洗和干燥显影后的薄膜(薄膜厚度和旋涂速度关系见图3),并对显影效果进行评估。

[0078]

表1不同厚度的相应前烘干时间

[0079]

厚度(microns)前烘干燥时间(minutes)@95℃0.5-213-536-155-816-2510-1526-40≥15

[0080]

表2不同厚度的相应曝光时间

[0081]

厚度(microns)曝光能量(mj/cm2)

0.5-260-803-590-1006-15120-14016-25150-16026-40160-180

[0082]

表3不同厚度的相应热催化时间

[0083]

厚度(microns)热催化时间(minutes)@95℃0.5-260-803-590-1006-15120-14016-25150-16026-40160-180

[0084]

实施例1的光刻感度实验设计

[0085]

本发明的光刻胶通过混合以下组分制备,各组分用量基于光刻胶组合物总重量按重量光刻胶组分百分数表示:

[0086]

光刻胶组分用量(wt%)

[0087]

树脂黏合剂99%

[0088]

光生酸剂1%

[0089]

光生酸剂为上述生酸剂中的一种或者生酸剂组合物。树脂黏合剂选为对羟基苯乙烯-马来酸酐共聚物,结构如下:

[0090][0091]

其中:mw=7,700、mw/mn=1.62.

[0092]

具体步骤:将配好的光刻胶使用匀胶机涂膜之后,在热台上加热,温度控制在100℃左右,覆上掩膜之后,使用波长为248nm(光强约80mw.cm-2

)的光源曝光25s,再在100℃的热台上加热,然后在显影液四甲基氢氧化铵中显影,得到光刻图案,然后再将其用蒸馏水清洗,干燥。通过曝光尺的曝光级数评价光刻效果。如图4中所示,制备的光致产酸剂在特定条件下的感度在6~8格,说明了其在光刻胶配方应用中具有一定的感度。同时也证明该光致产酸剂在正性光刻胶的应用上具有较大的潜力。

[0093]

上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1