生物基超支化聚合物环氧树脂及其制备方法

1.本发明涉及高性能高分子树脂技术领域,特别涉及一种生物基超支化聚合物环氧树脂及其制备方法。

背景技术:

2.环氧树脂具有强度高、耐溶剂性好、耐水和耐腐蚀、绝缘性好等优点,因此环氧树脂被广泛使用。由于环氧树脂的不可逆交联网络使得其降解回收非常困难,大多采用焚烧或填埋的方式,不仅浪费资源,也污染了环境。因此,设计高性能可绿色回收环氧树脂具有重要意义。

3.基于动态共价键构筑的环氧树脂在外界刺激下发生交联网络结构重排,从而赋予其自修复和可重复加工等特性,为环氧树脂及其复合材料的绿色回收提供了有效的途径。自2011年leible基于环氧树脂/酸酐动态交换网络提出vitrimer概念后,研究者们构建了基于β-羟基酯交换、d-a反应、二硫交换和动态亚胺键交换等多种环氧树脂体系,实现了环氧树脂的自修复和可重塑加工。但含动态共价键的环氧树脂自修复性能与机械强度互相矛盾,动态共价键的引入降低了环氧树脂的交联密度、强度和模量。目前已报道含动态共价键的环氧树脂通常不具备较强的热学性能和力学性能,因此设计一种高性能的可重复加工环氧树脂是十分必要的。此外,目前环氧树脂的化学降解过程中需要使用大量有机溶剂,其降解产物中只有部分产物能够再次利用,易造成二次环境污染。

4.超支化聚合物具有高度支化的结构、分子形状近似球形、外表面含有大量可供改性的活性端基、内部具有独特的微孔结构等特点。与线形聚合物相比,其表现出分子链缠结少、不易结晶、粘度低、溶解性好及较高的化学反应活性,可通过端基改性获得更多的功能性材料。这些优异的特性使得超支化聚合物在聚合物共混改性、涂料、药物释放、自组装膜等许多方面显示出了广泛的应用前景。超支化聚合物增韧环氧树脂一直是近年来的研究热点,超支化聚合物独特的结构和性能使其作为环氧树脂的增韧剂具有与线性聚合物显著不同的改性效果。利用生物基超支化环氧树脂动态交联环氧树脂有望解决高性能环氧树脂回收困难的问题。

技术实现要素:

5.本发明所要解决的一个技术问题是克服现有技术的不足,提供一种基于动态共价键构筑的生物基超支化聚合物环氧树脂。

6.本发明所要解决的另一个技术问题是提供上述生物基超支化聚合物环氧树脂的制备方法。

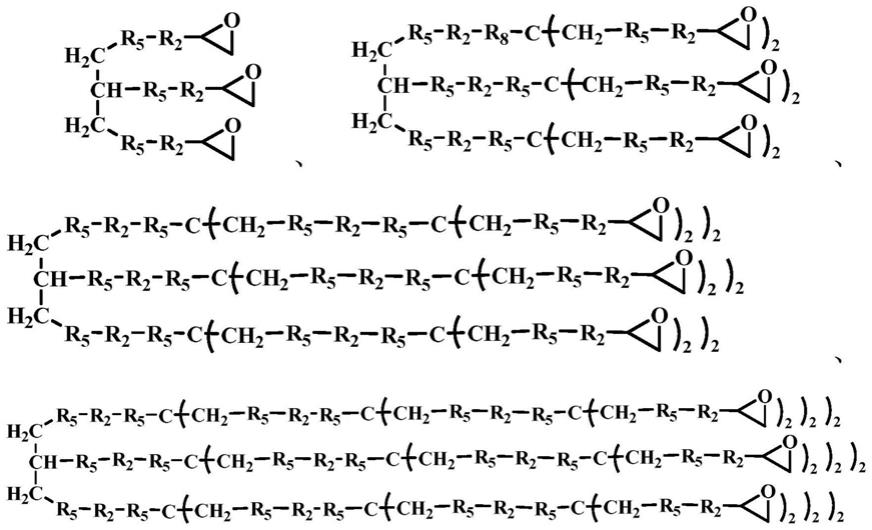

7.为解决上述第一个技术问题,本发明提供的生物基超支化聚合物环氧树脂由阿魏酸超支化环氧树脂和柠檬酸超支化聚酯通过动态交联制备得到,所述阿魏酸超支化环氧树脂为包括但不限于如下结构的化合物:

8.(1)(1)

[0009][0010]

其中其中

[0011]

(2)(2)

[0012]

其中

[0013]

(3)(3)

[0014]

所述柠檬酸超支化聚酯具有如下的结构:

[0015][0016]

其中

[0017]

为解决上述第二个技术问题,本发明提供的生物基超支化聚合物环氧树脂通过以下方法制备方法得到:

[0018]

(1)将阿魏酸、环氧氯丙烷混合均匀后在80~120℃下搅拌反应1~4h,再加入10wt%-40wt%氢氧化钠水溶液于20~40℃继续反应1~6h,反应结束后过滤、水洗、分液、减压蒸馏得到线性阿魏酸环氧树脂fep。

[0019]

(2)将fep、三元羟基化合物和离子液体在60~140℃下搅拌反应1~12h,获得阿魏酸超支化环氧树脂fehbp。

[0020]

(3)将柠檬酸、酸酐在100~160℃下搅拌反应1~6h,获得柠檬酸超支化聚酯chbp。

[0021]

(4)将fep、fehbp和chbp混合搅拌均匀后倒入模具中,在80℃-120℃下固化4~8h得到全生物基环氧树脂。

[0022]

将全生物基环氧树脂在10%~40%氢氧化钠水溶液中60℃~100℃加热降解30~60min,再用0.5mol/l~2mol/l的有机酸将降解液的ph值调至中性(ph=7),然后将水层和有机层分别进行减压蒸馏得到闭环回收阿魏酸(r-fa)和闭环回收柠檬酸超支化聚酯(r-chbp)。所述的有机酸为盐酸、甲酸、磷酸、草酸中的一种或两种以上。所述的全生物基环氧树脂、氢氧化钠和有机酸的摩尔比为1:(0.55-0.65):(0.50-0.60)。

[0023]

将r-fa、环氧氯丙烷混合均匀后在80~120℃下搅拌反应1~4h,再加入10wt%~40wt%氢氧化钠水溶液20~40℃继续反应1~6h,反应结束后过滤、水洗、分液、减压蒸馏得到线性阿魏酸环氧树脂fep。所述r-fa、环氧氯丙烷和氢氧化钠的摩尔比为1.0:(10.0~20.0):(2.0~4.0)。

[0024]

将r-fep、三元羟基化合物和离子液体在60-140℃下搅拌反应1-6h,获得阿魏酸超支化环氧树脂fehbp。所述的fep、三元羟基化合物和离子液体的摩尔比为1:0.33:(0.005~0.01),所述的三元羟基化合物为三羟甲基丙烷、三羟乙基异氰尿酸酯、丙三醇中的一种或两种以上,所述的离子液体为三丁基甲基铵双(三氟甲烷磺酰)亚胺盐,n-甲氧基乙基-n-甲基二乙基铵四氟硼酸盐,四丁基铵六氟磷酸盐中的一种或两种以上。

[0025]

(6)将r-fep、r-fehbp和r-chbp混合搅拌均匀后倒入模具中,在80℃~120℃下固化4~8h得到闭环回收的全生物基环氧树脂。所述的r-fep、r-fehbp和r-chbp的摩尔比为1.0:(1.0~1.5):(1.0~5.0)。

[0026]

将全生物基环氧树脂破碎后在80℃~160℃和2~10mpa下热压30~60min得到重复加工的全生物基环氧树脂。本发明所制备的含动态共价键的阿魏酸超支化聚合物具有低粘度、增强增韧和降解等优点,利用其制备的环氧树脂可以形成含有大量β-羟基酯的动态交联网络,在具有高强度、高韧性的同时还获得了可重复加工能力和闭环回收降解性能。

[0027]

优选地,所述阿魏酸、环氧氯丙烷和氢氧化钠的摩尔比为1.0:(10.0~20.0):(2.0~4.0)。

[0028]

优选地,所述的fep、三元羟基化合物和离子液体的摩尔比为1:0.33:(0.005~0.01),所述的三元羟基化合物为三羟甲基丙烷、三羟乙基异氰尿酸酯、丙三醇中的一种或两种以上,

[0029]

优选地,所述的离子液体为三丁基甲基铵双(三氟甲烷磺酰)亚胺盐,n-甲氧基乙基-n-甲基二乙基铵四氟硼酸盐,四丁基铵六氟磷酸盐中的一种或两种以上。

[0030]

优选地,所述的酸酐为衣康酸酐、苯酐中的一种或两种以上,所述柠檬酸和酸酐的摩尔比为(2.0~80.0):1.0

[0031]

所述的fep、fehbp和chbp的摩尔比为1:(0.003~0.009):(0.04~0.05)。

[0032]

本发明的技术方案与现有技术相比具有如下优点和有益效果:

[0033]

1、本发明制备的阿魏酸超支化环氧树脂和柠檬酸超支化聚酯可在动态交联环氧树脂时在交联网络结构中形成大量界面共价键,赋予环氧树脂可重复加工的功能。

[0034]

2、本发明制备的阿魏酸超支化聚合物和柠檬酸超支化聚酯动态交联的环氧树脂可在氢氧化钠水溶液作用下可控降解为阿魏酸和柠檬酸超支化聚酯,降解产物阿魏酸和柠檬酸超支化聚酯可重新制备全生物基环氧树脂,实现环氧树脂的绿色闭环回收。

[0035]

3、本发明制备的阿魏酸超支化聚合物和柠檬酸超支化聚酯可以显著提高生物基环氧树脂的力学性能、耐热性能、耐溶剂性能、耐水解性能、抗蠕变性能和防腐蚀性能,可替代传统石油基环氧树脂,本发明的阿魏酸超支化聚合物制备工艺简单,原料成本低,适于工业化生产。

[0036]

4、本发明的阿魏酸超支化聚合物对全生物基环氧树脂具有显著降低粘度和固化收缩率,可望应用于电子封装、绝缘材料和印刷电路板等电子电器领域。

具体实施方式

[0037]

下面将结合具体的实施例对本发明进行详细说明,但本发明的保护范围不限于这些实施例,凡根据本发明技术方案的原理实质所做的等效变化或修饰,都应涵盖于本发明的保护范围内。

[0038]

实施例1

[0039]

将194.0g阿魏酸(fa)、1295.0g环氧氯丙烷(ech)混合均匀,在80℃下搅拌反应4h后加入300.0g40wt.%的氢氧化钠水溶液于30℃继续反应2h。反应结束后过滤、水洗、分液,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得线性阿魏酸环氧树脂(fep),产率86.6%左右,环氧值为0.53mol/100g。

[0040]

将300.0gfep和43.7g三羟甲基丙烷在110℃下搅拌反应6h,得到阿魏酸超支化化环氧树脂fehbp,gpc测试其数均分子量为4887g/mol,环氧值为0.29mol/100g。

[0041]

将153.6g柠檬酸和11.2衣康酸酐在100℃下搅拌反应6h,得到柠檬酸基超支化化环氧树脂chbp,gpc测试其数均分子量为1504g/mol,酸值为671mgkoh/g。

[0042]

将300.0gfep、30.0gfehbp和205.3gchbp混合后均匀后倒入硅橡胶模具中,在100℃下固化4h得到全生物基环氧树脂。

[0043]

将100.0g全生物基环氧树脂在200ml 30.0wt.%氢氧化钠水溶液中80℃加热降解40min,再用约500ml 3mol/l的盐酸将降解液的ph值调至中性(ph=7)后过滤,所得固体物在80℃下干燥12h得到闭环回收阿魏酸(r-fa),滤液减压蒸馏用乙醇提取后得到闭环回收柠檬酸超支化聚酯(r-chbp)。

[0044]

将194.0g r-fa、1295.0g ech、1.94g tbab混合均匀,在80℃下搅拌反应4h后加入300.0g40wt.%的氢氧化钠水溶液继续反应2h。反应结束后过滤、水洗,有机层用无水硫酸

钠进行干燥后减压蒸馏除去环氧氯丙烷后得闭环回收线性阿魏酸环氧树脂(r-fep),产率85.9%,环氧值为0.53mol/100g。

[0045]

将300.0g r-fep、43.7g三羟甲基丙烷(tmp)在110℃下搅拌反应6h,得到闭环回收阿魏酸超支化化环氧树脂r-fehbp,测试其数均分子量为4858g/mol,环氧值为0.28mol/100g。

[0046]

将300.0g r-fep、30.0g r-fehbp和205.3g r-chbp在120℃下加热搅拌混合后均匀后倒入模具中,在100℃下固化4h得到闭环回收全生物基环氧树脂。

[0047]

将全生物基环氧树脂破碎后在120℃和5mpa下热压30min得到重复加工的全生物基环氧树脂。

[0048]

实施例2

[0049]

将194.0g阿魏酸(fa)、1104.0g环氧氯丙烷(ech)混合均匀,在100℃下搅拌反应3h后,降至室温并加入320.0g30wt.%的氢氧化钠水溶液继续反应3h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得线性阿魏酸环氧树脂(fep),产率84.6%左右,环氧值为0.52mol/100g。

[0050]

将300.0gfep和81.2g三羟乙基异氰尿酸酯在120℃下搅拌反应4h,获得阿魏酸超支化化环氧树脂fehbp,gpc测试其数均分子量为5458g/mol,环氧值为0.20mol/100g。

[0051]

将499.2g柠檬酸和11.2g衣康酸酐在120℃加热混合均匀6h,得到柠檬酸基超支化化环氧树脂chbp,gpc测试其数均分子量为4672g/mol,酸值为648mgkoh/g。

[0052]

将300.0gfep、30.0gfehbp和207.2gchbp混合后均匀后倒入模具中,在120℃下固化3h得到全生物基环氧树脂。

[0053]

将100.0g全生物基环氧树脂在200ml 30.0wt.%氢氧化钠水溶液中80℃加热降解40min,再用约500ml 3mol/l的盐酸将降解液的ph值调至中性(ph=7)后过滤,所得固体物在80℃下干燥12h得到闭环回收阿魏酸(r-fa),滤液减压蒸馏用乙醇提取后得到闭环回收柠檬酸超支化聚酯(r-chbp)。

[0054]

将197.0g r-fa、1104.0g ech、1.552g tbab混合均匀,在100℃下搅拌反应3h后加入320.0g30wt.%的氢氧化钠水溶液继续反应3h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得闭环回收线性阿魏酸环氧树脂(r-fep),产率84.9%,环氧值为0.51mol/100g。

[0055]

将300.0g r-fep、81.2g三羟乙基异氰尿酸酯在120℃下搅拌反应4h,获得闭环回收阿魏酸超支化化环氧树脂r-fehbp,测试其数均分子量为5387g/mol,环氧值为0.15mol/100g。

[0056]

将300.0g r-fep、30.0g r-fehbp和207.2g r-chbp混合后均匀后倒入模具中,在120℃下固化3h得到闭环回收全生物基环氧树脂。

[0057]

将全生物基环氧树脂破碎后在140℃和5mpa下热压20min得到重复加工的全生物基环氧树脂。

[0058]

实施例3

[0059]

将194.0g阿魏酸(fa)、1472.0g环氧氯丙烷(ech)混合均匀,在80℃下搅拌反应4h后,降至室温并加入600.0g20wt.%的氢氧化钠水溶液继续反应4h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得线性阿魏酸环氧树脂

(fep),产率82.1%,环氧值为0.54mol/100g。

[0060]

将300.0gfep、30.0g丙三醇在120℃下搅拌反应4h,获得柠檬酸基超支化化环氧树脂chbp,gpc测试其数均分子量为5799g/mol,环氧值为0.19mol/100g。

[0061]

将384g柠檬酸和112g衣康酸酐在120℃加热混合均匀6h,得到柠檬酸基超支化化环氧树脂chbp,gpc测试其数均分子量为458g/mol,酸值为735mgkoh/g。

[0062]

将300.0gfep、30.0gfehbp和202.3gchbp混合后均匀后倒入模具中,在140℃下固化2h得到全生物基环氧树脂。

[0063]

将100.0g全生物基环氧树脂在200ml 30.0wt.%氢氧化钠水溶液中90℃加热降解20min,再用500ml 1mol/l的磷酸将降解液的ph值调至中性(ph=7)后过滤,固体物80℃干燥12h得到闭环回收阿魏酸(r-fa),滤液减压蒸馏后用乙醇提取得到闭环回收柠檬酸超支化聚酯(r-chbp)。

[0064]

将194.0g r-fa、1472.0g ech、2.328g tbab混合均匀,在80℃下搅拌反应4h后加入600.0g20wt.%的氢氧化钠水溶液继续反应4h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得到闭环回收线性阿魏酸环氧树脂(r-fep),产率82.3%左右,环氧值为0.53mol/100g。

[0065]

将300.0g r-fep、30.0g丙三醇在120℃下搅拌反应4h,获得闭环回收阿魏酸超支化化环氧树脂r-fehbp,测试其数均分子量为5759g/mol,环氧值为0.19mol/100g。

[0066]

将300.0g r-fep、30.0g r-fehbp和202.3g r-chbp在120℃下加热搅拌混合后均匀后倒入模具中,在140℃下固化4h得到闭环回收全生物基环氧树脂。

[0067]

将全生物基环氧树脂破碎后在100℃和10mpa下热压30min得到重复加工的全生物基环氧树脂。

[0068]

实施例4

[0069]

将194.0g阿魏酸(fa)、1295.0g环氧氯丙烷(ech)混合均匀,在120℃下搅拌反应2h后,降至室温并加入300.0g40wt.%的氢氧化钠水溶液继续反应2h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得线性阿魏酸环氧树脂(fep),产率81.6%左右,环氧值为0.51mol/100g。

[0070]

将300gfep、81.2g三羟乙基异氰尿酸酯在140℃下搅拌反应4h,获得阿魏酸超支化化环氧树脂fehbp,gpc测试其数均分子量为6158g/mol,环氧值为0.13mol/100g。

[0071]

将153.6g柠檬酸和10.0g丁二酸酐在120℃加热混合均匀6h,得到柠檬酸基超支化化环氧树脂chbp,gpc测试其数均分子量为1492g/mol,酸值为677mgkoh/g。

[0072]

将300.0gfep、30.0gfehbp和197.8gchbp混合后均匀后倒入模具中,在160℃下固化1h得到全生物基环氧树脂。

[0073]

将100.0g全生物基环氧树脂在200ml 30.0%氢氧化钠水溶液中90℃加热降解20min,再用500ml 3mol/l的甲酸将降解液的ph值调至中性(ph=7)后过滤,固体物80℃干燥12h得到闭环回收阿魏酸(r-fa),滤液减压蒸馏后用乙醇提取后得到闭环回收柠檬酸超支化聚酯(r-chbp)。

[0074]

将194.0g r-fa、1295.0g ech、1.97g teba混合均匀,在120℃下搅拌反应2h后加入300.0g40wt.%的氢氧化钠水溶液继续反应2h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得闭环回收线性阿魏酸环氧树脂(r-fep),产

率80.9%,环氧值为0.51mol/100g。

[0075]

将300.0g r-fep、81.2g三羟乙基异氰尿酸酯在140℃下搅拌反应3h,获得闭环回收阿魏酸超支化化环氧树脂r-fehbp,gpc测试其数均分子量为5912g/mol,环氧值为0.13mol/100g。

[0076]

将300.0g r-fep、30.0g r-fehbp197.8g r-chbp混合后均匀后倒入模具中,在160℃下固化1h得到闭环回收全生物基环氧树脂。

[0077]

将全生物基环氧树脂破碎后在120℃和5mpa下热压30min得到重复加工的全生物基环氧树脂。

[0078]

实施例5

[0079]

将194.0g阿魏酸(fa)、1295.0g环氧氯丙烷(ech)混合均匀,在120℃下搅拌反应2h后,降至室温并加入300.0g40wt.%的氢氧化钠水溶液继续反应2h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得线性阿魏酸环氧树脂(fep),产率82.6%左右,环氧值为0.54mol/100g。

[0080]

将300.0g r-fep、81.2g三羟乙基异氰尿酸酯在140℃下搅拌反应3h,获得阿魏酸超支化化环氧树脂fehbp,gpc测试其数均分子量为4987g/mol,环氧值为0.29mol/100g。

[0081]

将499.2g柠檬酸和10.0丁二酸酐在120℃加热混合均匀6h,得到柠檬酸基超支化化环氧树脂chbp,gpc测试其数均分子量为1478g/mol,酸值为648mgkoh/g。

[0082]

将300.0gfep、30.0gfehbp和172.7gchbp混合后均匀后倒入模具中,在100℃下固化4h得到全生物基环氧树脂。

[0083]

将100.0g全生物基环氧树脂在200ml 30.0%氢氧化钠水溶液中80℃加热降解60min,再用500g 3mol/l的盐酸将降解液的ph值调至中性(ph=7)后过滤,固体物80℃干燥12h得到闭环回收阿魏酸(r-fa),滤液减压蒸馏后用乙醇提取后得到闭环回收柠檬酸超支化聚酯(r-chbp)。

[0084]

将197.0g r-fa、1295.0g ech、1.97g十二烷基三甲基氯化铵混合均匀,在120℃下搅拌反应2h后加入300.0g40wt.%的氢氧化钠水溶液继续反应2h。反应结束后过滤、水洗,有机层用无水硫酸钠进行干燥后减压蒸馏除去环氧氯丙烷后得闭环回收线性阿魏酸环氧树脂(r-fep),产率82.9%,环氧值为0.54mol/100g。

[0085]

将306.0g r-fep、36.9g三羟乙基异氰尿酸酯在140℃下搅拌反应3h,获得闭环回收阿魏酸超支化化环氧树脂r-fehbp,测试其数均分子量为4967g/mol,环氧值为0.15mol/100g。

[0086]

将300.0g r-fep、30.0g r-fehbp和172.7g r-chbp混合后均匀后倒入模具中,在100℃下固化4h得到闭环回收全生物基环氧树脂。

[0087]

将全生物基环氧树脂破碎后在120℃和5mpa下热压30min得到不同重复加工次数的全生物基环氧树脂。

[0088]

实施例6

[0089]

将300.0g双酚a型环氧树脂和117.5g柠檬酸和4.17g1,8-二氮杂双环[5.4.0]十一碳-7-烯混合后均匀后倒入模具中,在100℃下固化4h。

[0090]

上述固化得到的环氧树脂在200ml 30.0%氢氧化钠水溶液中80℃加热60min中降解率在12.6%。

[0091]

将上述固化得到的环氧树脂破碎后在120℃和5mpa下热压30min得到不同重复加工次数的环氧树脂。

[0092]

将本具体实施方式部分的实施例1~6得到的环氧树脂固化后25℃放置24h后拉伸性能根据astm 3039测定,无缺口冲击强度根据astm d256测定,材料的断裂韧性根据astm d5045测定,玻璃化转变温度根据测定astm_d2863,松弛时间采用dma q800的拉伸模式进行测试,样品在140℃时保持1.5%拉伸形变,应力松弛到1/e时记为该样品在140℃时的松弛时间。

[0093]

各实施例中所得环氧树脂的性能指标见表1、表2和表3。

[0094]

表1实施例1~6所得全生物基环氧树脂的性能

[0095]

性能实施例1实施例2实施例3实施例4实施例5实施例6拉伸强度,mpa1281387512712941冲击强度,kj/m224.532.412.727.946.87.3玻璃化转变温度,℃941138110512448抗蠕变温度1031248311713647140℃的松弛时间,s474510131192623

[0096]

表2实施例1~5所得闭环回收全生物基环氧树脂的性能

[0097][0098][0099]

表3实施例1~6所得重复加工所得环氧树脂的性能

[0100]

[0101][0102]

从上表1、2和3可知,本发明所得的全生物基环氧树脂具有优异的力学性能、玻璃化转变温度和抗蠕变温度,有望取代传统石油基环氧树脂应用在胶黏剂、碳纤维复合材料和耐高温风电绝缘材料等领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1