对硝基苯甲醚高盐废水资源化处理系统的制作方法

1.本实用新型涉及化工废水处理技术领域,特别涉及一种对硝基苯甲醚高盐废水资源化处理系统。

背景技术:

2.对硝基苯甲醚在反应过程中生成氯化钠和对硝基苯酚钠,对硝基苯酚钠在盐水中的溶解度较纯水中低,醚化反应后物料压至水洗釜加水洗料,水洗釜中废水从底部排放至方形敞口冷却槽中,自然冷却降温后,对硝基苯酚钠溶解度降低而析出至冷却槽底部,冷却槽上方清液压制板框过滤器过滤。冷却槽底部沉降的对硝基苯酚钠要定期人工清理,劳动强度大,工作效率低,且冷却槽敞口放置,现场工作环境较差,影响职工身心健康,污染环境,不符合绿色工厂的建设要求。经板框过滤后的清液至废水罐后用泵输送到大孔树脂吸附塔中吸附水中残余的有机物对硝基苯酚钠。树脂吸附塔吸附后的废水进入mvr蒸发浓缩装置进行处理,树脂吸附塔用液碱脱附再循环使用。因冷却槽自然静置降温,造成废水中对硝基苯酚钠含量高,树脂吸附塔负荷较大易饱和,树脂吸附塔频繁脱附造成废水处理成本高,废水处理周期长效率低,且加速设备的损失和老化,不利于正常生产的维护。

技术实现要素:

3.有鉴于此,针对上述不足,有必要提出一种对硝基苯甲醚高盐废水资源化处理系统。

4.一种对硝基苯甲醚高盐废水资源化处理系统,包括水洗釜、第二原水罐、强制冷却装置、中间罐、板框过滤机、树脂吸附塔,所述水洗釜的出口与第二原水罐的入口连接,所述第二原水罐的出口与强制冷却装置的入口连接,所述强制冷却装置的出口与中间罐的入口连接,所述中间罐的出口与板框过滤机的入口连接,所述板框过滤机的滤液出口与树脂吸附塔的入口连接。

5.优选的,所述对硝基苯甲醚高盐废水资源化处理系统还包括mvr蒸发浓缩装置、第一原水罐,所述树脂吸附塔的出口与mvr蒸发浓缩装置的入口连接,所述第一原水罐的出口与mvr蒸发浓缩装置的入口连接,所述水洗釜的出口与第一原水罐的入口连接,所述mvr蒸发浓缩装置的母液出口与第二原水罐连接。

6.优选的,所述对硝基苯甲醚高盐废水资源化处理系统还包括离心机,所述mvr蒸发浓缩装置的浓缩液出口与离心机的入口连接。

7.优选的,所述强制冷却装置为强制换热器。

8.优选的,所述强制换热器为两个,两个强制换热器串联在第二原水罐与中间罐之间,两个强制换热器通过中间管连接,所述中间管与水平面之间的角度不小于30

°

。

9.优选的,所述水洗釜用于将高盐废水输出至第一原水罐、第二原水罐,所述第一原水罐用于为mvr蒸发浓缩装置提供高盐废水,所述mvr蒸发浓缩装置用于输出浓缩液和母液。

10.优选的,所述第二原水罐还用于将母液与高盐废水按照1:3.75的体积比混合成预制混合液。

11.优选的,所述强制冷却装置用于析出高盐废水中的对硝基酚钠,所述强制冷却装置还用于析出预制混合液中的对硝基酚钠。

12.优选的,所述板框过滤机用于将滤液输出至树脂吸附塔,所述树脂吸附塔用于过滤对硝基酚钠。

13.优选的,所述离心机用于将对硝基酚钠与母液分离。

14.与现有技术相比,本实用新型的有益效果在于,通过一套强制冷却装置,降低对硝基酚钠在水中的溶解度,析出对硝基酚钠后过滤。采用两个强制换热器,与普通板式换热器或列管换热器相比:

15.(1)水洗釜出口废水温度约90℃,废水中对硝基酚钠含量8.53%;一级强制换热器用冷却水换热,出口温度40℃,废水中对硝基酚钠含量0.83%,下降90.3%;二级强制换热器用5℃冷冻淡水换热,出口温度约20℃,废水中对硝基酚钠含量0.3%,下降了96.5%。通过两级强制换热器降温冷却后,废水中对硝基酚钠绝大部分以晶体析出,树脂吸附塔负荷较减小,大大提高了树脂吸附塔的运行时间,减少树脂脱附次数,极大的提高了工作效率。

16.(2)强制换热器为密闭设备,改变以前用敞口冷却槽降温,人工清理对硝基酚钠的作业过程,将过去现场环境差,对硝基酚钠清理难的问题彻底解决,节约用工成本。

17.(3)普通板式换热器或列管换热器会使高盐废水中的对硝基酚钠结晶在换热片表面,造成换热效果下降,能耗增加,清洗非常麻烦。而两级强制换热器的两级循环泵采用轴流泵,它特点是扬程低、流量大、流速大于2m/s,在流体的强烈冲刷下高盐废水中的对硝基酚钠晶体不会附着在换热器列管表面,就不会结垢,确保换热效果。

附图说明

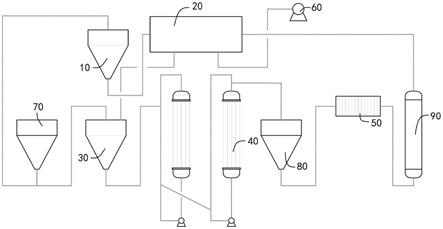

18.图1为所述对硝基苯甲醚高盐废水资源化处理系统的结构示意图。

19.图中:第一原水罐10、mvr蒸发浓缩装置20、第二原水罐30、强制冷却装置40、板框过滤机50、离心机60、水洗釜70、中间罐80、树脂吸附塔90。

具体实施方式

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.参见图1,本实用新型实施例提供了一种对硝基苯甲醚高盐废水资源化处理系统,包括水洗釜70、第二原水罐30、强制冷却装置40、中间罐80、板框过滤机50、树脂吸附塔90,水洗釜70的出口与第二原水罐30的入口连接,第二原水罐30的出口与强制冷却装置40的入口连接,强制冷却装置40的出口与中间罐80的入口连接,中间罐80的出口与板框过滤机50的入口连接,板框过滤机50的滤液出口与树脂吸附塔90的入口连接。

22.与现有技术相比,本实用新型的有益效果在于,通过一套强制冷却装置40,降低对硝基酚钠在水中的溶解度,析出对硝基酚钠后过滤。采用两个强制换热器,与普通板式换热

器或列管换热器相比:

23.(1)水洗釜70出口废水温度约90℃,废水中对硝基酚钠含量8.53%;一级强制换热器用冷却水换热,出口温度40℃,废水中对硝基酚钠含量0.83%,下降90.3%;二级强制换热器用5℃冷冻淡水换热,出口温度约20℃,废水中对硝基酚钠含量0.3%,下降了96.5%。通过两级强制换热器降温冷却后,废水中对硝基酚钠绝大部分以晶体析出,树脂吸附塔90负荷较减小,大大提高了树脂吸附塔90的运行时间,减少树脂脱附次数,极大的提高了工作效率。

24.(2)强制换热器为密闭设备,改变以前用敞口冷却槽降温,人工清理对硝基酚钠的作业过程,将过去现场环境差,对硝基酚钠清理难的问题彻底解决,节约用工成本。

25.(3)普通板式换热器或列管换热器会使高盐废水中的对硝基酚钠结晶在换热片表面,造成换热效果下降,能耗增加,清洗非常麻烦。而两级强制换热器的两级循环泵采用轴流泵,它特点是扬程低、流量大、流速大于2m/s,在流体的强烈冲刷下高盐废水中的对硝基酚钠晶体不会附着在换热器列管表面,就不会结垢,确保换热效果。

26.参见图1,进一步,对硝基苯甲醚高盐废水资源化处理系统还包括mvr蒸发浓缩装置20、第一原水罐10,树脂吸附塔90的出口与mvr蒸发浓缩装置20的入口连接,第一原水罐10的出口与mvr蒸发浓缩装置20的入口连接,水洗釜70的出口与第一原水罐10的入口连接,mvr蒸发浓缩装置20的母液出口与第二原水罐30连接。

27.对硝基苯甲醚生产中会产生高盐废水,主要含对硝基酚钠、氯化钠。常规的处理方式先将高盐废水经过冷却降温处理后,析出对硝基酚钠,通过板框过滤机50将析出的对硝基苯酚钠过滤出来,过滤后的滤液中酚钠含量达到饱和,此滤液送至mvr蒸发浓缩装置20,作为mvr原液,mvr原液蒸发浓缩至一定程度后将母液排出至强制冷却装置40冷却降温,此时对硝基苯酚钠与氯化钠会同时析出。而单独分离出氯化钠和对硝基苯酚钠难度较大,一般只能做危废处理,资源无法再利用,处理成本高。滤液再次进入mvr蒸发浓缩装置20蒸发浓缩,反复套用。对硝基酚钠在mvr原液中不断循环富集,导致沸点升高,蒸发量下降,能源消耗增大。

28.将mvr蒸发浓缩装置20输出的母液与第二原水罐30内的高盐废水按照体积比1:3.75混合,即使冷却至20℃也不会析出氯化钠,该混合液经强制冷却后,氯化钠刚好处于冷饱和状态无法析出,但对硝基酚钠以固体形式析出固体,经板框压滤机压滤后得到对硝基酚钠,避免mvr蒸发浓缩过程中因对硝基苯酚钠不断富集导致沸点上升,保证了设备平稳运行,降低了蒸发能耗;在第二原水罐30中将母液与高盐废水进行混合配制,配置后的混合液中氯化钠溶解度刚好达到冷饱和,不会在降温过程中析出,只有对硝基苯酚钠可以析出,解决了现有技术中,两者同步析出,难以分离的问题,有效的回收了对硝基苯酚钠。

29.参见图1,进一步,对硝基苯甲醚高盐废水资源化处理系统还包括离心机60,mvr蒸发浓缩装置20的浓缩液出口与离心机60的入口连接。

30.参见图1,进一步,强制冷却装置40为强制换热器。

31.参见图1,进一步,强制换热器为两个,两个强制换热器串联在第二原水罐30与中间罐80之间,两个强制换热器通过中间管连接,中间管与水平面之间的角度不小于30

°

。

32.中间管与水平面之间的角度不小于30

°

,这种倾斜的管道设计,预制混合液中的对硝基酚钠析出后,迅速被湍急的预制混合液液流冲走,而不会在管道内壁结晶,避免管道堵

塞,由于中间管不存在水平段,中间管内不存在滞留或返流的预制混合液,更进一步防止管道内析出对硝基酚钠,而堵塞中间管。

33.参见图1,进一步,水洗釜70用于将高盐废水输出至第一原水罐10、第二原水罐30,第一原水罐10用于为mvr蒸发浓缩装置20提供高盐废水,mvr蒸发浓缩装置20用于输出浓缩液和母液。

34.参见图1,进一步,第二原水罐30还用于将母液与高盐废水按照1:3.75的体积比混合成预制混合液。

35.参见图1,进一步,强制冷却装置40用于析出高盐废水中的对硝基酚钠,强制冷却装置40还用于析出预制混合液中的对硝基酚钠。

36.参见图1,进一步,板框过滤机50用于将滤液输出至树脂吸附塔90,树脂吸附塔90用于过滤对硝基酚钠。

37.参见图1,进一步,离心机60用于将对硝基酚钠与母液分离。

38.对硝基苯甲醚高盐废水资源化处理系统使用方法,包括如下步骤:

39.将水洗釜70的高盐废水一部分进入第一原水罐10,一部分进入第二原水罐30;

40.第一原水罐10的高盐废水输出至mvr蒸发浓缩装置20;

41.mvr蒸发浓缩装置20产生浓缩液、母液,将mvr蒸发浓缩装置20输出浓缩液至离心机60,以回收mvr蒸发浓缩装置20输出的浓缩液中的对硝基酚钠;

42.将mvr蒸发浓缩装置20输出母液至第二原水罐30,mvr蒸发浓缩装置20输出的母液与第二原水罐30中的高盐废水以1:3.75的体积比混合,形成预制混合液;

43.将预制混合液输出至强制冷却装置40,以使预制混合液中的对硝基酚钠析出;

44.将强制冷却装置40中析出对硝基酚钠的预制混合液以及析出的对硝基酚钠输出至中间罐80后再输出至板框过滤机50;

45.将板框过滤机50分离出的滤渣回收,以回收对硝基酚钠;

46.将板框过滤机50分离出的滤液输出至树脂吸附塔90,树脂吸附塔90将剩余的对硝基酚钠从滤液中分离,再将去除对硝基酚钠的滤液输出至mvr蒸发浓缩装置20。

47.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

48.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1