一种三氯甲苯连续氯化的生产系统的制作方法

1.本实用新型涉及化工工艺技术领域,具体涉及一种三氯甲苯连续氯化的生产系统。

背景技术:

2.三氯甲苯,cas号:98

‑

07

‑

7,分子式:c7h5cl3,分子量:195.474,用作染料、医药中间体及紫外线吸收剂uv

‑

9、uv

‑

531的基本原料,有机合成中间体,制造苯甲酸、氯化苯甲酰、三苯基甲烷染料、蒽醌染料和喹啉染料等。传统的合成工艺是将甲苯投入到氯化釜,加热升温至90

‑

120℃,通入氯气,反应至二氯甲苯含量低于0.1%后,停止氯化反应,将物料转入至精馏釜进行精馏得三氯甲苯产品。采用间歇式反应,操作复杂,工序多,能耗大,产能低。主要存在以下问题:一是反应初期,通氯流量低,物料需要进行升温,反应中期通氯流量大,反应放热量大,需要冷却,操作复杂,温控不当导致副反应多,杂质大产品质量差。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种三氯甲苯连续氯化的生产系统。

4.本实用新型提供所采用的技术方案是:

5.一种三氯甲苯连续氯化的生产系统,包括甲苯进料管,甲苯进料管设于甲苯计量罐上方,甲苯计量罐与氯化吸收釜采用第一管道进行连通,氯化吸收釜通过第一压力泵通过管道与第一氯化釜连通,第一氯化釜内物料通过溢流管与第二氯化釜、第三氯化釜、第四氯化釜和第五氯化釜依次连通,第一氯化釜、第二氯化釜、第三氯化釜、第四氯化釜和第五氯化釜底部分别设有氯气通入口与氯气通入总管连通,第一氯化釜、第二氯化釜、第三氯化釜、第四氯化釜和第五氯化釜顶部分别设有气体排出口分别与氯气排出管道连通,氯气排出管道与冷凝器和冷冻冷凝器依次连通,冷凝器的底部物料排出口与第一氯化釜连通,冷冻冷凝器底部排料口与氯化吸收釜连通,氯化吸收釜顶部排气口与深冷冷凝器连通,深冷冷凝器的设有氯化氢气体管道输入到氯化氢吸收系统进行吸收用于制备盐酸。

6.优选地,所述第五氯化釜上部设有粗品出料管道。

7.优选地,所述冷凝器串联设有三个。

8.优选地,所述甲苯进料管上设有进料阀与甲苯储罐液位进行联锁。

9.优选地,所述甲苯计量罐设于氯化吸收釜的上方。

10.采用所述生产系统进行三氯甲苯连续氯化的生产工艺,所述工艺中,氯化吸收釜中通过蒸汽加热至70

‑

80℃,控制氯化吸收釜物料温度,使残余氯气能反应完全,又能保证物料进入氯化釜的反应温度。

11.优选地,所述第一氯化釜控制温度在90

‑

95℃,第一氯化釜的通氯流量不超过110m3/h,控制氯气溢出量。

12.优选地,第二氯化釜物料温度控制在95

‑

100℃,第三氯化釜物料温度控制在100

‑

110℃,第四氯化釜物料温度控制在110

‑

115℃,第二氯化釜、第三氯化釜和第四氯化釜通氯

流量分别为140

‑

160m3/h,170

‑

190m3/h,230

‑

250m3/h,使氯化反应程度达到95%。

13.优选地,第五氯化釜物料温度控制在115

‑

120℃,通氯流量70

‑

90m3/h,,保证釜内物料反应彻底,并控制二氯含量在0.05%以下。

14.优选地,经冷凝器冷凝后的气相经冷冻冷凝器再次冷凝,冷凝器采用冷却水进行冷却,冷凝后的物料和残余氯气通过管道进入氯化吸收釜进行反应,所有氯化氢气体及物料经冷冻冷凝器再次冷凝,冷冻冷凝器采用冷冻水进行冷却,深冷冷凝器采用深冷盐水冷凝。经冷冻冷凝器冷却后的气相液相混合物料进入吸收釜再次反应,吸收釜反应过程中产生的气相物料经深冷冷凝器采用

‑

20℃深冷盐水冷凝,有机物组分彻底被冷凝呈液相回流至吸收釜中,未被冷凝的氯化氢气体经氯化氢气体管道用水吸收制备盐酸,保证氯化氢中有机物含量控制在最低量。

15.优选地,第一氯化釜、第二氯化釜、第三氯化釜、第四氯化釜第五氯化釜按顺序从高到低保持95

‑

105mm位差,确保物料顺利溢流。

16.本实用新型有益效果:

17.1、本实用新型连续进料,连续出料,连续氯化,进料根据排除物料液位进行进料控制,氯化产品的收率98%以上,粗品纯度99%以上。本实用新型采用连续进料,连续出料,连续氯化,进料根据排出物料液位进行自动补充,连续进料和氯化使每个氯化反应釜温度能有效进行控制,反应稳定。反应完成后,直接转入到精馏釜中进行精馏,省去人工转投料操作,节省人力。

18.2、5套氯化釜连续进行反应,将气相连通到一起进行冷凝回收物料,减少了冷凝器数量,并采用多级冷凝,使物料回收更完全,减少了设备投入。

19.3、氯化反应釜每个单独进行通氯气,每个氯化反应釜设置单独通氯阀门依据设定的工艺参数控制通氯流量,根据反应阶段差异,各釜同时通氯提高整体反应速度,提高生产效率,反应更加稳定可控,控制氯气通氯流量,使反应更加稳定,便于控制,氯气反应更完全。反应产生的杂质少,产品质量高。

20.4、三氯甲苯连续氯化每个氯化釜通氯流量可以稳定进行控制,不需要进行流量大小调节,反应稳定,操作简便,安全性更高。

附图说明

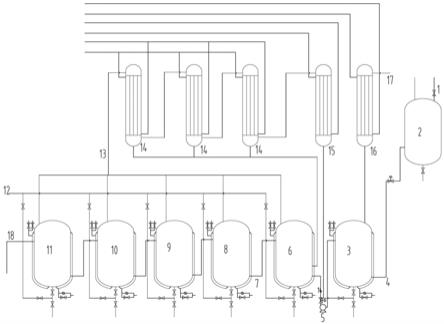

21.图1:本实用新型结构示意图;

22.图中:甲苯进料管1,甲苯计量罐2,氯化吸收釜3,第一管道4,第一压力泵5,第一氯化釜6,溢流管7,第二氯化釜8,第三氯化釜9,第四氯化釜10,第五氯化釜11,氯气通入总管12,氯气排出管道13,冷凝器14,冷冻冷凝器15,深冷冷凝器16,氯化氢气体管道17,粗品出料管道18。

具体实施方式

23.实施例1

24.如图1所示,一种三氯甲苯连续氯化的生产系统,包括甲苯进料管1,甲苯进料管1设于甲苯计量罐2上方,甲苯计量罐2与氯化吸收釜3采用第一管道4进行连通,氯化吸收釜3通过第一压力泵5通过管道与第一氯化釜6连通,第一氯化釜6内物料通过溢流管7与第二氯

化釜8、第三氯化釜9、第四氯化釜10和第五氯化釜11依次连通,第一氯化釜6、第二氯化釜8、第三氯化釜9、第四氯化釜10和第五氯化釜11底部分别设有氯气通入口与氯气通入总管12连通,第一氯化釜6、第二氯化釜8、第三氯化釜9、第四氯化釜10和第五氯化釜11顶部分别设有气体排出口分别与氯气排出管道13连通,氯气排出管道13与冷凝器14和冷冻冷凝器15依次连通,冷凝器14的底部物料排出口与第一氯化釜6连通,冷冻冷凝器15底部排料口与氯化吸收釜3连通,氯化吸收釜3顶部排气口与深冷冷凝器16连通,深冷冷凝器16的设有氯化氢气体管道17输入到氯化氢吸收系统进行吸收用于制备盐酸。

25.优选地,所述第五氯化釜11上部设有粗品出料管道18。

26.优选地,所述冷凝器14串联设有三个。

27.优选地,所述甲苯进料管1上设有进料阀与甲苯储罐液位进行联锁。自动根据液位进行进料,保证甲苯中物料液位及甲苯在甲苯计量罐2中静止时间,将甲苯中的水分及杂质能完全沉淀到储罐底部,定期进行分出。所述甲苯进料管1上设有进料阀与甲苯储罐出料阀门及甲苯计量罐2液位进行联锁。自动根据液位进行进料。甲苯储罐设有分水装置,进入储罐中的甲苯静置2h以上,保证甲苯中的水分及杂质能完全沉淀到储罐底部,定期进行分出,使进入甲苯计量罐2中甲苯水分含量不超过800ppm。

28.优选地,所述甲苯计量罐2设于氯化吸收釜3的上方。

29.优选地,所述甲苯计量罐2设于氯化吸收釜3的上方。采用位差自动流入加料,采用第一管道4进料阀门与氯化吸收釜3液位连锁方式自动加料,进料从中下部进入,出料从上部排出,保证物料停留时间。

30.采用所述生产系统进行三氯甲苯连续氯化的生产工艺,包括以下步骤:

31.1、氯化过程中产生的氯化氢气体,残余氯气及带出物料通过气相管进入冷凝器14,将物料冷却通过回收管进入第一氯化釜6中,未冷凝的物料、未反应完的氯气及氯化氢气体进入冷冻冷凝器15再次冷却,通过管道进入氯化吸收釜3,将物料进行回收再次反应,未反应氯气在氯化吸收釜3中进行完全反应,氯化吸收釜3反应中的气相物料通过深冷冷凝器16再次冷却回流,氯化氢气体通过氯化氢气体管道17进入盐酸吸收系统。所述第一氯化釜6控制温度在90

‑

95℃之间,第一氯化釜6的通氯流量不超过110m3/h,控制氯气溢出量。

32.2、氯气通过氯气通入总管12及调节阀进入到各个氯化釜中。

33.优选地,甲苯储罐通过甲苯进料管1安装位置高于氯化吸收釜3,采用第一管道4进料阀门与氯化吸收釜3液位连锁方式自动进入,甲苯通过位差流入氯化吸收釜3。

34.优选地,所述甲苯计量罐2出料口开在储罐侧面,使甲苯中的水分沉淀至储罐底部,定期进行分水。

35.优选地,所述氯化吸收釜3甲苯进口开在氯化吸收釜3下部,甲苯进料量通过调节阀与氯化吸收釜3液位联锁进行控制,氯化吸收釜3控制温度,使进入的氯气能与甲苯进行完全反应。

36.优选地,所述第一氯化釜6进料通过管道14进入,采用第一压力泵5转入、采用进料控制阀与第一氯化釜6液位进行联锁控制调节,物料从第一氯化釜6下部进入,上部溢流至下一级氯化釜。

37.优选地,所述第一氯化釜6、第二氯化釜8、第三氯化釜9、第四氯化釜10和第五氯化釜11分别通过溢流管7相互连通,均采用上出下进料,氯化完成后的物料通过粗品出料管道

18直接排入下道工序。

38.优选地,所述第一氯化釜6、第二氯化釜8、第三氯化釜9、第四氯化釜10和第五氯化釜11氯气进料口均设在下部,使氯气与物料反应时间长接触更充分,提高反应速度。

39.优选地,所述第一氯化釜6、第二氯化釜8、第三氯化釜9、第四氯化釜10和第五氯化釜11气相物料通过氯气通入总管12连通,采用三级冷冷凝器14进行循环水冷却,后采用冷冻冷凝器15进行冷冻水冷却,尾气采用深冷冷凝器16进行深冷水再次冷却,将有机物料完全冷凝回收。

40.优选地,第二氯化釜8物料温度控制在95

‑

100℃,第三氯化釜9物料温度控制在100

‑

110℃,第四氯化釜10物料温度控制在110

‑

115℃,第二氯化釜8、第三氯化釜9和第四氯化釜10通氯流量分别为150m3/h、180m3/h、240m3/h。

41.优选地,经冷凝器14冷凝后的气相经冷冻冷凝器15再次冷凝,冷凝器14采用冷却水进行冷却,经冷冻冷凝器15冷却后的气相液相混合物料进入吸收釜3再次反应,所有氯化氢气体及物料经冷冻冷凝器15再次冷凝,冷冻冷凝器15采用冷冻水进行冷却,吸收釜3反应过程中产生的气相物料经深冷冷凝器16采用

‑

20℃深冷盐水冷凝,有机物组分彻底被冷凝呈液相回流至吸收釜3中,未被冷凝的氯化氢气体经氯化氢气体管道17用水吸收制备盐酸。保证氯化氢中有机物含量控制在最低量,氯化氢气体经氯化氢气体管道17用水吸收制备盐酸。

42.优选地,第一氯化釜6、第二氯化釜8、第三氯化釜9、第四氯化釜10第五氯化釜11按顺序从高到低保持100mm位差,确保物料顺利溢流。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1