一种2-乙基蒽醌连续萃取系统的制作方法

一种2-乙基蒽醌连续萃取系统

【技术领域】

1.本实用新型涉及化工生产设备技术领域,具体涉及一种2-乙基蒽醌连续萃取系统。

背景技术:

2.2-乙基蒽醌粗品经过闭环、酸析后需要利用萃取剂萃取出来与稀硫酸分离。目前行业内萃取采用填料塔,塔内装有适宜的填料,轻相(又称连续相

‑‑

甲苯)由底部进人,顶部排出;重相(又称分散相

‑‑

酸析液)由顶部进人,底部排出。萃取操作时,连续相充满整个塔中,分散相由分布器分散成液滴进入填料层,再与连续相逆流接触中进行传质,设备效能较低,两相接触不好会造成萃取塔底部排出来的废硫酸带走2-乙基蒽醌,产品收率偏低。

技术实现要素:

3.本实用新型针对上述问题,提供一种2-乙基蒽醌连续萃取系统,该2-乙基蒽醌连续萃取系统使得萃取充分,废硫酸几乎不带走2-乙基蒽醌,达到良好的萃取效果,且可实现自动分层排料,实现了连续化生产。

4.为实现上述目的,本实用新型采用的技术方案如下:

5.一种2-乙基蒽醌连续萃取系统,包括萃取剂循环槽、酸析液中间罐、混合器、萃取分离塔、萃取液缓冲罐和废酸储存池,所述萃取剂循环槽和酸析液中间罐均与所述混合器连接,所述混合器通过输送泵与所述萃取分离塔连接,所述萃取分离塔的上部与所述萃取液缓冲罐连接,所述萃取分离塔的下部通过一u型管与所述废酸储存池连接。

6.进一步的,所述萃取剂循环槽通过萃取剂循环泵与所述混合器连接。

7.进一步的,所述混合器包括筒体,所述筒体内设有旋流片,所述旋流片的一端伸入所述筒体内,所述旋流片的另一端与所述筒体的一端固定连接,且所述旋流片的长度与筒体内部的长度相等。

8.进一步的,所述萃取剂循环槽和酸析液中间罐上均设有液位表。

9.进一步的,所述萃取剂循环泵与混合器之间的管道上、所述输送泵与萃取分离塔之间的管道上均设有流量调节阀。

10.进一步的,所述萃取分离塔的上部与萃取液缓冲罐之间的管路上设有第一视镜,所述u型管上设有第二视镜。

11.进一步的,所述流量调节阀与dcs控制系统连接。

12.进一步的,所述萃取剂为甲苯。

13.通过采用上述技术方案,本实用新型的有益效果为:

14.本实用新型通过设置萃取剂循环槽和酸析液中间罐均与混合器连接,使得萃取剂甲苯在萃取剂循环槽用萃取剂循环泵按一定流量打往混合器,酸析液在酸析液中间罐底部出来在输送泵进口管道上的混合器与甲苯接触混合,再经输送泵高速旋转均匀混合,由于采用混合器加输送泵高速转动搅拌,促进了液滴破碎均匀混合,使得萃取充分,废硫酸几乎

不带走2-乙基蒽醌,达到良好的萃取效果。且通过上述高速混合搅拌后,再将物料通过内部不装填料的萃取分离塔,使得物料可在萃取分离塔内部通过不同密度差和萃取分离塔底部连接的u型管即可实现自动分层排料,实现了连续化进料和出料(连续化生产)。

【附图说明】

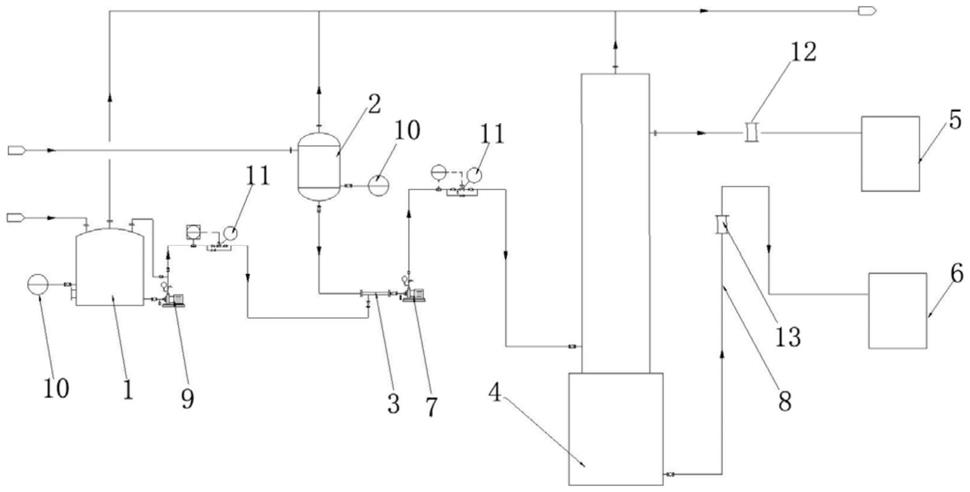

15.图1为本实用新型的结构示意图;

16.图2为本实用新型中混合器的结构示意图。

17.图中,1-萃取剂循环槽,2-酸析液中间罐,3-混合器,31-筒体,32-旋流片,4-萃取分离塔,5-萃取液缓冲罐,6-废酸储存池,7-输送泵,8-u型管,9-萃取剂循环泵,10-液位表,11-流量调节阀,12-第一视镜,13-第二视镜。

【具体实施方式】

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

20.请参见图1和图2,一种2-乙基蒽醌连续萃取系统,包括萃取剂循环槽1、酸析液中间罐2、混合器3、萃取分离塔4、萃取液缓冲罐5和废酸储存池6,所述萃取剂循环槽1和酸析液中间罐2均与所述混合器3连接,所述混合器3通过输送泵7与所述萃取分离塔4连接,输送泵7至萃取分离塔4之间的管道上设有手阀(图未示)。所述萃取分离塔4的上部与所述萃取液缓冲罐5连接,所述萃取分离塔4的下部通过一排酸阀(图未示)及与排酸阀连接的u型管8与所述废酸储存池6连接。其中,萃取分离塔4内部可不装有填料,其他结构均与现有技术中的萃取分离塔结构相同。u型管8可控制液位,通过控制液位防止萃取液随废酸从萃取分离塔4的下部排出。本实施例中,所选的萃取剂为甲苯。

21.工作时,萃取剂甲苯在萃取剂循环槽1用萃取剂循环泵9按一定流量打往混合器3,酸析液在酸析液中间罐2底部出来在输送泵7进口管道上的混合器3与甲苯接触混合,再经输送泵7高速旋转均匀混合,混合后萃取剂甲苯油层与废硫酸一同从输送泵7的出口进入萃取分离塔4中下部,靠物料不同密度差和所设计的u型管8自动分层排料,最终从萃取分离塔4的上部排出萃取液,从萃取分离塔4的下部排出废硫酸。

22.进一步的,所述萃取剂循环槽1通过萃取剂循环泵9与所述混合器3连接,所述萃取剂循环泵9出口至混合器3之间的管道上设有截止阀(图未示),通过萃取剂循环泵9将萃取剂循环槽1中的萃取剂甲苯泵送至混合器3内。

23.进一步的,所述混合器3包括筒体31,筒体31的两端为开口状,所述筒体31内设有旋流片32,便于萃取剂循环槽1中的萃取剂和酸析液中间罐2中的酸析液进入筒体31内充分

混合后流出至输送泵7上。所述旋流片32的一端伸入所述筒体31内,所述旋流片32的另一端与所述筒体31的一端固定连接,且所述旋流片32的长度与筒体31内部的长度相等。

24.进一步的,所述萃取剂循环槽1和酸析液中间罐2上均设有液位表10,通过液位表10观察萃取剂循环槽1和酸析液中间罐2的液位是否达到规定液位,通过液位的控制来提高萃取的效果。

25.进一步的,所述萃取剂循环泵9与混合器3之间的管道上、所述输送泵7与萃取分离塔4之间的管道上均设有流量调节阀11,所述流量调节阀11与dcs控制系统连接,以通过dcs控制系统实现对流量调节阀11智能、标准化控制。

26.进一步的,所述萃取分离塔4的上部与萃取液缓冲罐5之间的管路上设有第一视镜12,通过第一视镜12观察观察物料是否流通,判断管道是否堵塞堵或萃取液中是否含有废硫酸。所述u型管8上设有第二视镜13,通过第二视镜13观察物料是否流通,判断管道是否堵塞堵或带有萃取液。

27.利用本实用新型一种2-乙基蒽醌连续萃取系统进行连续萃取的方法,包括如下步骤:

28.步骤1.检查萃取剂循环槽1的液位是否达到规定液位80%(如液位低则需从罐区甲苯储罐补充甲苯),其中萃取剂甲苯来自罐区或甲苯蒸馏系统返回;

29.步骤2.启动萃取剂循环泵9打循环,正常打循环;

30.步骤3.检查甲苯流量调节阀11前后阀门是否打开,旁路阀门是否关闭;

31.步骤4.检查萃取分离塔4进萃取液缓冲罐5的手阀是否打开;

32.步骤5.检查酸析液中间罐2液位达到30~50%时(其中酸析液来自酸析釜),打开酸析液中间罐2底部的出料阀,同时打开萃取剂循环槽1至输送泵7(即萃取分离塔进料泵)前的混合器3管道上阀门;

33.步骤6.缓慢打开萃取剂循环泵9出口至混合器3之间的管道上的截止阀;

34.步骤7.通知dcs控制甲苯流量调节阀11,控制甲苯流量;

35.步骤8.打开输送泵7至萃取分离塔4之间的管道上的手阀,启动输送泵7,通知dcs控制输送泵7至萃取分离塔4之间的流量调节阀11调节流量,使酸析液中间罐2的液位保持平稳;

36.步骤9.打开萃取分离塔4底部的排酸阀,使废硫酸通过u型管8控制液位自动出料至废酸存储池6;

37.步骤10.通过第一视镜12观察萃取液中是否带有废硫酸,待萃取分离塔4上部溢流出油层不带废硫酸时,正常进入萃取液缓冲罐5。

38.本实用新型通过设置萃取剂循环槽1和酸析液中间罐2均与混合器3连接,混合器3通过输送泵7与萃取分离塔4连接,使得萃取剂甲苯在萃取剂循环槽1用萃取剂循环泵9按一定流量打往混合器3,酸析液在酸析液中间罐2底部出来在输送泵7进口管道上的混合器3与甲苯接触混合,再经输送泵7高速旋转均匀混合,由于采用混合器3加输送泵7高速转动搅拌,促进了液滴破碎均匀混合,使得萃取充分,废硫酸几乎不带走2-乙基蒽醌,达到良好的萃取效果。且通过上述高速混合搅拌后,再将物料通过内部不装填料的萃取分离塔4,使得物料可在萃取分离塔4内部通过不同密度差和萃取分离塔4底部连接的u型管8即可实现自动分层排料,实现了连续化进料和出料。

39.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1