一种油脂加工的换热节能系统的制作方法

1.本实用新型属于油脂精炼加工领域,具体涉及一种油脂加工的换热节能系统。

背景技术:

2.油脂在精炼加工过程中,需要进行脱臭。脱臭就是利用油脂中臭味物质与甘油三脂肪酸酯挥发度的差异,在高温和高真空条件下借助水蒸气蒸馏脱除臭味物质的工艺过程。脱臭过程,油脂在进入析气塔和脱臭塔之前需升到合适温度,脱臭油出料到成品油罐之前需降温到45℃以下。现有工艺中,脱蜡油进入析气塔之前,需要用蒸汽加热器把10℃的脱蜡油升温到60℃,蒸汽用量大。析气塔油进入脱臭塔之前,需要用导热油加热器把60℃析气塔油升温到190℃。190℃的脱臭油与60℃的析气塔油换热后,脱臭油油温仍有140℃左右,此油温的脱臭油需要用冷却器降温到45℃以下,冷却水用量大,脱臭油热量未被充分利用。

技术实现要素:

3.针对上述不足本实用新型提供一种油脂加工的换热节能系统,该系统可减少水电的使用量,节省能源。

4.本实用新型解决技术问题采用的油脂加工的换热节能系统,包括脱蜡油暂存罐,脱蜡油暂存罐的侧面与阀门

ⅸ

的一侧相连,阀门

ⅸ

的另一侧与阀门

ⅹ

的一侧相连,阀门

ⅹ

的另一侧与成品油罐相连;脱蜡油暂存罐的底部与脱蜡油泵的一侧相连,脱蜡油泵的另一侧与流量计的一侧相连,流量计的另一侧与阀门ⅱ的一侧相连,阀门ⅱ的另一侧与蒸汽加热器的一侧相连,蒸汽加热器的另一侧与析气塔的顶部侧面相连,析气塔的底部与析气油泵的一侧相连,析气油泵的另一侧与油油换热器a的一侧相连,油油换热器a的另一侧与油油换热器b的一侧相连,油油换热器b的另一侧与脱臭塔的顶部侧面相连,脱臭塔的底部与脱臭油泵的一侧相连,脱臭油泵的另一侧与油油换热器a的底部相连,油油换热器a的顶部与阀门ⅶ的一侧相连,阀门ⅶ另一侧与冷却器的底部相连,冷却器的顶部与阀门

ⅸ

和阀门

ⅹ

之前的管道相连;流量计与阀门ⅱ之间设有管道并与阀门ⅲ的一侧相连,阀门ⅲ的另一侧与油油换热器c的一侧相连,油油换热器c的另一侧与阀门ⅳ的一侧相连,阀门ⅳ的另一侧与阀门ⅱ和蒸汽加热器之间的管道相连。

5.进一步地,上述技术方案中,油油换热器a与阀门ⅶ之间的管道与阀门

ⅷ

的一侧相连,阀门

ⅷ

的另一侧与油油换热器c的底部相连,油油换热器c的顶部与冷却器和阀门ⅶ之间的管道相连。

6.进一步地,上述技术方案中,油油换热器b的底部与导热油泵的一侧相连,导热油泵的另一侧与导热油加热器的底部相连,导热油加热器的顶部与油油换热器b的顶部相连。

7.进一步地,上述技术方案中,脱蜡油暂存罐与脱蜡油泵之间的管道上设有阀门ⅰ。

8.进一步地,上述技术方案中,析气塔与析气油泵之间的管道上设有阀门

ⅴ

。

9.进一步地,上述技术方案中,脱臭塔与脱臭油泵之间的管道上设有阀门ⅵ。

10.进一步地,上述技术方案中,油脂精炼脱臭全过程带真空,保证析气塔和脱臭塔麦

氏真空度50-650pa。

11.有益效果:本实用新型可以降低油脂精炼加工过程中蒸汽加热器蒸汽的使用量,导热油加热器电的使用量,冷却器冷却水的使用量,节省了大量资源,经济性良好,环境友好。

附图说明

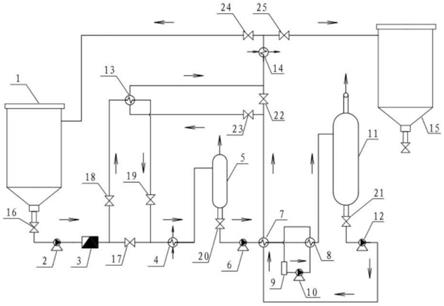

12.图1为本实用新型的结构示意图。

13.如图,1.脱蜡油暂存罐,2.脱蜡油泵,3.流量计,4.蒸汽加热器,5.析气塔,6.析气油泵,7.油油换热器a,8.油油换热器b,9.导热油加热器,10.导热油泵,11.脱臭塔,12.脱臭油泵,13.油油换热器c,14.冷却器,15.成品油罐,16.阀门ⅰ,17.阀门ⅱ,18.阀门ⅲ,19.阀门ⅳ,20.阀门

ⅴ

,21.阀门ⅵ,22.阀门ⅶ,23.阀门

ⅷ

,24.阀门

ⅸ

,25.阀门

ⅹ

。

具体实施方式

14.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本实用新型,但不以任何方式限制本实用新型。

15.实施例1

16.如图1,一种油脂加工的换热节能系统,,所述换热节能系统包括脱蜡油暂存罐1,脱蜡油暂存罐1的侧面与阀门

ⅸ

24的一侧相连,阀门

ⅸ

24的另一侧与阀门

ⅹ

25的一侧相连,阀门

ⅹ

25的另一侧与成品油罐15相连;脱蜡油暂存罐1的底部与脱蜡油泵2的一侧相连,脱蜡油泵2的另一侧与流量计3的一侧相连,流量计3的另一侧与阀门ⅱ17的一侧相连,阀门ⅱ17的另一侧与蒸汽加热器4的一侧相连,蒸汽加热器4的另一侧与析气塔5的顶部侧面相连,析气塔5的底部与析气油泵6的一侧相连,析气油泵6的另一侧与油油换热器a7的一侧相连,油油换热器a7的另一侧与油油换热器b8的一侧相连,油油换热器b8的另一侧与脱臭塔11的顶部侧面相连,脱臭塔11的底部与脱臭油泵12的一侧相连,脱臭油泵12的另一侧与油油换热器a7的底部相连,油油换热器a7的顶部与阀门ⅶ22的一侧相连,阀门ⅶ22另一侧与冷却器14的底部相连,冷却器14的顶部与阀门

ⅸ

24和阀门

ⅹ

25之前的管道相连;流量计3与阀门ⅱ17之间设有管道并与阀门ⅲ18的一侧相连,阀门ⅲ18的另一侧与油油换热器c13的一侧相连,油油换热器c13的另一侧与阀门ⅳ19的一侧相连,阀门ⅳ19的另一侧与阀门ⅱ17和蒸汽加热器4之间的管道相连。油油换热器a7与阀门ⅶ22之间的管道与阀门

ⅷ

23的一侧相连,阀门

ⅷ

23的另一侧与油油换热器c13的底部相连,油油换热器c13的顶部与冷却器14和阀门ⅶ22之间的管道相连。油油换热器b8的底部与导热油泵10的一侧相连,导热油泵10的另一侧与导热油加热器9的底部相连,导热油加热器9的顶部与油油换热器b8的顶部相连。脱蜡油暂存罐1与脱蜡油泵2之间的管道上设有阀门ⅰ16。析气塔5与析气油泵6之间的管道上设有阀门

ⅴ

20。脱臭塔11与脱臭油泵12之间的管道上设有阀门ⅵ21。油脂精炼脱臭全过程带真空,保证析气塔5和脱臭塔11麦氏真空度50-650pa。

17.实施例2

18.脱蜡油冷冻试验检测合格后,进入脱臭工段,脱臭开始的前3个小时,首先开启阀门ⅰ16和阀门ⅱ17,关闭阀门ⅲ18,阀门ⅳ19和阀门

ⅴ

20,然后同时开启脱蜡油泵2和蒸汽加热器4,调节流量计3,控制进油速度在800l/h,并调节蒸汽加热器4把脱蜡油升到60℃后进

析气塔5,析气塔5带真空,麦氏真空度50-650pa。当析气塔5中油位已超过视镜,开启阀门

ⅴ

20,关闭阀门ⅵ21,同时开启析气油泵6,导热油泵10和导热油加热器9,调节导热油加热器9,在油油换热器b8中,把析气塔油升温到190℃后进脱臭塔11,脱臭塔11带真空,麦氏真空度50-650pa。当脱臭塔11中油位已超过下层视镜,开启阀门ⅵ21,阀门ⅶ22和阀门

ⅸ

24,关闭阀门

ⅷ

23和阀门

ⅹ

25,同时开启脱臭油泵12,脱臭油经油油换热器a7和冷却器14,此时冷却器14的冷却水未开,进入脱蜡油暂存罐1。循环1小时,进析气塔5和进脱臭塔11的油温稳定,冷却器14出油口取样检验酸价,过氧化值合格后,进入稳定脱臭模式。

19.实施例3

20.进入稳定脱臭模式后,开启阀门ⅲ18,阀门ⅳ19,阀门

ⅷ

23和阀门

ⅹ

25,关闭阀门ⅱ17,阀门ⅶ22和阀门

ⅸ

24,同时开启冷却器14的冷却水,关闭蒸汽加热器4的蒸汽。脱蜡油经脱蜡油泵2,泵入油油换热器c13,与脱臭油,此时脱臭油油温140℃左右进行换热,温度由10℃升到60℃,经蒸汽加热器4,进入析气塔5,在析气塔5中除去溶解油中的空气。析气塔油经析气油泵6,泵入油油换热器a7,与脱臭油,此时脱臭油油温190℃进行换热,温度由60℃升到110℃左右,再经油油换热器b8,与导热油,此时导热油加热器把导热油升温到190℃以上,换热到190℃后,进入脱臭塔11。在脱臭塔11内,油从上层到下层,在高温和高真空条件下借助水蒸气蒸馏脱除臭味物质,然后经脱臭油泵12,泵入油油换热器a7,给析气塔油加热后,温度由190℃降到140℃左右,再经油油换热器c13,给脱蜡油加热后,温度由140℃左右降到90℃左右。最后经冷却器14,冷却到45℃以下,出料到成品油罐15。

21.上述实施例只是用于对本实用新型的举例和说明,而非意在将本实用新型限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本实用新型不局限于上述实施例,根据本实用新型的教导还可以做出更多种的变型和修改,这些变型和修改均落在本实用新型所要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1