一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统的制作方法

1.本技术涉及甲苯回收系统的领域,尤其是涉及一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统。

背景技术:

2.目前,对苯二甲酰氯在生产过程中会产生大量有机废气,有机废气主要包括盐酸、甲苯及少量含有对苯二甲酰氯的产品物质。在我国,这类有机废气必须经过废气处理才可向外排放,其排放标准为甲苯含量<40mg/m3、非甲烷总烃<120mg/m3。

3.传统的废气处理方法大多先通过吸收液吸收废气中的盐酸等酸性物质,之后通过冷凝装置冷凝有机废气,最后通过废气焚烧炉焚烧有机废气。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:废气的焚烧处理会耗费大量资源,且焚烧废气不利于废气中甲苯资源的回收利用,进而造成了资源的极大浪费。

技术实现要素:

5.为了改善废气焚烧资源消耗大,且不利于甲苯资源回收利用的问题,本技术提供了一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统。

6.本技术提供的一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统采用如下的技术方案:

7.一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统,包括依次设置的碱洗机构、吸附机构、脱附机构和回收机构;所述碱洗机构包括表冷器和相互连通的多组洗涤塔,所述表冷器与其中一组洗涤塔相连,废气依次穿过所有所述洗涤塔后进入表冷器,以冷却;所述吸附机构包括相互连通的多组吸附塔,所有所述吸附塔(21)分别与表冷器(12)相连,所述吸附塔用于吸附废气;所述脱附机构(3)包括蒸汽箱(31)和多组换热器(32),所述蒸汽箱(31)同时连接于所有洗涤塔(11)上,以将甲苯气体从所述洗涤塔(11)中脱附出来;所有所述换热器(32)相互连接,其中一组所述换热器(32)同时连接于每一洗涤塔(11)远离蒸汽箱(31)的一端,所述换热器(32)用于将气态甲苯转化为液态甲苯;所述回收机构包括收容盒,所述收容盒位于换热器的出料管处,以用于收集液态甲苯。

8.通过采用上述技术方案,多组相通的洗涤塔依次碱洗废气,使得废气中的酸性有害物质含量大大降低;表冷器通过冷凝作用使得废气碱洗时掺杂的水汽以液态水的形式向外析出,降低了废气的含湿量,保障了后续吸附塔对废气的吸附效果;同时,水汽液化的过程可携带部分尚未被碱洗掉的酸性物质析出,进一步降低了废气中的有害物质含量;多组相通的吸附塔层层依次吸附废气中的甲苯等物质,使得废气达到排放标准以直接向外排出;吸附饱和的吸附塔可在蒸汽箱的作用下将甲苯脱附出来,换热器将脱附而出的气态甲苯液化为液态甲苯,以便收容盒收集;此过程减少了焚烧废气的步骤,减少了焚烧所需耗费的资源,并减少了焚烧易污染环境的现象;同时,吸附机构、脱附机构和回收机构有效收集了废气中的甲苯资源,以便二度利用,提高了废气中资源的回收利用率。

9.优选的,所述洗涤塔包括塔体和喷淋件;所述喷淋件包括储液箱、通连管和喷淋头;所述储液箱设置于洗涤塔顶部,所述通连管长度方向的一端与储液箱相连,所述通连管长度方向的另一端穿设至塔体内部,所述喷淋头设置于通连管远离储液箱的一端。

10.通过采用上述技术方案,储液箱为塔体供给氢氧化钠溶液,喷淋头于塔体内腔喷洒氢氧化钠溶液,以均匀、高效的中和废气中的酸性物质,降低废气的排放难度。

11.优选的,所述收容盒内底壁设置有分液板,所述分液板将收容盒内腔分隔成蓄液区和导液区;所述收容盒于蓄液区和导液区处分别穿设有排液管,每根所述排液管远离收容盒的一端螺纹配合有密封盖。

12.通过采用上述技术方案,液态甲苯中的液态水与高纯度甲苯溶剂难以相容,二者密度不同可实现快速分层,液态水在下,高纯度的液态甲苯在上;随着溶液在蓄液区内不断升高,高纯度的液态甲苯可漫过分液板,以单独存储于导液区内;操作人员可旋拧蓄液区处的密封盖,使得部分液态水向外排出,以减少液态水漫过分液板的现象;操作人员可旋拧导液区处的密封盖,以将收集的高纯度甲苯溶液转运至其他容器中。

13.优选的,所述收容盒顶部设置有隔光板,所述换热器的出料管穿设于隔光板,以延伸至所述蓄液区内。

14.通过采用上述技术方案,隔光板用于封堵收容盒的顶部开口,减少高纯度的甲苯溶液向外挥发的现象;同时,减少甲苯溶液与外界因素的直接接触,保障甲苯溶液的存储安全性。

15.优选的,所述隔光板朝向收容盒的侧壁设置有抵紧件,所述抵紧件紧密配合于隔光板与收容盒之间。

16.通过采用上述技术方案,抵紧件通过自身的压缩形变抵紧于隔光板与收容盒之间,减少了隔光板与收容盒之间的空隙,提高了隔光板和收容盒的气密性,保障了甲苯溶液的存储稳定性及安全性。

17.优选的,所述收容盒顶部设置有多根定向丝杆,所述定向丝杆穿设于隔光板,所述定向丝杆上螺纹连接有固定螺母。

18.通过采用上述技术方案,定向丝杆穿过隔光板,以限定隔光板在收容盒顶部的位置;固定螺母螺纹拧紧于定向丝杆外缘,以固定连接隔光板和收容盒,减少隔光板脱离收容盒顶部的现象。

19.优选的,所述收容盒外侧壁贯穿设置有观察孔,所述观察孔位于蓄液区处且沿收容盒的高度方向延伸;所述收容盒于观察孔内设置有隔离玻璃。

20.通过采用上述技术方案,带有隔离玻璃的观察孔便于操作人员观察蓄液区内的甲苯溶液情况,减少了甲苯溶液中的液态水因水位过高而溢过分液板的现象,保障了高纯度的甲苯溶液在导液区内的收集精度。

21.优选的,所述收容盒于观察孔内铰接设置有挡光板,所述挡光板远离隔离玻璃的侧壁设置有操作杆。

22.通过采用上述技术方案,挡光板在重力作用下抵入观察孔内腔,以封堵隔离玻璃,减少光线透过隔离玻璃而进入蓄液区内腔的现象,保障了蓄液区内的液态甲苯的稳定性;操作杆便于操作人员用手抓取以快速翻转挡光板,提高了操作人员的操作便捷度。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过碱洗机构和吸附机构去除废气中的有害物质,使得废气达到排放标准以向外排出;通过脱附机构脱附被吸附塔吸附的甲苯,并以回收机构收集甲苯;此过程减少了废气焚烧的步骤,减少了焚烧耗费能源多的问题,节约了资源并保护了环境;此外,通过收集废气中的甲苯资源以重复利用,提高了废气内资源的回收利用率;

25.2.分液板隔离液态甲苯中的液态水和高浓度液态甲苯,提高了收集箱收集的液态甲苯的浓度,便于回收后的液态甲苯直接配比应用,进而进一步提高了废气内资源的回收利用率。

附图说明

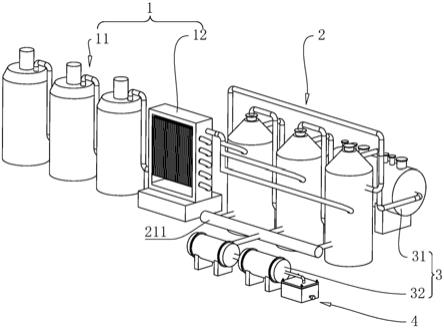

26.图1是本技术实施例的一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统的结构示意图;

27.图2是本技术用于展示塔体和喷淋件连接关系的纵向剖面示意图;

28.图3是本技术用于体现吸附塔、脱附机构和收容盒连接关系的示意图;

29.图4是本技术用于体现收容盒和隔光板、挡光板位置关系的示意图;

30.图5是本技术中分液板在收容盒内部的位置关系的纵向剖面示意图。

31.附图标记说明:

32.1、碱洗机构;11、洗涤塔;111、塔体;112、喷淋件;1121、储液箱;1122、通连管;1123、喷淋头;12、表冷器;2、吸附机构;21、吸附塔;211、汇通管;3、脱附机构;31、蒸汽箱;32、换热器;4、回收机构;41、收容盒;411、定向丝杆;412、固定螺母;413、抵紧件;42、分液板;43、蓄液区;44、导液区;45、排液管;451、密封盖;46、观察孔;461、隔离玻璃;462、挡光板;463、操作杆;5、隔光板。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统。参照图1,一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统包括依次设置且相互连通的碱洗机构1、吸附机构2、脱附机构3和回收机构4。废气首先进入碱洗机构1,碱洗机构1用于去除废气中的酸性物质。接着,废气进入吸附机构2以吸附净化,净化后的废气可直接向外排放,而被吸附的甲苯气体可被吸附机构2储存。脱附机构3将吸附机构2储存的甲苯气体脱附成液态甲苯以向外排出,最终通过回收机构4统一收集。

35.参照图1和图2,碱洗机构1包括多组洗涤塔11和表冷器12,在本实施例中,洗涤塔11的数量可以为三组。三组洗涤塔11通过气管依次连接,表冷器12通过气管与其中一组洗涤塔11连接。每组洗涤塔11包括塔体111和喷淋件112,喷淋件112包括储液箱1121、通连管1122和喷淋头1123。储液箱1121焊接于塔体111顶部,储液箱1121通过管道向内腔输送氢氧化钠溶液。通连管1122长度方向的一端贯穿至储液箱1121内腔,通连管1122远离储液箱1121的一端贯穿塔体111的顶板并延伸至塔体111内腔。喷淋头1123为花洒,喷淋头1123螺纹配合于通连管1122远离储液箱1121的一端,以喷洒氢氧化钠溶液,中和废气中的酸性物质,如盐酸。

36.参照图1,废气依次经过三组洗涤塔11,每经过一组洗涤塔11,废气内的酸性物质

浓度可被进一步稀释。废气经过三组洗涤塔11后穿过表冷器12,表冷器12通过降低废气的温度,使得废气中的水汽分子在冷凝作用下携带残余的酸性分子形成水汽以向外析出,进而降低了废气的含湿量,并进一步减少了废气中的酸性有害物质。此时,废气中的主要有害物质为甲苯气体。

37.参照图1和图3,吸附机构2包括多组吸附塔21,在本实施例中,吸附塔21为活性炭吸附塔,吸附塔21的数量可以为三组。三组吸附塔21通过气管连接,且三组吸附塔21的内腔均相互连通。三组吸附塔21分别通过气管与表冷器12内腔相连,废气穿过表冷器12后进入吸附塔21内腔。

38.参照图1和图3,吸附塔21通过活性炭吸附、净化废气中的甲苯,废气依次经过三组吸附塔21后,废气内的有害物质含量可控制在排放标准以内,这部分废气可直接通过其中一组吸附塔21的出气管向外排出。此时,废气中不便直接排出的甲苯气体存储于吸附塔21内。当最先接收废气的吸附塔21达到吸附饱和值时,脱附机构3开始脱附这一吸附塔21内的甲苯气体。

39.参照图1和图3,脱附机构3包括蒸汽箱31和多组换热器32,在本实施例中,蒸汽箱31为蒸汽发生器。蒸汽箱31焊接于地面上,蒸汽箱31通过三根气管分别连接于三组吸附塔21顶部。蒸汽箱31通过在吸附塔21内腔自上而下输送蒸汽,使得吸附塔21内的甲苯气体随蒸汽一并向下排出,以脱离活性炭吸附剂,进而使得甲苯气体从吸附塔21中脱附出来。

40.参照图1和图3,在本实施例中,换热器32为冷却器,换热器32的数量可以为两组。两组换热器32均焊接于地面上且通过气管相连,两组换热器32均位于所有吸附塔21远离蒸汽箱31的一端。每组吸附塔21朝向换热器32的侧壁通过气管共同连接有汇通管211,汇通管211用于汇集从每组吸附塔21中被蒸汽脱附而出的甲苯气体,其中一组换热器32通过气管与汇通管211相连。换热器32接收脱附而出的甲苯气体,接着,换热器32通过低温冷却介质对高温的甲苯气体快速换热、降温,使得甲苯气体快速冷凝为液态甲苯。以便操作人员收集后重复利用。

41.参照图1和图3,回收机构4包括收容盒41,收容盒41直接放置于地面上。

42.参照图4和图5,换热器32的出料管沿中轴线剖开的截面呈l型,换热器32的出料管长度方向的一端延伸至收容盒41内,使得收容盒41承接换热器32排出的液态甲苯。

43.参照图4和图5,收容盒41顶部且位于四角处分别垂直焊接有定向丝杆411,所有定向丝杆411外缘共同套接有隔光板5,隔光板5为耐酸碱的pp板且不透光。隔光板5与收容盒41相互朝向的侧壁相抵,以减少液态甲苯挥发的现象。定向丝杆411外缘螺纹连接有固定螺母412,固定螺母412抵接于隔光板5远离收容盒41的侧壁,以固定隔光板5在收容盒41顶部的位置。

44.参照图4和图5,隔光板5朝向收容盒41的侧壁粘固有抵紧件413,抵紧件413为橡胶垫,以提高隔光板5与收容盒41之间的气密性。换热器32的出料管贯穿于隔光板5,收容盒41内底壁一体成型有分液板42,分液板42沿竖直方向延伸,且分液板42与抵紧件413之间为间隙配合。

45.参照图4和图5,分液板42使得收容盒41内腔分为蓄液区43和导液区44两个部分,蓄液区43和导液区44完全隔离,仅顶部空间相通。换热器32的出料管位于蓄液区43内。气态甲苯通过换热器32液化为液态甲苯后,液态甲苯内夹带有一定数量的液态水。混有液态水

的液态甲苯排入蓄液区43内腔后快速分层,其中,液态水沉积于底部,高纯度的液态甲苯位于液态水顶部,当蓄液区43内的溶液达到一定高度后,高纯度的液态甲苯漫过分液板42以进入导液区44,进而完成高纯度液态甲苯的分离和收集。

46.参照图5,收容盒41长度方向的两端分别一体成型有排液管45,其中一根排液管45内腔与蓄液区43内腔相通,另一根排液管45内腔与导液区44内腔相通。每根排液管45远离收容盒41的一端均螺纹连接有密封盖451,以封堵排液管45。

47.参照图4,收容盒41外侧壁沿厚度方向贯穿设置有观察孔46,观察孔46沿收容盒41的高度方向延伸。观察孔46位于蓄液区43处,收容盒41于观察孔46内粘固有隔离玻璃461,隔离玻璃461的厚度尺寸小于观察孔46的厚度尺寸。在本实施例中,隔离玻璃461为透明的钢化玻璃,以便于操作人员及时观察蓄液区43内的液态水与高纯度液态甲苯的分离情况。

48.参照图4,收容盒41于观察孔46内铰接设置有挡光板462,挡光板462为不透光的实心木板。挡光板462可在重力作用下抵入观察孔46内腔,以封盖隔离玻璃461,减少光线直射蓄液区43内腔的现象。挡光板462远离隔离玻璃461的侧壁一体成型有操作杆463,操作杆463便于操作人员快速转动挡光板462。

49.本技术实施例一种从对苯二甲酰氯装置生产的废气中回收甲苯的系统的实施原理为:废气通入洗涤塔11内腔,喷淋头1123喷洒氢氧化钠溶液中和废气中的盐酸等酸性物质。每经过一座洗涤塔11,废气中的酸性物质含量得以进一步降低。接着,废气通过表冷器12以冷凝液化废气中夹带的水汽分子和残余酸性物质,并降低废气的含湿量。

50.接着,废气进入吸附塔21内腔以被活性炭物质进一步吸附、净化甲苯等物质。废气首先进入第一个和第二个吸附塔21,此时第三个吸附塔21排空,处于备用状态。随着废气不断进入吸附塔21内腔,第一个吸附塔21最先达到吸附饱和值,使得第一个吸附塔21最先开始脱附,此时,第二个和第三个吸附塔21开始吸附。当第二个吸附塔21饱和后,第一个吸附塔21完成脱附,而第三个和第一个吸附塔21继续吸附,以此循环。

51.废气经过三组吸附塔21依次净化后,可直接向外排出。在脱附过程中,蒸汽箱31启动,以将吸附塔21内吸附的气态脱附出来。接着,脱附而出的气态甲苯进入换热器32受冷,以液化成液态甲苯。最后,液态甲苯进入收容盒41内腔以收集。此过程减少了焚烧废气的步骤,减少了焚烧所需的资源浪费。同时,通过吸附机构2和回收机构4有效回收了甲苯资源,提高了废气中资源的回收利用率。

52.进入蓄液区43的液态甲苯开始分层,液态甲苯中的液态水向下沉降,液态甲苯中的高纯度甲苯向上浮动。当蓄液区43内的溶液升至一定高度后,高纯度的液态甲苯漫过分液板42以进入导液区44单独存储。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1