一种稳固的生物酶发酵罐的制作方法

1.本实用新型涉及发酵罐技术领域,尤其涉及一种稳固的生物酶发酵罐。

背景技术:

2.在生物酶生产制备中,通常利用发酵罐使微生物进行生长、繁殖,对于实验用的发酵罐,由于自身罐体较小,而通常发酵罐会配置搅拌装置提高发酵效果,但是容易引起机体震动,造成自身位移,机身不稳固,同时无法实现减震处理。

技术实现要素:

3.本实用新型所要解决的技术问题,是针对上述存在的技术不足,提供了一种稳固的生物酶发酵罐,通过组合柱与定位孔配合,以及横板的限位,可以实现罐体的固定,防止机身晃动位移,同时,弹性减震体的布置,可以对搅拌装置产生的震动力进行消震处理,避免损坏机身零件。

4.为解决上述技术问题,本实用新型所采用的技术方案是:包括支架、罐体、组合柱和横板;所述支架右侧均匀设有多个安装槽,每个所述安装槽下方在支架上均设有导向板,所述安装槽内设有弹性减震体,所述支架上对称设有立柱;所述罐体下方均匀设有多个支撑柱,所述支撑柱下方设有定位孔,所述支撑柱与弹性减震体面接触;所述组合柱分别贯穿导向板和安装槽的中心,并与两者滑动连接,所述组合柱上方与定位孔套接;所述横板一端与立柱采用螺母固定,所述横板另一端与罐体一侧通过螺钉固定。

5.优选的,所述组合柱包括上半柱、下半柱和弹簧;所述上半柱与安装槽中心滑动连接,所述上半柱上方与定位孔套接;所述下半柱与上半柱采用螺纹连接,所述下半柱与导向板滑动连接;所述弹簧与下半柱套接,所述弹簧两端分别与上半柱和导向板面接触。

6.优选的,所述上半柱顶端的截面形状为梯形,所述定位孔内部与上半柱的顶端吻合。

7.优选的,所述弹性减震体的材质为橡胶。

8.优选的,所述安装槽上设有缺口。

9.优选的,所述横板一端设有固定孔位,所述固定孔位与立柱采用螺母固定。

10.与现有技术相比,本实用新型具有以下优点:1、组合柱与定位孔配合后,可以防止罐体平移,同时横板的安装,则对罐体的上方进行限位压紧,完全实现罐体的固定,保证整体运行稳定;2、弹性减震体与支撑柱底部接触,通过自身的材质特性,对罐体传导的震动力进行消震处理,避免共振的产生,同时保护各部分零件的安全;3、组合柱整体具有一定的位移空间,可以在罐体安装时,避免出现刚性碰撞,同时便于与多个定位孔进行对接固定。

附图说明

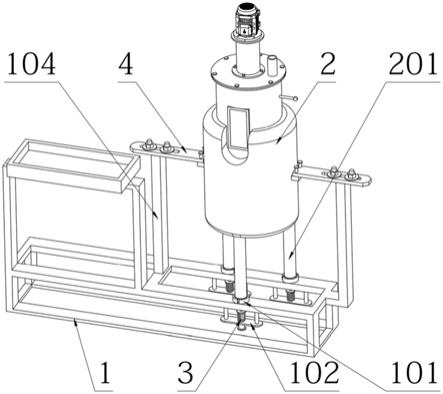

11.图1为一种稳固的生物酶发酵罐的整体结构示意图;

12.图2为一种稳固的生物酶发酵罐的部分结构示意图;

13.图3为一种稳固的生物酶发酵罐的组合柱结构示意图;

14.图4为一种稳固的生物酶发酵罐的横板结构示意图;

15.图5为一种稳固的生物酶发酵罐的管体结构示意图;

16.图中:1、支架;2、罐体;3、组合柱;4、横板;101、安装槽;102、导向板;103、弹性减震体;104、立柱;105、缺口;201、支撑柱;202、定位孔;301、上半柱;302、下半柱;303、弹簧;401、固定孔位。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

18.具体实施方式一:结合图1-5所示,一种稳固的生物酶发酵罐其特征在于:包括支架1、罐体2、组合柱3和横板4;所述支架1右侧均匀设有多个安装槽101,每个所述安装槽101下方在支架1上均设有导向板102,所述安装槽101内设有弹性减震体103,所述支架1上对称设有立柱104;所述罐体2下方均匀设有多个支撑柱201,所述支撑柱201下方设有定位孔202,所述支撑柱201与弹性减震体103面接触;所述组合柱3分别贯穿导向板102和安装槽101的中心,并与两者滑动连接,所述组合柱3上方与定位孔202套接;所述横板4一端与立柱104采用螺母固定,所述横板4另一端与罐体2一侧通过螺钉固定;所述组合柱3包括上半柱301、下半柱302和弹簧303;所述上半柱301与安装槽101中心滑动连接,所述上半柱301上方与定位孔202套接;所述下半柱302与上半柱301采用螺纹连接,所述下半柱302与导向板102滑动连接;所述弹簧303与下半柱302套接,所述弹簧303两端分别与上半柱301和导向板102面接触;所述上半柱301顶端的截面形状为梯形,所述定位孔202内部与上半柱301的顶端吻合;所述弹性减震体103的材质为橡胶;所述安装槽101上设有缺口105;所述横板4一端设有固定孔位401,所述固定孔位401与立柱104采用螺母固定。

19.使用时,结合图1-5所示,罐体2上的电动机启动,带动搅拌装置运行,运行过程中,会产生震动力,引起罐体2位移,此时,组合柱3与定位孔202套接,可以实现罐体2水平方向的限位固定,防止罐体2出现位移,而罐体2两侧布置的横板4一端与立柱104通过螺母固定后,另一端与罐体2连接的螺钉对罐体2向下顶住固定,完成罐体2上方的限位,从而实现罐体2的完全固定,有效增强了罐体2的稳定性,同时支撑柱201与安装槽101内的弹性减震体103接触,搅拌装置产生的震动力传导至弹性减震体103时,有效进行消震处理,避免与支架1以及罐体2上的零件产生共振,引起零部件损坏;

20.在罐体2安装时,首先将罐体2进行悬吊,将各个支撑柱201调整至对应上半柱301的上方位置,然后将罐体2进行下落,如果在下落过程中,上半柱301直接进入到定位孔202内,则依次调整其它的支撑柱201与上半柱301的连接即可,当与弹性减震体103接触时,即完成定位,如果支撑柱201上的定位孔202因为处于倾斜状态,不便于上半柱301进入时,可以直接下落对各个位置的上半柱301进行按压,克服弹簧303的弹力,当各个支撑柱201与弹性减震体103接触后,再依次调整支撑柱201的位置,直到各个上半柱301与定位孔202对齐,对齐后,利用弹簧303的弹力,推动上半柱301向上移动进入到定位孔202内,实现自动固定,

避免了支撑柱201与上半柱301刚性碰撞接触,安装方便,随后安装横板4即可完成整体固定。

21.结合图1和图2所示,弹性减震体103采用橡胶材质制作,利用橡胶自身的吸震和阻尼特性,有效对罐体2的震动力进行消震,其中,可以选用天然橡胶、丁基橡胶或者聚氨酯橡胶,天然橡胶成本点,具有良好的吸震特性,但是容易受到化工溶剂的腐蚀,而丁基橡胶和聚氨酯橡胶吸震特性更加优秀,同时具有一定的防侵蚀性,但是成本较高;而安装槽101上的缺口105,则便于将弹性减震体103从安装槽101中取出,后期维护更换方便。

22.结合图3所示,上半柱301和下半柱302之间采用螺纹连接,便于整体进行安装,若采用一体式,则需要增加支架1底部的高度,增加了制造成本;而上半柱301顶部的截面形状为梯形,减小了上半柱301端部的直径,便于进入到定位孔202内。

23.结合图4和图5所示,横板4上的固定孔位401具有一定的位移空间,便于与立柱104上方设置的螺纹柱进行安装,降低制造精度,而横板4另一端的螺钉与横板4螺纹连接,并进入到罐体2两侧设置的通孔内部,对其向下顶死,完成限位。

24.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1