乙酰磺胺酸钾的制备方法与流程

1.本发明属于精细化工制造技术领域,具体涉及一种乙酰磺胺酸钾的制备方法。

背景技术:

2.乙酰磺胺酸钾(安赛蜜)又称ak糖,是一种广泛使用的代糖食品添加剂,外观为白色结晶性粉末,它作为一种有机合成盐,其口味与甘蔗相似,易溶于水,微溶于酒精,其化学性质稳定,不易出现分解失效现象;不参与机体代谢,不提供能量;甜度较高,价格便宜;无致龋齿性;对热和酸稳定性好。

3.目前在安赛蜜的合成中,普遍采用双乙烯酮

‑

三氧化硫法,其具体的反应步骤包括:使氨基磺酸与胺反应以形成氨基磺酸胺盐,然后将氨基磺酸胺盐与双乙烯酮反应,形成乙酰基乙酰胺盐;在三氧化硫存在下,乙酰基乙酰胺盐发生环化反应,形成环状三氧化硫加合物;将环状化合物水解获得水解产物(ash);随后用氢氧化钾处理水解产物从而获得乙酰磺胺酸钾(ask)。

4.在磺化环合反应的步骤中,通常将乙酰基乙酰胺盐与三氧化硫直接加入反应釜进行反应,这样的反应效率不高,还会导致一些与乙酰磺胺酸钾结构类似的杂质残留到最终产物安赛蜜中,且反应收率无法达到令人满意的程度。

5.在现有技术中虽然公开了一些对于上述磺化环合反应的步骤改进的技术方法,如中国专利cn103613566b、中国专利cn111511724a以及中国专利cn112110876a。但这些技术依然无法有效提高反应的转化率、同时也不能解决环化环合产物水解后得到的产物(ash)杂质多的问题。

技术实现要素:

6.鉴于上述问题,提出了本技术以便提供一种克服上述问题或者至少部分地解决上述问题的一种乙酰磺胺酸钾的制备方法。

7.根据本技术的第一方面,提供了一种乙酰磺胺酸钾的制备方法,该方法采用联合反应器实施,联合反应器包括文丘里反应器与流动反应器,文丘里反应器的扩压段的出口与流动反应器的入口连接;该方法包括:

8.磺化环合步骤:将乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液作为工作流体,将三氧化硫溶解在溶剂中,形成环化剂溶液作为引射流体;工作流体从文丘里反应器的喷嘴进入,引射流体从文丘里反应器的吸气室进入,控制工作流体的压力高于引射流体的压力;使工作流体与引射流体在文丘里反应器的混合段和扩压段混合并进行磺化环合反应,并将磺化环合产物喷入所述流动反应器中;

9.水解步骤:磺化环合产物与预置在流动反应器中的水解剂进行水解反应,得到水解产物溶液;和

10.成盐步骤:在水解产物溶液的有机相中加入氢氧化钾,得到乙酰磺胺酸钾。

11.可选的,在上述方法中,工作流体的压力为0.4

‑

1.6mpa,引射流体的压力为0.2

‑

1.4mpa,且工作流体的压力比引射流体的压力高0.2

‑

0.4mpa。

12.可选的,在上述方法中,在所述磺化环合步骤中,将磺化环合产物喷入所述流动反应器中包括:

13.将磺化环合产物以0.5

‑

1.1mpa的压力从文丘里反应器的扩压段的出口喷出,喷至流动反应器内。

14.可选的,在上述方法中,在磺化环合步骤中,维持工作流体和引射流体的温度在

‑

35℃至0℃,优选

‑

15℃至0℃。

15.可选的,在上述方法中,在水解步骤中,水解反应的反应温度为

‑

40℃至0℃,优选

‑

20℃至0℃。

16.可选的,在上述方法中,水解剂为乙醇水溶液,其中,乙醇水溶液中乙醇的质量分数为60

‑

85%。

17.可选的,在上述方法中,三氧化硫的摩尔质量与水解剂中水的摩尔质量的比为1:1

‑

1.5。

18.可选的,在上述方法中,乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液是通过下述方法制得的:

19.在氨基磺酸溶液中加入三乙胺,进行胺化反应,生成氨基磺酸铵盐溶液;向得到的氨基磺酸铵盐溶液加入双乙烯酮,在固态酸性催化剂的作用下,进行酰化反应,得到乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液。

20.可选的,在上述方法中,固态酸性催化剂为分子筛催化剂或固态超强酸催化剂。

21.可选的,在上述方法中,分子筛催化剂为hzsm

‑

5分子筛和/或na

‑

zsm

‑

5分子筛;固态超强酸催化剂为so

42

‑

/fe2o3型催化剂。

22.本技术的有益效果在于,本技术通过将文丘里反应器与流动反应器联合使用,形成一套联合的连续反应器,在该联合反应器上,通过控制乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液形成的工作流体与三氧化硫溶解在溶剂形成的引射流体的进入文丘里反应器的相对压力,使得乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐与三氧化硫的环合过程能够在文丘里反应器的混合段和扩压段完全进行,极大程度上缩短了环合反应的反应时间,降低了有机杂质残留在终产物安赛蜜中的概率,提高了安赛蜜的纯度,简化了安赛蜜后处理的工艺,降低了安赛蜜的生产成本;同时使得反应能够连续进行,适合大规模工业生产,提高了安赛蜜的生产效率。

23.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

具体实施方式

24.下面将更详细地描述本技术的示例性实施例。应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整地传达给本领域的技术人员。

25.本技术的构思在于,针对现有技术采用双乙烯酮

‑

三氧化硫法制备安赛蜜过程中,在磺化环合反应的步骤中,由于反应效率低下,造成安赛蜜的收率低、杂质多的问题,提供了一种将文丘里反应与流动反应器连用的方法,并通过控制反应条件,有效克服了上述技

术缺陷,且该方法能够实现连续反应,适合大规模的工业化生产。

26.本技术提供的乙酰磺胺酸钾的制备方法采用联合反应器实施,联合反应器包括文丘里反应器与流动反应器,文丘里反应器的扩压段的出口与流动反应器的入口连接。

27.图1为根据本技术的一个实施例中的文丘里反应器100的剖面结构示意图,从图1中可以看出,文丘里反应器100中的结构尺寸对引射流体的流量以及工作流体与引射流体间的混合效果有着重要影响。如图1所述,文丘里反应器主要由喷嘴1、吸气室2、混合段3、扩压段4组成。

28.本技术提供的乙酰磺胺酸钾的制备方法采用上述的文丘里反应器进行,不同之处在于,本技术的文丘里反应器连接一流动反应器,且通过对反应条件的控制,可使得磺化环合步骤在文丘里反应器100的混合段3和扩压段4进行彻底。

29.具体的,本技术提供的乙酰磺胺酸钾的制备方法至少包括步骤s110~步骤s130:

30.磺化环合步骤s110:将乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液作为工作流体,将三氧化硫溶解在溶剂中,形成环化剂溶液作为引射流体;工作流体从文丘里反应器的喷嘴进入,引射流体从文丘里反应器的吸气室进入,控制工作流体的压力高于引射流体的压力;使工作流体与引射流体在文丘里反应器的混合段和扩压段混合并进行磺化环合反应,并将磺化环合产物喷入流动反应器中。

31.其原理为:具有较高压力的工作流体通过喷嘴1压缩加速,将压力能转化为动能,在喷嘴1出口附近形成高速低压区,进而在吸气室2进出口之间形成压力差。在压差的作用下,引射流体通过吸气室2被吸入混合段。在混合段3的入口处,工作流体与引射流体的动量、能量开始相互交换,并且由于高速工作流体的剪切作用,能够将吸入的引射流体破碎,促进了两相间的相互混合,增加两相接触面积,有利于两相质量传递,进而加快反应速率,之后混合充分的两相流体通过扩压段进行减速增压,动能转化为压力能,可喷入扩压段4的出口连接的反应釜内部。

32.在该步骤中,乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐与三氧化硫完全反应,形成了磺化环合产物。文丘里反应器将磺化环合产物喷射至流动反应器中水解剂的表面。

33.文丘里反应器的使用和工作参数的设定,保障了乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐与三氧化硫的快速反应,使得磺化环合反应在1

‑

15s内即可完成,最好在1

‑

3s内完成反应。短时间的反应,使得反应副产物减少,显著降低杂质含量。

34.水解步骤s120:磺化环合产物与预置在流动反应器中的水解剂进行水解反应,得到水解产物溶液。

35.磺化环合产物与预置在流动反应器中的水解剂进行水解反应。环合产物经水解后为安赛蜜的前驱体ash,不同于传统工艺上采用酸性溶液进行水解反应,本技术采用水解剂,水解剂能够缩短水解时间,伴随着水解时间降低的是水解可能产生的杂质含量的减少。在本技术的一些实施例中,水解剂为水或者乙醇水溶液,显著减少了环化产物ash中杂质的含量,降低了后续安赛蜜提纯的难度,减少了安赛蜜提纯的成本。

36.且本技术采用了流动反应器,使得安赛蜜的制备实现了连续性,适合大规模的工艺生产。

37.成盐步骤s130:在水解产物溶液的有机相中加入氢氧化钾,得到乙酰磺胺酸钾。

38.在将磺化环合产物水解后,通常用氢氧化钾或氢氧化钾水溶液与水解产物进行成

盐反应,从而获得乙酰磺胺酸钾(ask)。所谓成盐反应是指氢氧化钾的阳离子与水解产物的阴离子进行交换,生成乙酰磺胺酸的钾盐的过程。

39.在本技术的一些实施例中,可采用成盐剂代替传统的氢氧化钾或氢氧化钾水溶液进行成盐反应,无机杂质包括但不限于氟化钾、硫酸钾等均不溶解于乙醇钾的乙醇溶液,有机相中的磺化环合产物在与成盐剂的反应过程中,无机杂质均溶解在水相中,不会带入到终产物乙酰磺胺酸钾中;另外,使用成盐剂去中和乙酰磺胺酸钾对应的酸ash,在这个过程中,有利地减少了可能的乙酰乙酰胺和乙酰磺胺酸钾的氯化物,从而在成盐过程中,从源头上阻断了无机杂质的来源,从而提高了终产物乙酰磺胺酸钾的纯度,并简化了后续对乙酰磺胺酸钾粗产品的工艺,降低了对乙酰磺胺酸钾粗产品进行提纯的成本。在本技术的一些实施例中,成盐剂包括但不限于氢氧化钾的乙醇溶液或乙醇钾的乙醇溶液。

40.综上所述,本技术通过将文丘里反应器与流动反应器联合使用,形成一套联合的连续反应器,在该联合反应器上,通过控制乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液形成的工作流体与三氧化硫溶解在溶剂形成的引射流体的进入文丘里反应器的相对压力,使得乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐与三氧化硫的环合过程能够在文丘里反应器的混合段和扩压段完全进行,极大程度上缩短了环合反应的反应时间,降低了有机杂质残留在终产物安赛蜜中的概率,提高了安赛蜜的纯度,简化了安赛蜜后处理的工艺,降低了安赛蜜的生产成本;同时使得反应能够连续进行,适合大规模工业生产,提高了安赛蜜的生产效率。

41.流体的工作压力

42.在本技术的一些实施例中,对工作流体和引射流体的压力及二者之间的压力差不作限制,控制工作流体的压力高于引射流体的压力即可;在另一些实施例中,工作流体的压力为0.4

‑

1.6mpa,引射流体的压力为0.2

‑

1.4mpa,且工作流体的压力比引射流体的压力高0.2

‑

0.4mpa。

43.通过控制工作流体和引射流体的压力和压差达到了控制二者混合速度、反应速度以及用量比例的目的,使得二者既能够充分、快速混合并反应,也控制二者用量比例在一个合适的范围内。

44.磺化环合产物喷入流动反应器的条件

45.在本技术的一些实施例中,对磺化环合产物喷入流动反应器的条件不作限制,凡是能将磺化环合产物高效、快速喷入流动反应器内即可。在本技术的另一些实施例中,将磺化环合产物以0.5

‑

1.1mpa的压力从文丘里反应器的扩压段的出口喷出,喷至流动反应器内。

46.同理,通过控制磺化环合产物的喷射压力,可达到控制磺化环合产物与水解剂的用量比例的目的,使二者的混合速度、用量比例均处于更加合理的范围,又不至于反应过快,而造成的水解不充分。

47.磺化环合反应温度

48.在本技术的一些实施例中,对磺化环合步骤的反应温度不作限制,可参考现有技术;在本技术的另一些实施例中,在磺化环合步骤中,维持工作流体和引射流体的温度在

‑

35℃至0℃,在又一些实施例中,最好维持工作流体和引射流体的温度在

‑

15℃至0℃。

49.由于乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐与三氧化硫的磺化环和反应为放热反应,从而较适宜在低温下进行,且低温的反应环境有利于抑制副反应的发生,降低了产物中杂质含

量。

50.水解剂的种类和水解反应条件

51.在本技术的一些实施例中,在上述方法中,水解剂为去离子水或乙醇水溶液,最好为乙醇的水溶液,其中,在乙醇水溶液中,乙醇的质量浓度最好为60

‑

85%。发明人经过大量的实验,使用水解剂,尤其是乙醇的水溶液并控制水解剂中水的含量,可以明显地减少安赛蜜前驱体ash中杂质的含量,降低了后续安赛蜜提纯的难度,减少了安赛蜜提纯的成本。

52.对于水解剂的用量,本技术不作限制,水解剂的用量可以根据三氧化硫的用量来确定,具体的,在本技术的一些实施例中,三氧化硫的用量与水解剂中水的含量的物质的量的比为1:1

‑

4,在另一些实施例中,为1:1

‑

1.5。也就是说水解剂中水的物质的量最好高于三氧化硫的物质的量。

53.在本技术的一些实施例中,对水解反应条件不作限制,凡是能满足水解反应需求均可;在本技术的一些实施例中,可参考现有技术;在本技术的另一些实施例中,在水解步骤中,水解反应的反应温度为

‑

40℃至0℃,优选

‑

20℃至0℃。也就是说,本技术的水解反应步骤优选在较低的温度进行,本技术中,温控可采用现有技术中的任意一种即可,如空气冷凝技术、循环水冷凝技术以及热量交换板等。经过反复试验,发现

‑

40℃至0℃是水解反应的较适宜温度,若反应温度低于

‑

40℃,则水解可能不完全,则会造成水解程度不彻底,一些环合产物不能得到转化,造成原料转化率低;若反应温度高于0℃,则反应温度过高,环合产物容易分解,不利于反应向水解反应方向发展。

54.乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液的制备方法

55.本技术对乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液的来源不作限制,可参考现有技术中,也可通过下述方法制得:

56.在氨基磺酸溶液中加入三乙胺,进行胺化反应,生成氨基磺酸铵盐溶液;向得到的氨基磺酸铵盐溶液加入双乙烯酮,在固态酸性催化剂的作用下,进行酰化反应,得到乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液。

57.乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液的制备可更细致地分为两个小步骤,首先,是氨基磺酸铵盐的制备,然后利用氨基磺酸铵盐与双乙烯酮反应制备中间体,即乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐。

58.氨基磺酸铵盐采用的是在氨基磺酸溶液中加入三乙胺,进行胺化反应获得。具体的,在本技术的一些实施例中,在氨基磺酸溶解在第一溶剂中,配置成第一反应液;将三乙胺溶于第二溶剂,配置成第二反应液,将第二反应液加入第一反应液中进行胺化反应,形成氨基磺酸铵盐溶液。第一溶剂和第二溶剂是能够为胺化反应提供反应环境的惰性有机溶剂,如二氯甲烷。氨基磺酸和三乙胺放热反应,在反应过程中,产生的热量会将部分二氯甲烷汽化,汽化后的二氯甲烷会离开反应体系将产热带走,进一步地,汽化后的二氯甲烷也可循环利用。

59.在第一反应液与第二反应液混合的时候,最好将第二反应液逐渐滴入第一反应液,这样能够使得反应更加充分,不会造成局部反应物浓度过大,反应程度过于剧烈。

60.以下给出一种生成氨基磺酸铵盐溶液的具体实施方式,该实施方式仅作为示例性说明,氨基磺酸铵盐溶液的具体生产工艺可采用现有技术中的任意一种。按照预设的氨基磺酸、第一二氯甲烷、三乙胺和第二二氯甲烷的用量比准确称料,打开反应度的计量槽阀门

向干燥的反应釜中加入第一二氯甲烷,启动搅拌及循环泵;从投料孔投入氨基磺酸。关闭循环阀门,打开送料阀门,将溶料釜中混合物料送至干燥的合成釜中,利用循环水降温,待反应釜温度降至室温(约20

‑

25℃),得到第一反应液。

61.同上述过程,得到三乙胺溶于二氯甲烷的第二反应液。

62.将第二反应液滴加入第一反应液中,滴加结束时,ph值为7

‑

9,静置反应1小时,上述反应完毕的物料为氨基磺酸铵盐溶液。

63.在得到氨基磺酸溶液后,将氨基磺酸溶液与双乙烯酮反应,得到乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐,作为制备安赛蜜的中间体。

64.现有技术中,氨基磺酸溶液与双乙烯酮反应是在乙酸的环境中进行的,在后续步骤中,乙酸很难从最终产物安赛蜜中被完全除去,残留在安赛蜜中的乙酸不仅会使安赛蜜成色不佳,而且还会带来异味。

65.在本技术中,采用固态酸性催化剂代替传统的乙酸有效地克服了这个问题。固态酸性催化能够为酰化反应提供足够的酸性位点,一方面能够有效地催化氨基磺酸铵盐和双乙烯酮酰化反应的顺利进行,另一方面,固态酸性催化加不会混合到反应产物中,后续不用特殊的处理工艺,节约了后处理经济和时间成本;且避免了现有技术中没有除掉的乙酸杂质留存在最终产物中对最终产物的品相造成的不利影响。

66.为了提高双乙烯酮的闪点,将双乙烯酮溶于第三溶剂中,配置成第三反应液,第三溶剂是能够为胺化反应提供反应环境的惰性有机溶剂,如二氯甲烷等。在反应器中装填固态酸性催化剂,依次向反应器加入氨基磺酸铵盐溶液和第三反应液,在预设条件下反应,形成乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液作为中间体溶液。

67.为了实现反应的连续性,在本技术的一些实施例中,可以选择连续反应器来实现本技术,如固定床反应器、连续搅拌釜反应器或微通道反应器等。这里以固定床反应器为例,简要说明反应过程。

68.在固定床反应器中装填固态酸性催化作为催化剂,将固定床反应器设置为预设的工作状态,先向固定床反应器通入氨基磺酸铵盐溶液,待氨基磺酸铵盐溶液正常流动后,然后再同向通入第三反应液,通过控制二者的流速,使得二者接触时间在预设条件内,同时,通过控制固定床反应器的换热装置,使得反应温度也在预设条件内,待达到预设反应时长,即可结束反应,得到产物乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液。由于固定床反应器的特点,使得本反应能够连续不断进行,适合大规模的工业生产。

69.固态酸性催化剂的种类和用量

70.在本技术的一些固态酸性催化剂为分子筛催化剂或固态超强酸催化剂。其中,分子筛催化剂为hzsm

‑

5分子筛和/或na

‑

zsm

‑

5分子筛;固态超强酸催化剂为so

42

‑

/fe2o3型催化剂。

71.本技术对固态酸性催化剂的用量不作限制,可根据选用的反应器的类型和规格确定。

72.对于上述其他未提及的反应物料的用量以及反应条件,均可参考现有技术,如在中国专利文献cn112142687a中,氨基磺酸和双乙烯酮的摩尔比例n(氨基磺酸):n(双乙烯酮):n(三乙胺)=1:1.0

‑

3.0:1.0

‑

4.0;酰化反应温度为

‑

40至15℃;其滴加时间为10min

‑

300min;其反应时间1

‑

15h等。

73.乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液的制备:

74.胺化反应步骤:将98kg氨基磺酸和第一二氯甲烷以摩尔比为1:6的比例溶解,控制溶解温度约为20至25℃,获得氨基磺酸的二氯甲烷溶液,即第一反应液。溶解可以在连续混合装置中,也可以在反应釜中。

75.将三乙胺和第二二氯甲烷以摩尔比为1:1的比例溶解,控制溶解的温度为10至30℃,得到第二反应液,其中,氨基磺酸和三乙胺的质量比为1:1.2。将第二反应液逐渐滴加在第一反应液所在的反应釜中进行混合搅拌,控制体系温度为20至30℃,并控制体系呈弱碱性,混合均匀后,即得到氨基磺酸铵盐溶液。

76.酰化反应步骤:将双乙烯酮和第三二氯甲烷以摩尔比为1:1.5的比例溶解,控制溶解的温度为10至20℃,得到第三反应液。

77.将固体超强酸催化剂安装至固定床反应器后,启动固定床反应器,调节循环水使循环水工作正常。

78.将氨基磺酸铵盐溶液通入固定床反应器内,在氨基磺酸铵盐溶液正常流动后,将第三反应液与氨基磺酸铵盐溶液同向通入固定床反应器内,控制氨基磺酸铵盐溶液和第三反应液的量,使得氨基磺酸和双乙烯酮的摩尔比为1:1.1。在反应开始后,尽量调低冷却水温度,反应体系的温度控制在20至35℃;随着催化剂性能的衰退,温度在控制范围内可以略微升高。

79.控制氨基磺酸铵盐溶液和双乙烯酮的流速,使得反应时间控制在100秒左右。得到目标产物乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液。

80.在本技术中各实施例和对比例的乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液如无特别说明,均采用上述方法制得,如有特殊说明,遵循特殊说明。

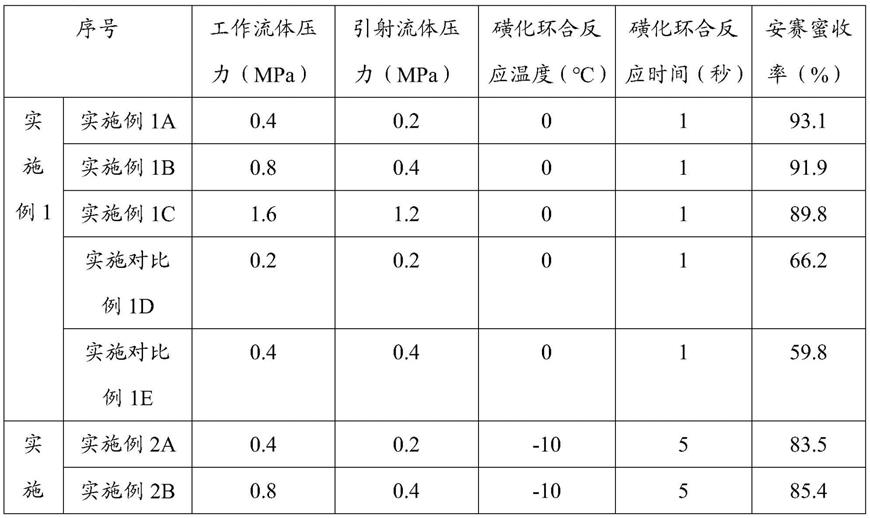

81.实施例1~实施例5

82.磺化环合步骤:将乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液作为工作流体,将三氧化硫溶解在溶剂中,形成环化剂溶液作为引射流体;工作流体从文丘里反应器的喷嘴进入,引射流体从文丘里反应器的吸气室进入,各实施例中,工作流体的压力和引射流体的压力请参考表1;使工作流体与引射流体在文丘里反应器的混合段和扩压段混合并进行磺化环合反应,并将磺化环合产物喷入所述流动反应器中。

83.水解步骤:磺化环合产物与预置在流动反应器中的乙醇水溶液进行水解反应,得到水解产物溶液;和

84.成盐步骤:在水解产物溶液的有机相中加入氢氧化钾,进行成盐反应,得到乙酰磺胺酸钾。

85.除了表1中列举出的反应条件,其他步骤的各实施例的反应条件均保持一致。

86.表1:

[0087][0088][0089]

注:安赛蜜的收率是以安赛蜜的实际产量和以双乙烯酮计算的理论产量的比值。

[0090]

实施例6

[0091]

磺化环合步骤:将乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液作为工作流体,将三氧化硫溶解在溶剂中,形成环化剂溶液作为引射流体;工作流体从文丘里反应器的喷嘴进入,引射流体从文丘里反应器的吸气室进入,各实施例中,工作流体的压力0.8mpa,引射流体的压力为0.4mpa,反应温度为

‑

10℃,反应时间为3秒;使工作流体与引射流体在文丘里反应器的混合段和扩压段混合并进行磺化环合反应,并将磺化环合产物喷入所述流动反应器中。

[0092]

水解步骤:磺化环合产物与预置在流动反应器中的不同质量分数的乙醇水溶液进行水解反应,得到水解产物溶液;其中,乙醇具体的质量分数请参考表2,水解反应温度控制在

‑

15~0℃。

[0093]

成盐步骤:在水解产物溶液的有机相中加入氢氧化钾,进行成盐反应,得到乙酰磺胺酸钾。

[0094]

其中,表2中有机杂质为上述得到的乙酰磺胺酸钾经过一次除杂后的有机物杂质含量。

[0095]

表2:

[0096][0097]

从实施例1可以看出,在实施对比例1d和实施对比例1e中,工作流体和引射流体的压力是相同的,这种情况下,安赛蜜的收率相较于实施例1a、实施例1b和实施例1c是比较低的,仅能达到59%~66%;实施例1a、实施例1b与实施对比例1d和实施对比例1e的区别仅在于工作流体的压力大于引射流体的压力,而安赛蜜的收率有显著提高,达到了89%~91%。

[0098]

从实施例1~5中可以看出,对于除压力控制以外的影响安赛蜜收率的因素主要有磺化环合反应时间和反应温度,整体上,在反应温度在

‑

20℃至0℃、反应时间为1

‑

10s的反应条件下,安赛蜜收率能够达到更加理想的效果。

[0099]

在实施例6中,采用了不同质量分数的乙醇水溶液对磺化环合产物进行水解,并进行后续的成盐反应,从表2中可以看出,在乙醇水溶液中乙醇含量在60%~85%时,终产物安赛蜜中有机杂质量均达到了10ppm以下。

[0100]

综上所述,本技术通过将文丘里反应器与流动反应器联合使用,形成一套联合的连续反应器,在该联合反应器上,通过控制乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐溶液形成的工作流体与三氧化硫溶解在溶剂形成的引射流体的进入文丘里反应器的相对压力,使得乙酰乙酰胺

‑

n

‑

磺酸三乙胺盐与三氧化硫的环合过程能够在文丘里反应器的混合段和扩压段完全进行,极大程度上缩短了环合反应的反应时间,降低了有机杂质残留在终产物安赛蜜中的概率,提高了安赛蜜的纯度,简化了安赛蜜后处理的工艺,降低了安赛蜜的生产成本;同时使得反应能够连续进行,适合大规模工业生产,提高了安赛蜜的生产效率。

[0101]

以上所述,仅为本技术的具体实施方式,在本技术的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好地解释本技术的目的,本技术的保护范围应以权利要求的保护范围为准。

[0102]

此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在下面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1