液晶聚合物膜及其制造方法与流程

1.本发明涉及液晶聚合物膜及其制造方法。

背景技术:

2.作为公开过液晶聚合物膜的文献,有日本特表平3-504948号公报(专利文献1)。在专利文献1中记载了由液晶聚合物制造的多轴取向膜作为液晶聚合物膜。在制造多轴取向膜的方法的最初的处理工序中,将聚合物树脂熔融,将该熔融物挤出并送向接下来的工序。作为多轴取向膜,例如,记载了vectra(注册商标)膜具备适合印刷配线用基板等电子领域的特质。

3.现有技术文献

4.专利文献

5.专利文献1:日本特表平3-504948号公报

技术实现要素:

6.专利文献1中记载的液晶聚合物膜是通过熔融挤出法成型的。在熔融挤出法中,将热致液晶聚合物升温至熔点以上挤出。

7.作为液晶聚合物,存在熔点高且该熔点接近液晶聚合物的分解温度的物质。假设想要将这样的液晶聚合物作为原料,利用熔融挤出法将液晶聚合物膜成型的情况下,由于熔点接近分解温度,需要将液晶聚合物的温度升高至分解温度附近。然而,如果想要将温度升高至分解温度附近的状态的聚合物树脂挤出,则聚合物树脂凝胶化而形成鱼眼等,或者聚合物树脂劣化,因此实质上无法将聚合物树脂成型为膜状。

8.鉴于上述情况,作为制造现有的液晶聚合物膜时的原料,采用具有比分解温度低很多的熔点的聚合物树脂。由这样的聚合物树脂制造的现有的液晶聚合物膜的耐热性低。

9.例如,如果使用现有的液晶聚合物膜作为电路基板,则在使用烙铁修理该电路基板时,该电路基板可能无法耐受加热,该电路基板可能损伤。

10.另外,使用熔融挤出法,将作为电路基板材料的液晶聚合物膜成型时,在膜的厚度方向位于两侧的表面的一对表层和位于一对表层之间的内层中,构成液晶聚合物的分子的各个主取向方向相互不同。因此,在上述一对表层和内层中,例如在膜的面内方向中的一个方向热膨胀系数产生差异。如果使用这样的液晶聚合物膜作为电路基板,则可能由于来自外部的热使电路基板翘曲,或者蜿蜒地变形。

11.本发明是鉴于上述的课题而进行的,其目的在于得到耐热性提高的液晶聚合物膜。

12.基于本发明的第一方面的液晶聚合物膜含有液晶聚合物,且由液晶聚合物成型物作为原料构成,将上述液晶聚合物成型物在非活性气氛下加热至400℃后,以40℃/分钟以上的降温速度冷却至常温,再次以40℃/分钟的升温速度加热的同时使用差示扫描量热仪测定时的吸热峰温度超过330℃。

13.基于本发明的第二方面的液晶聚合物膜为液晶膜,具备一对表层和内层。一对表层分别位于厚度方向的一侧的表面和另一侧的表面。内层位于一对表层之间。构成一对表层中含有的液晶聚合物的分子的主取向方向沿着构成内层中含有的液晶聚合物的分子的主取向方向延伸。

14.根据本发明,能够提高液晶聚合物膜的耐热性。

附图说明

15.图1是拍摄实施例1中的液晶聚合物粉末而得的照片。

16.图2是拍摄实施例1中的液晶聚合物纤维毡的表面而得的照片。

具体实施方式

17.<液晶聚合物膜>

18.以下,对本发明的一个实施方式的液晶聚合物膜进行说明。本发明的一个实施方式的液晶聚合物膜含有液晶聚合物。

19.液晶聚合物具体而言为热致液晶聚合物。液晶聚合物的材质为对羟基苯甲酸、2,6-羟基萘甲酸、氢醌、4,4-二羟基联苯、2,6-萘二甲酸、对苯二甲酸、或者与间苯二甲酸的嵌段共聚物。另外,液晶聚合物的分子在分子轴的轴向具有负的热膨胀系数,在分子轴的径向具有正的热膨胀系数。应予说明,本实施方式的液晶聚合物不具有酰胺键。

20.将本发明的一个实施方式的液晶聚合物膜中含有的液晶聚合物在非活性气氛下加热至400℃后,以40℃/分钟以上的降温速度冷却至常温,再次以40℃/分钟的升温速度加热的同时使用差示扫描量热仪测定时的吸热峰温度超过330℃。由于该吸热峰温度超过330℃,所以液晶聚合物膜的耐热性提高。进而,使用液晶聚合物膜作为电路基板时,能够抑制使用烙铁的修理所致的电路基板损伤。本发明的一个实施方式的液晶聚合物膜优选由上述吸热峰温度超过330℃的液晶聚合物成型物作为原料构成。例如为对羟基苯甲酸与4,6-羟基萘甲酸的单体的组合时,4,6-羟基萘甲酸为75质量%以上或18质量%以下的情况下,液晶聚合物的熔点超过330℃。但是单体的组合并不限定于此。另外,本实施方式中,液晶聚合物膜中含有的液晶聚合物的上述吸热峰温度例如为400℃以下。本实施方式中,作为原料的液晶聚合物成型物的上述吸热峰温度优选为400℃以下。从将液晶聚合物膜成型的观点考虑,本实施方式中的上述吸热峰温度优选比液晶聚合物的分解温度低。应予说明,本说明书中,有时,将如上所述测定的吸热峰温度简称为“熔点”。

21.本实施方式的液晶聚合物膜的厚度例如优选为5μm~250μm。

22.本实施方式的液晶聚合物膜中,将从该液晶聚合物膜采取的宽度10mm、厚度25μm的试验用膜在载荷500g、曲率半径0.2mm、弯折角度135度、速度175cpm的条件下进行mit耐折疲劳试验时,为了切断试验用膜所需的弯曲次数优选为100次以上。如此,若液晶聚合物膜直至基于上述耐折疲劳试验的切断为止需要100次以上,则可作为电路基板适当地用于fpc(flexible printed circuit:柔性电路板)用的基材、振动膜、有机半导体基板、有机el基板或者减振板。即,从可用于上述的基材等的观点考虑,本实施方式的液晶聚合物膜优选不仅耐热性优异,耐折性也优异。

23.本实施方式的液晶聚合物膜浸渍于常温的水中24小时的时候的吸水率优选为0.2

质量%以下。如此,若上述吸水率为0.2质量%以下,则液晶聚合物膜可适当地用作高频用的电路基板部件。如果使用上述吸水率为0.2质量%以下的液晶聚合物膜作为高频用的电路基板部件,则可抑制高频用的电路基板含有介电常数极高的水,能够抑制伴随相对介电常数和介质损耗角正切的增加引起的介电损耗的增加,而且能够抑制由介电常数的变动引起的特性阻抗的失配和随之带来的传输损耗的产生。应予说明,例如,由分子结构中导入来自胺的结构的液晶聚合物构成的液晶聚合物膜因吸水性较高,所以吸水率超过0.2质量%。

24.本实施方式的液晶聚合物膜具备一对表层和内层。一对表层分别位于液晶聚合物膜的厚度方向的一侧的表面和另一侧的表面。内层位于一对表面之间。构成一对表层中含有的液晶聚合物的分子的各个主取向方向沿着构成内层中含有的液晶聚合物的分子的各个主取向方向延伸。另外,构成一对表层中含有的液晶聚合物的分子的各个主取向方向和构成内层中含有的液晶聚合物的分子的各个主取向方向沿着液晶聚合物膜的表面的面内方向。因此,本实施方式的液晶聚合物膜实质上不具有一对表层各自与内层的边界面。

25.可以在本实施方式的液晶聚合物膜的至少一面接合铜箔,也可以在两面接合铜箔。由此,本实施方式的液晶聚合物膜可以作为一种层压状的成型体,用作例如能够利用差减法形成电路的fccl(flexible copper clad laminates:挠性覆铜板)。

26.<液晶聚合物膜的制造方法>

27.以下,对本发明的一个实施方式的液晶膜的制造方法进行说明。本发明的一个实施方式的液晶聚合物膜的制造方法依次具备粗粉碎工序、微粉碎工序、粗粒除去工序和纤维化工序作为前工序,在前工序之后进一步具备分散工序、毡化工序、热压工序和金属箔除去工序作为后工序。

28.<前工序>

29.首先,对前工序进行说明。在作为前工序的最初工序的粗粉碎工序中,首先,作为原料,准备液晶聚合物的成型物。作为液晶聚合物的成型物,可举出单轴取向的颗粒状、双轴取向的膜状或者粉体状的液晶聚合物。作为液晶聚合物的成型物,从制造成本的观点考虑,优选比膜状的液晶聚合物更廉价的颗粒状或粉体状的液晶聚合物,更优选颗粒状的液晶聚合物。本实施方式中,液晶聚合物的成型物不包括通过电解纺丝法或熔喷法等直接成型为纤维状的液晶聚合物。但是,液晶聚合物的成型物中可以包括通过使颗粒状的液晶聚合物或粉体状的液晶聚合物破碎而加工成纤维状的液晶聚合物。

30.液晶聚合物的成型物的熔点优选大于330℃,更优选为350℃以上。由此,能够得到含有熔点超过330℃的液晶聚合物的液晶聚合物膜。

31.应予说明,液晶聚合物的成型物中,膜状的液晶聚合物通常使用熔融挤出法成型。然而,对于熔点大于330℃的液晶聚合物,在尝试利用熔融挤出法进行膜状的液晶聚合物的成型时,大量产生液晶聚合物的鱼眼,或者产生因分解所致的劣化。这是因为对于熔点大于330℃的液晶聚合物,如果想要利用熔融挤出法将膜状的液晶聚合物成型,则需要将液晶聚合物加热至分解温度附近并连续地进行混炼。因此,作为液晶聚合物的成型体,无法使用熔点大于330℃且为膜状的液晶聚合物。

32.接下来,通过对液晶聚合物的成型物进行粗粉碎而得到粗粉碎液晶聚合物。例如通过利用切磨装置将液晶聚合物的成型物进行粗粉碎而得到粗粉碎液晶聚合物。粗粉碎液晶聚合物的粒子的大小只要能够用作后述的微粉碎工序的原料就没有特别限定。粗粉碎液

晶聚合物的最大粒径例如为3mm以下。

33.本实施方式中的液晶聚合物膜的制造方法不是必须具备粗粉碎工序。例如,液晶聚合物的成型物只要能够用作微粉碎工序的原料,则可以将液晶聚合物的成型物直接用作微粉碎工序的原料。

34.在微粉碎工序中,作为液晶聚合物,在使粗粉碎液晶聚合物分散于液氮的状态下粉碎而得到粒状的微粉碎液晶聚合物。在微粉碎工序中,使用介质对分散于液氮的粗粉碎液晶聚合物进行粉碎。介质例如为珠。在本实施方式的微粉碎工序中,从处理液氮的观点考虑,优选使用技术问题较少的珠磨机。作为能够用于微粉碎工序的装置,例如可举出imex公司制的液氮珠磨机“lnm-08”。

35.在本实施方式的微粉碎工序中,在使液晶聚合物分散于液氮的状态下粉碎的粉碎方法与现有的冷冻粉碎法不同。现有的冷冻粉碎法是一边向被粉碎原料和粉碎装置主体注入液氮一边将被粉碎原料粉碎的方法,但在被粉碎原料被粉碎的时刻,液氮的大部分发生气化。即,在现有的冷冻粉碎法中,在被粉碎原料被粉碎的时刻,被粉碎原料的大部分没有分散于液氮。

36.在现有的冷冻粉碎法中,被粉碎原料本身所具有的热、从粉碎装置产生的热、以及通过被粉碎原料的粉碎产生的热使液氮在极短的时间内气化。因此,在现有的冷冻粉碎法中,位于粉碎装置内部的粉碎中的原料成为远高于作为液氮的沸点的﹣196℃的温度。即,在现有的冷冻粉碎法中,粉碎装置的内部的温度通常在﹣100℃~0℃左右的条件下实施粉碎。在现有的冷冻粉碎法中,即使在尽可能供给液氮的情况下,粉碎装置的内部的温度最低时也大致为﹣150℃。

37.因此,在现有的冷冻粉碎法中,例如在对单轴取向的颗粒状的液晶聚合物或颗粒状的液晶聚合物的粗粉碎物进行粉碎的情况下,粉碎沿着与液晶聚合物的分子轴的轴向大致平行的面进行,因此,可得到长径比非常大且纤维直径远大于3μm的纤维状的液晶聚合物。即,在现有的冷冻粉碎方向,即使对单轴取向的颗粒状的液晶聚合物或颗粒状的液晶聚合物的粗粉碎物进行粉碎,也无法得到像本实施方式中使用的这种粒状的微粉碎液晶聚合物。

38.在本实施方式中,由于在使被粉碎原料分散于液氮的状态下粉碎,所以与现有的冷冻粉碎法相比较,能够将更进一步被冷却的状态的原料粉碎。具体而言,能够将比作为液氮的沸点的﹣196℃低的温度的被粉碎原料粉碎。如果将低于﹣196℃的温度的被粉碎原料粉碎,则通过反复进行被粉碎原料的脆性破坏而进行原料的粉碎。由此,例如即使在对单轴取向的液晶聚合物进行粉碎的情况下,不仅在与液晶聚合物的分子轴的轴向大致平行的面进行破坏,还沿着与上述轴向交叉的面进行脆性破坏,因此能够得到粒状的微粉碎液晶聚合物。

39.另外,在本实施方式的微粉碎工序中,在液氮中,对于通过脆性破坏而成为粒状的液晶聚合物,在保持脆化的状态下,利用介质等持续给予冲击。由此,对于在本实施方式的微粉碎工序中得到的液晶聚合物,从外侧表面到内部形成有多个微细的裂纹。

40.通过微粉碎工序而得到的粒状的微粉碎液晶聚合物优选利用基于激光衍射散射法的粒径分布测定装置测定的d50为50μm以下。由此,能够抑制在下述所示的纤维化工序中粒状的微粉碎液晶聚合物堵塞喷嘴。

41.接下来,在粗粒除去工序中,从上述微粉碎工序中得到的粒状的微粉碎液晶聚合物除去粗粒。例如将粒状的微粉碎液晶聚合物在筛网上过筛,得到筛下的粒状的微粉碎液晶聚合物,并且通过除去筛上的粒状的液晶聚合物,能够除去粒状的微粉碎液晶聚合物中所含的粗粒。筛网的种类可以适当地选择,作为筛网,例如可举出网眼为53μm的筛网。应予说明,本实施方式涉及的液晶聚合物粉末的制造方法不是必须具备粗粒除去工序。

42.接下来,在纤维化工序中,利用湿式高压破碎装置使粒状液晶聚合物破碎,得到液晶聚合物粉末。在纤维化工序中,首先使微粉碎液晶聚合物分散于纤维化工序用的分散介质。分散的微粉碎液晶聚合物也可以不除去粗粒,但优选除去粗粒。作为纤维化工序用的分散介质,例如可举出水、乙醇、甲醇、异丙醇、甲苯、苯、二甲苯、苯酚、丙酮、甲乙酮、二乙醚、二甲醚、己烷或者它们的混合物等。

43.然后,使分散于纤维化工序用的分散介质的状态的微粉碎液晶聚合物、即浆料状的微粉碎液晶聚合物在以高压加压的状态下通过喷嘴。通过以高压通过喷嘴,从而喷嘴中的高速流动所带来的剪切力或碰撞能量作用于液晶聚合物,使粒状的微粉碎液晶聚合物破碎,从而进行液晶聚合物的纤维化,能够得到在后工序中可以使用的液晶聚合物粉末。从给予高剪切力或高碰撞能量的观点考虑,优选以在上述喷嘴中不产生微粉碎液晶聚合物的堵塞的范围尽可能减少上述喷嘴的喷嘴直径。本实施方式中的粒状的微粉碎液晶聚合物的粒径较小,因此能够减小纤维化工序中使用的湿式高压破碎装置的喷嘴直径。喷嘴直径例如为0.2mm以下。

44.在本实施方式中,如上所述,在粒状的微粉碎液晶聚合物粉末中形成有多个微细的裂纹。因此,通过湿式高压破碎装置的加压,分散介质从微细的裂纹侵入到微粉碎液晶聚合物的内部。然后,在浆料状的微粉碎液晶聚合物通过喷嘴并位于常压下时,侵入到微粉碎液晶聚合物内部的分散介质在少许时间内发生膨胀。通过侵入到微粉碎液晶聚合物内部的分散介质发生膨胀,由此从微粉碎液晶聚合物的内部进行破坏。因此,纤维化进行至微粉碎液晶聚合物的内部,且液晶聚合物的分子分离成在单向排列的结构域单元。如此,在本实施方式的纤维化工序中,通过对本实施方式的微粉碎工序中得到的粒状的微粉碎液晶聚合物进行解纤,能够得到与对现有的冷冻粉碎法中得到的粒状的液晶聚合物进行破碎而得到的液晶聚合物粉末相比,块状部的含有率低且为微细短纤维状的液晶聚合物粉末。

45.在本实施方式的纤维化工序中,可以利用湿式高压破碎装置对微粉碎液晶聚合物进行多次破碎而得到液晶聚合物粉末。通过湿式高压破碎装置进行的破碎的次数优选少。通过湿式高压破碎装置进行的破碎的次数例如可以为5次以下。

46.得到的液晶聚合物粉末可用作后工序的原料。在此,对能够在本发明的一个实施方式的液晶聚合物膜的制造方法中使用的液晶聚合物粉末进行详细说明。

47.液晶聚合物粉末至少含有纤维部。纤维部是指长边方向的长度与纤维直径的比即长径比为10倍~500倍的短纤维状的粒子,是平均直径为2μm以下的粒子。含有这样的长径比为10倍~500倍且平均直径为2μm以下的微细短纤维状的纤维部的液晶聚合物粉末无法通过一直以来公知的制造方法制造。例如,含有长径比为10倍~500倍的纤维部的液晶聚合物粉末无法仅通过用于制造极细连续长纤维的方法即静电纺丝法制造。应予说明,认为将通过静电纺丝法制造的连续长纤维的液晶聚合物极细长纤维在纺丝后切断而进行短纤维化。但是,将纤维直径极小且长径比大致无穷大的上述连续长纤维的液晶聚合物极细长纤

维切短是有限度的。将通过静电纺丝法制造的连续长纤维的液晶聚合物极细长纤维剪切后的液晶聚合物极细长纤维的长径比超过500倍。

48.纤维部的平均直径的值是构成纤维部的多个纤维状的粒子中的纤维直径的平均值。如此,本实施方式的液晶聚合物粉末含有微细纤维状的粒子。纤维直径可以根据用扫描式电子显微镜观察纤维状的粒子时得到的纤维状的粒子的图像数据测定。

49.纤维部的长径比优选为300以下,更优选为100以下。纤维部的平均直径优选为1μm以下。

50.上述纤维部可以作为纤维状的粒子凝集而成的凝集部而包含在液晶聚合物粉末中。另外,上述纤维部中,构成纤维部的液晶聚合物的分子的轴向与纤维部的长边方向相互一致。应予说明,在本实施方式的液晶聚合物膜的制造方法中,由于经过上述的纤维化工序制造液晶聚合物粉末,所以在由液晶聚合物的分子成束而形成的多个结构域彼此之间产生破坏,由此液晶聚合物分子的轴向沿着纤维部的长边方向强取向。

51.液晶聚合物粉末优选以含有率20%以下含有实质上未被纤维化的块状部。另外,液晶聚合物粉末更优选不含有块状部。块状部的含有率由液晶聚合物粉末中含有的相对于凝集部数量的块状部数量评价。本实施方式中,将液晶聚合物粉末载置于平面时最大高度大于10μm的凝集部为块状部,最大高度为10μm以下的凝集部为纤维部。

52.块状部作为含有块状的粒子且凝集而成的凝集部包含在液晶聚合物粉末中。块状部是实质上未被纤维化的液晶聚合物粉末。块状部可以具有扁平状的外形。

53.本实施方式中的液晶聚合物粉末通过利用激光衍射散射法并使用粒径分布测定装置的粒度测定所测得的d50的值优选为13μm以下。

54.应予说明,作为后工序的原料使用的液晶聚合物粉末并不限于通过上述的前工序制造的液晶聚合物粉末。

55.<后工序>

56.接下来,对后工序进行说明。在作为后工序的最初工序的分散工序中,通过使上述的液晶聚合物粉末分散于分散介质中而制成糊状或浆料状。如此,本实施方式中,由于使用上述的微细短纤维状的液晶聚合物粉末,所以能够使液晶聚合物粉末分散于高粘度的分散介质中。进而能够制造均质的液晶聚合物膜。

57.作为在分散工序中使用的分散介质,可举出水、松油醇或乙醇以及它们的混合物等。例如,使用松油醇作为分散介质时,得到糊状的液晶聚合物粉末。使用乙醇和水的混合物作为分散介质时,得到浆料状的液晶聚合物。

58.应予说明,认为分散于分散介质中的上述液晶聚合物粉末的纤维部的长边方向在分散介质中没有在特定的方向取向。

59.应予说明,如下所述,利用作为现有的液晶聚合物膜的制造方法之一的熔融挤出法制造液晶聚合物膜时,有时将利用熔融挤出法制造的膜状的液晶聚合物膜进一步拉伸。然而,即便通过该拉伸,也不会使位于液晶聚合物膜的内层的分子的主取向方向从向膜的厚度方向倾斜的状态变化成沿着面内方向。并且,通过熔融挤出法和拉伸所制造的液晶聚合物膜中,表层的分子的主取向方向相对于内层的分子的主取向方向,向流动方向(md)倾斜。更具体而言,通过熔融挤出法和拉伸所制造的液晶聚合物膜中,分子的主取向方向的流动方向(md)成分与垂直方向(td)成分的比在表层和内层相互不同。因此,通过熔融挤出法

和拉伸所制造的液晶聚合物膜中,表层的分子的主取向方向与内层的分子的主取向方向相互不同。另外,该拉伸工序中,由于液晶聚合物膜的熔融张力低,所以有时液晶聚合物膜被切断。

60.接下来,在毡化工序中,使糊状或浆料状的液晶聚合物粉末干燥并将液晶聚合物纤维毡成型。在本发明的一个实施方式中,毡化工序例如包括涂布工序和干燥工序。

61.涂布工序中,将糊状的液晶聚合物粉末涂布于铜箔等金属箔。涂布工序中,如上所述在铜箔等金属箔上涂布糊状的液晶聚合物粉末,但也可以使用聚酰亚胺膜、ptfe(polytetrafluoroethylene:聚四氟乙烯)膜、或者由玻璃纤维织物等增强材料和耐热性树脂构成的复合片等代替金属箔。由此,容易在工业上生产液晶聚合物膜。

62.接下来通过干燥工序将涂布于铜箔的糊状的液晶聚合物加热干燥,使分散介质气化。分散介质可以通过吸引而气化。通过上述的加热干燥,在铜箔等金属箔上将液晶聚合物纤维毡成型。

63.另外,干燥工序中,由于从糊状的液晶聚合物粉末缓慢地除去分散介质,所以糊状的液晶聚合物粉末的整体的厚度在干燥中缓慢变薄。因此,液晶聚合物纤维毡的厚度比形成在铜箔上的糊状的液晶聚合物整体的厚度薄。具体而言,本实施方式中,糊状的液晶聚合物粉末的整体的厚度为700μm左右,液晶聚合物纤维毡的厚度例如为150μm左右。

64.此外,随着在干燥中糊状的液晶聚合物粉末的整体厚度缓慢变薄,聚合物粉末中的纤维部的长边方向的朝向变化。具体而言,纤维部中,在沿着糊状的液晶聚合物粉末的整体的厚度方向的方向具有长边方向的纤维部以长边方向朝向铜箔的面内方向的方式倾斜。因此,成型的液晶聚合物纤维毡中的上述纤维部的长边方向存在各向异性。

65.上述毡化工序中,在通过干燥工序成型于金属箔上的液晶聚合物纤维毡上进一步涂布糊状的液晶聚合物后,通过使其干燥可以使分散介质气化。如此,在上述毡化工序中,可以依次反复具备涂布工序和干燥工序。由此,能够得到具有所希望的单位面积重量的液晶聚合物纤维毡。

66.液晶聚合物纤维毡在液晶聚合物粉末彼此间具有空隙。另外,如上所述液晶聚合物粉末中的纤维部的长边方向整体上朝向铜箔的面内方向倾斜,因此液晶聚合物纤维毡的空隙率较小。本实施方式中的液晶聚合物纤维毡以液晶聚合物粉末的纤维部相互缠绕而形成。

67.应予说明,将不具有像本实施方式中的液晶聚合物粉末这样的纤维部的现有的粒状的液晶聚合物粉末,例如球状的液晶聚合物粉末进行毡化时,即便用与上述毡化工序同样的方法进行毡化,球状的液晶聚合物的朝向也不会变化,因此成型的液晶聚合物纤维毡中含有的液晶聚合物的分子的轴向也不会在特定的方向取向。另外,由上述的球状液晶聚合物粉末毡化而成的液晶聚合物垫与本实施方式中的液晶聚合物纤维毡相比较,空隙率较低。

68.在本实施方式的毡化工序中,可以代替上述涂布工序和干燥工序,通过抄纸法将浆料状的液晶聚合物粉末成型为液晶聚合物纤维毡。根据上述抄纸法,可以不使用上述涂布工序中使用的特殊的分散介质,例如高价的松油醇。另外,在抄纸法中,可以回收分散工序中使用的分散介质再利用。如此,通过上述抄纸法能够廉价地制造液晶聚合物膜。

69.在使用抄纸法的毡化工序中,具体而言,首先,将浆料状的液晶聚合物粉末在筛

网、无纺布状的微多孔片或者织物上抄制。然后,通过将配置于筛网上的浆料状的液晶聚合物加热干燥而得到液晶聚合物纤维毡。

70.接下来,在热压工序中,通过对液晶聚合物纤维毡进行热压而得到液晶聚合物膜。具体而言,热压工序中,将液晶聚合物纤维毡与铜箔一起进行热压。由此,热压工序兼作使液晶聚合物膜与铜箔相互接合的工序,因此能够廉价地得到接合有铜箔的状态的液晶聚合物膜。应予说明,热压工序中,长时间加热时,优选对液晶聚合物纤维毡进行真空热压。

71.热压工序中,优选在比构成液晶聚合物粉末的液晶聚合物的熔点低约5℃~15℃的温度下进行热压。如果在比上述吸热峰温度低约5℃~15℃的温度下进行热压,则容易进行液晶聚合物彼此的烧结。

72.另外,热压工序中,在热压工序中使用的加压机与液晶聚合物纤维毡之间可以夹持聚酰亚胺膜、ptfe膜、或者由玻璃纤维织物等增强材料和耐热性树脂构成的复合片等作为脱模膜(release film)。另外,可以代替聚酰亚胺膜在加压机与液晶聚合物纤维毡之间夹持追加的铜箔。由此,能够得到在两面接合有铜箔的液晶聚合物膜。在两面接合有铜箔的液晶聚合物膜可以用作两面覆铜fccl。

73.通过热压工序成型的液晶聚合物膜从厚度方向观察的外形尺寸,即沿着膜面的平面尺寸与进行热压前的液晶聚合物纤维毡大致相同。而且,通过热压,液晶聚合物纤维毡中的液晶聚合物粉末的纤维部中,在沿着液晶聚合物纤维毡的厚度方向的方向具有长边方向的纤维部在被推向铜箔的面内方向的同时被加热。构成液晶聚合物粉末的液晶聚合物由于在纤维部的长边方向具有分子的轴向,所以液晶聚合物的分子的轴向也被推向铜箔的面内方向。因此,成型的液晶聚合物膜中,液晶聚合物的分子的主取向方向沿着铜箔的面内方向,即液晶聚合物膜的面内方向。其中,块状部中分子的轴向是随机的,根据液晶聚合物膜中含有的块状部的比例,存在液晶聚合物的分子的轴向朝向液晶聚合物膜的厚度方向的部分。即,更具体而言,在液晶聚合物膜的面内方向,存在液晶聚合物的分子的轴向朝向液晶聚合物膜的厚度方向的比例多的区域和朝向液晶聚合物的分子的面内方向的比例多的区域。并且,更具体而言,除构成块状部的分子以外,构成液晶聚合物的分子的各个轴向在液晶聚合物膜的厚度方向沿着液晶聚合物膜的面内方向取向。

74.此外,液晶聚合物纤维毡中的液晶聚合物粉末有时以纤维部相互缠绕的状态相互接合。由此,液晶聚合物膜中的液晶聚合物具有各分子相互缠绕的结构。另外,由于上述纤维部与具有与其相同的体积的球状的液晶聚合物相比表面积大,所以通过热压工序,液晶聚合物粉末相互接合时的接合面积也变大。由此,本实施方式的液晶聚合物膜的韧性和耐折性提高。另外,通过热压工序,液晶聚合物膜的厚度与液晶聚合物纤维毡相比变薄。

75.应予说明,将不具有像本实施方式中的液晶聚合物粉末这样的纤维部的现有的粒状的液晶聚合物粉末,例如球状的液晶聚合物粉末进行毡化而得到的液晶聚合物垫中,不包含在长边方向具有分子轴的轴向的纤维部。因此,即便将这样的液晶聚合物垫进行热压,液晶聚合物膜中的构成液晶聚合物的分子的轴向也不会被推倒。因此,即便是使用液晶聚合物粉末制造液晶聚合物膜时使用不具有纤维部的现有的粒状的液晶聚合物粉末,构成液晶聚合物的分子的各个主取向方向也不会沿着液晶聚合物膜的面内方向。

76.另外,即便对通过将不具有上述纤维部的现有的粒状的液晶聚合物粉末进行毡化而得的液晶聚合物纤维毡进行热压,液晶聚合物粉末相互接合时的接合面积也极小。因此,

使用不具有纤维部的现有的液晶聚合物粉末制造的液晶聚合物膜在受到外力时,应力集中在液晶聚合物粉末彼此的接合部分。而且,由于该接合部分的接合面积小,所以在受到外力时,在该接合部分产生液晶聚合物膜的破坏。由此,使用不具有纤维部的现有的液晶聚合物粉末制造的液晶聚合物膜的强度弱,韧性和耐折性低。该液晶聚合物膜无法用作fpc用的基材、振动膜或减振板。

77.另外,使用现有的熔融挤出法而刚刚成型的液晶聚合物膜中,液晶聚合物膜的一对表层中分别含有的液晶聚合物分子在与模具等夹具直接接触的同时流动,因此在液晶聚合物膜的面内方向中的一个方向即流动方向(md)强取向。另一方面,上述现有的液晶聚合物膜的内层中含有的液晶聚合物分子向液晶聚合物膜的流动方向(md)的取向性弱。即,上述现有的液晶聚合物膜中,上述内层中含有的液晶聚合物膜的主取向方向向与液晶聚合物膜的面内方向中的流动方向(md)正交的垂直方向(td)倾斜。因此,使用现有的熔融挤出方向刚刚形成的液晶聚合物膜具有一对表层各自与内层的边界面。另外,通过熔融挤出法而刚刚成型的液晶聚合物膜中,有时将其进一步拉伸等。然而,如上所述的通过熔融挤出法而刚刚成型的液晶聚合物膜中,由于一对表层中的液晶聚合物分子在流动方向(md)强取向,所以即便在上述的拉伸后,内层中的液晶聚合物分子的主取向方向也不会与一对表层中的液晶聚合物分子的主取向方向平行。如此,对于使用熔融挤出法制造的液晶聚合物膜而言,构成一对表层中含有的液晶聚合物的分子的各个主取向方向与构成内层中含有的液晶聚合物的分子的各个主取向方向不相互平行。如上所述的现有的液晶聚合物膜中,在液晶聚合物膜的一对表层与内层之间产生界面,容易沿着该界面产生剥离。

78.最后,根据需要,可以通过蚀刻等除去与液晶聚合物膜接合的金属箔。由此,可得到未接合金属箔的单体的液晶聚合物膜。

79.如上所述,本发明的一个实施方式的液晶聚合物膜的制造方法具备分散工序、毡化工序和热压工序。分散工序中,通过使含有纤维部的液晶聚合物粉末分散于分散介质中而制成浆料状,上述纤维部是长边方向的长度与纤维直径的比即长径比为10倍~500倍的短纤维状的粒子,且平均直径为2μm以下。毡化工序中,使浆料状的液晶聚合物粉末干燥并将液晶聚合物纤维毡成型。热压工序中,通过对液晶聚合物纤维毡进行热压而得到液晶聚合物膜。

80.通过上述的构成,由于能够由微细短纤维状的液晶聚合物粉末制造液晶聚合物膜,这是现有的液晶聚合物粉末无法实现的,因此,可得到适合作为电路基板的液晶聚合物膜。并且,可以采用熔点超过330℃的液晶聚合物作为原料,能够制造含有熔点超过330℃的这种液晶聚合物的液晶聚合物膜。

81.实施例

82.以下,参照附图并举出实施例对本发明进行更详细的说明,但本发明并不限于这些。

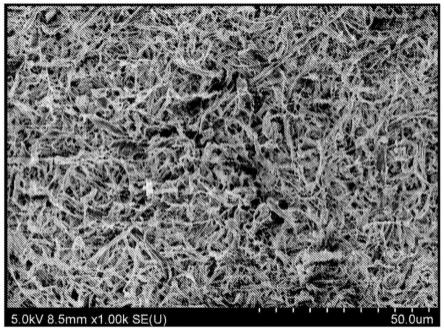

83.(实施例1)

84.实施例1中,首先,将作为原料的液晶聚合物成型体的厚度为250μm且分子在面方向双轴取向的膜状的液晶聚合物投入切磨装置进行粗粉碎。实施例1中使用的液晶聚合物的熔点为315℃。将已经粗粉碎的膜状的液晶聚合物从设置于切磨装置的3mm直径的排出孔排出,由此得到粗粉碎液晶聚合物。

85.接下来,将粗粉碎液晶聚合物用液氮珠磨机(imex公司制,lnm-08)进行微粉碎。在用液氮珠磨机进行的粉碎中,使容器容量为0.8l,使用直径为5mm的氧化锆制的珠作为介质,使介质的投入量为500ml,投入粗粉碎液晶聚合物30g,以转速2000rpm进行120分钟粉碎处理。在液氮珠磨机中,使粗粉碎液晶聚合物分散于液氮中,进行湿式粉碎处理。如此,通过将粗粉碎液晶聚合物用液氮珠磨机进行粉碎而得到粒状的微粉碎液晶聚合物。

86.对该微粉碎液晶聚合物测定粒度。粒度测定中,首先,使微粉碎液晶聚合物分散于分散介质中。作为分散介质,使用enekin。然后,对分散于分散介质中的微粉碎液晶聚合物实施10秒的超声波处理后,设置于基于激光衍射散射法的粒径分布测定装置(堀场制作所制,la-950),进行粒度测定。微粉碎液晶聚合物的d50的值为23μm。

87.接下来,将微粉碎液晶聚合物用网眼53μm的筛网筛分,除去微粉碎液晶聚合物中含有的粗粒,同时回收通过筛网的微粉碎液晶聚合物。通过除去该粗粒而得到的微粉碎液晶聚合物的收率为85质量%。

88.接下来,使除去了粗粒的微粉碎液晶聚合物分散于20wt%乙醇水溶液中。使用湿式高压破碎装置,将分散有微粉碎液晶聚合物的乙醇浆料在喷嘴直径0.2mm、压力200mpa的条件下反复破碎5次而进行纤维化。作为湿式高压破碎装置,使用吉田机械兴业制nanovater(注册商标)c-es008。由此,可得到分散于乙醇水溶液的状态的液晶聚合物粉末。

89.图1是拍摄实施例1中的液晶聚合物粉末而得的照片。如图1所示,在对照片的目视观察中,可知通过使微粉碎液晶聚合物破碎而得到微小纤维状的液晶聚合物粉末。应予说明,图1和以下所示的图2中的照片是用扫描式电子显微镜拍摄的。

90.接下来,在分散有上述液晶聚合物粉末的乙醇水溶液中加入分散的液晶聚合物粉末的质量的20倍质量的松油醇。然后,边对上述水溶液搅拌边加热,由此使水和乙醇气化而除去。由此,得到分散于松油醇中的液晶聚合物粉末。即,通过使液晶聚合物粉末分散于作为分散介质的松油醇中而制成糊状。

91.接下来,将糊状的液晶聚合物涂布在厚度为12μm的电解铜箔(古河电工公司制,fwj-ws-12)的经粗化处理的表面上。然后,通过将涂布有糊状的液晶聚合物粉末的电解铜箔在热板上加热至130℃,从而使作为分散介质的松油醇气化,使电解铜箔上的糊状的液晶聚合物粉末干燥。如此,在电解铜箔上将薄的液晶聚合物纤维毡成型。

92.在该薄的液晶聚合物纤维毡上进一步涂布上述糊状的液晶聚合物粉末。使涂布的糊状的液晶聚合物粉末与之前已经涂布的糊状的液晶聚合物干燥时同样地进行干燥。如此,经过多次反复进行上述的涂布和干燥,将以单位面积重量成为35g/m2的方式调整的液晶聚合物纤维毡在电解铜箔上成型。

93.图2是拍摄实施例1中的液晶聚合物纤维毡的表面而得的照片。如图2所示,在对照片的目视观察中,可知通过反复进行涂布和干燥,可得到液晶聚合物纤维毡。应予说明,本实施例中,液晶聚合物纤维毡的空隙率约为85%。

94.接下来,将在电解铜箔上成型的液晶聚合物纤维毡与电解铜箔一起使用真空热压装置(北川制作所制,kvhc)进行热压。具体而言,首先,使在成型于电解铜箔上的液晶聚合物纤维毡的与电解铜箔侧相反的一侧层叠脱模膜。作为脱模膜,使用聚酰亚胺膜(du pont-toray公司制,kapton(注册商标)100h)。然后,在真空热压装置中以常温设置层叠有脱模膜的液晶聚合物纤维毡。将设置的液晶聚合物纤维毡与脱模膜和电解铜箔一起边以加压压力

0.2mpa进行加压,边以7℃/分钟的速度升温至305℃。在达到305℃后,将温度维持在305℃的状态下,将液晶聚合物膜与脱模膜和电解铜箔一起以加压压力6mpa加压5分钟。热压结束后,除去脱模膜,得到形成于电解铜箔上的液晶聚合物膜。

95.最后,使用氯化铁的水溶液对与液晶聚合物膜接合的电解铜箔进行蚀刻将其除去。由此,得到液晶聚合物膜。液晶聚合物膜的厚度为25μm。

96.(实施例2)

97.实施例2中,使用组成的摩尔比为对羟基苯甲酸:2,6-羟基萘甲酸=80mol%:20mol%且熔点为315℃的液晶聚合物。

98.除上述以外的点与实施例1同样地进行,得到液晶聚合物膜。

99.(实施例3)

100.实施例3中,在实施例1的粗粉碎工序中代替投入切磨装置的膜状的液晶聚合物,将作为原料的液晶聚合物成型体的单轴取向的颗粒状的液晶聚合物投入切磨装置,由此得到粗粉碎液晶聚合物。实施例3中,与实施例2不同,使用组成的摩尔比为对羟基苯甲酸:2,6-羟基萘甲酸=80mol%:20mol%且熔点为350℃的颗粒状的液晶聚合物。

101.与实施例1同样地进行,由得到的粗粉碎液晶聚合物得到液晶聚合物纤维毡。

102.另外,实施例3中,在热压工序中,将液晶聚合物纤维毡与脱模膜和电解铜箔一起以7℃/分钟的速度升温至345℃,在达到345℃之后,将温度维持在345℃的状态下,使加压压力为6mpa加压5分钟。其它的条件与实施例1中的热压工序同样。

103.最后,与实施例1同样地除去电解铜箔而得到液晶聚合物膜。

104.(实施例4)

105.实施例4中,在实施例1的粗粉碎工序中代替投入切磨装置的膜状的液晶聚合物,使用组成的摩尔比为对羟基苯甲酸:2,6-羟基萘甲酸=85mol%:15mol%且熔点为400℃的粉末状的液晶聚合物。

106.由得到的粗粉碎液晶聚合物与实施例1同样地进行,得到液晶聚合物纤维毡。

107.另外,实施例4中,在热压工序中,将液晶聚合物纤维毡与脱模膜和电解铜箔一起以7℃/分钟的速度升温至385℃,在达到385℃之后,将温度维持在385℃的状态下,使加压压力为6mpa加压5分钟。其它的条件与实施例1中的热压工序同样。

108.最后,与实施例1同样地除去电解铜箔,由此得到液晶聚合物膜。

109.(实施例5)

110.实施例5中,在实施例1的粗粉碎工序中代替投入切磨装置的膜状的液晶聚合物,使用组成的摩尔比为对羟基苯甲酸:2,6-羟基萘甲酸=10mol%:90mol%且熔点为400℃的粉末状的液晶聚合物。

111.与实施例1同样地进行,由得到的粗粉碎液晶聚合物得到液晶聚合物纤维毡。

112.另外,实施例4中,在热压工序中,将液晶聚合物纤维毡与脱模膜和电解铜箔一起以7℃/分钟的速度升温至385℃,在达到385℃后,将温度维持在385℃的状态下,使加压压力为6mpa加压5分钟。其它的条件与实施例1中的热压工序同样。

113.最后,与实施例1同样地除去电解铜箔而得到液晶聚合物膜。

114.(实施例6)

115.实施例6中,首先,与实施例3同样地进行,得到液晶聚合物粉末。然后,在分散工序

中向分散有液晶聚合物粉末的乙醇水溶液中根据需要进一步添加乙醇和水,由此调整毡化工序用的浆料状的液晶聚合物粉末。具体而言,得到相对于50wt%乙醇水溶液30l含有液晶聚合物粉末2.18g的浆料状的液晶聚合物粉末。即,通过使液晶聚合物粉末分散于作为分散介质的乙醇中而制成浆料状。

116.接下来,毡化工序中,通过抄纸法将浆料状的液晶聚合物粉末成型为液晶聚合物纤维毡。具体而言,首先,使用熊谷理器制公司制的方形sheet machine 2556,将浆料状的液晶聚合物粉末在微多孔片上抄制。微多孔片使用由聚酯微纤维的湿式无纺布构成且单位面积重量为14g/m2的微多孔片。然后,使用热风式干燥机在100℃的温度下加热干燥,由此将单位面积重量为35g/m2的液晶聚合物纤维毡在上述微多孔片上成型。

117.然后,在成型于微多孔片上的液晶聚合物纤维毡的与微多孔片相反的一侧配置厚度为12μm的电解铜箔(古河电工公司制,fwj-ws-12)。配置电解铜箔,使得液晶聚合物纤维毡与电解铜箔的已粗化处理的表面接触。

118.将配置于电解铜箔上的液晶聚合物纤维毡从上述微多孔片剥离后,在热压工序中进行热压。将液晶聚合物纤维毡与脱模膜和电解铜箔一起加压。其它的条件与实施例3同样。

119.最后,通过与实施例3同样地除去电解铜箔而得到液晶聚合物膜。

120.对于毡化工序以后的工序,通过与实施例2同样的制造方法得到液晶聚合物膜。

121.(比较例1)

122.比较例1中,首先,与实施例1同样地将双轴取向的膜状的液晶聚合物用切磨装置进行粗粉碎,由此得到粗粉碎液晶聚合物。

123.接下来,使用干式冷冻粉碎装置(hosokawa micron公司制,linlex mill(注册商标))将粗粉碎液晶聚合物进行微粉碎。该干式冷冻粉碎装置中,液氮与已经粗粉碎的液晶聚合物一起被供给到装置内部。然而,由于使向装置内部供给的液氮瞬间气化,所以在装置内部氮以气体的形式存在。通过将粗粉碎液晶聚合物这样粉碎,由此得到d50的值为20μm的微粉碎液晶聚合物。

124.接下来,将微粉碎液晶聚合物用网眼25μm的筛网筛分,除去粗粒而回收通过筛网的微粉碎液晶聚合物。

125.然后,使用除去了粗粒的上述微粉碎液晶聚合物代替在实施例1的分散工序中使用的液晶聚合物粉末,除此之外,通过与实施例1中的分散工序以下的工序同样的制造方法得到液晶聚合物膜。应予说明,液晶聚合物纤维毡的空隙率约为40%。

126.(比较例2)

127.比较例2中,首先,与实施例1同样地,将双轴取向的膜状的液晶聚合物用切磨装置进行粗粉碎而得到粗粉碎液晶聚合物。

128.接下来,使用与比较例1同样的干式冷冻粉碎装置将粗粉碎液晶聚合物进行微粉碎,由此得到d50的值为25μm的微粉碎液晶聚合物。

129.将该微粉碎液晶聚合物用网眼53μm的筛网筛分,除去粗粒而回收通过筛网的微粉碎液晶聚合物。

130.对于使用湿式高压破碎装置将除去了粗粒的微粉碎液晶聚合物进行纤维化的纤维化工序以后的工序,通过与实施例1中的工序同样的制造方法得到液晶聚合物膜。

131.[纤维部的平均直径和平均长径比的测定]

[0132]

在实施例1~4和比较例2中,测定作为后工序的原料使用的液晶聚合物粉末的平均直径。在液晶聚合物粉末的平均直径的测定中,首先,使成为测定对象的液晶聚合物粉末分散于乙醇中,制作含有0.01wt%液晶聚合物粉末的浆料。此时,以浆料中的水分的含有率成为1wt%以下的方式制作浆料。然后,向载玻片上滴加5μl~10μl的该浆料后,使载玻片上的浆料自然干燥。通过使浆料自然干燥,从而在载玻片上配置液晶聚合物粉末。

[0133]

接下来,用扫描式电子显微镜观察配置在载玻片上的液晶聚合物粉末的规定区域,采集100个以上的构成液晶聚合物粉末的粒子的图像数据。

[0134]

在图像数据的采集中,以图像数据的数量成为100以上的方式,根据液晶聚合物的每一个粒子的大小设定上述区域。另外,对于液晶聚合物的各粒子,为了抑制图像数据的采取的遗漏或测定误差的产生,将扫描式电子显微镜的放大倍率适当地变更为500倍、3000倍或10000倍,采取上述图像数据。

[0135]

接下来,使用采取的上述各图像数据,测定液晶聚合物粉末的各粒子的长边方向尺寸和宽度方向尺寸。将沿着各个上述图像数据所拍摄的液晶聚合物粉末的一个粒子上可采取的路径、即从该粒子的一个端部通过该粒子的大致中央到达该一端部的相反侧的端部的路径中、沿着最长的路径的方向定义为长边方向。然后,测定该最长的路径的长度的尺寸作为长边方向尺寸。进一步在液晶聚合物粉末的一个粒子的上述长边方向上相互不同的3个部位的地点测定与长边方向正交的方向的粒子的尺寸。将在该3个部位的地点测定的尺寸的平均值作为液晶聚合物粉末的每一个粒子的宽度方向尺寸。

[0136]

然后,将长边方向尺寸为宽度方向尺寸的10倍以上的液晶聚合物粉末的一个粒子定义为构成纤维部的纤维状的粒子。即,构成纤维部的液晶聚合物粉末的粒子的纤维直径为液晶聚合物粉末的宽度方向尺寸。然后,对构成纤维部的纤维状的粒子测定100个纤维状的粒子的纤维直径。将这些纤维直径的测定结果平均而得到的值作为纤维部的平均直径。

[0137]

另外,相对于宽度方向尺寸的长边方向尺寸是长边方向的长度与纤维直径的比即长径比。测定上述100个的纤维状的粒子的长径比,将各粒子的测定结果平均而得到的值作为纤维部的长径比。

[0138]

应予说明,比较例1中,对于作为后工序的起始原料使用的微粉碎液晶聚合物测定纤维部的平均直径和长径比。这些测定方法与实施例1~4和比较例2各自的测定液晶聚合物粉末的纤维部的平均直径和长径比的方法同样地测定。

[0139]

[块状部的含有率的评价]

[0140]

在实施例1~4和比较例2中,对作为后工序的原料使用的液晶聚合物粉末中含有的块状部的含有率进行评价。

[0141]

在块状部的含有率的评价中,首先,以利用湿式高压破碎装置刚刚破碎后的浆料的状态采取成为评价对象的液晶聚合物粉末。通过在采取的浆料状的液晶聚合物粉末中追加混合乙醇而将浆料状的液晶聚合物粉末进一步稀释。追加混合乙醇直至将浆料中的液晶聚合物粉末的含有率稀释到0.01wt%以下。将所稀释的上述浆料滴加到载玻片上后,在常温下放置,从而使作为浆料的分散介质的乙醇气化。如此在载玻片上配置液晶聚合物粉末。

[0142]

接下来,使用激光显微镜(keyence公司制,vk-8700)以倍率100倍观察配置在载玻片上的液晶聚合物粉末。通过该观察,能够确认在实施例1、2和比较例2中,液晶聚合物粉末

包含多个凝集部。

[0143]

然后,对成为测定对象的液晶聚合物粉末测定多个凝聚部各自的最大高度。以下对凝聚部的最大高度的测定方法进行说明。首先,使用上述激光显微镜附带的数据解析程序对配置于上述载玻片的凝集部作成将载玻片的表面作为基准高度的高度的等高线图。该等高线图如下制作:校正载玻片的倾斜,使载玻片的液晶聚合物粉末侧的表面成为水平。

[0144]

对于作为测定对象的液晶聚合物粉末,通过上述显微镜观察选出30个凝集部,对这些凝集部分别测定最大高度。然后,将最大高度为10μm的凝集部判定为液晶聚合物没有成为纤维状的块状部。然后,在液晶聚合物粉末中,将块状部的数量与测定最大高度的凝集部的数量30个的比率评价为液晶聚合物粉末中含有的块状部的含有率。

[0145]

应予说明,比较例1中,对作为后工序的起始原料使用的微粉碎液晶聚合物评价微粉碎液晶聚合物中含有的块状部的含有率。比较例1中的块状部的含有率与实施例1、2和比较例2各自的液晶聚合物粉末中含有的块状部的含有率的评价方法同样地评价。

[0146]

[mit耐折疲劳试验]

[0147]

使用mit耐折疲劳试验机对实施例1~4、比较例1和2各自的液晶聚合物膜进行mit耐折疲劳试验。上述试验是将从各液晶聚合物膜采取的宽度10mm、厚度25μm的试验用膜在载荷500g、曲率半径0.2mm、弯折角度135度、速度175cpm的条件下进行的。

[0148]

[翘曲量试验]

[0149]

对实施例1~4、比较例1和2中在铜箔除去工序中除去铜箔前的各液晶聚合物膜测定翘曲量。具体而言,首先,将接合有铜箔的状态的各液晶聚合物膜切成150mm

×

150mm,采取翘曲量试验用的样品。将该样品静置在玻璃板上,使得样品的表面中弯曲突出的一侧的面位于玻璃板侧。然后,测定玻璃板的表面的法线方向的样品的4个角部各自与玻璃板的表面的分隔距离。将这4个角部的各个上述分隔距离的平均值作为翘曲量的绝对值。另外,如上所述将样品静置于玻璃板上,当液晶聚合物膜位于与样品的玻璃板侧相反的一侧时,翘曲量为正值,当铜箔位于与样品的玻璃板侧相反的一侧时,翘曲量为负值。

[0150]

[焊料耐热温度试验]

[0151]

对实施例1~4、比较例1和2各自涉及的液晶聚合物膜测定焊料耐热温度。首先,将在铜箔除去工序中除去铜箔后的各液晶聚合物膜配置在厚度5mm的有机硅橡胶上。将升温至250℃的烙铁的头按压在有机硅橡胶上的液晶聚合物膜上。在液晶聚合物膜不发生变形或穿孔的情况下,将烙铁头的温度进一步升温10℃,再次按压烙铁的头。反复进行该升温和按压直至液晶聚合物膜发生变形或穿孔。将没有发生变形或穿孔时的烙铁头的温度中的最高温度作为焊料耐热温度。作为烙铁,使用白光公司制的白光烙铁station fx951-51。

[0152]

[相对介电常数的测定]

[0153]

对于实施例1~4、比较例1和2涉及的各个液晶聚合物膜,利用腔体谐振器法测定液晶聚合物膜的表面的面内方向的相对介电常数。

[0154][0155]

表1中示出各实施例和各比较例中的后工序的原料的纤维部的平均直径和平均长径比的测定以及块状部的含有率的评价结果,并示出了液晶聚合物膜的mit耐折疲劳试验、翘曲量试验、焊料耐热温度试验和相对介电常数的测定结果。如表1所示,实施例1~4涉及的液晶聚合物膜是将含有纤维部的液晶聚合物粉末作为后工序的原料制造的,上述纤维部是长边方向的长度与纤维直径的比即长径比为10倍~500倍的短纤维状的粒子,且平均直径为2μm以下。实施例1~4中,液晶聚合物粉末中含有的实质上未被纤维化的块状部的含有率为20%以下。

[0156]

因此,实施例1~4的液晶聚合物膜的翘曲量均为8mm以下,较小。因此,实施例1~4的液晶聚合物膜可适用作电路基板。

[0157]

另一方面,作为比较例1的后工序的原料的微粉碎液晶聚合物的上述长径比为

1.3,小于10倍。另外,作为比较例2的后工序的原料的液晶聚合物粉末的纤维部的平均直径为5μm,超过2μm。应予说明,长径比由于纤维部的长边方向的长度过长而无法测定。

[0158]

因此,比较例1中,液晶聚合物膜卷曲地翘曲,无法测定翘曲量。另外,比较例2的液晶聚合物膜的翘曲量为20mm,较大,不适合用作电路基板。

[0159]

另外,在实施例1~4的液晶聚合物膜的制造时使用的液晶聚合物粉末可以进一步含有熔点超过330℃的液晶聚合物。例如,实施例3和4的液晶聚合物膜在制造时所使用的作为原料的液晶聚合物成型体和液晶聚合物粉末的熔点为350℃。因此,实施例3和4的液晶聚合物膜的熔点也为350℃,由于该熔点超过330℃,所以焊料耐热温度为330℃。实施例3和4的液晶聚合物膜与比较例1和比较例2的液晶聚合物膜各自的焊料耐热温度250℃和280℃相比较,焊料耐热温度大幅提高。

[0160]

实施例1~4使用如上所述的微细单纤维状的液晶聚合物粉末作为后工序的原料。因此,各个实施例1~4的液晶聚合物膜的mit耐折次数成为100次以上,耐折性提高。因此,能够确认这些液晶聚合物膜作为软性基板的基材、振动膜具有足够的柔软性。

[0161]

与此相对,比较例1的液晶聚合物膜非常脆,为了采取试验用膜而进行蚀刻时液晶聚合物膜产生裂纹。因此,无法从比较例1的液晶聚合物膜采取试验用膜,无法进行mit耐折疲劳试验。另外,比较例2的液晶聚合物的mit耐折次数为10次,远少于100次。

[0162]

在上述的实施方式的说明中,可以相互组合可组合的构成。

[0163]

应认为本次公开的实施方式和实施例的全部方面仅是例示而并非限制。本发明的范围并不由上述说明表示,而是由请求保护的范围表示,意在包含与请求保护的范围均等的含义和范围内的全部变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1