烷烃和烷基芳族烃的提质方法与流程

烷烃和烷基芳族烃的提质方法

1.相关申请的交叉引用

2.本技术要求于2020年3月24日提交的美国临时申请号62/993,985和于2020年6月11日提交的ep申请号20179409.6的优先权和利益,这两个申请的公开内容全文通过参考引入本文。

技术领域

3.本公开内容涉及烷烃和/或烷基芳族烃的提质方法。更具体地,本公开内容涉及在流态化催化剂颗粒存在下使一种或多种烷烃和/或一种或多种烷基芳族烃脱氢、脱氢芳构化和/或脱氢环化以产生包含一种或多种经提质烃的流出物的方法。

背景技术:

4.烷烃和/或烷基芳族烃的催化脱氢、脱氢芳构化和脱氢环化是吸热且平衡受限的工业上重要的化学转化过程。烷烃(例如c

2-c

16

烷烃)和/或烷基芳族烃(例如乙苯)的脱氢可以经由各种不同的负载型催化剂颗粒体系,例如基于pt的、基于cr的、基于ga的、基于v的、基于zr的、基于in的、基于w的、基于mo的、基于zn的和基于fe的体系进行。在现有的丙烷脱氢方法中,某种方法使用氧化铝负载的氧化铬催化剂,其提供约50%的最高丙烯产率之一(在90%丙烯选择性下55%丙烷转化率),这在约560℃至650℃的温度和20kpa绝对压力至50kpa绝对压力的低压下实现。在不必在如此低的压力下操作的情况下提高丙烯产率以提高脱氢方法的效率是合乎需要的。

5.根据该方法的热力学,提高脱氢方法的温度是提高该方法转化率的一种方式。例如,在670℃、100kpa绝对压力下,在不存在任何惰性/稀释剂的情况下,经由模拟估计平衡丙烯产率为约74%。然而,在这样的高温下,催化剂颗粒非常快速地失活和/或丙烯选择性变得不经济地低。催化剂颗粒的快速失活据认为是由焦炭沉积在催化剂颗粒上和/或活性相的附聚引起的。焦炭可以通过使用含氧气体的燃烧来除去,然而,据信在燃烧过程中加剧了活性相的附聚,这迅速降低催化剂颗粒的活性和稳定性。

6.因此,仍需要使烷烃和/或烷基芳族烃脱氢、脱氢芳构化和/或脱氢环化的改进的方法和催化剂颗粒。本公开内容满足该需求及其它需求。

技术实现要素:

7.提供了烷烃和/或烷基芳族烃的提质方法。在一些实施方案中,烃的提质方法可以包括(i)在转化区内使含烃进料与布置在载体上的可以包括第8-10族元素的流态化催化剂颗粒接触,以使所述含烃进料的至少一部分进行脱氢、脱氢芳构化和脱氢环化中的一种或多种,以产生可以包括焦化催化剂颗粒、一种或多种经提质烃和分子氢的转化流出物。所述含烃进料可以包括c

2-c

16

线性或支化烷烃中的一种或多种、c

4-c

16

环状烷烃中的一种或多种、c

8-c

16

烷基芳族烃中的一种或多种或其混合物。可以使所述含烃进料和所述催化剂颗粒在300℃至900℃的温度下在至少20kpa绝对压力的烃分压下接触0.1秒至2分钟的时期,其

中所述烃分压是所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总分压。所述催化剂颗粒可以包括0.05重量%至6重量%的第8-10族元素,基于所述载体的重量。所述载体可以包括以下物质中至少一种:w重量%的第2族元素,x重量%的第4族元素,y重量%的第12族元素,和z重量%的原子序数为21、39或57-71的元素,基于所述载体的重量,其中w、x、y和z独立地在0至100的范围内,其中任何第2族元素可以与重量%m相关联,基于所述载体的重量,任何第4族元素可以与重量%n相关联,基于所述载体的重量,任何第12族元素可以与重量%p相关联,基于所述载体的重量,和原子序数为21、39或57-71的任何元素可以与重量%q相关联,基于所述载体的重量,其中m、n、p和q独立地为1至100范围内的数,并且其中w/m+x/n+y/p+z/p的总和≥1,基于所述载体的重量。所述一种或多种经提质烃可以包括脱氢烃、脱氢芳构化烃、脱氢环化烃或其混合物;所述方法还可以包括(ii)从所述转化流出物获得富含所述一种或多种经提质烃和所述分子氢的第一气态料流和富含所述焦化催化剂颗粒的第一颗粒料流。所述方法还可以包括(iii)在燃烧区中使所述第一颗粒料流中的所述焦化催化剂颗粒的至少一部分与氧化剂接触以使焦炭的至少一部分进行燃烧,以产生可以包括贫含焦炭的经再生催化剂颗粒和燃烧气体的燃烧流出物。所述方法还可以包括(iv)从所述燃烧流出物中获得富含所述燃烧气体的第二气态料流和富含所述经再生催化剂颗粒的第二颗粒料流。所述方法还可以包括(v)使额外量的含烃进料与流态化经再生催化剂颗粒接触以产生包含再焦化催化剂颗粒、额外的一种或多种经提质烃和额外的分子氢的额外转化流出物。

附图说明

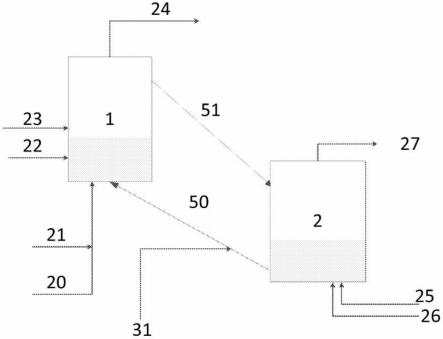

8.图1描绘了根据所描述的一个或多个实施方案的将含烃进料提质的系统,其包括反应器和再生器。

9.图2描绘了根据所描述的一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器、再生器和还原反应器。

10.图3描绘了根据所描述的一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器、再生器、还原反应器和用于将焦化催化剂颗粒的至少一部分循环到反应器中的循环管线。

11.图4描绘了根据所描述的一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器、再生器、还原反应器和用于将催化剂颗粒加热的热输入设备。

12.图5描绘了根据所描述的一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器、再生器、还原反应器和用于将焦化催化剂颗粒的至少一部分供入还原反应器中的转移管线。

13.图6描绘了根据所描述的一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器、再生器、还原反应器和副反应器。

14.图7描绘了根据所描述的一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器、再生器、还原反应器和副反应器。

15.图8示出了实施例1-3中使用的催化剂在与实施例1中使用的相同条件下进行35次循环(再生、还原和脱氢)后的催化剂稳定性结果。

16.图9显示了实施例23中使用的催化剂在蒸汽存在下经历49次循环(再生、还原和脱

氢)后的催化剂稳定性结果。

17.详细描述

18.现在描述本发明的各个特定的实施方案、版本和实施例,其中包括为了理解作为权利来要求的本发明所采用的优选实施方案和定义。虽然以下详细描述给出了特定的优选实施方案,但是本领域技术人员应领会这些实施方案仅是示例性的,并且本发明可以按其它方式实践。为了确定侵权行为,本发明的范围指所附权利要求中的任何一个或多个,其中包括它们的等同物,和与所列出的那些等同的要素或限制。对本"发明"的任何引用可以是指由权利要求限定的本发明的一个或多个,但不一定是全部。

19.在本公开内容中,方法描述为包括至少一个“步骤”。应当理解,每个步骤是可以在方法中按连续或不连续方式进行一次或多次的动作或操作。除非另有相反规定或上下文明确表明不同,则方法中的多个步骤可以按它们所列的顺序依次进行,有或者没有与一个或多个其它步骤重叠,或按任何其它顺序进行,视情况而定。另外,一个或多个,或甚至全部步骤可以在材料的相同或不同的批次方面同时地进行。例如,在连续方法中,虽然方法中的第一步骤正对于刚刚供入方法起点的原料进行,但是第二步骤可以同时地对于通过处理在第一步骤中在早期供入该方法的原材料而产生的中间产物进行。优选地,这些步骤以所述顺序进行。

20.除非另有说明,本公开内容中表明数量的全部数值应理解为在一切情况下由术语“大约”修饰。还应该理解,说明书和权利要求中使用的精确的数值构成具体的实施方案。已经努力确保实施例中数据的精度。然而,应当理解,由于用于进行测量的技术和/或设备的限制,任何测量数据固有地包含一定水平的误差。

21.这里使用一组数值上限和一组数值下限描述了某些实施方案和特征。不言而喻的是,包括任何两个值的组合的范围,例如任何下限值与任何上限值的组合,任何两个下限值的组合,和/或任何两个上限值的组合的范围是被考虑的,除非另有说明。

22.这里所使用的不定冠词“一”或“一个”应该是指“至少一个”,除非规定与此相反或上下文明确另外说明。因此,使用"反应器"或"转化区"的实施方案包括其中使用一个、两个或更多个反应器或转化区的实施方案,除非相反地指定或上下文清楚地指示仅使用一个反应器或转化区。

23.术语"上"和"下";"向上"和"向下";"上部"和"下部";"向上地"和"向下地";"上方"和"下方";并且本文使用的其它类似术语是指彼此的相对位置,并且不旨在表示特定的空间取向,因为设备和使用设备的方法可以在各种角度或取向上同样有效。

24.术语"烃"是指(i)由氢和碳原子组成的任何化合物或(ii)在(i)中的两种或更多种这样的化合物的任何混合物。术语"cn烃",其中n是正整数,是指(i)在其分子中包含总数为n的碳原子(一个或多个)的任何烃化合物,或(ii)在(i)中的两种或更多种此类烃化合物的任何混合物。因此,c2烃可以是乙烷、乙烯、乙炔或这些化合物中的至少两种以任何比例的混合物。"cm至cn烃"或"cm-cn烃",其中m和n是正整数且m《n,是指cm、cm+1、cm+2、

…

、cn-1、cn烃中的任一种,或其两种或更多种的任何混合物。因此,"c2至c3烃"或"c2-c3烃"可以是乙烷、乙烯、乙炔、丙烷、丙烯、丙炔、丙二烯、环丙烷中的任一种,以及其两种或更多种在组分之间和之中以任何比例的任何混合物。"饱和c

2-c3烃"可以是乙烷、丙烷、环丙烷或其两种或更多种以任何比例的任何混合物。"cn+烃"是指(i)在其分子中包含总数为至少n的碳

原子(一个或多个)的任何烃化合物,或(ii)在(i)中的两种或更多种此类烃化合物的任何混合物。"cn-烃"是指(i)在其分子中包含总数至多为n的碳原子的任何烃化合物,或(ii)在(i)中的两种或更多种此类烃化合物的任何混合物。"cm烃料流"是指基本上由cm烃(一种或多种)组成的烃料流。"cm-cn烃料流"是指基本上由cm-cn烃(一种或多种)组成的烃料流。

25.出于本公开的目的,元素的命名依据如hawley's condensed chemical dictionary,第16版,john wiley&sons,inc.,(2016),附录v中提供的元素周期表(在新符号下)的版本。例如,第8族元素可以包括fe、ru和os中的一种或多种,第9族元素可以包括co、rh和ir中的一种或多种,第10族元素可以包括ni、pd和pt中的一种或多种。本文所使用的术语"准金属"是指以下元素:b、si、ge、as、sb、te和at。在本公开内容中,当给定元素被指示为存在时,它可以处于元素状态或作为其任何化合物存在,除非上下文另有说明或另有明确说明。

26.术语"烷烃"是指饱和烃。术语"环烷烃"是指在其分子结构中包含环状碳环的饱和烃。烷烃可以是线性、支化或环状的。

27.术语“芳族”按照本领域公认的范围理解,其包括烷基取代的与未取代的单与多核化合物。

28.当在短语如"富x"或"富含x"中使用时,术语"富含"是指,相对于从设备例如转化区获得的输出料流,该料流包含的材料x的浓度高于进料到该料流所源自的相同设备的进料材料中的材料x浓度。当在短语如"贫x"或"贫含x"中使用时,术语"贫含"是指,相对于从设备例如转化区获得的输出料流,该料流包含的材料x的浓度低于进料到该料流所源自的相同设备的进料材料中的材料x浓度。

29.术语"选择性"是指在催化反应中特定化合物的产量(基于碳摩尔)。例如,短语"烷烃转化反应对烯烃具有100%的选择性"是指在反应中转化的烷烃的100%(基于碳摩尔)转化为烯烃。当与指定的反应物结合使用时,术语"转化率"是指反应中消耗的反应物的量。例如,当指定反应物是丙烷时,100%转化率是指所述丙烷的100%在反应中被消耗。产率(基于碳摩尔)是转化率乘以选择性。

30.综述

31.含烃进料可以是或可以包括但不限于,一种或多种烷烃,例如c

2-c

16

线性或支化烷烃和/或c

4-c

16

环烷烃,和/或一种或多种烷基芳族烃,例如c

8-c

16

烷基芳族烃。在一些实施方案中,含烃进料可以非必要地包括0.1体积%至50体积%的蒸汽,基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计。在其它实施方案中,基于含烃进料中的任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积,含烃进料可以包括《0.1体积%的蒸汽或可以不含蒸汽。含烃进料可以在转化区中与流态化催化剂颗粒接触,所述流态化催化剂颗粒包括布置在载体上的一种或多种第8-10族元素,例如pt,以使所述含烃进料的至少一部分进行脱氢、脱氢芳构化和脱氢环化中的一种或多种,以产生可以包括焦化催化剂颗粒的转化流出物和可以包括一种或多种经提质烃和分子氢的流出物。一种或多种经提质烃可以是或可以包括一种或多种脱氢烃、一种或多种脱氢芳构化烃、一种或多种脱氢环化烃或其混合物。含烃进料和催化剂颗粒可以在300℃至900℃范围内的温度下在至少20kpa绝对压力的烃分压下接触0.1秒至2或甚至3分钟的时期,其中烃分压是所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总分压。催化剂颗粒可以包括0.05重量%至6重量%的第8-10

族元素,例如,pt,基于所述载体的重量。载体可以是或可以包括但不限于,第2族元素、第4族元素、第12族元素、原子序数为21、39或57-71的元素或其化合物。

32.可以从转化流出物中分离或以其它方式获得富含一种或多种经提质烃和分子氢的第一气态料流和富含焦化催化剂颗粒的第一颗粒料流。第一颗粒料流中的焦化催化剂颗粒的至少一部分可以在转化区中与一种或多种氧化剂接触以使焦炭的至少一部分进行燃烧,从而产生燃烧流出物,其可以包括贫含焦炭的经再生催化剂颗粒和燃烧气体。富含燃烧气体的第二气态料流和富含所述经再生催化剂颗粒的第二颗粒料流可以从燃烧流出物中分离或以其他方式获得。额外量的含烃进料可以与流态化经再生催化剂颗粒接触以产生再焦化催化剂颗粒和额外的转化流出物,所述额外的转化流出物包括再焦化催化剂颗粒、额外的一种或多种经提质烃和额外的分子氢。在一些实施方案中,从使含烃进料与催化剂颗粒接触到使额外量的含烃进料与经再生催化剂颗粒接触的循环时间可以≤70分钟,例如1分钟、5分钟、10分钟或20分钟到30分钟、45分钟、60分钟或70分钟。

33.本文公开的催化剂颗粒在与含烃进料再接触之前经历另外的还原步骤之后可表现出改进的活性和选择性。另外,后还原(post-reduced)的催化剂颗粒可以在含烃进料存在下保持改进的活性和选择性10分钟或更长时间。因此,在一些实施方案中,该方法可以非必要地包括使第二颗粒料流中的经再生催化剂颗粒的至少一部分与还原气体接触以产生经再生和还原的催化剂颗粒。在这个实施方案中,额外量的含烃进料可以与经再生和还原的催化剂颗粒的至少一部分接触以产生额外的转化流出物。在其它实施方案中,所述方法可以包括使经再生催化剂颗粒的至少一部分和经再生和还原的催化剂颗粒的至少一部分与额外量的含烃进料接触以产生额外的转化流出物。在还有的其它实施方案中,所述方法可以包括使经再生催化剂颗粒的至少一部分、经再生和还原的催化剂颗粒的至少一部分和/或新的或补充的催化剂颗粒接触以产生额外的转化流出物。如果所述方法包括非必要的还原步骤,则从使含烃进料与催化剂颗粒接触到使额外量的含烃进料与经再生和还原的催化剂颗粒接触的循环时间也可以≤70分钟,例如1分钟、5分钟、10分钟或20分钟至30分钟、45分钟、60分钟或70分钟。

34.已经令人惊讶且出乎意料地发现,布置在载体上的包括第8-10族元素(例如pt)的催化剂颗粒可以在许多循环,例如至少15、至少20、至少30、至少40、至少50、至少60、至少70、至少100个循环、至少125个循环、至少150个循环、至少175个循环或至少200个循环后保持足够活性和稳定,其中每个循环时间持续≤70分钟。在一些实施方案中,在催化剂颗粒的性能稳定之后(有时几个第一循环可具有较差或较好的性能,但性能可最终稳定),当含烃进料包括丙烷时,所述方法可在初始与含烃进料接触时≥75%、≥80%、≥85%或≥90%或》95%的经提质烃选择性(例如丙烯)下产生第一经提质烃产物产率(例如丙烯),并且在最后一个循环(总共至少15个循环)完成后可以具有第二经提质烃产物产率,其在≥75%、≥80%、≥85%或≥90%或》95%的经提质烃选择性(例如丙烯)下可以是第一经提质烃产物产率的至少90%、至少93%、至少95%、至少97%、至少98%、至少99%、至少99.5%或至少100%。在这种发现之前,据信具有第8-10族元素(例如pt)作为活性组分的催化剂颗粒当经受如此多的不需要添加卤素的简单氧化再生的短循环时不会保持足够的活性和稳定性。

35.第一循环在催化剂颗粒与含烃进料接触时开始,随后与至少氧化剂接触以产生经再生催化剂颗粒或与至少氧化剂和非必要的还原气体接触以产生经再生和还原的催化剂

颗粒,并且第一循环在所述经再生催化剂颗粒或经再生和还原的催化剂颗粒与额外量的含烃进料接触时结束。第二和每个后续循环在经再生催化剂颗粒或经再生和还原的催化剂颗粒和额外量的含烃进料接触时开始,并且第二和每个后续循环在额外或后续经再生催化剂颗粒或经再生和还原的催化剂颗粒与额外量的含烃进料接触时结束。

36.另外,经由本文所述的方法和催化剂颗粒已经实现了前所未有的丙烯产率。在一些实施方案中,当含烃进料包括丙烷并且经提质烃包括丙烯时,使含烃进料与催化剂颗粒接触可以在至少75%、至少80%、至少85%、至少90%或至少95%的丙烯选择性下,对于至少15、至少20、至少30、至少40、至少50、至少60、至少70、至少100个循环、至少125个循环、至少150个循环、至少175个循环或至少200个循环产生至少52%、至少53%、至少55%、至少57%、至少60%、至少62%、至少63%、至少65%、至少67%或至少69%的丙烯产率。在其它实施方案中,当基于含烃进料的总体积计包含至少70体积%的丙烷的含烃进料在至少20kpa绝对压力的丙烷分压下接触时,在至少75%、至少80%、至少85%、至少90%或至少95%的丙烯选择性下对于至少15、至少20、至少30、至少40、至少50、至少60、至少70、至少100个循环、至少125个循环、至少150个循环、至少175个循环或至少200个循环可以实现至少52%、至少53%、至少55%、至少57%、至少60%、至少62%、至少63%、至少65%、至少67%或至少69%的丙烯产率。据信,通过进一步优化载体的组成和/或调节一种或多种工艺条件,对于至少15个循环、至少20、至少30、至少40、至少50、至少60、至少70、至少100个循环、至少125个循环、至少150个循环、至少175个循环,或至少200个循环在至少75%、至少80%、至少85%、至少90%或至少95%的丙烯选择性下,丙烯产率可以进一步增加到至少70%、至少72%、至少75%、至少77%、至少80%或至少82%。在一些实施方案中,当催化剂颗粒与含烃进料在至少620℃、至少630℃、至少640℃、至少650℃、至少655℃、至少660℃、至少670℃、至少680℃、至少690℃、至少700℃或至少750℃的温度下接触至少15、至少20、至少30、至少40、至少50、至少60、至少70、至少100个循环、至少125个循环、至少150个循环、至少175个循环或至少200个循环时,可以实现所述丙烯产率。在这样的加工条件下实现这样高的丙烯产率是不认为是可能的。

37.烃提质方法

38.含烃进料可以在任何合适的转化区内与催化剂颗粒接触,以使所述含烃进料的至少一部分进行脱氢、脱氢芳构化和脱氢环化中的一种或多种,以产生转化流出物,所述转化流出物可以包括焦化催化剂颗粒、一种或多种经提质烃和分子氢。在一些实施方案中,含烃进料和催化剂颗粒可以在布置在流化床反应器中常用的连续型方法内的转化区中接触。在一些实施方案中,转化区可以布置在提升管反应器内。在其它实施方案中,转化区可以布置在下行式反应器(a downer reactor)内。在还有的其它实施方案中,转化区可以布置在涡动反应器(a vortex reactor)内。在其它实施方案中,转化区可以布置在反应器内,并且可以允许流态化颗粒在与含烃进料接触期间在其中形成较致密的湍流流化床。较致密的湍流流化床是指这样的流化床,即其表观气速高于称为鼓泡床(a bubbling bed)和湍流床的过渡之间的临界速度的过渡速度,但低于划定快速流化状况的输送速度,在该快速流化状况中,催化剂颗粒例如在提升管反应器中输送。

39.任何数量的反应器可以串联和/或并联操作。任何两种或更多种类型的反应器可以彼此组合使用。如果使用两个或更多个反应器,则反应器可以在相同条件和/或不同条件

下操作,并且可以接收相同的含烃进料或不同的含烃进料。如果使用两个或更多个反应器,则反应器可以相对于彼此串联、并联或其组合布置。在一些实施方案中,合适的反应器可以是或可以包括,但不限于,高气体速度提升管反应器、高气体速度下行式反应器、涡动反应器、在第一或底端具有较致密的流化催化剂床并且在位于第二或顶端的提升管内具有较不太致密的流化催化剂的反应器、在相对于彼此相同或不同的条件下并联和/或串联操作的多个提升管反应器和/或下行式反应器,或其组合。

40.在一些实例中,催化剂颗粒可以经由载流流体或输送流体气动穿过反应系统,例如进料到转化区中,进料到燃烧区中,经由连接两个或更多个位置的管道输送等。输送流体可以是或可以包括但不限于,稀释剂、气态形式的一种或多种反应物,即,一种或多种c

2-c

16

烷烃、一种或多种c

8-c

16

烷基芳族烃或其混合物。合适的输送流体可以是或可以包括但不限于分子氮、挥发性烃如甲烷、乙烷和/或丙烷、氩气、一氧化碳、二氧化碳、蒸汽等。输送流体的量可足以将催化剂颗粒保持在流化状态并将催化剂颗粒从一个位置(例如燃烧区或再生区)输送到第二位置(例如转化区)。在一些实施方案中,催化剂颗粒与输送流体的重量比可以在5、10、15或20至50、60、80、90或100的范围内。输送流体的注入点可以在沿着连接任何两个区或其它位置(例如燃烧区和转化区或再生区和转化区)的任何一个或多个输送管线的多个点处设置。

41.含烃进料和催化剂颗粒可以在300℃、350℃、400℃、450℃、500℃、550℃、600℃、620℃、630℃、640℃、650℃、660℃、670℃、680℃、690℃或700℃至725℃、750℃、760℃、780℃、800℃、825℃、850℃、875℃或900℃范围内的温度下接触。在一些实施方案中,含烃进料和催化剂颗粒可以在至少620℃、至少630℃、至少640℃、至少650℃、至少660℃、至少670℃、至少680℃、至少690℃或至少700℃至725℃、750℃、760℃、780℃、800℃、825℃、850℃、875℃或900℃的温度下接触。可以将含烃进料引入转化区中并与其中的催化剂颗粒接触0.1秒、1秒、1.5秒、2秒或3秒至5秒、10秒、20秒、30秒、45秒、1分钟、1.5分钟、2分钟、2.5分钟或3分钟的时期。

42.催化剂颗粒在转化区内的平均停留时间可以≤7分钟、≤6分钟、≤5分钟、≤4分钟≤3分钟、≤2分钟、≤1.5分钟、≤1分钟、≤45秒、≤30秒、≤20秒、≤15秒、≤10秒、≤7秒、≤5秒、≤3秒、≤2秒或≤1秒。在一些实施方案中,催化剂颗粒在转化区内的平均停留时间可以大于气态组分,例如含烃进料和由其获得的转化流出物在转化区内的平均停留时间。

43.含烃进料和催化剂颗粒可以在至少20kpa绝对压力的烃分压下接触,其中烃分压是所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总分压。在一些实施方案中,在含烃进料与催化剂颗粒接触期间的烃分压可以在20kpa-绝对压力、50kpa-绝对压力、70kpa-绝对压力、100kpa-绝对压力、150kpa-绝对压力或200kpa-绝对压力至300kpa-绝对压力、500kpa-绝对压力、750kpa-绝对压力或1,000kpa-绝对压力的范围内,其中烃分压是所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总分压。

44.在一些实施方案中,基于含烃进料的总体积计,所述含烃进料可以包括至少60体积%、至少65体积%、至少70体积%、至少75体积%、至少80体积%、至少85体积%、至少90体积%、至少95体积%或至少99体积%的单一c

2-c

16

烷烃,例如丙烷。含烃进料和催化剂颗粒可以在至少20kpa绝对压力、至少50kpa绝对压力、至少70kpa绝对压力、至少100kpa绝对压力、至少150kpa绝对压力或至少250kpa绝对压力至300kpa绝对压力、400kpa绝对压力、

500kpa绝对压力或1,000kpa绝对压力的单一c

2-c

16

烷烃(例如丙烷)压力下接触。

45.含烃进料可以与催化剂颗粒在转化区内以有效进行提质方法的任何重时空速(whsv)接触。在一些实施方案中,whsv可以是0.1hr-1

、0.2hr-1

、0.4hr-1

、0.8hr-1

、2hr-1

、4hr-1

或8hr-1

至16hr-1

、32hr-1

、64hr-1

或100hr-1

。在一些实施方案中,催化剂颗粒与任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总量的比例可以在1、3、5、10、15、20、25、30或40至50、60、70、80、90、100、110、125或150的范围内,基于重量:重量的基准。

46.在一些实施方案中,可以移除转化区内的流态化催化剂颗粒的至少一部分,进料到热输入设备中,在其中可以加热催化剂颗粒,并且可以将经加热催化剂颗粒进料回到转化区中。在转化区内发生的反应是吸热的情况下,可能有利的是从其中移除流态化催化剂颗粒的一部分,以在与含烃进料的一些接触之后进一步提高温度。热量可以从任何合适的传热介质间接传递,经由电加热器或通常用于间接加热催化剂颗粒的任何其它合适的加热器提供。在另一个实施方案中,可以在转化区内直接施加热量。

47.富含焦化催化剂颗粒的第一颗粒料流和富含一种或多种经提质烃和分子氢的第一气态料流可以经由任何合适的装置从转化流出物中分离或以其它方式获得。在一些实施方案中,第一颗粒料流和第一气态料流可以经由一个或多个固-气冲击分离器,例如一个或多个旋风分离器从转化流出物获得。在一些实例中,旋风分离器可以是或可以包括两级或"耦合"构造,包括正压构造和负压构造。在一些实施方案中,合适的旋风分离器可包括美国专利号4,502,947;4,985,136;和5,248,411中公开的那些。在其它实施方案中,第一颗粒料流和第一气态料流可以经由"t"形导管从转化流出物获得,所述"t"形导管可以使催化剂颗粒经由重力沿一个方向流动并且使气态组分沿另一个方向流动。

48.第一颗粒料流中的焦化催化剂颗粒的至少一部分可以在再生或燃烧区内与氧化剂接触以产生经再生催化剂颗粒。氧化剂可以是或可以包括但不限于,分子氧、臭氧、二氧化碳、蒸汽或其混合物。在一些实施方案中,可以使用超过燃烧焦化催化剂颗粒上的100%焦炭所需量的氧化剂,以提高从催化剂颗粒中除去焦炭的速率,以致可以减少除去焦炭所需的时间并导致在给定时期内产生的经提质产物的产率增加。在一些实施方案中,除了焦化催化剂颗粒之外,还可以使一种或多种补充燃料与氧化剂在燃烧区中接触,以使补充燃料的至少一部分进行燃烧,从而产生热量和额外的燃烧气体。非必要的补充燃料可以是或可以包括但不限于,分子氢、甲烷、乙烷、丙烷或其混合物。非必要的补充燃料可以与惰性气体如氩气、氖气、氦气、分子氮、甲烷或其混合物混合。

49.焦化催化剂颗粒和氧化剂可以在500℃、550℃、600℃、650℃、700℃、750℃或800℃至900℃、950℃、1,000℃、1,050℃或1,100℃范围内的温度下彼此接触以产生经再生催化剂颗粒。在一些实施方案中,焦化催化剂颗粒和氧化剂可以在500℃至1,100℃,600℃至1,100℃,600℃至1,000℃,650℃至950℃,700℃至900℃,或750℃至850℃的温度下接触以产生经再生催化剂颗粒。焦化催化剂颗粒和氧化剂可在20kpa-绝对压力、50kpa-绝对压力、70kpa-绝对压力、100kpa-绝对压力、150kpa-绝对压力或200kpa-绝对压力至300kpa-绝对压力、500kpa-绝对压力、750kpa-绝对压力或1,000kpa-绝对压力的氧化剂分压下彼此接触。

50.焦化催化剂颗粒和氧化剂可以彼此接触15秒、30秒、1分钟、2分钟或5分钟至10分钟、20分钟、30分钟、40分钟、50分钟或60分钟的时期。例如,焦化催化剂颗粒和氧化剂可以

彼此接触2秒至50分钟、55分钟或60分钟的时期。在一些实施方案中,焦化催化剂颗粒和氧化剂可以接触足以除去≥50重量%、≥75重量%或≥90重量%或>99%的布置在催化剂颗粒上的任何焦炭的时期。

51.在一些实施方案中,焦化催化剂颗粒和氧化剂彼此接触的时期可以大于催化剂颗粒接触含烃进料以产生转化流出物的时期。例如,焦化催化剂颗粒和氧化剂彼此接触的时期可比催化剂颗粒接触含烃进料以产生转化流出物的时期长至少50%、至少100%、至少300%、至少500%、至少1,000%、至少10,000%、至少30,000%、至少50,000%、至少75,000%、至少100,000%、至少250,000%、至少500,000%、至少750,000%、至少1,000,000%、至少1,250,000%、至少1,500,000%、至少1,800,000%、至少2,500,000%、至少3,500,000%或4,140,000%。

52.不希望受到理论的束缚,据信与在与含烃进料接触之前的催化剂颗粒相比,布置在焦化催化剂颗粒上的第8-10族元素(例如pt)的至少一部分可以附聚。据信,在焦化催化剂颗粒上的焦炭的至少一部分燃烧期间,第8-10族元素的至少一部分可以在载体周围再分散。将任何附聚的第8-10族元素的至少一部分再分散可以增加活性并改进催化剂颗粒在许多循环中的稳定性。

53.在一些实施方案中,与接触含烃进料的催化剂颗粒中的第8-10族元素相比和与焦化催化剂颗粒中的第8-10族元素相比,经再生催化剂颗粒中的第8-10族元素(例如pt)的至少一部分可以处于更高的氧化态。因而,如上所述,在一些实施方案中,该方法可以非必要地包括使经再生催化剂颗粒的至少一部分与还原气体接触以产生经再生和还原的催化剂颗粒。合适的还原气体(还原剂)可以是或可以包括但不限于,分子氢、一氧化碳、甲烷、乙烷、乙烯、丙烷、丙烯、蒸汽或其混合物。在一些实施方案中,还原剂可以与惰性气体如氩气、氖气、氦气、分子氮或其混合物混合。在这样的实施方案中,与经再生催化剂颗粒中的第8-10族元素相比,经再生和还原的催化剂颗粒中的第8-10族元素的至少一部分可以还原至更低氧化态,例如元素态。在这个实施方案中,额外量的含烃进料可以与经再生催化剂颗粒的至少一部分和/或经再生和还原的催化剂颗粒的至少一部分接触。

54.在一些实施方案中,经再生催化剂颗粒和还原气体可以在400℃、450℃、500℃、550℃、600℃、620℃、650℃或670℃至720℃、750℃、800℃或900℃范围内的温度下接触。经再生催化剂颗粒和还原气体可以接触1秒、5秒、10秒、20秒、30秒或1分钟至10分钟、30分钟或60分钟的时期。经再生催化剂颗粒和还原气体可以在20kpa绝对压力、50kpa绝对压力、70kpa绝对压力、100kpa绝对压力、150kpa绝对压力或200kpa绝对压力至300kpa绝对压力、500kpa绝对压力、750kpa绝对压力或1,000kpa绝对压力的还原剂分压下接触。

55.在一些实施方案中,可以将富含焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第一部分进料到燃烧区中以再生催化剂颗粒,并且可以将焦化催化剂颗粒的第二部分直接循环回到转化区中。在一些实施方案中,如果该方法包括再生和还原两者,则可以将富含焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第一部分进料到燃烧区中以再生催化剂颗粒,并且可以将所述焦化催化剂颗粒的第二部分进料到还原区中。在其它实施方案中,如果所述方法包括再生和还原两者,则可以将富含焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第一部分进料到燃烧区中以再生催化剂颗粒,可以将所述焦化催化剂颗粒的第二部分直接循环回到转化区中,并且可以将所述焦化催化剂颗粒的第三部

分进料到还原区中。在这些实施方案的任一个中,在连续或间歇的基础上,可以从所述方法中除去焦化催化剂颗粒的一部分、经再生催化剂颗粒的一部分和/或经再生和还原的催化剂颗粒的一部分,并且可以将新的或补充的催化剂颗粒引入到所述方法中。催化剂颗粒的去除可以在催化剂颗粒尺寸分解、变得失活或开始以不期望的转化率转化含烃进料时进行。

56.焦化催化剂颗粒的至少一部分、经再生催化剂颗粒的至少一部分、经再生和还原的催化剂颗粒的至少一部分、新的或补充催化剂颗粒或其混合物可以在转化区内与额外量的含烃进料接触以产生额外的转化流出物。如上所述,从使含烃进料与催化剂颗粒接触到使额外量的含烃进料与经再生催化剂颗粒和/或再生和还原的催化剂颗粒的至少一部分和非必要地与新的或补充的催化剂颗粒接触的循环时间可以≤70分钟,例如1分钟至70分钟或5分钟至45分钟。

57.在一些实施方案中,一种或多种额外的进料,例如一种或多种汽提流体,可用于从催化剂颗粒中除去任何所夹带的气态组分的至少一部分。在一些实例中,焦化催化剂颗粒可以在与氧化剂接触之前与汽提流体接触以除去任何所夹带的经提质烃和/或分子氢和/或其它气态组分的至少一部分。类似地,经再生催化剂颗粒和/或经再生和还原的催化剂颗粒可以与汽提气体接触以从其中除去任何所夹带的燃烧气体或还原气体的至少一部分。在一些实施方案中,汽提气体在脱氢、脱氢芳构化和脱氢环化、燃烧和/或还原条件下可以是惰性的。合适的汽提流体可以是或可以包括但不限于,分子氮、氦气、氩气、二氧化碳、蒸汽、甲烷或其混合物。汽提气可以与焦化催化剂颗粒、经再生催化剂颗粒和/或经再生和还原的催化剂颗粒以每立方米催化剂颗粒约0.1m3至10m3汽提气的体积比接触。

58.如上所述,第一循环在催化剂颗粒与含烃进料接触时开始,随后至少与氧化剂接触以产生经再生催化剂颗粒或至少与氧化剂和非必要的还原气体接触以产生经再生和还原的催化剂颗粒,并且第一循环在经再生催化剂颗粒或经再生和还原的催化剂颗粒与额外量的含烃进料接触时结束。如果使用任何吹扫流体,例如从焦化催化剂颗粒中汽提残留烃,则使用这种吹扫流体的时期将包括在循环时间中。因而,从使含烃进料与催化剂颗粒在步骤(i)中接触到使额外量的含烃进料与经再生催化剂颗粒和/或再生和还原的催化剂颗粒在步骤(iii)中接触的循环时间可以≤70分钟,例如1分钟至70分钟或5分钟至45分钟。

59.在一个实施方案中,可以实施提升管配置,其中含烃进料可以与稀释气体混合并与提升管内的经加热和流化的催化剂颗粒接触。稀释气体可以是或可以包括但不限于,分子氮、甲烷、蒸汽、分子氢或其混合物。组合气体可以使流态化催化剂颗粒对流或以其它方式输送穿过提升管,同时在混合物流过提升管时接触和反应,以产生包含经提质烃、分子氢和焦化催化剂颗粒的转化流出物。含烃进料和流态化催化剂颗粒的停留时间可足以实现含烃进料至一种或多种经提质烃的所需转化,可以经由使用气固分离设备分离混合物,其中可以发送气体用于回收并且可以回收催化剂颗粒。提升管的具体设计(包括制造和尺寸)可以至少部分地取决于预期的化学过程,但通常可能需要在平均气体组成下超过4.5m/s的速度。为了减少烃的热裂化,在实现含烃进料的所需转化之后但在固-气分离之前,可以经由许多不同方法中的一种或多种将转化流出物骤冷。此种方法包括将冷却介质如蒸汽直接注入到转化流出物中,使转化流出物穿过换热器等。气-固分离设备之后的气态产物也可以使用类似的方法骤冷以避免或减少热裂化。

60.适合于进行本文公开的方法的系统可以包括本领域公知的系统,例如美国专利号3,888,762;7,102,050;7,195,741;7,122,160;和8,653,317;美国专利申请公开号2004/0082824;2008/0194891;和wo公开号wo2001/85872;wo2004/029178;和wo2005/077867中公开的流化床反应器。

61.催化剂颗粒

62.催化剂颗粒可包含0.05重量%、0.1重量%、0.2重量%、0.5重量%或1重量%至2重量%、3重量%、4重量%、5重量%或6重量%的第8-10族元素,基于所述载体的总重量。在一些实施方案中,催化剂颗粒可包括》0.025重量%、》0.05重量%、》0.1重量%、》0.13重量%、》0.15重量%、》0.17重量%、》0.2重量%、》0.2重量%、》0.23、》0.25重量%、》0.27重量%或》0.3重量%和《0.5重量%、《1重量%、《2重量%、《3重量%、《4重量%、《5重量%或《6重量%的第8-10族元素,基于载体的总重量。在一些实施方案中,第8-10族元素可以是或可以包括但不限于,fe、co、ni、ru、pd、os、ir、pt、其组合或其混合物。在至少一个实施方案中,第8-10族元素可以是或可以包括pt。

63.载体可以是或可以包括但不限于,原子序数为4、12、20-22、30、38-40、48或56-71的一种或多种元素。换句话说,载体可以是或可以包括一种或多种第2族元素、一种或多种第4族元素、一种或多种第12族元素、一种或多种原子序数为21、39或57-71的元素、其组合或其混合物。在一些实施方案中,第2族元素、第4族元素、第12族元素和/或原子序数为21、39或57-71的元素可以呈其元素形式存在。在其它实施方案中,第2族元素、第4族元素、第12族元素和/或原子序数为21、39或57-71的元素可以呈化合物的形式存在。例如,第2族元素、第4族元素、第12族元素和/或原子序数为21、39或57-71的元素可以作为氧化物、磷酸盐、卤化物、卤酸盐(a halate)、硫酸盐、硫化物、硼酸盐、氮化物、碳化物、铝酸盐、铝硅酸盐、硅酸盐、碳酸盐、偏磷酸盐、硒化物、钨酸盐、钼酸盐、亚铬酸盐、铬酸盐、重铬酸盐或硅化物存在。在一些实施方案中,包括第2族元素、第4族元素、第12族元素和/或原子序数为21、39或57-71的元素的任何两种或更多种化合物的混合物可以呈不同的形式存在。例如,第一化合物可以是氧化物,第二化合物可以是铝酸盐,其中第一化合物和第二化合物包含彼此之间相同或不同的第2族元素、第4族元素、第12族元素和/或原子序数为21、39或57-71的元素。

64.在一些实施方案中,载体可以是或可以包括以下物质中至少一种:w重量%的第2族元素,x重量%的第4族元素,y重量%的第12族元素,和z重量%的原子序数为21、39或57-71的元素,基于所述载体的重量,其中w、x、y和z独立地在0至100的范围内。存在于载体中的任何第2族元素可以与重量%m相关联,基于所述载体的重量,存在于载体中的任何第4族元素可以与重量%n相关联,基于所述载体的重量,存在于载体中的任何第12族元素可以与重量%p相关联,基于所述载体的重量,并且存在于载体中的原子序数为21、39或57-71的任何元素可以与重量%q相关联,基于所述载体的重量,其中m、n、p和q可以独立地为在1至100范围内的数。在一些实施方案中,w/m+x/n+y/p+z/p的总和可以是至少1,基于所述载体的重量。在其它实施方案中,w/m+x/n+y/p+z/p的总和可为至少1、至少2、至少4、至少6、至少8、至少12、至少24、至少48或至少60,基于所述载体的重量。在其它实施方案中,w/m+x/n+y/p+z/p的总和可以在1、2、3、4、5、6、7或8至10、12、16、24、30、48或60的范围内。在其它实施方案中,w/m+x/n+y/p+z/p的总和可以在1至2、2至4、4至6、6至8、8至12、12至24、24至48或48至60的范围内。

65.在一些实施方案中,m可以是选自以下的十个值之一:2、4、6、8、10、12、14、16、18和20;n可以是选自以下的十二个值之一:2、4、6、8、10、12、14、16、18、20、22和24;p可以是选自以下的十二个值之一:2、4、6、8、10、12、14、16、18、20、22和24;q可以是选自以下的十二个值中的一个:2、4、6、10、14、18、22、26、30、34、38和40,其中m、n、p和q可以是任何组合,使得存在17,280个(10

×

12

×

12

×

12)不同的组合。在其它实施方案中,m可以等于2、7、10或20,n可以是2、10、20或25,p可以是2、10、20或25,q可以是2、10、30或40,其中m、n、p和q可以是任何组合,使得存在256(4

×4×4×

4)个不同的组合。在一些实施方案中,m、n、p和q可各自等于2、10、15或30。在其它实施方案中,m可以等于7,n可以等于10,p可以等于10,并且q可以等于10。在其它实施方案中,m可以等于7,n可以等于20,p可以等于20,并且q可以等于10。在其它实施方案中,m可以等于10,n可以等于20,p可以等于20,并且q可以等于30。在其它实施方案中,m可以等于7,n可以等于10,p可以等于10,并且q可以等于30。

66.在一些实施方案中,w、x、y和z可以独立地是0、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89、90、91、92、93、94、95、96、97、98、99或100,其中w、x、y、z之和≤100。

67.在一些实施方案中,当载体包含第2族元素时,第2族元素与第8-10族元素的摩尔比可以在0.24、0.5、1、10、50、100、300、450、600、800、1,000、1,200、1,500、1,700或2,000至3,000、3,500、4,000、4,500、5,000、5,500、6,000、6,500、7,000、7,500、8,000、8,500、9,000或9,500的范围内。在一些实施方案中,当载体包含第4族元素时,第4族元素与第8-10族元素的摩尔比可以在0.18、0.3、0.5、1、10、50、100或200至300、400、500、600、700或810的范围内。在一些实施方案中,当载体包含第12族元素时,第12族元素与第8-10族元素的摩尔比可以在0.29、0.5、1、10、50或100至200、300、400、500或590的范围内。在一些实施方案中,当载体包含原子序数为21、39或57-71的元素时,原子序数为21、39或57-71的元素与第8-10族元素的摩尔比可以在0.19、0.5、1、10、50、100或150至200、250、300、350、400或438的范围内。在一些实施方案中,当载体包含第2、4或12族元素和原子序数为21、39或57-71的元素中的两种或更多种时,任何第2族元素、任何第4族元素、任何第12族元素和原子序数为21、39或57-71的任何元素的总量与第8-10族元素的摩尔比可以在0.18、0.5、1、10、50、100、300、450、600、800、1,000、1,200、1,500、1,700或2,000至3,000、3,500、4,000、4,500、5,000、5,500、6,000、6,500、7,000、7,500、8,000、8,500、9,000或9,500的范围内。

68.在一些实施方案中,载体可以是或可以包括但不限于,以下化合物中的一种或多种:mguzn

1-u

o,其中u是正数;znval2o

3+v

,其中v是正数;mgwal2o

3+w

,其中w是正数;ca

x

al2o

3+x

,其中x是正数;sryal2o

3+y

,其中y是正数;bazal2o

3+z

,其中z是正数;beo;mgo;cao;bao;sro;beco3;mgco3;caco3;srco3,baco3;zro2;zrc;zrn;zrsio4;cazro3;ca7zral6o

18

;tio2;tic;tin;tisio4;catio3;ca7al6o

18

;hfo2;hfc;hfn;hfsio4;hfzro3;ca7hfal6o

18

;zno;zn3(po4)2;zn(clo3)2;znso4;b2o6zn3;zn3n2;znco3;ceo2;y2o3;la2o3;sc2o3;pr6o

11

;cepo4;cezro4;cealo3;baceo3;cepo4;氧化钇稳定的zro2;一种或多种铬酸镁,一种或多种钨酸镁,一种或多种钼酸镁,其组合,及其混合物。

69.如果作为载体或作为载体的组分存在,mguzn

1-u

o(其中u为正数)可以具有1、2、3或

6至12、25、50或100的mg与zn的摩尔比。znval2o

3+v

(其中v为正数)如果作为载体或作为载体的组分存在,则可以具有0.05、0.3或0.6至0.9、1.5或3的zn与al的摩尔比。mgwal2o

3+w

(其中w为正数)如果作为载体或作为载体的组分存在,则可以具有1、2、3、4或5至6、7、8、9或10的mg与al的摩尔比。ca

x

al2o

3+x

(其中x为正数)如果作为载体或作为载体的组分存在,则可以具有1:12、1:4、1:2、2:3、5:6、1:1、12:14或1.5:1范围内的ca与al的摩尔比。在一些实施方案中,ca

x

al2o

3+x

可包括铝酸三钙、七铝酸十二钙、铝酸一钙、二铝酸一钙、六铝酸一钙、铝酸二钙、三铝酸五钙、三铝酸四钙或其任何混合物。sryal2o

3+y

(其中y为正数)如果作为载体或作为载体的组分存在,则可以具有在0.05、0.3或0.6至0.9、1.5或3的范围内的sr与al的摩尔比。bazal2o

3+z

(其中z为正数)如果作为载体或作为载体的组分存在,则可以具有在0.05、0.3或0.6至0.9、1.5或3的范围内的ba与al的摩尔比。

70.在一些实施方案中,载体还可包括但不限于,选自第5、6、7、11、13、14、15和16族的至少一种金属元素和/或至少一种准金属元素和/或其至少一种化合物。如果载体还包括含有选自第5、6、7、11、13、14、15和16族的金属元素和/或准金属元素的化合物,则该化合物可以作为氧化物、磷酸盐、卤化物、卤酸盐、硫酸盐、硫化物、硼酸盐、氮化物、碳化物、铝酸盐、铝硅酸盐、硅酸盐、碳酸盐、偏磷酸盐、硒化物、钨酸盐、钼酸盐、亚铬酸盐、铬酸盐、重铬酸盐或硅化物存在于载体中。在一些实施方案中,包含选自第5、6、7、11、13、14、15和16族的金属元素和/或准金属元素的合适化合物可以是或可以包括但不限于,以下物质中的一种或多种:b2o3、albo3、al2o3、sio2、sic、si3n4、铝硅酸盐、vo、v2o3、vo2、v2o5、ga2o3、in2o3、mn2o3、mn3o4、mno、一种或多种钼氧化物、一种或多种钨氧化物、一种或多种沸石及其混合物和组合。

71.在一些实施方案中,载体还可包括布置在其上的一种或多种促进剂。促进剂可以是或可以包括但不限于sn、ga、zn、ge、in、re、ag、au、cu、其组合或其混合物。因此,促进剂如果作为催化剂颗粒的组分存在,则可以作为载体的组分、作为布置在载体上的促进剂、或作为载体的组分和作为布置在载体上的促进剂两者存在。在一些实施方案中,促进剂可以与第8-10族元素(例如pt)缔合。例如,布置在载体上的促进剂和第8-10族元素可以形成可以分散在载体上的第8-10族元素-促进剂簇。如果存在,促进剂可以改进催化剂对给定的经提质烃的选择性/活性/寿命。在一些实施方案中,当含烃进料包括丙烷时,添加促进剂可以改进催化剂颗粒的丙烯选择性。催化剂颗粒可按0.01重量%、0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.6重量%、0.7重量%、0.8重量%、0.9重量%或1重量%至3重量%、5重量%、7重量%或10重量%的量包含促进剂,基于所述载体的重量。

72.在一些实施方案中,载体还可包括布置在载体上的一种或多种碱金属元素。碱金属元素(如果存在)可以是或可以包括但不限于li、na、k、rb、cs、其组合或其混合物。在至少一些实施方式中,碱金属元素可以是或可以包括k和/或cs。碱金属元素(如果存在)可以改进催化剂颗粒对给定的提质烃的选择性。催化剂颗粒可按0.01重量%、0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.6重量%、0.7重量%、0.8重量%、0.9重量%或1重量%至2重量%、3重量%、4重量%或5重量%的量包含碱金属元素,基于所述载体的重量。

73.载体的制备可以经由任何已知的方法完成。为了简化和易于描述,将更详细地描述包括镁和铝的混合氧化物(mg(al)o或mgo/al2o3)载体的合适载体的制备。催化剂合成技

术是公知的,并且以下描述用于说明目的,而不应被认为限制载体或催化剂颗粒的合成。在一些实施方案中,为了制备mgo/al2o3混合氧化物载体,可以将mg和al前体如mg(no3)2和al(no3)3混合在一起,例如球磨,然后煅烧。在另一个实施方案中,可以将两种前体溶解在h2o中,搅拌直至干燥(非必要地施加热),然后煅烧。在另一个实施方案中,可以将两种前体溶解在h2o中,然后加入碱和碳酸盐,例如naoh/na2co3以产生水滑石,然后煅烧。在另一个实施方案中,可以将商业现成的mgo和al2o3混合并球磨。在另一个实施方案中,可以将mg(no3)2前体溶解在h2o中,并且可以将该溶液浸渍到可以干燥和煅烧的现有载体例如al2o3载体上。在另一个实施方案中,可以经由离子吸附将来自mg(no3)2的mg负载到现有的al2o3载体上,然后进行液-固分离、干燥和煅烧。

74.第8-10族金属和任何促进剂和/或任何碱金属元素可以通过任何已知技术加载到混合氧化物载体上。例如,可以将一种或多种第8-10族元素前体,例如氯铂酸、硝酸四胺铂和/或氢氧化四胺铂,一种或多种促进剂前体(如果使用的话),例如盐如sncl4和/或agno3,和一种或多种碱金属元素前体(如果使用的话),例如kno3、kcl和/或nacl,溶解在水中。可以将溶液浸渍到载体上,然后干燥和煅烧。在一些实施方案中,第8-10族元素前体和非必要地,促进剂前体和/或碱金属元素前体可以同时加载到载体上,或者以通过干燥和/或煅烧步骤分开的顺序分开加载到载体上。在其它实施方案中,可以通过化学气相沉积将第8-10族元素和非必要地,促进剂和/或碱金属元素加载到载体上,其中使前体挥发并沉积到载体上,然后煅烧。在其它实施方案中,可以经由离子吸附将第8-10族元素前体和非必要地,促进剂前体和/或碱金属前体加载到载体上,然后进行液-固分离、干燥和煅烧。非必要地,还可以使用一锅法合成方法合成催化剂颗粒,其中将载体的前体、第8-10族金属活性相和促进剂全部混合在一起,干燥或湿润,有或没有帮助合成的任何其它添加剂,然后干燥和煅烧。

75.可用于制备本文公开的催化剂颗粒的合适方法可包括美国专利号4,788,371;4,962,265;5,922,925;8,653,317;ep专利号ep0098622;journal of catalysis 94(1985),第547-557页;和/或applied catalysis 54(1989),第79-90页中描述的方法。

76.当在扫描电子显微镜或透射电子显微镜下检查时,按合成时原样的催化剂颗粒可以表现为初级颗粒、初级颗粒的附聚物、初级颗粒的聚集体或其组合。初级颗粒、初级颗粒的附聚物和初级颗粒的聚集体描述于powder technology 181(2008)292-300中。当在扫描电子显微镜或透射电子显微镜下检查时,按合成时原样的催化剂颗粒中的初级颗粒可以具有在0.2nm、0.5nm、1nm、5nm、10nm、25nm、30nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm、150nm、200nm、250nm、300nm、350nm、400nm、450nm或500nm至1μm、10μm、25μm、50μm、100μm、150μm、200μm、250μm、300μm、400μm或500μm范围内的平均横截面长度或平均粒度(例如当球形时,直径)。在一些实施方案中,按合成时原样的催化剂颗粒中的初级颗粒可以具有如通过透射电子显微镜测量的0.2nm至500μm、0.5nm至300μm、1nm至200μm、2nm至100μm、2nm至500nm或2nm至100nm的平均粒度。

77.按合成时原样的催化剂颗粒可以具有在0.1m2/g、1m2/g、10m2/g或100m2/g至500m2/g、800m2/g、1,000m2/g或1,500m2/g范围内的表面积。催化剂颗粒的表面积可以根据brunauer-emmett-teller(bet)方法,使用micromeritics 3flex仪器在350℃下将粉末脱气4小时后使用氮的吸附-解吸(液氮的温度,77k)来测量。关于所述方法的更多信息可以参

见例如,"characterization of porous solids and powders:surface area,pore size and density",s.lowell等,springer,2004。

78.按合成时原样的催化剂颗粒可以配制成用于不同的短循环(≤70分钟)烃提质方法的一种或多种适当的形式。或者,在添加第8-10族元素和任何非必要的促进剂和/或碱金属元素之前,可以将载体配制成用于不同短循环烃提质方法的适当形式。在配制期间,可以将一种或多种粘结剂和/或添加剂添加到催化剂颗粒和/或载体中,以改进所述方法中最终产生并使用的催化剂颗粒的化学/物理性能。粘结剂/添加剂可以是或可以包括但不限于,二氧化硅、二氧化硅溶胶、二氧化硅-氧化铝、氧化铝、水合氯化铝、胶溶氧化铝、铝硅酸盐、绿土、高岭土、酸处理的偏高岭土(metakaolin)、伊利石(illite)、亚氯酸盐、绿坡缕石(attapulgite)、柱撑夹层粘土(pillared interlayered clay)和混合层粘土、硅烷、烷氧基硅烷、芳氧基硅烷、酰氧基硅烷、肟基硅烷(oximinosilane)、卤代硅烷、氨基氧基硅烷、氨基硅烷、酰胺基硅烷、硅氮烷(silazane)、硅酮或其混合物。

79.在一些实施方案中,催化剂颗粒可以经由公知的喷雾干燥方法配制。平均横截面积在20μm、40μm或50μm至80μm、90μm或100μm范围内的喷雾干燥的催化剂颗粒通常用于fcc型流化床反应器中。为了制备喷雾干燥的催化剂颗粒,可以在喷雾干燥和煅烧之前将载体、第8-10族元素和任何额外的组分(例如促进剂和/或碱金属)制成浆料,其中粘结剂/添加剂在所述浆料中。或者,可以将第8-10族元素和任何额外的组分,例如促进剂和/或碱金属添加到配制的载体中以产生经配制催化剂。

80.经配制催化剂颗粒可以具有在0.5g/cm3、0.7g/cm3、0.9g/cm3、1g/cm3、1.2g/cm3或1.3g/cm3至1.5g/cm3、1.8g/cm3、2g/cm3、2.3g/cm3、2.5g/cm3、2.7g/cm3或3g/cm3范围内的颗粒密度。"颗粒密度"是指催化剂颗粒的密度,包括以g/cm3为单位的孔体积,并且可以通过汞孔隙度测定法测量。催化剂颗粒的颗粒密度可以根据uop578-11测量。在一些实施方案中,催化剂颗粒可具有与geldart a定义一致的平均粒度和颗粒密度。

81.含烃进料

82.c

2-c

16

烷烃可以是或可以包括但不限于,乙烷、丙烷、正丁烷、异丁烷、正戊烷、异戊烷、正己烷、2-甲基戊烷、3-甲基戊烷、2,2-二甲基丁烷、正庚烷、2-甲基己烷、2,2,3-三甲基丁烷、环戊烷、环己烷、甲基环戊烷、乙基环戊烷、正丙基环戊烷、1,3-二甲基环己烷或其混合物。例如,含烃进料可以包括丙烷,其可以脱氢以产生丙烯,和/或异丁烷,其可以脱氢以产生异丁烯。在另一实例中,含烃进料可以包括液化石油气(lp气),其在与催化剂颗粒接触时可以处于气相。在一些实施方案中,含烃进料中的烃可以基本上由单一烷烃如丙烷组成。在一些实施方案中,含烃进料可包含≥50摩尔%、≥75摩尔%、≥95摩尔%、≥98摩尔%或≥99摩尔%的单一c

2-c

16

烷烃,例如丙烷,基于含烃进料中所有烃的总重量。在一些实施方案中,含烃进料可以包括至少50体积%、至少55体积%、至少60体积%、至少65体积%、至少70体积%、至少75体积%、至少80体积%、至少85体积%、至少90体积%、至少95体积%、至少97体积%或至少99体积%的单一c

2-c

16

烷烃,例如丙烷,基于所述含烃进料的总体积。

83.c

8-c

16

烷基芳族烃可以是或可以包括但不限于,乙苯、丙苯、丁苯、一种或多种乙基甲苯或其混合物。在一些实施方案中,含烃进料可以包括≥50摩尔%、≥75摩尔%、≥95摩尔%、≥98摩尔%或≥99摩尔%的单一c

8-c

16

烷基芳族化合物,例如乙苯,基于含烃进料中所有烃的总重量。在一些实施方案中,可以将乙苯脱氢以产生苯乙烯。因此,在一些实施方

案中,本文公开的方法可以包括丙烷脱氢、丁烷脱氢、异丁烷脱氢、戊烷脱氢、戊烷脱氢环化成环戊二烯、石脑油重整、乙苯脱氢、乙基甲苯脱氢等。

84.在一些实施方案中,含烃进料可以用一种或多种稀释剂气体稀释。合适的稀释剂可以是或可以包括但不限于,氩气、氖气、氦气、分子氮、二氧化碳、甲烷、分子氢或其混合物。如果含烃进料包括稀释剂,则基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计,所述含烃进料可以包括0.1体积%、0.5体积%、1体积%或2体积%至3体积%、8体积%、16体积%或32体积%的稀释剂。当稀释剂包括分子氢时,分子氢与任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总量的摩尔比可以在0.1、0.3、0.5、0.7或1至2、3、4、5、6、7、8、9或10的范围内。在一些实施方案中,如果使用稀释剂,则稀释剂可以与含烃进料混合和/或作为单独的进料经由专用于将稀释剂进料到转化区中的一个或多个入口引入或以其它方式进料到转化区中。类似地,含烃进料也可以经由专用于将含烃进料进料到转化区中的一个或多个入口引入到转化区中。

85.在一些实施方案中,基于含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计,含烃进料可以基本上不含任何蒸汽,例如《0.1体积%的蒸汽。在其它实施方案中,含烃进料可以包含蒸汽。例如,基于含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计,含烃进料可以包含0.1体积%、0.3体积%、0.5体积%、0.7体积%、1体积%、3体积%或5体积%至10体积%、15体积%、20体积%、25体积%、30体积%、35体积%、40体积%、45体积%或50体积%的蒸汽。在其它实施方案中,基于含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计,含烃进料可以包含≤50体积%、≤45体积%、≤40体积%、≤35体积%、≤30体积%、≤25体积%、≤20体积%或≤15体积%的蒸汽。在其它实施方案中,基于含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计,含烃进料可以包含至少1体积%、至少3体积%、至少5体积%、至少10体积%、至少15体积%、至少20体积%、至少25体积%或至少30体积%的蒸汽。类似于稀释剂,如果将蒸汽进料到转化区中,则蒸汽可以作为含烃进料的组分或经由专用于将蒸汽引入到转化区中的一个或多个单独的入口进料到转化区中。

86.在一些实施方案中,含烃进料可以包含硫。例如,含烃进料可包含0.5ppm、1ppm、5ppm、10ppm、20ppm、30ppm、40ppm、50ppm、60ppm、70ppm或80ppm至100ppm、150ppm、200ppm、300ppm、400ppm或500ppm的硫。在其它实施方案中,含烃进料可包含1ppm至10ppm、10ppm至20ppm、20ppm至50ppm、50ppm至100ppm或100ppm至500ppm的硫。如果存在于含烃进料中,硫可以是或可以包括但不限于,h2s、二甲基二硫醚(作为一种或多种硫醇)或其任何混合物。在一些实施方案中,硫可以作为单独的进料、作为稀释剂的组分(如果使用的话)和/或作为蒸汽的组分(如果使用的话)引入转化区。

87.含烃进料可以基本上不含或不含分子氧。在一些实施方案中,含烃进料可以包含≤5摩尔%、≤3摩尔%或≤1摩尔%的分子氧(o2)。据信,提供基本上不含分子氧的含烃进料显著防止氧化偶联反应,要不然氧化偶联反应将消耗含烃进料中的至少一部分烷烃和/或烷基芳族烃。

88.经提质烃的回收和应用

89.提质烃可以包含至少一种经提质烃,例如烯烃、水、未反应的烃、未反应的分子氢等。经提质烃可以经由任何方便的方法回收或以其它方式获得,例如通过一种或多种常规

方法。一种这样的方法可以包括冷却流出物以冷凝可能存在的任何水和任何重质烃的至少一部分,使烯烃和任何未反应的烷烃或烷基芳族烃主要留在气相中。然后可以在一个或多个分离器鼓中从反应产物中除去烯烃和未反应的烷烃或烷基芳族烃。例如,可以使用一个或多个分流器将脱氢产物与未反应的含烃进料分离。

90.在一些实施方案中,回收的烯烃,例如丙烯,可以用于生产聚合物,例如,回收的丙烯可以聚合以生产具有衍生自回收的丙烯的链段或单元的聚合物,例如聚丙烯、乙烯-丙烯共聚物等。回收的异丁烯可以用于例如生产以下物质中一种或多种:含氧化合物如甲基叔丁基醚、燃料添加剂如二异丁烯、合成弹性体聚合物如丁基橡胶等。

91.示例性实施方案

92.图1描绘了根据一个或多个实施方案的将管线20中的含烃进料提质的系统,其包括反应器或转化区1和再生器或燃烧区2。可以将经由管线20的含烃进料引入反应器1中,例如在提升管反应器的底端或下行式反应器的顶端。在一些实施方案中,经由管线21的稀释气体可以与管线20中的含烃进料混合。含烃进料和非必要的稀释气体可以与经由管线50引入反应器1中的经再生催化剂颗粒混合或以其它方式接触。管线50中的经再生催化剂颗粒可以经由通过管线31引入的输送气体移动或以其它方式输送穿过管线50。当含烃进料在催化剂颗粒存在下反应并穿过反应器1时,可以非必要地将经由管线22的额外含烃进料和/或经由管线23的额外稀释气体引入反应器1中。气态组分和焦化催化剂颗粒可以经由一个或多个气-固分离设备分离,如先前所描述,其中富含一种或多种经提质烃、未反应烃、分子氢和任何其它气态组分的第一气态料流经由管线24回收,并且富含焦化催化剂颗粒的第一颗粒料流经由管线51回收。虽然气态组分和焦化催化剂颗粒的分离显示为在反应器1内发生,但是这种分离也可以在反应器1外部发生。

93.可以将经由管线24的第一气态料流送至产物回收并进行额外的加工步骤。富含焦化催化剂颗粒的第一颗粒料流可以经由管线51引入再生器2中。再生器2可以是反应器,其中焦化催化剂颗粒可以与经由管线25引入的氧化剂(例如空气)接触以燃烧沉积在催化剂颗粒表面上的焦炭的至少一部分。在一些实施方案中,还可以经由管线26将非必要的补充燃料引入再生器2中。补充燃料可用于产生额外的热量,其可进一步将再生器2内的经再生催化剂颗粒加热到所需温度,以支持在反应器1内发生的吸热反应。

94.在再生器2内,气-固分离设备可用于用富含经由管线27回收的燃烧气体的第二气态料流和富含经由管线50回收的经再生催化剂颗粒的第二颗粒料流将经再生催化剂颗粒与燃烧气体分离。在一些实施方案中,可将管线27中的燃烧气体(其可含有细催化剂微粒)引导至副分离设备以回收所述细催化剂微粒、热回收或处置。经再生催化剂颗粒可以经由管线50引入反应器1中,其中输送气体经由管线31用于将催化剂颗粒输送到反应器1中。

95.图2描绘了根据一个或多个实施方案的将管线20中的含烃进料提质的另一系统,其包括反应器或转化区1、再生器或燃烧区2和还原反应器或还原区3。可以将经由管线20的含烃进料引入反应器1中,例如在提升管反应器的底端或下行式反应器的顶端。在一些实施方案中,经由管线21的稀释气体可以与管线20中的含烃进料混合。含烃进料和非必要的稀释气体可以与经由管线50引入反应器1中的经再生和还原的催化剂颗粒混合或以其它方式接触。管线50中的经再生和还原的催化剂颗粒可以经由通过管线31引入的输送气体移动或以其它方式输送穿过管线50。当含烃进料在催化剂颗粒存在下反应并穿过反应器1时,可以

非必要地将经由管线22的额外含烃进料和/或经由管线23的额外稀释气体引入反应器1中。气态组分和焦化催化剂颗粒可以经由一个或多个气-固分离设备分离,如先前所描述,其中富含一种或多种经提质烃、未反应烃、分子氢和任何其它气态组分的第一气态料流经由管线24回收,并且富含焦化催化剂颗粒的第一颗粒料流经由管线51回收。

96.可以将经由管线24的第一气态料流送至产物回收并进行额外的加工步骤。富含焦化催化剂颗粒的第一颗粒料流可以经由管线51引入再生器2中。再生器2可以是反应器,其中焦化催化剂颗粒可以与经由管线25引入的氧化剂(例如空气)接触以燃烧沉积在催化剂颗粒表面上的焦炭的至少一部分。根据需要,还可以经由管线26将补充燃料引入再生器2中。补充燃料可用于进一步将再生器2内的经再生催化剂颗粒加热到所需温度,以支持在反应器1内发生的吸热反应。

97.在再生器2内,气-固分离设备可用于用富含经由管线27回收的燃烧气体的第二气态料流和富含经由管线52回收的经再生催化剂颗粒的第二颗粒料流将经再生催化剂颗粒与燃烧气体分离。在一些实施方案中,可将管线27中的燃烧气体(其可含有细催化剂微粒)引导至副分离设备以回收所述细催化剂微粒、热回收或处置。

98.可以将经由管线52的经再生催化剂颗粒和经由管线28的还原气体引入还原反应器3中。经再生催化剂颗粒可以与还原反应器3内的还原气体接触以产生经再生和还原的催化剂颗粒。在还原反应器3内,气-固分离设备可用于将经再生和还原的催化剂颗粒与还原气体分离,其中采用富含经由管线30和/或管线29回收的还原气体的第三气态料流和经由管线50的富含经再生和还原的催化剂颗粒的第三颗粒料流。至少部分地取决于还原气体的组成,还原气体全部或部分地可以经由管线30引入再生器2中,以提供可以进料到再生器2中的非必要的补充燃料的至少一部分。在一些实施方案中,还原气体可以经由管线29从系统中除去。在一些实施方案中,残余还原气体和来自催化剂还原的气态产物可以直接携带到反应器1中而不与催化剂分离。经再生和还原的催化剂颗粒可以经由管线50引入反应器1中,其中输送气体经由管线31用于将催化剂颗粒输送到反应器1中。

99.图3描绘了根据一个或多个实施方案的将管线20中的含烃进料提质的另一系统,其包括反应器或转化区1、再生器或燃烧区2、还原反应器或还原区3和用于将管线51中的焦化催化剂颗粒的至少一部分循环到反应器1中的循环管线53。在一些实施方案中,反应器1内的催化剂失活程度可能不足以需要将所有焦化催化剂颗粒引入再生器2中。因此,可以将焦化催化剂颗粒的至少一部分循环到反应器1中以减少或最小化引入再生器中的催化剂颗粒的量。

100.图4描绘了根据一个或多个实施方案的将含烃进料提质的另一系统,其包括反应器或转化区1、再生器或燃烧区2、还原反应器或还原区3和用于加热催化剂颗粒的热输入设备4。至少部分地取决于特定的含烃进料、催化剂颗粒与含烃进料的重量比、经再生和还原的催化剂颗粒的温度和其它工艺参数,可能需要在一旦引入反应器1后就加热催化剂颗粒的至少一部分。因此,在一些实施方案中,反应器1内的催化剂颗粒的至少一部分可以经由管线54引导到热输入设备4中,其中可以加热催化剂颗粒。可以使用任何合适的热源来加热催化剂颗粒。在一些实施方案中,热量可以间接地从加热的介质传递以将催化剂颗粒的温度提高到所需温度。合适的热介质可以是或可以包括但不限于,蒸汽、烟道气、热油、熔融盐等。在一些实施例中,热量可以由一个或多个电加热元件产生。经加热催化剂颗粒可以经由

管线55从热输入设备4回收并重新引入反应器1中。在一个备选的实施方案中,热输入设备可以布置在反应器1内,使得催化剂颗粒不需要经由管线54从反应器1中移除并经由管线55送回到反应器1。

101.图5描绘了根据一个或多个实施方案的将管线20中的含烃进料提质的另一系统,其包括反应器或转化区1、再生器或燃烧区2、还原反应器或还原区3和用于将管线51中的焦化催化剂颗粒的至少一部分进料到还原区3中的转移管线56。在一些实施方案中,反应器1内的催化剂失活程度可能不足以需要将所有焦化催化剂颗粒引入再生器2中。因此,可以将焦化催化剂颗粒的至少一部分进料到还原区3中以减少或最小化引入再生器中的催化剂颗粒的量。将焦化催化剂颗粒的至少一部分进料到还原区3中也可以用于调节或以其它方式控制经由管线52进料到还原区3中的经再生催化剂颗粒的温度。在一些实施方案中,可以将经由管线56的焦化催化剂颗粒的至少一部分引入还原区3中,可以将经由管线53(图3)的焦化催化剂颗粒的至少一部分循环到反应器1,并且可以将经由管线51的焦化催化剂颗粒的至少一部分进料到再生区2中。

102.图6描绘了根据一个或多个实施方案的将管线20中的含烃进料提质的另一系统,其包括反应器或转化区1、再生器或燃烧区2、还原反应器或还原区3和副反应器5。可以将经由管线20的含烃进料引入反应器1中,例如在提升管反应器的底端或下行式反应器的顶端。在一些实施方案中,经由管线21的稀释气体可以与管线20中的含烃进料混合。含烃进料和非必要的稀释气体可以与经由管线50引入反应器1中的经再生和还原的催化剂颗粒混合或以其它方式接触。管线50中的经再生和还原的催化剂颗粒可以经由通过管线31引入的输送气体移动或以其它方式输送穿过管线50。当含烃进料在催化剂颗粒存在下反应并穿过反应器1时,可以非必要地将经由管线22的额外含烃进料和/或经由管线23的额外稀释气体引入反应器1中。气态组分和焦化催化剂颗粒可以经由一个或多个气-固分离设备分离,如先前所描述,其中富含一种或多种经提质烃、未反应烃、分子氢和任何其它气态组分的第一气态料流经由管线24回收,并且富含焦化催化剂颗粒的第一颗粒料流经由管线51回收。

103.可以将经由管线24的第一气态料流送至产物回收并进行额外的加工步骤。富含焦化催化剂颗粒的第一颗粒料流可以经由管线51引入副反应器5中。也可以将经由管线32的反应物料流(例如额外的含烃进料)和经由管线33的非必要的稀释剂料流引入副反应器5中。在一些实施方案中,管线20中的含烃进料可包括与管线32中的反应物料流不同的烃。在一些实施方案中,管线20中的含烃进料可能需要将流态化催化剂颗粒加热到比管线32中的反应物进料更高的温度以产生所需的转化流出物。因此,管线24中的经提质烃和管线34中的经提质烃可以相对于彼此相同或不同。在另一个实施方案中,管线24中的气态料流至少一部分可经由管线32引入到副反应器5中。

104.可以使用气-固分离设备,如旋风分离器使管线34中的副产物与焦化催化剂分离。可以将经由管线34的副产物送至产物回收并进行额外的加工步骤。在另一个实施方案中,管线34中的副产物的至少一部分可以经由管线20和/或管线22引入反应器1中。焦化催化剂颗粒可以经由管线57进料到再生器2中。再生器2可以是反应器,其中焦化催化剂颗粒可以与经由管线25引入的氧化剂(例如空气)接触以燃烧沉积在催化剂颗粒表面上的焦炭的至少一部分。根据需要,还可以经由管线26将补充燃料引入再生器2中。补充燃料可用于进一步将再生器2内的经再生催化剂颗粒加热到所需温度,以支持在反应器1内发生的吸热反

应。

105.在再生器2内,气-固分离设备可用于用富含经由管线27回收的燃烧气体的第二气态料流和富含经由管线52回收的经再生催化剂颗粒的第二颗粒料流将经再生催化剂颗粒与燃烧气体分离。在一些实施方案中,可将管线27中的燃烧气体(其可含有细催化剂微粒)引导至副分离设备以回收所述细催化剂微粒、热回收或处置。

106.可以将经由管线52的经再生催化剂颗粒和经由管线28的还原气体引入还原反应器3中。经再生催化剂颗粒可以与还原反应器3内的还原气体接触以产生经再生和还原的催化剂颗粒。在还原反应器3内,气-固分离设备可用于将经再生和还原的催化剂颗粒与还原气体分离,其中采用富含经由管线30和/或管线29回收的还原气体的第三气态料流和经由管线50的富含经再生和还原的催化剂颗粒的第三颗粒料流。至少部分地取决于还原气体的组成,还原气体全部或部分地可以经由管线30引入再生器2中,以提供可以进料到再生器2中的非必要的补充燃料的至少一部分。在一些实施方案中,还原气体可以经由管线29从系统中除去。经再生和还原的催化剂颗粒可以经由管线50引入反应器1中,其中输送气体经由管线31用于将催化剂颗粒输送到反应器1中。

107.图7描绘了根据一个或多个实施方案的将管线20中的含烃进料提质的另一系统,其包括反应器或转化区1、再生器或燃烧区2、还原反应器或还原区3和副反应器6。可以将经由管线20的含烃进料引入反应器1中,例如在提升管反应器的底端或下行式反应器的顶端。在一些实施方案中,经由管线21的稀释气体可以与管线20中的含烃进料混合。含烃进料和非必要的稀释气体可以与经由管线50引入反应器1中的经再生和还原的催化剂颗粒混合或以其它方式接触。管线50中的经再生和还原的催化剂颗粒可以经由通过管线31引入的输送气体移动或以其它方式输送穿过管线50。当含烃进料在催化剂颗粒存在下反应并穿过反应器1时,可以非必要地将经由管线22的额外含烃进料和/或经由管线23的额外稀释气体引入反应器1中。气态组分和焦化催化剂颗粒可以经由一个或多个气-固分离设备分离,如先前所描述,其中富含一种或多种经提质烃、未反应烃、分子氢和任何其它气态组分的第一气态料流经由管线24回收,并且富含焦化催化剂颗粒的第一颗粒料流经由管线58回收。

108.可以将经由管线24的第一气态料流送至产物回收并进行额外的加工步骤。富含焦化催化剂颗粒的第一颗粒料流可以经由管线58引入再生器2中。再生器2可以是反应器,其中焦化催化剂颗粒可以与经由管线25引入的氧化剂(例如空气)接触以燃烧沉积在催化剂颗粒表面上的焦炭的至少一部分。根据需要,还可以经由管线26将补充燃料引入再生器2中。补充燃料可用于进一步将再生器2内的经再生催化剂颗粒加热到所需温度,以支持在反应器1内发生的吸热反应。

109.在再生器2内,气-固分离设备可用于用富含经由管线27回收的燃烧气体的第二气态料流和富含经由管线52回收的经再生催化剂颗粒的第二颗粒料流将经再生催化剂颗粒与燃烧气体分离。在一些实施方案中,可将管线27中的燃烧气体(其可含有细催化剂微粒)引导至副分离设备以回收所述细催化剂微粒、热回收或处置。

110.可以将经由管线52的经再生催化剂颗粒和经由管线28的还原气体引入还原反应器3中。经再生催化剂颗粒可以与还原反应器3内的还原气体接触以产生经再生和还原的催化剂颗粒。在还原反应器3内,气-固分离设备可用于将经再生和还原的催化剂颗粒与还原气体分离,其中采用富含经由管线30和/或管线29回收的还原气体的第三气态料流,经由管

线50的富含经再生和还原的催化剂颗粒的第三颗粒料流和经由管线60的富含经再生和还原的催化剂颗粒的第四颗粒料流。至少部分地取决于还原气体的组成,还原气体全部或部分地可以经由管线30引入再生器2中,以提供可以进料到再生器2中的非必要的补充燃料的至少一部分。在一些实施方案中,还原气体可以经由管线29从系统中除去。

111.经再生和还原的催化剂颗粒的第一部分可以经由管线50引入反应器1中,其中输送气体经由管线31用于将催化剂颗粒输送到反应器1中。经再生和还原的催化剂颗粒的第二部分可以经由管线60引入到副反应器6中,其中管线35中的输送气体用于将催化剂颗粒输送到副反应器6中。也可以将经由管线32的含烃进料和经由管线33的非必要的稀释剂料流进料到副反应器中。含烃进料可以在副反应器6内接触经还原和再生的催化剂颗粒以产生另一种转化流出物。

112.气态组分和焦化催化剂颗粒可以经由一个或多个气-固分离设备分离,如先前所描述,其中富含一种或多种经提质烃、未反应烃、分子氢和任何其它气态组分的第二气态料流经由管线34回收,并且富含焦化催化剂颗粒的颗粒料流经由管线59回收。在另一个实施方案中,管线24中的第一气态料流的至少一部分可经由管线32引入到副反应器6中。在另一个实施方案中,管线34中的第二气态料流的至少一部分可以经由管线20和/或管线22引入反应器1中。

113.虽然各种气态产物(例如,经提质烃和分子氢)与焦化催化剂颗粒,燃烧气体与经再生催化剂颗粒和还原气体与经再生和还原的催化剂颗粒的分离在图1-7中示出为在反应器1、再生器2、还原反应器3、副反应器5和副反应器6内发生,但是这种分离也可以在那些反应器中的任何一个或多个的外部发生。

实施例:

114.可以参照以下非限制性实施例进一步描述上述论述。

115.对以下大多数实施例中使用的催化剂进行以下工艺步骤。所有实验均在环境压力下进行,除了以下实施例中所述的少数例外情况。

116.1.在he中包含10体积%的o2的气体,或空气在再生温度(t

再生

)下穿过催化剂一段时间(t

再生

)以使催化剂再生。

117.2.在不改变气体流量的情况下,反应器内的温度从t

再生

改变为还原温度(t

还原

)。

118.3.用he气体吹洗该系统。

119.4.使在ar中包含10体积%h2的气体在t

还原

下穿过催化剂一段时间(t

还原

)。

120.5.用he气体吹洗该系统。

121.6.在惰性气体存在下,将反应器内的温度从t

还原

改变为反应温度(t

反应

)。

122.7.使在ar或kr或he中包含90体积%c3h8的含烃进料以一定流速(f

反应

)在所述t

反应

下穿过催化剂一段时间(t

反应

)。在一些实例中,使含烃进料穿过浸没在保持在t1的温度下的去离子水中的分布器,然后在将其引入反应器中并到达催化剂之前穿过具有仔细控制的温度t2的回流。当使用分布器时,含烃进料在反应器内包含一定量的蒸汽,其在下面相关表中示出。

123.8.用he气体吹洗该系统。

124.9.在he中包含10体积%o2的气体,或空气在t

反应

下再次穿过催化剂,并且将反应器

内的温度从t

反应

改变为t

再生

。

125.在某些实施例中,不进行催化剂还原步骤,并进行以下步骤。

126.1.使在he中包含10体积%o2的气体或空气在t

再生

下穿过催化剂保持t

再生

。

127.2.在不改变气体流量的情况下,将反应器内的温度从t

再生

改变为t

反应

。

128.3.用惰性气体(例如he)吹洗该系统。

129.4.使在ar或kr或he中包含90体积%c3h8的含烃进料以f

反应

的流速在t

反应

下穿过催化剂保持t

反应

。在一些实例中,使含烃进料穿过浸没在保持在t1温度下的去离子水中的分布器,然后在将其引入反应器中并到达催化剂之前穿过具有仔细控制的t2温度的回流。

130.5.用惰性气体(例如he)吹洗该系统。

131.6.在he中包含10体积%o2的气体,或空气在t

反应

下再次穿过催化剂,并且将反应器内的温度从t

反应

改变为t

再生

。

132.microgc 490用于每1分钟至1.5分钟测量反应器流出物的组成。然后使用反应器流出物中每种组分的浓度来计算c3h6产率和选择性。在t

反应

开始时和t

反应

结束时的c3h6产率和选择性分别表示为y

初始

、y

结束

、s

初始

和s

结束

,并在下面的数据表中以百分率报道。对于一些实验,进行重复循环以理解催化剂稳定性。这些实施例中报道的c3h6产率仅基于碳。

133.在每个实施例中,将一定量的催化剂m

催化剂

与适量的石英/sic稀释剂混合并装入石英反应器中。确定稀释剂的量,使得催化剂床(催化剂+稀释剂)在操作期间基本上是等温的。反应器的死体积用石英碎片/棒填充。

134.当反应温度(t

反应

)》620℃时,丙烷/丙烯的热裂化变得显著。由于丙烷/丙烯的热裂化对c1和c2烃具有高得多的选择性,因此对c3h6的总选择性降低。反应器内热裂化的量与加入到反应器中的石英/sic稀释剂的量以及填充材料减少反应器内死体积的程度有关。因此,取决于反应器在不同实验中如何填充,性能改变。因此,不同表中所示的实验结果不一定彼此相当。

135.实施例1-23,催化剂1

136.催化剂1:实施例1-23(exs.1-23)中使用的催化剂是负载在mg/al混合氧化物载体上的基于pt的含sn催化剂,粉碎并筛分至20-40目粒度。元素分析表明,基于金属元素的总重量,催化剂含有0.48重量%的pt、1.25重量%的sn、67.93重量%的mg和29.23重量%的al,mg与al的摩尔比为约2.58。

137.表1示出了实施例1-3的实验结果。实施例1和实施例3之间的比较表明,在氧化再生后在分子氢存在下催化剂的还原改进了丙烯产率。实施例1和实施例3还表明,在用于这些实施例的实验条件下,催化剂对还原步骤的持续时间(1分钟对5分钟)不是非常敏感。然而,在其它条件下,可能存在进行还原步骤的最佳持续时间。图8示出了实施例1-3中使用的催化剂在与实施例1中使用的相同条件下进行35次循环(再生、还原和脱氢)后的催化剂稳定性结果。表2示出了实施例4和5的实验结果。表2中的结果表明,还原步骤可以在不同的温度(670℃对750℃)下进行。

[0138][0139]

表3示出了实施例6-10的实验结果。实施例6-10通过在反应器的排气处引入部分堵塞来进行,使得当含烃进料在室温(例如25℃)下穿过反应器时,反应器上游的压力指示器读数为1.43bara。在实验期间,预期反应器中的气体体积流速由于蒸汽添加、更高的t和由于丙烷脱氢引起的流体的体积膨胀而增加。因此,反应器内的压力应显著高于1.43bara。令人遗憾地,由于设备限制,不能监测反应器期间的压力。实验8-10示出了在不同温度和持续时间下进行再生的效果。

[0140]

[0141][0142]

表4示出了实施例11-14的实验结果。表4中的结果显示空速对催化剂性能的影响。表5示出了实施例15和16的实验结果。表5分别示出了在蒸汽存在下还原的效果。表6示出了实施例17和18的结果。表6示出了再生持续时间的影响。

[0143]

[0144][0145]

表7示出了实施例19-22的结果。表7示出了含烃进料中的蒸汽量对产率和选择性的影响。在实施例23中,催化剂在约11体积%蒸汽存在下总共进行49次循环。实施例23的结果示于表8中。图9显示了实施例23中使用的催化剂在蒸汽存在下经历49次循环(再生、还原和脱氢)后的催化剂稳定性结果。

[0146][0147]

实施例24,催化剂2

[0148]

催化剂包括负载在ceo2上的1重量%的pt和3重量%的sn,基于ceo2的重量。通过煅烧硝酸铈(iii)六水合物(sigma-aldrich 202991)制备ceo2载体。如下制备催化剂:用0.788g在水中的8重量%氯铂酸(sigma aldrich,262587)和0.266g氯化锡(iv)五水合物(acros organics 22369)始润浸渍3g ceo2,然后干燥并在800℃下煅烧12小时。表9中的数据显示催化剂在42次循环内是稳定的。

[0149]

实施例25和26,催化剂3

[0150]

催化剂包含负载在氧化铈-氧化锆上的1重量%的pt和2.7重量%的sn,基于氧化铈-氧化锆的重量。如下制备催化剂:用溶解在适量去离子水中的0.44g氯铂酸六水合物(bioxtra,p7082)和1.33g氯化锡(iv)五水合物(acros organics 22369)始润浸渍16.5g氧化铈-氧化锆(sigma aldrich 634174),然后干燥并在800℃下煅烧12小时。

[0151]

结果示于表10中。

[0152][0153]

实施例27-29,催化剂4

[0154]

催化剂包括负载在y2o3上的1重量%的pt和2.7重量%的sn,基于y2o3的重量。如下制备催化剂:用溶解在适量去离子水中的0.106g氯铂酸六水合物(bioxtra,p7082)和0.322g氯化锡(iv)五水合物(acros organics 22369)始润浸渍4g y2o3(us nano 3553),然后干燥并在800℃下煅烧12小时。表11中的数据显示催化剂的性能在20次循环内是稳定的。

[0155]

实施例30-34,催化剂5

[0156]

催化剂包括负载在ceo2和al2o3载体上的1重量%的pt、2.7重量%的sn。所述ceo2和al2o3载体如下制备:用溶解在适量去离子水中的5.67g硝酸铈(iii)六水合物(sigma aldrich 202991)始润浸渍8.25g氧化铝(sigma aldrich 199443),然后干燥并在800℃下煅烧12小时。如下制备催化剂:用溶解在适量去离子水中的0.22g氯铂酸六水合物(bioxtra,p7082)和0.67g氯化锡(iv)五水合物(acros organics22369)对ceo2和al2o3载体进行始润浸渍,然后干燥并在800℃下煅烧12小时。表12中的数据表明,蒸汽的共添加和催化剂预还原都有助于提高产率和选择性。

[0157][0158]

实施例35-38,催化剂6

[0159]

催化剂是在从alfa aesar获得的高表面积zro2上的0.2重量%的pt、0.2重量%的sn和0.67重量%的k。表13中的数据表明,催化剂在24个循环内是稳定的,并且蒸汽的添加显著提高了产率。

[0160][0161]

本公开内容还可以包括以下非限制性实施方案/方面:

[0162]

e1.烃的提质方法,包括:

[0163]

(i)在转化区内使含烃进料与布置在载体上的包含第8-10族元素的流态化催化剂颗粒接触,以使所述含烃进料的至少一部分进行脱氢、脱氢芳构化和脱氢环化中的一种或多种,以产生包含焦化催化剂颗粒、一种或多种经提质烃和分子氢的转化流出物,其中:

[0164]

所述含烃进料包含c

2-c

16

线性或支化烷烃中的一种或多种、c

4-c

16

环状烷烃中的一种或多种、c

8-c

16

烷基芳族烃中的一种或多种或其混合物;

[0165]

使所述含烃进料和所述催化剂颗粒在300℃至900℃的温度下在至少20kpa绝对压力的烃分压下接触0.1秒至2分钟的时期,其中所述烃分压是所述含烃进料中任何c

2-c

16

烷

烃和任何c

8-c

16

烷基芳族烃的总分压;

[0166]

所述催化剂颗粒包含0.05重量%至6重量%的第8-10族元素,基于所述载体的重量;和

[0167]

所述载体包含:

[0168]

以下物质中至少一种:w重量%的第2族元素,x重量%的第4族元素,y重量%的第12族元素,和z重量%的原子序数为21、39或57-71的元素,基于所述载体的重量,其中w、x、y和z独立地在0至100的范围内,其中:

[0169]

任何第2族元素与重量%m相关联,基于所述载体的重量,

[0170]

任何第4族元素与重量%n相关联,基于所述载体的重量,

[0171]

任何第12族元素与重量%p相关联,基于所述载体的重量,和

[0172]

原子序数为21、39或57-71的任何元素与重量%q相关联,基于所述载体的重量,

[0173]

m、n、p和q独立地为1至100范围内的数,和

[0174]

w/m+x/n+y/p+z/p的总和≥1,基于所述载体的重量;

[0175]

所述一种或多种经提质烃包含脱氢烃、脱氢芳构化烃、脱氢环化烃或其混合物;

[0176]

(ii)从所述转化流出物获得富含所述一种或多种经提质烃和所述分子氢的第一气态料流和富含所述焦化催化剂颗粒的第一颗粒料流;

[0177]

(iii)在燃烧区中使所述第一颗粒料流中的所述焦化催化剂颗粒的至少一部分与氧化剂接触以使所述焦炭的至少一部分进行燃烧,以产生包含贫含焦炭的经再生催化剂颗粒和燃烧气体的燃烧流出物;

[0178]

(iv)从所述燃烧流出物中获得富含所述燃烧气体的第二气态料流和富含所述经再生催化剂颗粒的第二颗粒料流;和

[0179]

(v)使额外量的含烃进料与流态化经再生催化剂颗粒接触以产生包含再焦化催化剂颗粒、额外的一种或多种经提质烃和额外的分子氢的额外转化流出物。

[0180]

e2.e1的方法,还包括在步骤(iv)之后且在步骤(v)之前的以下步骤:

[0181]

(iva)使所述经再生催化剂颗粒的至少一部分与还原气体接触以产生经再生和还原的催化剂颗粒,其中在步骤(v)中使所述额外量的含烃进料与流态化经再生和还原的催化剂颗粒接触。

[0182]

e3.e2的方法,其中与接触含烃进料的催化剂颗粒中的第8-10族元素相比,所述经再生催化剂颗粒中的第8-10族元素的至少一部分处于更高氧化态,并且其中与所述经再生催化剂颗粒中的第8-10族元素相比,所述经再生和还原的催化剂颗粒中的第8-10族元素的至少一部分被还原至更低氧化态。

[0183]

e4.e2或e3的方法,其中在步骤(iva)中,经再生催化剂颗粒和还原气体在450℃至900℃,优选600℃至900℃,更优选620℃至900℃,更优选650℃至850℃,或更优选670℃至800℃的温度下接触。

[0184]

e5.e2至4中任一项的方法,其中在步骤(iva)中,使经再生催化剂颗粒和还原气体在20kpa绝对压力至1,000kpa绝对压力,优选50kpa绝对压力至500kpa绝对压力,或更优选70kpa绝对压力至300kpa绝对压力范围内的还原气体分压下接触。

[0185]

e6.e2至e5中任一项的方法,其中所述经再生和还原的催化剂颗粒中的第8-10族元素的至少一部分处于元素状态。

[0186]

e7.e2至e6中任一项的方法,其中所述还原气体包括分子氢、一氧化碳、甲烷、乙烷、乙烯、丙烷、丙烯、蒸汽、分子氮、氩、二氧化碳或其混合物。

[0187]

e8.e2至e7中任一项的方法,其中从在步骤(i)中使所述含烃进料与所述催化剂颗粒接触到在步骤(v)中使所述额外量的所述含烃进料与所述流态化经再生和还原的催化剂颗粒接触的循环时间≤70分钟,优选1分钟至70分钟,或更优选5分钟至45分钟。

[0188]

e9.e1的方法,其中从在步骤(i)中使所述含烃进料与所述催化剂颗粒接触到在步骤(v)中使所述额外量的所述含烃进料与所述经再生催化剂颗粒接触的循环时间≤70分钟,优选1分钟至70分钟,或更优选5分钟至45分钟。

[0189]

e10.e1至e9中任一项的方法,其中在步骤(i)中,使所述含烃进料和所述催化剂颗粒在蒸汽存在下彼此接触,所述蒸汽的量基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计为0.1体积%至50体积%,优选0.5体积%至30体积%,或更优选1体积%至15体积%。

[0190]

e11.e1至e9中任一项的方法,其中所述载体包含第2族元素,和其中在步骤(i)中,所述含烃进料和所述催化剂颗粒在蒸汽存在下彼此接触,所述蒸汽的量基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计为0.1体积%至50体积%,优选0.5体积%至30体积%,或更优选1体积%至15体积%。

[0191]

e12.e1至e9中任一项的方法,其中所述载体包含第4族元素,和其中在步骤(i)中,所述含烃进料和所述催化剂颗粒在蒸汽存在下彼此接触,所述蒸汽的量基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计为0.1体积%至50体积%,优选0.5体积%至30体积%,或更优选1体积%至15体积%。

[0192]

e13.e1至e9中任一项的方法,其中所述载体包含第12族元素,和其中在步骤(i)中,所述含烃进料和所述催化剂颗粒在蒸汽存在下彼此接触,所述蒸汽的量基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计为0.1体积%至50体积%,优选0.5体积%至30体积%,或更优选1体积%至15体积%。

[0193]

e14.e1至e9中任一项的方法,其中所述载体包含原子序数为21、39或57-71的元素,和其中在步骤(i)中,所述含烃进料和所述催化剂颗粒在蒸汽存在下彼此接触,所述蒸汽的量基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计为0.1体积%至50体积%,优选0.5体积%至30体积%,或更优选1体积%至15体积%。

[0194]

e15.e1至e9中任一项的方法,其中所述含烃进料和所述催化剂颗粒在不存在任何蒸汽的情况下或在基于所述含烃进料中任何c

2-c

16

烷烃和任何c

8-c

16

烷基芳族烃的总体积计小于0.1体积%的蒸汽存在下彼此接触。

[0195]

e16.e1至e15中任一项的方法,其中所述焦化催化剂颗粒包含布置在载体上的第8-10族元素的附聚物,并且其中使布置在载体上的所述附聚的第8-10族元素的至少一部分在步骤(iii)中的焦炭燃烧期间在载体周围再分散。

[0196]

e17.e1至e16中任一项的方法,其中所述含烃进料包含丙烷,其中所述经提质烃包含丙烯,和其中在步骤(i)中使所述含烃进料与所述催化剂颗粒接触在≥75%、≥80%、≥85%、≥90%或≥95%的丙烯选择性下具有至少52%、或至少62%、或至少72%的丙烯产率。

[0197]

e18.e1至e17中任一项的方法,其中基于所述含烃进料的总体积计,所述含烃进料

包含≥70体积%的丙烷,其中所述含烃进料和催化剂颗粒在至少40kpa绝对压力的丙烷分压下接触,和其中在步骤(i)中使所述含烃进料与所述催化剂颗粒接触在≥75%、≥80%、≥85%、≥90%或≥95%的丙烯选择性下具有至少52%、或至少62%、或至少72%的丙烯产率。

[0198]

e19.e1或e9至e18中任一项的方法,其中重复步骤(i)至(v)至少15个循环,其中催化剂颗粒在最初与含烃进料接触时产生第一产率,并且其中所述经再生催化剂颗粒在第十五个循环完成时产生第二产率,所述第二产率为第一产率的至少98%。

[0199]

e20.e2至e18中任一项的方法,其中重复步骤(i)至(v)至少15个循环,其中催化剂颗粒在最初与含烃进料接触时产生第一产率,并且其中所述经再生和还原的催化剂颗粒在第十五个循环完成时产生第二产率,所述第二产率为第一产率的至少98%。

[0200]

e21.e1至e20中任一项的方法,其中所述含烃进料还包含惰性气体,其包含氩气、氖气、氦气、分子氮、甲烷或其混合物。

[0201]

e22.e1至e21中任一项的方法,其中在步骤(i)中,所述含烃进料和催化剂颗粒在600℃至900℃,优选600℃至800℃,更优选650℃至750℃,更优选670℃至720℃的温度下接触。

[0202]

e23.e1至e22中任一项的方法,其中在步骤(i)中,使所述含烃进料和所述催化剂颗粒在20kpa绝对压力至1,000kpa绝对压力,优选50kpa绝对压力至500kpa绝对压力,或更优选70kpa绝对压力至300kpa绝对压力范围内的烃分压下接触。

[0203]

e24.e1至e23中任一项的方法,其中在步骤(iii)中,所述焦化催化剂颗粒和氧化剂在600℃至1,100℃,优选650℃至1,000℃,更优选700℃至900℃,更优选750℃至850℃的温度下接触。

[0204]

e25.e1至e24中任一项的方法,其中在步骤(iii)中,使所述焦化催化剂颗粒和氧化剂在20kpa绝对压力至1,000kpa绝对压力,优选50kpa绝对压力至500kpa绝对压力,或更优选100kpa绝对压力至300kpa绝对压力范围内的氧化剂分压下接触。

[0205]

e26.e1至e25中任一项的方法,其中所述催化剂颗粒进一步包含促进剂。

[0206]

e27.e26的方法,其中所述促进剂包含sn、ga、zn、ge、in、re、ag、au、cu、其组合或其混合物。

[0207]

e28.e26或e27的方法,其中所述促进剂布置在所述载体上。

[0208]

e29.e26至e28中任一项的方法,其中所述促进剂与所述第8-10族元素缔合。

[0209]

e30.e26至e29中任一项的方法,其中所述促进剂和第8-10族元素形成分散在所述载体上的第8-10族元素-促进剂簇。

[0210]

e31.e26至e30中任一项的方法,其中基于所述载体的总重量,所述催化剂颗粒包含至多10重量%的促进剂。

[0211]

e32.e1至e31中任一项的方法,其中所述催化剂颗粒进一步包含布置在载体上的碱金属元素。

[0212]

e33.e32的方法,其中所述碱金属元素包含li、na、k、rb、cs、其组合或其混合物。

[0213]

e34.e32或e33的方法,其中基于所述载体的总重量,所述催化剂颗粒包含至多5重量%的碱金属元素。

[0214]

e35.e1至e34中任一项的方法,其中m、n、p和q各自等于1、15或30,或其中m=1、n=

15、p=15且q=1。

[0215]

e36.e1至e35中任一项的方法,其中任何第2族元素、任何第4族元素、任何第12族元素和原子序数为21、39或57-71的任何元素的总量与所述第8-10族元素的摩尔比为至少0.18、至少0.19、至少0.24或至少0.29。

[0216]

e37.e1至e36中任一项的方法,其中所述载体还包含至少一种化合物,所述化合物包含至少一种选自第5、6、7、11、13、14、15和16族的金属元素或准金属元素。

[0217]

e38.e1至e37中任一项的方法,其中存在于载体中的任何第2族元素的至少一部分、任何第4族元素的至少一部分、任何第12族元素的至少一部分和原子序数为21、39或57-71的任何元素的至少一部分是氧化物、磷酸盐、卤化物、卤酸盐、硫酸盐、硫化物、硼酸盐、氮化物、碳化物、铝酸盐、铝硅酸盐、硅酸盐、碳酸盐、偏磷酸盐、硒化物、钨酸盐、钼酸盐、亚铬酸盐、铬酸盐、重铬酸盐或硅化物。

[0218]

e39.e1至e38中任一项的方法,其中所述载体包括以下物质中的一种或多种:mguzn

1-u

o,其中u是正数;znval2o

3+v

,其中v是正数;mgwal2o

3+w

,其中w是正数;ca

x

al2o

3+x

,其中x是正数;sryal2o

3+y

,其中y是正数;bazal2o

3+z

,其中z是正数;beo;mgo;cao;bao;sro;beco3;mgco3;caco3;srco3,baco3;zro2;zrc;zrn;zrsio4;cazro3;ca7zral6o

18

;tio2;tic;tin;tisio4;catio3;ca7al6o

18

;hfo2;hfc;hfn;hfsio4;hfzro3;ca7hfal6o

18

;zno;zn3(po4)2;zn(clo3)2;znso4;b2o6zn3;zn3n2;znco3;ceo2;y2o3;la2o3;sc2o3;pr6o

11

;cepo4;cezro4;cealo3;baceo3;cepo4;氧化钇稳定化的zro2;其组合和其混合物。

[0219]

e40.e1至e39中任一项的方法,其中所述载体还包括以下物质中的一种或多种:b2o3;al2o3;sio2;sic;si3n4;铝硅酸盐;vo;v2o3;vo2;v2o5;ga2o3;in2o3;mn2o3;mn3o4;mno;沸石;其组合和其混合物。

[0220]

e41.e1至e40中任一项的方法,其中所述载体呈多个初级颗粒的形式,包含在其上布置的第8-10族元素。

[0221]

e42.e1至e41中任一项的方法,其中所述催化剂颗粒包含通过透射电子显微镜测量的平均横截面长度为0.2nm-500μm,优选0.5nm-300μm,更优选1nm-200μm,更优选5nm-100μm,还更优选2nm-100nm的初级颗粒。

[0222]

e43.e1至e42中任一项的方法,其中将所述第8-10族元素布置于载体上,使得第8-10族元素是催化剂颗粒的活性组分,其使步骤(i)中的脱氢、脱氢芳构化和脱氢环化中的一种或多种进行。

[0223]

e44.e1至e43中任一项的方法,其中所述载体具有0.1m2/g-1,500m2/g,优选1m2/g-1,000m2/g,更优选10m2/g-800m2/g,或更优选100m2/g-500m2/g的表面积。

[0224]

e45.e1至e44中任一项的方法,其中在步骤(i)中使含烃进料和催化剂颗粒接触0.1秒至1.5分钟,优选0.5秒至1分钟,或更优选1秒至30秒的时期。

[0225]

e46.e1至e45中任一项的方法,其中所述催化剂颗粒与任何c

2-c

16

烷烃和任何c

8-c

16

芳族烃的总量的重量比在1至150,优选5至100,或更优选10至80的范围内。

[0226]

e47.e1至e46中任一项的方法,其中基于所述含烃进料中的任何c

2-c

16

烷烃和任何c

8-c

16

芳族烃的重量,所述含烃进料在0.1hr-1

至100hr-1

,优选0.2hr-1

至64hr-1

,或更优选0.4hr-1

至32hr-1

的重时空速下在步骤(i)中与所述催化剂接触。

[0227]

e48.e1至e47中任一项的方法,其中含烃进料包含乙烷、丙烷、异丁烷、丁烷、乙苯、

丙基苯、甲基乙基苯或其混合物。

[0228]

e49.e1至e48中任一项的方法,还包括在步骤(iii)中在燃烧区中使补充燃料与氧化剂接触,以使补充燃料的至少一部分进行燃烧,从而产生热量和额外量的燃烧气体。

[0229]

e50.e49的方法,其中所述补充燃料包含分子氢、甲烷、乙烷、丙烷或其混合物。

[0230]

e51.e1至e50中任一项的方法,其中当与所述含烃进料接触时,所述催化剂颗粒呈致密湍流流化床的形式。

[0231]

e52.e1至e50中任一项的方法,其中转化区布置在提升管反应器内。

[0232]

e53.e1至e50中任一项的方法,其中转化区布置在下行式反应器内。

[0233]

e54.e1至e53中任一项的方法,其中含烃进料和催化剂颗粒在彼此接触时呈并流、逆流或其组合。

[0234]

e55.e1至e54中任一项的方法,其中富含所述焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第一部分在步骤(ii)中在所述燃烧区中与所述氧化剂接触,并且其中富含所述焦化催化剂颗粒的所述第一颗粒料流中的焦化催化剂颗粒的第二部分在步骤(v)中与所述额外量的含烃进料接触。

[0235]

e56.e2至e54中任一项的方法,其中富含所述焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第一部分在步骤(ii)中在所述燃烧区中与所述氧化剂接触,并且其中富含所述焦化催化剂颗粒的所述第一颗粒料流中的焦化催化剂颗粒的第二部分在步骤(iva)中与所述还原气体接触。

[0236]

e57.e2至e54中任一项的方法,其中富含所述焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第一部分在步骤(ii)中在所述燃烧区中与所述氧化剂接触,其中富含所述焦化催化剂颗粒的所述第一颗粒料流中的焦化催化剂颗粒的第二部分在步骤(iva)中与所述还原气体接触,并且其中富含所述焦化催化剂颗粒的第一颗粒料流中的焦化催化剂颗粒的第三部分在步骤(v)中与所述额外量的含烃进料接触。

[0237]

e58.e1至e57中任一项的方法,还包括:

[0238]

在步骤(i)期间,在所述含烃进料与所述流态化催化剂颗粒接触期间,从所述转化区中除去所述催化剂颗粒的一部分;

[0239]

加热从所述转化区除去的所述部分的催化剂颗粒以产生经加热的催化剂颗粒;和

[0240]

将所述经加热催化剂颗粒进料到所述转化区中以接触所述含烃进料。

[0241]

e59.e1至e58中任一项的方法,还包括在所述催化剂颗粒与所述含烃进料接触期间向所述转化区内的所述催化剂颗粒供应热量。

[0242]

e60.e1至e59中任一项的方法,其中所述催化剂颗粒具有在0.5g/cm3至3g/cm3、0.7g/cm3至2g/cm3或0.8g/cm3至1.4g/cm3范围内的颗粒密度。

[0243]

e61.e1至e60中任一项的方法,其中所述催化剂颗粒具有与geldart a定义一致的尺寸和颗粒密度。

[0244]

上面已经定义了各种术语。如果权利要求中使用的术语没有在上面限定,则应该为它赋予最宽的定义,因为相关领域人员已经知道该术语反映在至少一篇印刷的出版物或发布的专利中。另外,本技术中引用的所有专利、试验程序和其它文献在此公开物与本发明一致并且针对允许这种引入的所有权限的程度上充分引入供参考。

[0245]

虽然上述内容涉及本发明的实施方案,但是可以在不脱离本发明基本范围的情况

下设计本发明的其它和另外的实施方案,并且本发明的范围由随后的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1