连续乙交酯-L-丙交酯共聚物制备方法开发与流程

连续乙交酯-l-丙交酯共聚物制备方法开发

1.简介

2.在常规方法中,通过分批方法制备共聚物,诸如乙交酯-丙交酯共聚物(pgla),在该分批方法中,将固定比率的单体、催化剂、引发剂和任选的染料装入分批反应器中并且按照受控油加热器温度特征图进行加热。在可对分批反应产物进行挤出、制粒和干燥之前将分批反应器在目标油温(或温度特征图)下保持目标时间量。然后让分批反应器冷却并且在可添加新一批原材料之前经历清洁循环。

背景技术:

3.yu等人已就用于l-丙交酯聚合的模型作了报告,并且指出引发速率常数是增长速率常数的》200倍。yu,y.等人,ind.eng.chem.res.2014,53,18,7333-7342。

4.kowalski等人的研究也表明,辛酸亚锡与含羟基引发剂之间的反应使得形成活性位点,该活性位点随后成为增长反应的源。kowalski,a.、duda,a.和penczek,s.,macromolecules 2000,33,3,689-695。

5.dechy-cabaret等人指出,乙交酯与l-丙交酯的均聚竞聚率接近10。odile dechy-cabaret、blanca martin-vaca和didier bourissou,chemical reviews 2004 104(12),6147-6176。

6.另外的背景资料可见于sedush,n.g.、chvalun,s.n.,european polymer journal,62,2015年1月,198;yu,y.、storti g.、morbidelli,m.,macromolecules,2009,42,8187-8197;hiemenz,p.c.,polymer chemistry:the basic concepts;1984;方程7.15。

技术实现要素:

7.本发明涉及一种可制备共聚物的连续方法,从而与按分批方法制备的聚合物相比降低成本并改善产物质量。优选地,该共聚物具有95-5与85-15之间的乙交酯与l-丙交酯摩尔%比率。更优选地,该共聚物具有95-5至10-90的乙交酯与l-丙交酯摩尔%比率。本文档还公开了由分批方法获得的动力学数据,这可用于设计连续聚合方法。

附图说明

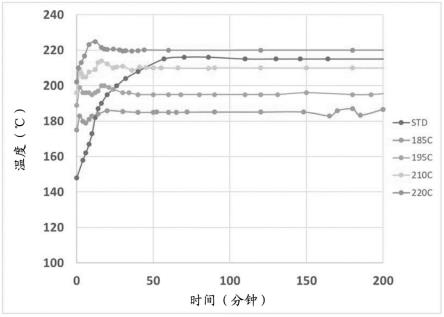

8.图1示出了分批反应器温度特征图。

9.图2是在不同温度下基于单体转化率得出的反应程度与时间的关系的图形表示。

10.图3示出了在不同温度下并单独地在标准90:10乙交酯:l-丙交酯共聚物分批方法中所形成的聚合物的重均分子量与时间的关系。

11.图4示出了在不同温度下并单独地在标准90:10乙交酯:l-丙交酯共聚物分批方法中所形成的聚合物的特性粘度与时间的关系。

12.图5示出了在185℃下乙交酯和l-丙交酯随时间推移的反应程度。

13.图6示出了在195℃下乙交酯和l-丙交酯随时间推移的反应程度。

14.图7示出了在210℃下乙交酯和l-丙交酯随时间推移的反应程度。

15.图8示出了在220℃下乙交酯和l-丙交酯随时间推移的反应程度。

16.图9示出了阿伦尼乌斯图,其中斜率和截距提供阿伦尼乌斯常数和活化能。

17.图10示出了总体方法流程。

具体实施方式

18.考虑到我们实验中单体消耗的趋势和开环聚合的文献,我们假设催化剂和引发剂的相互作用引发了聚合。由于该快速引发阶段而形成了活性单体位点。在链增长式聚合机制中,该引发之后是增长阶段。在该阶段中,活性位点与可用单体反应,从而引起开环聚合。

19.该增长阶段考虑了单独单体乙交酯和l-丙交酯的相互作用,因此慢于引发阶段。该模型中采用了以下假设:

20.a)反应器提供完全混合,在这种情况下,传质并无限速作用。

21.b)这些反应不可逆。

22.c)所有聚合物链都是通过引发剂分子的反应来引发的。

23.d)增长明显慢于引发阶段。

24.e)竞聚率不会随温度而改变。

25.这些反应在以下反应方案中示出,其中gly代表乙交酯,lac代表l-丙交酯,in代表引发剂,并且cat代表催化剂。

[0026][0027]

基于决定速率的增长步骤,写出以下速率方程以定量单体消耗率。

[0028][0029][0030]

在这些方程中,速率常数k是温度的函数并且通过数据模型回归来获得。在实验期间测量乙交酯和l-丙交酯浓度[gly]和[lac]。然而,不测量聚合物链末端的活性位点的浓度[gly

·

]和[lac

·

]。因此,有必要按照测量值来表示这些浓度。单体在聚合的增长阶段期间一个接一个地添加到链的末端。在任何时刻,活性端基位点的浓度都应与该特定单体的消耗率成比例。因此,任何给定时间的活性单体位点的比率由以下方程表示。

[0031][0032]

[0033]

理论上,活性位点的总数等于该体系中使用的引发剂分子的数量。

[0034]

[lac

·

]+[gly

·

]=[in]

[0035]

重排上述方程,得出活性位点浓度的以下方程:

[0036][0037][0038]

将这些插入主速率方程中,便得到以下速率方程。

[0039][0040][0041]

共聚体系的初始条件由单体浓度和单体消耗率比率组成。90:10乙交酯:l-丙交酯体系的初始浓度如下给出:

[0042]

[gly]0=9.636gmol/l

[0043]

[lac]0=1.093gmol/l

[0044]

通过假设在该反应开始时以下方程为真来确定单体消耗比率的初始条件。hiemenz[hiemenz,p.c.,polymer chemistry:the basic concepts;1984]解释了在固定单体比率下共聚时使用该方程。将初始浓度插入初始条件方程中,也得出该比率的值。

[0045][0046]

其目标是将基于乙交酯和l-丙交酯数据的反应程度拟合到上文导出的反应速率方程。下面使用了单体竞聚率rg和r

l

以便降低我们数据拟合中的自由度。

[0047][0048]

图5至图8示出了不同温度下随时间变化的基于乙交酯和l-丙交酯的反应程度的实验数据与动力学模型的比较。

[0049]

反应器设计和方法流程

[0050]

如上文及本公开的发明方面所证实,乙交酯-丙交酯共聚物反应动力学模型在至多70%-90%乙交酯转化率以及至多25%-45% l-丙交酯转化率时准确地使反应速率公式化。该模型用于设计乙交酯-丙交酯共聚物聚合物的新聚合方法的实用性现在可证实如下。因此,现在可以设计乙交酯-丙交酯共聚物的连续聚合方法,确定聚合反应器(容器)的尺寸、生产量和预测转化率值,直至该模型的精度或转化率极限(因为该模型可按照引发剂、单体浓度和温度使反应速率公式化)。对于高于这些水平的转化率,需要在不同混合和剪切速率下进行实验性尝试。然而,该模型大大减少了与设计新聚合方法相关联的时间和成本。

[0051]

匀化混合器:

[0052]

该方法设计的初始部分中的第一重要约束条件是在反应动力学实验期间观察到的mw(分子量)和iv(特性粘度)值的明显减小。(即,催化剂溶液和引发剂注入热单体熔体中会产生低分子量。)因此,该设计包括匀化器作为第一单元操作,其中单体、催化剂溶液和引发剂在低于反应温度的低温(75℃至120℃,更优选地85℃至95℃)下混合。该第一阶段中存在极低或没有共聚物转化。该容器中可发生有限量的反应。该匀化或混合阶段可按连续方法完成,在该连续方法中,连续地添加成分,并且连续地去除匀化混合物。另选地,匀化步骤可按半分批方法在两个或更多个交替反应器中进行,以锁定产物组成。

[0053]

连续预聚物反应器:

[0054]

匀化器向在140℃至230℃之间的恒定分批温度下操作的连续反应器或一系列连续反应器进料以使预聚物聚合。优选地,它们在150℃至215℃之间操作。在一个优选的实施方案中,连续反应器是连续搅拌槽式反应器(cstr)。这些反应器中的转化率将受限于乙交酯的80%和丙交酯的45%,因此反应器可在高度有效的混合条件下操作。优选地,最终转化率将为30%与80%之间的乙交酯和25%与45%之间的l-丙交酯。这些转化率值的预聚物的粘度允许良好混合并将材料传送到连续方法的下一阶段。连续反应器配备有足够的搅拌器和挡板组合,因此进料将没有机会轻易通入/快捷进入出口流。需要通过内置冷却旋管或通过提供足够低的夹套温度补偿反应放热,从而控制该放热。使用该反应动力学模型计算该反应器的平均停留时间需求τ。

[0055][0056]

其中,[gly]f是进料乙交酯浓度并且[gly]是出口流中的乙交酯。

[0057]

为了进行示意性的说明,对包括温度和停留时间的特定条件计算停留时间和转化率。在215℃下操作的cstr将需要40分钟平均停留时间才能达到80%乙交酯和45% l-丙交酯转化率。相比之下,具有12分钟平均停留时间的两个串联cstr可各自实现相同转化率。在该反应器组合中,第一cstr将使乙交酯转化率达到56%并且第二cstr将进一步驱使该反应达到80%乙交酯转化率。

[0058]

cstr的最大缺点是多分散指数(pdi)或异质性指数(其是给定聚合物样品中的分子质量分布的量度)增加。pdi(被定义为聚合物的mw/mn或重均分子量与数均分子量的比率)是由于新鲜进料与已经聚合的反应器内容物混合所致。使用一系列cstr可减轻分子量分布加宽效应(通常被表征为pdi增加),因为这将分离部分转化的聚合物,从而避免返混。基于对产物的pdi要求,可增加或减小串联的cstr的数量。

[0059]

活塞流反应器(pfr):

[0060]

将来自连续反应器(例如,cstr)的产物进给到活塞流反应器(pfr)中,在此增加转化率和混合物粘度,并且有意地限制返混。pfr可以是具有长停留时间的挤出机、卧式混合器、卧式捏和机反应器或任何其他合适的反应器。优选地,pfr是卧式捏和机型反应器,在其中传送产物、连续地混合产物并随着产物沿着反应器的长度移动而增加转化率。对该反应器的关键要求是长停留时间。基于最终设计,需要20分钟至4小时的停留时间才能完成200℃至230℃的聚合温度范围内的聚合。优选地,温度范围为210℃至220℃。该装备中的混合效率对确定停留时间需求很关键。优选地,该pfr型装备包含较大自由体积和真空能力以去

除挥发物,从而简化下游干燥方法。真空应或多或少地施加于该装备的最终部分或反应区的下游以便使单体含量损失最小化。

[0061]

在一个实施方案中,pfr反应器在210℃至220℃的温度范围内以较短停留时间(20至45分钟)和良好脱挥能力操作。可在该短停留时间内实现峰值聚合物分子量;然而,单体转化率未达到99%乙交酯和78% l-丙交酯的目标转化率。在该方法中,转化率值可达到大约乙交酯的90%至94%范围和l-丙交酯的52%至58%范围,并且脱挥去除过量乙交酯和l-丙交酯,从而纯化该产物。该脱挥也可通过后续脱挥方法单独地进行。该实施方案中提出的方法防止可因长停留时间引起的热降解、颜色变化和mw下降。

[0062]

在另一个实施方案中,pfr反应器通过上述实施方案中解释的方法来操作。向匀化器反应器进给一些过量l-丙交酯,使得在该方法结束时最终聚合物组成为90%乙交酯和10% l-丙交酯。匀化器进料可类似地进给cstr反应器,然后cstr可按与上述实施方案中提及的方法类似的方法进给pfr。可基于cstr-pfr配置、加工条件和方法流程来调节用于该目的的额外l-丙交酯的量。例如,进料可具有85摩尔%乙交酯和15% l-丙交酯。在从最终单体-聚合物混合物中去除l-丙交酯之后,最终聚合物乙交酯:l-丙交酯比率可为90-10摩尔比率。图10中展示了总体方法流程。

[0063]

数据模型比较示出了该模型可按照温度、单体和引发剂浓度预测至多70%至90%乙交酯转化率的单体转化率。该模型的速率方程考虑了除催化剂之外的所有成分。催化剂直接影响活化能ea项。如果增加催化剂,则其降低ea,从而增加反应速率。

[0064]

催化剂/引发剂添加到热单体熔体中导致低mw,因此建议将催化剂/引发剂与单体在低温下混合。这可由在低于反应温度(30℃至120℃)下操作的匀化器装备进行。并非旨在限于理论,较低温度的原因可能是引发剂和催化剂的高反应性或它们在短时间段内向单体中的分散不良。

[0065]

实验期间的观察结果和数据表明,采用cstr系列后跟pfr型反应器的方法是最优选的。由于粘度和混合效率限制,建议使用至多80%乙交酯和45% l-丙交酯转化率的cstr型反应器。cstr可引起分子量分布加宽。为了减轻该效应,可基于最终聚合物的pdi要求来利用合适数量的串联cstr。pfr需要30分钟至2小时的停留时间。常规双螺杆挤出机在实际配置中将不能实现这一点。可处理高粘度并具有极低返混和良好搅拌的更专业的pfr型装备是成功生产的关键。

[0066]

概括地说,本文档公开了三个发明方面:

[0067]

1.在较低催化剂-引发剂混合温度下出现较高分子量的观察结果。

[0068]

2.基于温度来预测至多70%至90%乙交酯和25%至45% l-丙交酯的聚合转化率的所开发的模型。

[0069]

3.模型预测多阶段连续聚合方法的各方面,该多阶段连续聚合方法涉及首先在低温(75℃至120℃,更优选地85℃至95℃)下混合,然后在一系列cstr型反应器(1个或以上)中在较高温度(140℃至230℃,优选地150℃至215℃)下反应直至70%至90%乙交酯转化率,在pfr型反应器中进行后反应(finishing reaction)(其中乙交酯转化率大于98%),最后是任选的脱挥步骤。基于反应动力学来估计建议的反应器停留时间。

[0070]

实验结果

[0071]

有必要进行反应动力学研究以按照方法参数确定反应速率并且最终设计可实现

所需反应转化率的反应器。在这方面,进行了一系列实验。对于该动力学研究,在10rpm下使用具有双螺旋搅拌器的二点五(2.5)加仑锥形8cv反应器。向锥形反应器中装入六(6)kg的90:10摩尔比率乙交酯:丙交酯单体混合物。单体与催化剂的摩尔比率为62500,并且单体与引发剂(十二烷醇)的比率在所有实验运行中都为800。表1示出了实验中使用的实际量。通过将》90%纯度辛酸亚锡与无水甲苯混合来制备实验中使用的催化剂溶液。催化剂的浓度为126克sn(oc)2/l溶液。

[0072]

表1

[0073]

成分量乙交酯5259gl-丙交酯740.77g十二烷醇14.14ml辛酸亚锡溶液2.45ml

[0074]

在相继施加低于1托的真空和氮气(n2)气体吹扫之后,将单体混合物在密封的反应器中加热到催化剂添加温度(参见表2)。然后在反应器中的分批温度的偏差稳定在

±

1℃以内时注入引发剂和催化剂。通过单独注射器将引发剂注入反应器中并在几分钟后将催化剂溶液注入反应器中。由于预期会出现突然放热反应,该起始催化剂添加温度被有意地设定为低于分批反应温度。添加催化剂引起了快速放热反应,这在几分钟内在反应器内产生较大温度跃变。表2示出了实验中使用的催化剂添加温度和反应温度。

[0075]

表2

[0076]

反应器分批温度(℃)催化剂添加温度(℃)185175195188210195220202

[0077]

在放热反应阶段期间,通过快速修改反应器夹套温度来将分批反应器温度控制并保持在设定稳态反应温度下,偏差在

±

5℃以内。图1中示出了这些实验中的分批反应器温度特征图,其中“t=0”时间被定义为该方法中检测到单体首次转化为聚合物的时间。出于比较的目的,图1中还包括标准90:10乙交酯:l-丙交酯共聚物分批制备温度特征图。

[0078]

按规则间隔从反应器中取出样品以进行单体转化率、分子量、特性粘度(iv)和多分散指数(pdi)分析。pdi被定义为重均分子量(mw)与数均分子量(mn)的比率。使用原位近红外(nir)探头在真实加工时间中《90%转化率时测量单体向聚合物的转化率。样品的核磁共振(nmr)分析提供高于90%的单体转化率。凝胶渗透色谱法(gpc)用于分子量和pdi分析。

[0079]

结果与讨论

[0080]

图2示出了在不同温度下基于单体转化率得出的反应程度与时间的关系。我们将反应程度θ定义为特定单体的消耗摩尔数与反应开始时的总摩尔数的比率。因此,当θ=0时,没有反应,并且当θ=1时,全部特定单体均被转化为聚合物。其可按照实验中的测量数定义如下,其中[m]0为初始单体浓度(m可为乙交酯或l-丙交酯)并且[m]为任何给定时间时的单体的浓度。

[0081][0082]

在图2中,除了等温实验之外,还包括标准90:10乙交酯:l-丙交酯共聚物分批方法运行以用于与初始方法的比较目的。在标准分批试验中,在室温下添加单体、催化剂和引发剂,并且随时间推移而加热所有成分直到达到215℃。然后,将温度恒定保持在215℃。

[0083]

转化率随温度升高而增加,如阿伦尼乌斯方程所预测。图2展示出乙交酯单体反应速度远快于l-丙交酯单体。这一发现表明,聚合物链的聚合起始端富含乙交酯并且聚合物中的乙交酯的摩尔浓度》90%。随着链增长得更长,更多l-丙交酯可附接到主链。聚合物链的相反端具有《90%乙交酯。当乙交酯在210℃下4小时反应时间之后达到98.6%转化率时,初始l-丙交酯中只有71.4%转化为聚合物主链。

[0084]

图3和图4展示了在不同温度下并单独地在标准90:10乙交酯:l-丙交酯共聚物分批方法中所形成的聚合物的重均分子量和特性粘度与时间的关系。

[0085]

令人惊讶的是,很明显,与反应动力学工作运行(其中将引发剂和催化剂在反应温度下添加到反应器中)相比,标准90:10乙交酯:l-丙交酯共聚物分批方法聚合过程产生具有更高mw和iv的共聚物产物。此外,随着添加催化剂和引发剂时的温度升高,最终共聚物的mw和iv降低。220℃下的等温分批实验产生0.93的iv,而185℃实验得到1.24的iv。由于优选具有更高iv的聚合物以实现良好产物性能,因此优选在更低温度下(在185℃而不是220℃下)运行等温分批聚合。此外,在任何等温实验中在添加引发剂之后均未检测到单体转化。只有在添加催化剂之后才可检测到放热和单体转化。

[0086]

我们假设催化剂与引发剂之间发生引发反应,其中活性位点开始形成。该引发反应使增长步骤成为可能。进一步假设高温导致引发位点数量增加,这引起较低的mw和iv。因此,在引发期间或在混合引发剂和催化剂期间保持在较低温度下很关键。连续方法的含意是优选在第一步骤中在相对较低温度下(例如在75℃至120℃下)进行催化剂、引发剂和单体混合。然后,在接着的步骤中,在聚合方法的其余部分内进一步加热混合物(例如,加热到210℃至220℃)。

[0087]

在图3和图4中,我们示出了另两个系列的数据。在第一系列数据中,如在标准乙交酯-l-丙交酯共聚物分批聚合过程中进行的那样,首先将催化剂和引发剂在140℃下与乙交酯和l-丙交酯单体混合。在140℃下等候五(5)分钟后,使温度斜升至215℃,这类似于标准乙交酯-l-丙交酯共聚物分批聚合温度特征图。在这种情况下最终所得聚合物的mw和iv低于标准乙交酯-l-丙交酯共聚分批运行。然而,mw和iv值比任何等温动力学运行中都高,从而支持低温催化剂-引发剂活化步骤对实现高分子量很关键的假设。在第二系列数据中,已经将引发剂包括在初始混合物中并且仅在210℃下添加催化剂以引发该反应。这也给出了低mw和iv结果。这支持本公开的发明实施方案之一,其是可通过具有在低于第二聚合温度的一个温度下的初始催化剂-引发剂活化步骤来在连续乙交酯-丙交酯共聚方法中实现较高分子量的意外发现。

[0088]

令人惊讶的是,反应程度实验数据表明,使用该反应的初始部分能实现对该模型的良好拟合。当反应混合物具有极低粘度并且完全混合假设随时有效时,这特别明显。如此处所指出,这展示了本公开的另一个发明实施方案,其是预测乙交酯在与l-丙交酯的聚合中至多约70%至90%(乙交酯)转化率的转化率的模型。

[0089]

该模型在较高转化率时会高估数据。例如,在185℃下,该模型可预测至多70%乙交酯转化率的数据。在195℃下至多80%乙交酯转化率以及在210℃和220℃下至多90%乙交酯转化率时,该预测是良好的。在该良好预测时间间隔中只有至多25%至45% l-丙交酯被转化。我们认为因一些原因而出现偏离该模型。首先,在高于前述单体转化率时,单体熔体的粘度变得太高而不允许完全混合环境。传质速率和混合速率对于达到更高转化率变得很关键。在我们的实验中,我们使用了10rpm的最大允许混合速度。其次,在该工作中,为简单起见,我们假设了不可逆的反应动力学,并且这是乙交酯的良好假设。然而,由于单体与聚合物之间的热力学平衡,2%至6% l-丙交酯通常在实验中保持不反应。最后,我们未将任何降解类型的反应包括在该模型中。除增长反应之外的任何反应均可导致偏离该模型。

[0090]

由于将该模型拟合到从185℃、195℃、210℃和220℃下的实验获得的实验数据而获得了表3中的速率常数。

[0091]

表3

[0092][0093]

将不同温度下的速率常数插入以下阿伦尼乌斯方程中以计算活化能ea和阿伦尼乌斯常数a,因此反应速率可按照温度来表示。

[0094][0095]

在该方程中,t采用开尔文单位,r为理想气体常数并为8.314j/mol.k

[0096]

图9展示了阿伦尼乌斯图,其中斜率和截距可向我们提供阿伦尼乌斯常数和活化能。计算的值示于表4中。需注意,与活性乙交酯端基相比,活性l-丙交酯端基需要高约5kj/mol的能量才能继续聚合。

[0097]

表4

[0098] aea(kj/mol)乙交酯加成到乙交酯活性位点(gg)1.68e+0868.4l-丙交酯加成到乙交酯活性位点(gl)5.36e+0768.2乙交酯加成到l-丙交酯活性位点(lg)3.15e+0873.4l-丙交酯加成到l-丙交酯活性位点(ll)7.05e+0773.5

[0099]

实施例1:

[0100]

乙交酯/l-丙交酯共聚物的连续制备

[0101]

将10.87kg的乙交酯、1.53kg的l-丙交酯、24.3g的十二烷醇和5.0ml辛酸亚锡在甲苯中的溶液(126g/sn(oc)2/l溶液)装入配备有螺旋搅拌器的油夹套反应器中。使反应器暴露于多个真空和n2循环以从环境中去除任何水分。将反应器夹套设定为恒定100℃温度以熔融并匀化所有成分。打开反应器的底部放泄阀以将熔融材料连续地转移到配备有油夹套和螺旋搅拌器的第二反应器中。在该方法期间将输送管路的管道温度保持在91℃至110℃之间。作为cstr来操作第二反应器,并且调节夹套油温以将分批温度保持在大约180℃。将

cstr水平保持在提供平均60分钟停留时间的水平。在稳态下,该反应器提供了聚(乙交酯-共-l-丙交酯)(plga)共聚物产物,该产物包含69%至75% plga共聚物并且余量为未反应的乙交酯和l-丙交酯单体。乙交酯和l-丙交酯转化率分别为71%至79%和37%至42%。plga产物的聚合物部分由94.6摩尔%乙交酯和5.4摩尔%l-丙交酯构成并具有51100g/mol重均分子量和1.58的pdi。

[0102]

实施例2:

[0103]

乙交酯/l-丙交酯共聚物的连续制备

[0104]

将31.06kg的乙交酯、4.37kg的l-丙交酯、69.4g的十二烷醇和9.0ml辛酸亚锡在甲苯中的溶液(126g/sn(oc)2/l溶液)装入配备有螺旋搅拌器的油夹套反应器中。使反应器暴露于多个真空和n2循环以从环境中去除任何水分。将反应器夹套设定为恒定95℃温度以熔融并匀化所有成分。

[0105]

打开反应器的底部放泄阀以将熔融材料连续地转移到配备有油夹套和螺旋搅拌器的第二反应器中。将输送管路中的液体温度控制在78℃至84℃之间。在输送管路中使用活塞泵向第二反应器中提供恒定160g/min进料。作为cstr来操作第二反应器,并且调节夹套油温以将分批温度保持在170℃。以大约相同的速率从cstr中取出反应的单体混合物。在该方法期间cstr中大约有7.2kg的反应器内容物。在稳态下,该反应器提供了具有48%至62% plga共聚物且余量为未反应的乙交酯和l-丙交酯单体的产物。乙交酯和l-丙交酯转化率分别为51%至65%和21%至29%。该产物的聚合物部分由95.1摩尔%乙交酯和4.9摩尔%l-丙交酯单体单元构成并具有75800g/mol重均分子量和1.82的pdi。

[0106]

实施例3:

[0107]

乙交酯/l-丙交酯共聚物的连续制备失败

[0108]

将30.67kg的乙交酯、4.32kg的l-丙交酯、68.5g的十二烷醇和14.3ml辛酸亚锡在甲苯中的溶液(126g/sn(oc)2/l溶液)装入配备有螺旋搅拌器的油夹套反应器中。使反应器暴露于多个真空和n2循环以从环境中去除任何水分。将反应器夹套设定为恒定100℃温度以熔融并匀化所有成分。打开反应器的底部放泄阀以将熔融材料连续地转移到配备有油夹套和螺旋搅拌器的第二反应器中。在该方法期间将输送管路的管道温度保持在99℃至130℃之间。作为cstr来操作第二反应器,并且将夹套油温设定为175℃。在单体混合物流过输送管路几分钟之后,输送管路被堵塞。由于该堵塞,该实验不得不中止。

[0109]

实施例4:

[0110]

连续聚合

[0111]

将来自实施例2的乙交酯/l-丙交酯共聚物/未反应的单体混合物进给到熔体温度为220℃的活塞流式反应器中。该反应器的停留时间为60分钟。将产物倾倒到托盘中,冷却,研磨并干燥。模型动力学预测该聚合产生98%乙交酯和72% l-丙交酯转化率,plga产物由95.9%共聚物、1.2%乙交酯和2.9% l-丙交酯构成,并且该共聚物的重均分子量为86,000g/mol且pdi为2.2。

[0112]

实施例5

[0113]

乙交酯/l-丙交酯共聚物的连续聚合方法按如下进行。将35.04kg的乙交酯、4.96kg l-丙交酯、94.4ml和16.32ml辛酸亚锡在甲苯中的溶液(126g/sn(oc)2/l溶液)装入匀化器反应器中。将这些成分在110℃下混合15分钟。然后将匀化的混合物以5kg/h的速率

排出到150℃恒定分批温度下具有1.24l内容物体积的第一低温cstr(cstr 1)中。两个相同匀化器可并行工作以在分批方法中交替地进给cstr 1。

[0114]

另选地,如果连续地进给原材料,则匀化器还可以以与cstr类似的方式连续地操作。该混合物在cstr 1出口处平均具有13%乙交酯和6% l-丙交酯转化率。该材料以5kg/h的相同速率从cstr 1流动到体积为1.63l的第二高温cstr(cstr 2)中。cstr 2具有215℃的恒定受控分批温度。模型动力学预测该材料在cstr 2出口处平均具有75%乙交酯和43% l-丙交酯转化率。将来自cstr 2的材料以50分钟的停留时间和5kg/h的速率排出到具有220℃恒定分批温度的pfr中。模型动力学预测pfr提供对于乙交酯而言》94%以及对于l-丙交酯而言》58%的单体转化率。pfr配备有用于高粘度液体(》1百万cps)、大自由体积、快速表面可再生性和良好真空能力的混合装备。模型动力学预测pfr脱挥能力在方法期间去除0.24kg/h未反应的乙交酯和0.23kg/h未反应的l-丙交酯,并且pfr提供4.5kg/h聚合物产物,并且聚合物产物流包含具有小于0.4%残余乙交酯和小于4%残余l-丙交酯的plga共聚物。在所有这些方法中,通过提供无水分且无氧的干燥氮气或排出多余压力,使得除了pfr的脱挥段之外,该装备均保持在环境压力下。

[0115]

实施例6

[0116]

通过单独的连续装料漏斗向连续匀化器进给195kg/h乙交酯和27kg/h l-丙交酯。还通过连续液体分配器向其中进给0.52l/h十二烷醇和0.09l/h辛酸亚锡在甲苯中的溶液(126g/sn(oc)2/l溶液)。将这些成分在105℃下以15分钟的平均停留时间混合于匀化器中。将这些成分在110℃下混合15分钟。然后将匀化的混合物以222kg/h的速率排出到具有9.1加仑内容物体积的第一cstr(cstr 1)中。cstr 1具有215℃的恒定受控分批温度。模型动力学预测所得转化率在cstr 1的出口处平均为56%乙交酯和36% l-丙交酯转化率。然后该材料以222kg/h的相同速率从cstr 1流动到具有9.4加仑恒定体积的第二cstr(cstr 2)中。模型动力学预测该产物在cstr 2出口处平均具有80%乙交酯转化率和45% l-丙交酯转化率。模型动力学预测来自cstr 2的产物以1.5小时的停留时间和222kg/h的生产量排出到具有215℃恒定分批温度的pfr中,并且pfr实现提供具有》99%乙交酯和》78%l-丙交酯转化率的聚合物出口流。在pfr之后,将该材料进给到具有脱挥元件和真空口的卧式挤出机中以去除残余单体。然后对该材料进行制粒和收集。模型动力学预测聚合物产物流具有《0.4%残余乙交酯和《4%残余l-丙交酯。该方法的脱挥部分还可通过上文提及的具有真空、脱挥能力和大自由体积的相同pfr反应器进行,这消除了附加脱挥步骤。在所有这些方法中,通过提供无水分且无氧的干燥氮气或排出多余压力,使得除了脱挥段之外,该装备均保持在环境压力下。

[0117]

总结和建议

[0118]

为了理解反应速率,执行了一系列等温分批反应动力学实验。使用原位、实时近红外测量和离线采样技术来收集反应转化率、mw和iv数据。开发乙交酯-丙交酯共聚动力学模型。然后使用该模型来预测连续聚合方法的参数。随后通过利用匀化反应器和cstr进行连续聚合试验来验证该模型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1