用于制备硅橡胶基体组合物的方法与流程

用于制备硅橡胶基体组合物的方法

1.本公开涉及用于连续制备硅橡胶基体组合物的方法和设备以及由其产生的所得组合物。本公开旨在涵盖用于使用原位二氧化硅处理制备硅橡胶基体组合物的新型连续制造方法。该新型连续制造方法使用双螺杆挤出机(tse)技术。

2.可通过氢化硅烷化(亦称为加成)反应固化的硅橡胶组合物通常通过以下来制备:首先通过将每分子含有至少两个烯基(或炔基)基团的聚二有机硅氧烷聚合物与增强二氧化硅填料混合来制备硅橡胶基体组合物。增强二氧化硅填料是天然亲水的,这使得它们难以与聚二有机硅氧烷聚合物相互混合,并且因此所述填料通常用处理剂预处理以使它们疏水,或者可替代地以亲水形式提供。在后一种情况下,提供疏水性处理剂以在混合过程期间,通常在原位二氧化硅处理过程中原位处理二氧化硅,即二氧化硅在聚合物中的掺入和分散在处理剂的存在下进行。此混合步骤的产物是硅橡胶基体组合物。该硅橡胶基体组合物可以以适合于与下文所讨论的其他成分混合的形式提供。可替代地,该硅橡胶基体组合物可以是浓缩物(通常被行业称为

″

母料

″

(mb))的形式,其通常在使用前用另外的聚二有机硅氧烷聚合物稀释。

3.一旦制备了硅橡胶基体组合物,就可以将有机氢聚硅氧烷和氢化硅烷化催化剂添加到先前制备的基体中,以便固化该组合物。然而,通常商业组合物以多部分生产,通常以两部分生产,以防止在使用之前在储存中过早固化。在这种两部分组合物中,一部分(通常称为部分a)包含预制备的基体和氢化硅烷化催化剂,第二部分(通常称为部分b)包含预制备的基体和一种或多种有机氢聚硅氧烷交联剂。任选地,可以将一种或多种固化抑制剂添加到部分a组合物、部分b组合物或部分a和部分b组合物两者中。优选地,两个部分(a和b)都是可泵送的液体,通常使用具有标准调配物的预制备的基体制备,该标准调配物具有至多例如30%的二氧化硅并且其剩余部分大部分是每分子含有至少两个烯基基团的液体聚二有机硅氧烷。

4.可以使用多种处理剂使填料具有疏水性。用于原位处理硅橡胶基体组合物中的二氧化硅填料的一种常用处理剂是六甲基二硅氮烷(hmdz),该六甲基二硅氮烷最初水解,并且然后水解产物与二氧化硅填料表面上的oh-基团反应,使得二氧化硅上的游离oh-基团数目减少,并且因此使二氧化硅表面越来越疏水。

5.虽然用于制备硅橡胶基体组合物的连续方法是已知的,但是硅橡胶基体组合物仍然更经常使用多种分批方法来生产。这些方法可以包括

6.(i)将一种或多种每分子含有至少两个烯基基团的液体聚二有机硅氧烷和疏水预处理的增强二氧化硅填料分批混合和/或捏合;和

7.(ii)将一种或多种每分子含有至少两个烯基基团的液体聚二有机硅氧烷和未处理的增强二氧化硅填料与疏水性处理剂分批混合和/或捏合,以在混合过程期间原位处理二氧化硅。

8.在这两种情况下,混合过程通常在合适的混合器和/或捏合机如行星式混合器、班伯里密炼机、换罐式混合器、溶解器混合器或西格玛叶片捏合机等中进行。分批方法是低效的并且具有许多问题。由于因长混合时间(例如每批4小时至12小时)带来的较高的劳动强

度和能量消耗,以及由于形成爆炸性混合物的风险而需要使用惰性气体,所以以上分批方法运行昂贵。此外,由于填料分散所需的混合能量随批量大小而增加,因此所需的机器越来越大且笨重,这可能因此限制可缩放性。已知这些填料不一致地混合,从而在批次之间产生可变的物理特性和/或具有不均匀的剪切可导致填料的不均匀大小分布,这导致特性的变化。此外,在混合后,硅橡胶基体组合物需要除去挥发物并冷却,这需要另外的时间并在可以引入下一个批次之前引起延迟。因此,概括地说,用于制备硅橡胶基体组合物的分批方法由于劳动、能量和资金原因而是昂贵的,并且从质量角度来看可能是不一致的。

9.已经提出了用于通过连续方法制备硅橡胶基体组合物的多种连续方法。例如,配混方法可以在双螺杆挤出机中通过连续和同时进料带有乙烯基基团的有机聚硅氧烷、填料以及液体聚硅氮烷和水;使用连续挤出的双轴系统来进行。

10.通常原位方法具有高排放的缺点(废气问题),其发生在所有捏合机上并且难以控制。连续原位方法的另一个因素是仅有有限的机会来靶向控制疏水化过程,并且因此可以观察到相对高水平的产品质量变化,尤其是在填料处理步骤的短停留时间的情况下。先前的原位方法的另一个缺点源于总是存在的形成爆炸性混合物的风险。

11.因此,迄今提出的大多数连续方法倾向于使用经预处理的填料,因为已经证明在这种连续方法中难以掺入令人满意的原位填料处理步骤。然而,经预处理的填料是昂贵的商品,并且这些填料在制造硅橡胶基体和随后的组合物中的使用可能导致这些基体和组合物在经济上不可行。此外,已经发现,当与包含分批生产的硅橡胶基体组合物的硅酮组合物相比时,使用用疏水性涂层预处理的填料连续生产的硅酮基体组合物具有稳定性问题。其原因包括有机聚硅氧烷和填料在用于生产硅橡胶基体组合物的连续方法中相对低的停留时间。连续方法中的低停留时间通常导致

12.(i)填料附聚物的不完全分解,从而导致硅酮弹性体的不均匀性和/或较差的透明度;和

13.(ii)二氧化硅填料的不完全原位疏水化,导致所述填料在填料表面上具有更大数量的残留oh-基团,并且因此这些填料保持明显比所期望的更具亲水性。

14.这直接导致高粘度或降低的稳定性。硅酮组合物的降低的稳定性可以例如再次表现为储存后硅酮组合物粘度的增加,并且这具体地会在升高的温度下发生。此外,如果有机氢聚硅氧烷用作成品硅酮组合物中的交联剂,则可以观察到硅键合的氢(si-h)基团的降解水平增加,同时放出氢气。当存在氧气时,这伴随着相当大的爆炸风险。网络架构的相关变化还产生改变在硫化过程之后获得的硅酮弹性体的特性谱的风险。在自粘合硅酮组合物中,填料表面不充分失活的另一可能结果是填料表面的反应性基团与添加剂(如粘合促进剂)的不期望的反应,从而不可避免地导致对粘合特性的损害或至少不期望的粘度显著增加。

15.涉及填料的原位处理的先前连续方法在工艺期间或在工艺流程结束时投入更大体积的混合隔室,这些混合隔室延长了停留时间,这产生更大体积的均化以克服短期不一致性。这明显使转换复杂化。

16.制造商不断寻求改善的方法以增加加工效率,最小化时间、资本、劳动强度和材料的浪费,并且允许硅橡胶基体组合物中的成分和添加剂的类型和量的更大灵活性。

17.期望存在一种用于制备硅橡胶基体组合物的连续方法,该方法包括以高生产率原

位处理填料,同时避免先前的缺点。

18.本文提供了一种用于制备硅橡胶基体组合物的连续方法,该硅橡胶基体组合物包含:

19.(i)一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)和

20.(ii)疏水处理的增强二氧化硅填料(b);

21.该方法包括以下步骤:

22.(a)将至少一种疏水处理剂(c)、该一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)和任选地水(d)引入到第一静态混合器中以形成步骤(a)混合物,并且然后将所述步骤(a)混合物引入到第一双螺杆挤出机上;

23.(b)将增强二氧化硅填料(b)经由该第一双螺杆挤出机中的增强二氧化硅填料(b)入口端口引入到所述步骤(a)混合物中,同时保持温度在20℃至80℃的范围内或甚至至多90℃以形成粘稠糊料,并且在该增强二氧化硅填料(b)入口端口的上游或下游提供至少一个通向大气的排气口以允许存在的气体逸出;

24.(c)在该第一双螺杆挤出机中的分散混合和捏合区中混合由步骤(b)产生的该粘稠糊料以形成二氧化硅分散体;

25.(d)在所述第一双螺杆挤出机下游的停留区中进一步混合步骤(c)中产生的该二氧化硅分散体,以提供未汽提的硅橡胶基体组合物;

26.(e)在至少100℃的温度下用用于真空汽提的装置对该未汽提的硅橡胶基体组合物进行汽提以提供硅橡胶基体组合物;和

27.(f)在步骤(c)与步骤(d)之间和/或在步骤(d)期间将组分(c)和任选地组分(a)和组分(d)中的一种或两种组分引入到所述第一双螺杆挤出机中,以稀释并进一步疏水处理来自步骤(c)的该二氧化硅分散体的二氧化硅,并且随后形成稀释的二氧化硅分散体。

28.还提供了适于通过本文所描述的方法制备硅橡胶基体组合物的硅橡胶基体组合物制造组件。

29.还提供了可通过或通过如本文所描述的方法获得的硅橡胶基体组合物和由其制备的制品。

30.还提供了如本文所制备的硅橡胶基体组合物在氢化硅烷化固化硅橡胶组合物的制备中的用途。

31.应理解,本文所使用的术语混合是指由捏合机/挤出机实现的混合功能,其也可称为研磨或工业中使用的任何其他适当术语。

32.发现本文的连续方法可以生产充分良好混合以匹配标准分批混合组合物的基体组合物,但其不需要复杂的二氧化硅填料预处理步骤和/或高温/高压加工,以便以降低的成本生产良好质量的硅橡胶基体组合物。

33.如上文所讨论的,本方法不需要在引入到双螺杆挤出机之前在静态混合器或分批混合器中用组分(a)和/或组分(c)处理二氧化硅填料的预润湿步骤。历史上,在一些连续方法中似乎必须通过致密化(增加密度)来

″

预调理

″

二氧化硅,以便于将二氧化硅进料到挤出机中。有利地看出,这对于本方法是不必要的,从而省去了耗时的步骤,并且在如上文所描述的双螺杆挤出机中混合是令人满意的。

34.此外,应当理解,本文所使用的双螺杆挤出机有意地不为在高温和高压下运行的封闭系统,该封闭系统被设计成确保通常为挥发性的处理剂保留在第一双螺杆挤出机中。本文中双螺杆挤出机包括排气口的事实是在进入双螺杆挤出机之前不需要二氧化硅预处理的另一原因,因为在引入未处理的二氧化硅填料期间引入第一双螺杆挤出机中的气体可以通过本方法的二氧化硅处理区上游的排气口释放。在先前未排气的方法(其中在方法的处理段上游没有排气口)的情况下,气体必须溶解或逆着二氧化硅料流行进,这限制了二氧化硅进料速率。

35.在本方法中避免第一双螺杆挤出机上的高温和高压避免了对第一双螺杆挤出机中的汽提区的需要。据认为,通过在离开第一螺杆挤出机之后引入步骤(d)和步骤(e)实现了二氧化硅处理的改进质量,由此还避免短的二氧化硅处理停留时间,并且通过引入后双螺杆挤出机停留区,据信获得了更一致处理的填料。

36.在本方法中待混合的主要组分是一种或多种含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a);

37.增强二氧化硅填料(b);

38.疏水处理剂(c);和

39.任选地水(d)。

40.a)一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷

41.如上文所描述的一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)具有多个式(i)的单元:

42.rasio

(4-a)/2

ꢀꢀ(i)43.其中每个r独立地选自脂肪族烃基、芳族烃基或有机基团(即在碳原子处具有一个自由价的任何有机取代基,无论官能团类型如何)。饱和的脂族烃基由如下基团示例但不限于如下基团:烷基基团(诸如甲基、乙基、丙基、戊基、辛基、十一烷基和十八烷基)以及环烷基基团(诸如环己基)。不饱和脂族烃基由如下基团示例但不限于如下基团:烯基基团(诸如乙烯基、烯丙基、丁烯基、戊烯基、环己烯基和己烯基);和炔基基团。芳族烃基团由如下基团示例但不限于如下基团:苯基、甲苯基、二甲苯基、苄基、苯乙烯基和2-苯乙基。有机基团由如下基团示例但不限于如下基团:卤代烷基基团(不包括含氟基团),诸如氯甲基和3-氯丙基;含氮基团(诸如氨基基团、酰氨基基团、亚氨基基团、亚胺基基团);含氧基团(诸如聚氧化烯基团、羰基基团、烷氧基基团和羟基基团)。另外的有机基团可包括含硫基团、含磷基团、含硼基团。下标

″a″

为0、1、2或3。

44.当r为甲基基团时,甲硅烷氧基单元可通过简写(缩写)命名法即

″m″

、

″d″

、

″

t

″

和

″q″

来描述(关于有机硅命名法的进一步教导可参见walter noll,chemistry and technology of silicones,1962年,第i章,第1-9页)。m单元对应于a=3的甲硅烷氧基单元,即r3sio

1/2

;d单元对应于a=2的甲硅烷氧基单元,即r2sio

2/2

;t单元对应于a=1的甲硅烷氧基单元,即r1sio

3/2

;q单元对应于a=0的甲硅烷氧基单元,即sio

4/2

。

45.一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)上的典型基团的示例主要包括烯基基团、烷基基团和/或芳基基团。这些基团可在侧链位置(在d或t甲硅烷氧基单元上)或可在末端(在m甲硅烷氧基单元上)。

46.附接到组分(a)的除烯基基团和/或炔基基团之外的硅键合的有机基团通常选自:通常含有1至10个碳原子的一价饱和烃基团,以及通常含有6至12个碳原子的一价芳香烃基团,它们是未取代的或被不干扰本发明组合物的固化的基团(如卤素原子)取代。硅键合的有机基团的优选的种类是,例如烷基基团,诸如甲基、乙基和丙基;以及芳基团基诸如苯基。

47.组分(a)的示例是在两个末端处含有烯基基团或炔基基团但通常含有烯基基团的聚二有机硅氧烷,并且其由通式(ii)表示:

48.r

′r″r″′

sio-(r

″r″′

sio)

m-sior

″′r″r′ꢀꢀ(i)49.在式(i)中,每个r

′

为烯基或炔基基团,但通常为烯基基团,其通常含有2个至10个碳原子,诸如乙烯基、烯丙基和5-己烯基。

50.r

″

不合烯键式不饱和基团。每个r

″

可以是相同或不同的,并且各自选自一价饱和烃基团(其通常含有1个至10个碳原子)和一价芳族烃基团(其通常含有6个至12个碳原子)。r

″

可以是未被取代的或被一个或多个不会干扰本发明组合物的固化的基团(诸如卤素原子)取代。r

″′

是r

′

或r

″

,并且m表示适合组分(a)具有处于下面论述的范围内的粘度的聚合度。

51.通常,在根据式(i)的化合物中含有的所有r

″

和r

″′

基团都是甲基基团。另选地,在根据式(i)的化合物中的至少一个r

″

和/或r

″′

基团是甲基,并且其他基团是苯基或3,3,3-三氟丙基。该优先选择是基于通常用于制备聚二有机硅氧烷(组分(a))的反应物的可用性以及从包含此类聚二有机硅氧烷的组合物制备的固化弹性体的期望特性。

52.每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的每种聚有机硅氧烷(a)优选地是每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚二有机硅氧烷。当(a)是一种或多种聚二有机硅氧烷时,每种聚二有机硅氧烷可以选自含有例如烯基基团和/或炔基基团的聚二甲基硅氧烷、烷基甲基聚硅氧烷、烷基芳基聚硅氧烷或它们的共聚物(其中提及烷基意指具有两个或更多个碳的烷基基团),并且可以具有任何合适的末端基团,例如,它们可以为三烷基封端的、烯基二烷基封端的、炔基二烷基封端的,或者可以用任何其他合适的末端基团组合封端,前提条件是每种聚合物每分子含有至少两个选自烯基基团和炔基基团的不饱和基团。因此,当(a)是一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚二有机硅氧烷时,例如,(a)可以是二甲基乙烯基封端的聚二甲基硅氧烷、二甲基乙烯基甲硅烷氧基封端的二甲基甲基苯基硅氧烷、三烷基封端的二甲基甲基乙烯基聚硅氧烷或二烷基乙烯基封端的二甲基甲基乙烯基聚硅氧烷共聚物。

53.组分(a)的每种聚有机硅氧烷的分子结构通常是线性的,例如聚二有机硅氧烷,然而,由于在分子内存在t单元(如先前所描述),会存在一些支化。在一个实施方案中,组分(a)可以部分地包含含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷树脂。在此类情况下,聚有机硅氧烷树脂可以是dt树脂、mt树脂、mdt树脂、dtq树脂、mtq树脂、mdtq树脂、dq树脂、mq树脂、dtq树脂、mtq树脂或mdq树脂。因此,组分(a)可以包含一种或多种每分子含有至少两个烯基基团的聚二有机硅氧烷和任选地每分子含有至少两个烯基基团的聚有机硅氧烷树脂。

54.组分(a),即一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷,以组合物的60wt.%至90wt.%的量存在于基体组合物中。

55.使用用于1000mpa.s和以上的粘度的在10s-1

下的ta-instruments ar2000ex锥板

式流变仪,或用于小于1000mpa.s的粘度并且根据聚合物粘度调整剪切速率(例如10s-1

或100s-1

)的具有心轴lv-1(被设计用于在15mpa.s至20,000mpa.s范围内的粘度)的旋转粘度计,每种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)的粘度可以为250mpa.s至750,000mpa.s、可替代地400mpa.s至500,000mpa.s、可替代地400mpa.s至250,000mpa.s。除非另外指明,否则所有粘度测量均在25℃下进行。

56.(b)增强填料

57.如上文所描述的硅橡胶基体含有增强填料,即增强二氧化硅填料,如细碎二氧化硅,如沉淀二氧化硅、热解法二氧化硅和/或胶态二氧化硅。所选择的二氧化硅通常具有相对高的比表面积,该比表面积通常为至少50m2/g(使用例如根据iso 9277:2010的合适的bet方法)。通常使用具有100m2/g至450m2/g(例如根据iso 9277:2010的bet方法)、可替代地100m2/g至350m2/g(例如根据iso 9277:2010的bet方法)的比表面积的填料。

58.增强二氧化硅填料b可以是任何合适的形式,条件是它是能够增强硅橡胶的细粉末。此类填料的典型示例包括干法二氧化硅,如热解法二氧化硅;和湿法二氧化硅,如沉淀二氧化硅。增强二氧化硅填料的比表面积优选地为50m2/g或以上。

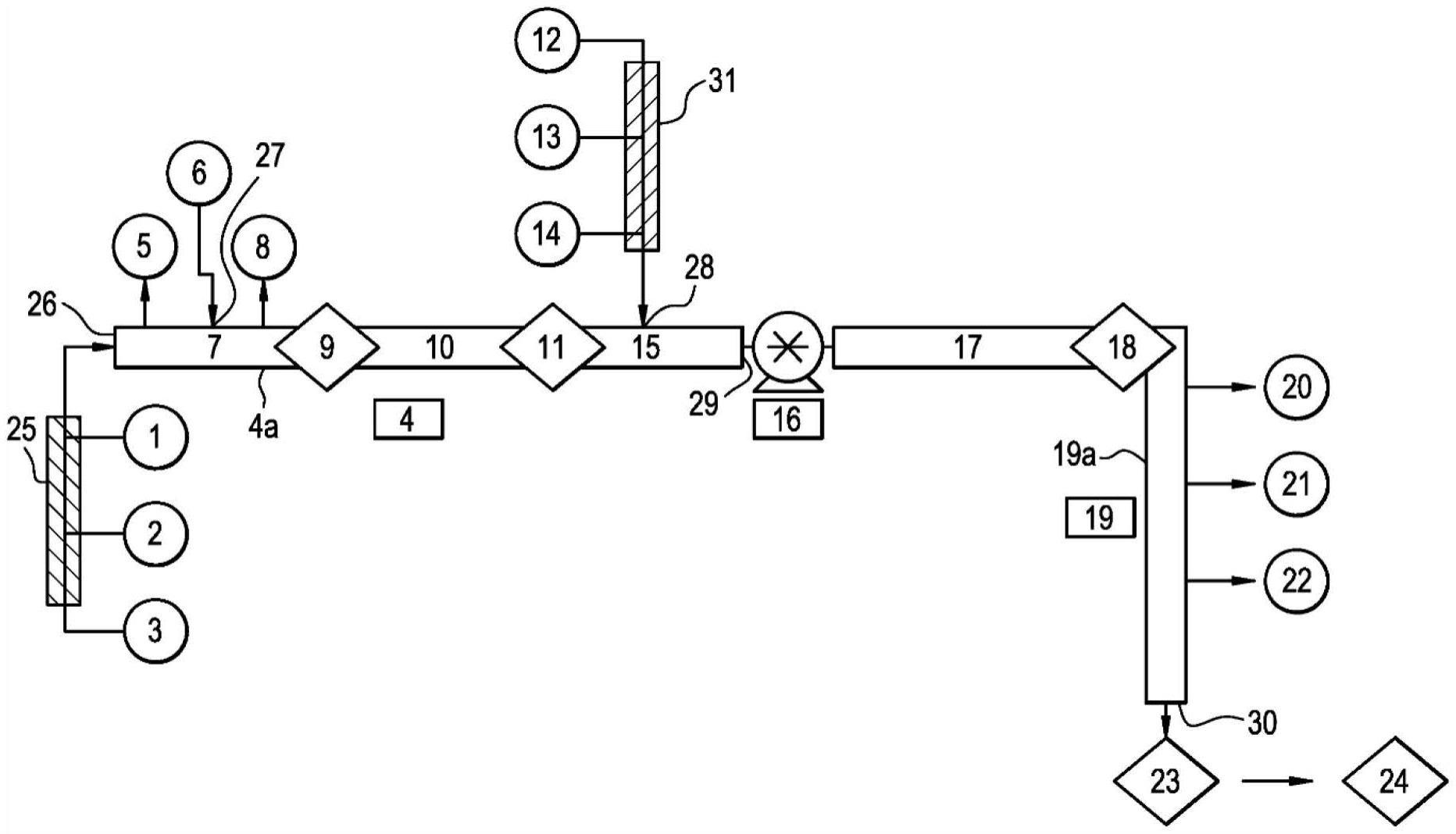

59.用于本文所述的硅橡胶基体组合物中的细碎二氧化硅或其他增强填料的量至少部分地由包含该基体的最终产品(例如使用本文的基体组合物制备的固化弹性体)中所需的物理特性决定。根据取决于预期最终用途的需要,本方法允许硅橡胶基体组合物中增强填料的量为基体组合物的10wt.%至40wt.%、可替代地10wt.%至35wt.%、可替代地15wt.%至35wt.%。

60.(c)疏水处理剂

61.未处理的二氧化硅填料是天然亲水性的,并且当用作硅酮组合物的增强填料时通常用处理剂处理。尽管可以在与聚二有机硅氧烷聚合物混合以形成基体组合物之前处理填料,但越来越多地使用疏水处理剂(c)来原位处理填料(即,在基体组合物的其他组分的至少一部分,例如上文所描述的组分(a)的一些但不必全部的存在下,通过将这些组分混合在一起,直到填料被完全处理并均匀分散以形成均匀材料)。

62.疏水剂参与与组分b表面上的硅烷醇基团的缩合反应,从而使该组分更容易与组分a混合。可以使用宽范围的材料作为处理剂。尽管可以使用如脂肪酸或脂肪酸酯(如硬脂酸酯)等材料,但在硅橡胶基体组合物的情况下,填料处理剂可以是本领域公开的适用于防止有机硅氧烷组合物在加工期间起绉的任何低分子量有机硅化合物。这些通常选自有机硅烷、聚二有机硅氧烷、有机硅氮烷或短链硅氧烷二醇或使用它们的混合物。处理方法使得填料具有疏水性,并因此更容易处理并获得与其他成分形成的均匀混合物。填料的表面处理使得填料容易被有机硅聚合物润湿。这些表面改性的填料不结块,并且可均匀地结合到有机硅聚合物中。这导致未固化组合物的室温机械特性改善。

63.适于使二氧化硅填料疏水的试剂或疏水剂(组分c)使得组分b疏水并且使得增强二氧化硅填料更容易与组分a混合。疏水剂应当优选地为含有硅烷醇基团或连接到硅原子上的可水解基团的有机硅化合物。

64.处理剂例示但不限于:在每个分子中平均包含2至20个二有机硅氧烷重复单元的液体羟基封端的聚二有机硅氧烷、六有机二硅氧烷、六有机二硅氮烷(例如,六甲基二硅氮

烷(hmdz))等。六有机二硅氮烷在用于处理填料的条件下倾向于水解,以形成具有羟基基团的有机硅化合物。通常,存在于处理剂中的至少一部分硅键合的烃基团与存在于组分(a)和组分(b)中的大部分烃基团相同。

65.据信处理剂通过与存在于二氧化硅或其它填料颗粒表面上的硅键合的羟基基团反应来减少这些颗粒之间的相互作用从而发挥作用。

66.此类疏水剂的具体示例包括六甲基二硅氮烷、二乙烯基四甲基二硅氮烷和其他六有机二硅氮烷;三甲基硅烷醇、二羟基二甲基硅氧烷低聚物、或二羟基甲基苯基硅氧烷低聚物、二羟基甲基乙烯基硅氧烷低聚物,以及其他具有硅烷醇基团的有机硅烷或有机硅氧烷低聚物;以及可水解基团附接到硅原子上的有机硅烷或有机硅氧烷低聚物。六甲基二硅氮烷(hmdz)、二乙烯基四甲基二硅氮烷和其他六有机二硅氮烷是优选的,因为它们对增强二氧化硅填料表现出高反应性并具有强疏水性。在一些情况下,如果需要,可以使用氟化疏水剂,例如具有2至20个硅氧烷单元的一种或多种硅烷醇封端的氟化硅氧烷低聚物、和/或一种或多种氟化硅烷二醇、和/或一种或多种氟化三烷氧基硅烷、和/或一种或多种氟化硅氮烷或它们的混合物。

67.将组分(c)以占组分(b)二氧化硅填料的1wt.%至30wt.%的量添加到基体组合物中。此量随组分(b)的水分含量、比表面积和硅烷醇基团含量,以及组分(c)中与硅原子连接的硅烷醇基团或可水解基团的含量而变化。单独混合组分(a)至组分(c)足以生产硅橡胶基体组合物,但是也可以添加化学惰性聚有机硅氧烷、颜料、耐热剂、含烯基基团的有机聚硅氧烷树脂等。

68.(d)水

69.为了促进水解和提高处理效果,可以连同二氧化硅处理剂一起添加少量水作为加工助剂。具体地,当组分(c)是六有机二硅氮烷如六甲基二硅氮烷(hmdz)时就是如此。

70.在如上文所描述的用于制备硅橡胶基体组合物的连续方法的步骤(a)中,将疏水处理剂(c)、水(d)和一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)各自分别引入第一静态混合器中,并随后引入第一双螺杆挤出机中以形成步骤(a)混合物。

71.任何常规静态混合器可以用作第一静态混合器。为了避免疑义,静态混合器是在不使用移动部件的情况下将流过所述混合器中的混合通道的成分混合的装置。混合通道通常具有圆柱形或方形横截面,或可替代地可以是板型混合器。这种混合通常是通过具有多个元件来实现的,这些元件沿着通道长度串联地配置并且被设计成在穿过所述通道时对材料流进行混合、分开以及重新定向以便产生成分的均匀共混物。

72.静态混合器可以具有任何合适的大小,例如如果需要,圆柱形混合器的直径可以在约6mm至30cm、可替代地约6mm至25cm、可替代地约6mm至20cm、可替代地约6mm至15cm、可替代地约6mm至12.5cm直径范围内变化。混合器和混合器部件可以根据需要由任何合适的材料制成,只要这些混合器和混合器部件不与被混合的任何一种组分发生化学相互作用即可,例如不锈钢、聚丙烯、特氟隆、聚偏二氟乙烯(pvdf)、聚氯乙烯、氯化聚氯乙烯(cpvc)和聚缩醛。

73.在如上文所定义的方法中,用以下组分实现混合:疏水处理剂(c)、每分子含有至少两个选自烯基基团和炔基团的不饱和基团的二有机聚硅氧烷(a)以及水(d)(需要时)。该

混合被设计成在尽可能小的混合物含量变化的情况下实现。

74.为了适应这种情况,将所述疏水处理剂(c)、水(d)(当存在时)和每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的二有机聚硅氧烷(a)以预定义的受控速率引入第一静态混合器中,该预定义的受控速率可以根据需要和当需要时在预定范围内相对于彼此变化。

75.可以使用任何合适的手段将组分(a)、(c)和任选地(d)引入到所述第一静态混合器中。在一个实施方案中,可以使用相应的泵送系统等将所述组分(a)、(c)和(d)中的每种组分引入到第一静态混合器中。可以控制每种组分的相对量,并且可以使用任何合适的手段,例如通过体积、通过重量损失或通过质量流量(科里奥利力)使用相应的泵装置进行给料。可以使用任何合适的泵装置,例如,一个或多个齿轮泵、一个或多个注射泵、一个或多个活塞泵或齿轮泵、活塞泵和注射泵的混合物。

76.在离开第一静态混合器时,将步骤(a)混合物引入到第一双螺杆挤出机中。

77.在将增强二氧化硅填料(b)经由第一双螺杆挤出机中的增强二氧化硅填料(b)入口端口引入到步骤(a)混合物的方法的步骤(b)中,增强二氧化硅填料(b)被步骤(a)混合物润湿并分散于其中,并且如先前所指示的,该步骤在20℃至80℃、可替代地25℃至70℃的相对低的温度下进行,以使至少一种疏水处理剂(c)的挥发最小化(但是如果认为绝对必要,则可以使用至多90℃的温度,这取决于疏水处理剂(c)的选择),并且即使当至少一种疏水处理剂(c)是相对容易挥发的化合物如六甲基二硅氮烷(hmdz)或1,3-二乙烯基四甲基二硅氮烷时,也能够使增强二氧化硅填料(b)充分疏水。

78.在本文的一个实施方案中,第一双螺杆挤出机是同向旋转双螺杆挤出机、相互啮合双螺杆挤出机或同向旋转且相互啮合的双螺杆挤出机,其具有容纳螺杆的细长机筒。通常,在同向旋转双螺杆挤出机中,提供一个或多个入口端口和位于或邻近挤出机机筒的相对端部的排放端口。双螺杆平行地设置在机筒中,通常每个螺杆的最靠近入口端口的端部连接到驱动单元。驱动单元适于使两个螺杆以相同的速度且在相同的方向上旋转(即,它们是同步的)。螺杆通常具有双螺纹或三螺纹,并且适于混合和捏合沿着机筒从入口端口行进到排放端口的材料。

79.在本公开中,机筒被分成多个区,通常至少三个区、可替代地三个至十五个区。提供不同的区以用于沿着挤出机机筒的长度完成一系列功能,同时将组分和它们的混合物从它们相应的入口端口输送到排放端口。

80.第一双螺杆挤出机优选地具有更大的轴向长度l比螺杆直径d(以下称为l/d比率)。l/d比率优选地为25∶1至75∶1、可替代地25∶1至65∶1、可替代地25∶1至55∶1、可替代地30∶1至50∶1。应当理解,当任选的步骤(f)在第一双螺杆挤出机上进行时,l/d比率需要更大,但是如果步骤(f)不在第一双螺杆挤出机上进行,则l/d比率可以小得多。第一同向旋转双螺杆连续挤出机的螺杆速度取决于系统要求而预先确定,但仅为了示例起见,可以是200转每分钟(rpm)至1200rpm、可替代地350rpm至900rpm。

81.本文所使用的第一同向旋转双螺杆挤出机优选地是可商购获得的。第一同向旋转双螺杆挤出机的合适示例可以例如以商品名mixtron(由神户制钢公司(kobe steel)制造)、tem(由东芝机械株式会社(toshiba machine co.)制造)、century extrusion(由cpm extrusion group制造)和zsk(由科倍隆集团(coperion)(以前为维尔纳与普弗莱德勒公司

(wemer pfleiderer))制造)出售。所使用的螺杆构造包括如本文进一步描述的输送和混合区。

82.双螺杆挤出机上的第一区作为配混区提供,用于将增强填料(b)引入到步骤(a)混合物中,从而用步骤(a)混合物润湿增强填料(b)的表面以形成粘稠糊料,同时将混合物的温度保持介于20℃与80℃之间。因此,在第一区中提供用于上述步骤(a)混合物的入口端口,该步骤(a)混合物含有疏水处理剂(c)、一种或多种每分子含有至少两个选自烯基基团和炔基基团的不饱和基团的聚有机硅氧烷(a)和任选地水(d)。还提供了增强填料(b)入口端口和任选地在步骤(a)混合物的入口端口与增强填料(b)入口端口之间的通向大气的一个或多个排气口和/或在填料入口端口上游的通向大气的一个或多个排气口。

83.组分(b)可以借助于用于粉末的合适连续进料器以恒定速率进料到增强填料(b)入口端口,该连续进料器呈以下形式:例如台、带、失重式进料器、具有或不具有真空能力的侧进料器、或螺杆。这是因为增强二氧化硅填料具有非常低的密度,例如50g/升至100g/升,并且不将伴随增强二氧化硅填料的气体自填充到双螺杆挤出机中,通常空气或氮气通过定位于填料(b)入口端口的上游和/或下游、可替代地上游的一个或多个大气排气口逸出。这是优选的,因为在没有排气口的情况下,当挤出机在粘稠糊料的形成期间压缩混合物时,将需要有气体的回流以允许气体例如经由增强填料(b)入口端口逸出。虽然双螺杆挤出机可以设计成允许所述回流,但这种情况在组分在双螺杆挤出机中停留期间不利地影响组分的吞吐率。

84.在该方法的步骤(c)中,混合由步骤(b)产生的粘稠糊料以改善二氧化硅的分散在第二区中进行,该第二区是分散混合和捏合区,其中在机筒的该第二区中的温度通常为75℃至约150℃、可替代地80℃至145℃、可替代地85℃至145℃,以产生增强填料(b)在其他组分中的分散体。第二区中的螺杆可以包括反向输送和捏合元件的组合,这些组合用于将增强二氧化硅填料从附聚物(50μm至100μm)分解成集料(1μm至10μm),并且最终相当大部分的二氧化硅可以包括在50纳米至500纳米范围内的二氧化硅。已经发现,通过如上文所描述将颗粒从附聚物减小为集料使最终固化制品中的增强得到改善。

85.随后,根据该方法的步骤(f),可以将从步骤(c)得到的分散体转移到任选的第三区中,其中可以在步骤(c)与步骤(d)之间将组分(c)以及任选的组分(d)和组分(a)中的一种或两种组分引入到所述第一双螺杆挤出机中,以稀释并进一步疏水处理来自步骤(c)的二氧化硅分散体的二氧化硅,并且随后在通过排放端口离开第一双螺杆挤出机之前形成稀释的二氧化硅分散体以用于步骤(d)。通常,通过排放端口离开第一双螺杆挤出机的材料的温度将处于在75℃至150℃、可替代地90℃至约130℃的范围内的温度。

86.已经发现,在双螺杆挤出机的第一区中引入排气口,同时能够去除随着二氧化硅粉末的引入而引入的气体,可能导致存在于双螺杆挤出机中的一些组分(c)的损失,尤其是如果是挥发性的,但是在步骤(f)中引入甚至少量的另外的量的组分(c)克服了这一点。

87.当存在时,第三区包括一个或多个另外的入口端口,这些入口端口提供用于引入另外的量的组分(c)和任选地组分(d)和/或组分(a)中的一种或两种组分。这些可以作为每种添加的组分的单独入口端口提供,或者可以包括用于所述组分(c)、组分(d)、组分(a)或它们的组合中的两种或更多种组分的混合物的入口端口。

88.因此,在所述第三区中可以存在附接到第一双螺杆挤出机的以下之一:

89.(i)用于引入任选地与组分(a)和组分(d)中的一种或两种组分混合的组分(c)的混合物的一个另外的入口端口;

90.(ii)用于将组分(c)和任选地组分(d)引入到第一双螺杆挤出机中的第一另外的入口端口和用于将组分(a)引入第一双螺杆挤出机中的第二另外的入口端口;

91.(iii)用于引入任选地与组分(d)混合的组分(a)的一个另外的入口端口;

92.(iv)三个另外的入口端口,组分(c)、组分(d)和组分(a)中的每种组分各一个入口端口。

93.在上述选项中,(i)和(ii)是更优选的。

94.当上文涉及混合物的引入时,这些混合物可以在引入双螺杆挤出机之前以任何合适的方式制备。例如,当将包含组分(c)以及组分(d)和组分(a)两者的另外的混合物或由组分(c)和任选的组分(d)组成的另外的混合物经由单个入口端口引入到第一双螺杆挤出机中时,可以将相应的组分混合在一起,同时输送通过第二静态混合器,该第二静态混合器可以与前述第一静态混合器相同或不同。

95.当第二静态混合器用于将组分(c)、(d)和(a)中的两种或更多种组分的混合物引入第三区中时,引入到第二静态混合器中的每种组分以预定义的受控速率引入的。可以相对于彼此通过重量损失、体积或通过质量流量(科里奥利)来确定受控速率以确保将所需混合物引入到第一双螺杆挤出机上。

96.当步骤(f)在第三区中进行时,将步骤(c)的二氧化硅分散体稀释以形成稀释的二氧化硅分散体,然后通过排放端口从第一双螺杆挤出机输送到停留区,在该停留区中根据步骤(d)进行进一步混合以提供未汽提的硅橡胶基体组合物,然后在步骤(e)中汽提出副产物。混合步骤(d)的停留区的温度通常为90℃至170℃、可替代地100℃至160℃。

97.步骤(f)也可以可替代地或另外地在步骤(d)期间以类似的方式在位于第一双螺杆挤出机与用于真空汽提的装置之间的停留区中进行。

98.不管步骤(f)是在第三区中进行还是在停留区中进行,可以在步骤(c)之后在第一双螺杆挤出机中和/或在停留区中和/或甚至在第二双螺杆挤出机上引入组分(a)以稀释组合物。

99.以下元件也可以设置在起始材料入口端口与排放端口之间:用于释放气体和混合物的挥发性组分的大气排气口、用于测量混合物温度的温度传感器、流速传感器、压力传感器、其他仪器传感器等。

100.进料到第一双螺杆挤出机中的组分可以在任何所需温度下引入,例如由在第二静态混合器中混合组分(a)、(c)和(d)得到的任何混合物可以在室温下或如果需要,在加热到预定温度范围之后引入到第一双螺杆挤出机中。

101.可以根据需要加热或冷却第一同向旋转双螺杆挤出机的机筒的外表面,以确保沿着第一双螺杆挤出机的机筒的每个区的温度保持在其期望的范围内。例如,在第一双螺杆挤出机的机筒产生摩擦热的区中,如果需要,可以例如在冷却剂循环的夹套中冷却双螺杆挤出机的机筒的外表面。

102.在根据步骤(d)和任选的步骤(f)在第一双螺杆挤出机与用于真空汽提的装置之间的停留区中混合之后,将所得的未汽提的硅橡胶基体组合物输送至用于对所得的未汽提的硅橡胶基体组合物进行真空汽提的装置。

103.用于对未汽提的硅橡胶基体组合物进行真空汽提的装置可以是任何合适的连续汽提装置,该连续汽提装置专门设计用于在加热和真空下对步骤(d)的上述未汽提的硅橡胶基体组合物进行真空汽提以去除残留的处理剂、水分以及氨(如果存在的话),以便生产硅橡胶基体组合物。例如,连续汽提装置可以选自合适的脱挥发分挤出机,如同向旋转双螺杆挤出机、反向旋转非相互啮合双螺杆挤出机、多旋转部分(mrs)挤出机等。

104.为了实现将步骤(e)的未汽提的硅橡胶基体组合物输送至用于真空汽提的装置,步骤(e)的未汽提的硅橡胶基体组合物可以从第一双螺杆挤出机的下游通过任何合适的装备(例如通过所述一个或多个加热的管段、软管和/或静态混合器)或通过主动输送螺杆热交换器、它们的组合,使用合适的泵送装置(例如使用介于300kpa与2,000kpa之间的压力的合适的齿轮泵)或可替代地通过主动输送而泵送至用于真空汽提的装置。

105.应当理解,稀释量的组分(a)可以作为步骤(f)的一部分引入该方法中,但也可以在停留区与汽提装置之间和/或如果需要甚至在汽提之后引入。

106.如果需要,可以在制备期间,即在该方法的直到并且包括用于真空汽提的装置的任何合适的时刻将添加剂引入到混合物中。这些添加剂可以包括着色剂和/或碳酸铵、碳酸氢铵和/或更多的水。添加剂的示例包括导电填料、导热填料、非导电填料、贮存期延长剂、阻燃剂、润滑剂、颜料、着色剂、硅酮聚醚以及它们的混合物。添加剂的其他示例包括脱模剂、稀释剂、溶剂、uv光稳定剂、杀菌剂、润湿剂、热稳定剂、压缩形变添加剂、增塑剂、以及它们的混合物。添加剂可以以粉末的形式或液体的形式添加。

107.导电填料的示例包括金属颗粒、金属氧化物颗粒、金属涂布的金属颗粒(如镀银镍)、金属涂布的非金属芯颗粒(如镀银滑石或云母或石英)以及它们的组合。金属颗粒可为粉末、薄片或长丝以及它们的混合物或衍生物的形式。

108.导热填料的示例包括氮化硼、氧化铝、金属氧化物(诸如锌氧化物、镁氧化物、铝氧化物)、石墨、金刚石、以及它们的混合物或衍生物。

109.非导电填料的示例包括石英粉末、硅藻土、滑石、粘土、氧化铝、云母、碳酸钙、碳酸镁、中空玻璃、玻璃纤维、中空树脂和镀覆粉末、以及它们的混合物或衍生物。

110.阻燃剂的示例包括三水合铝、氯化石蜡、六溴环十二烷、磷酸三苯酯、甲基膦酸二甲酯、磷酸三(2,3-二溴丙基)(溴化三)酯、以及它们的混合物或衍生物。

111.颜料的示例包括炭黑、氧化铁、二氧化钛、氧化铬、铋钒氧化物、以及它们的混合物或衍生物。

112.着色剂的示例包括还原染料、活性染料、酸性染料、铬染料、分散染料、阳离子染料以及它们的混合物。

113.当存在时或者如果存在,前述另外的成分可以以最终硅橡胶基体组合物的1wt.%至30wt.%、可替代地1wt.%至20wt%的量存在。

114.在离开用于真空汽提的装置时,最终硅橡胶基体组合物的温度可以在20℃至230℃、可替代地60℃至210℃的范围内,这同样取决于所使用的混合方案。

115.硅橡胶基体组合物可以以母料的形式制备,即以浓缩形式制备,该浓缩形式可以通过例如在稍后阶段添加另外的聚合物来稀释。

116.以下元件可以设置在用于加入混合物的端口与第二同向旋转双螺杆连续捏合机/挤出机的排放端口之间:使得能够释放混合物中的任何挥发物的排气口、用于测量混合物

温度的温度传感器、压力传感器、其他仪器传感器等。

117.第二同向旋转双螺杆连续捏合机/挤出机可以具有任何合适的l/d比率,例如15至50,以及最优选地20至40。

118.第二同向旋转双螺杆连续捏合机/挤出机的螺杆速度应介于50rpm与1200rpm之间、可替代地介于50rpm与800rpm之间、可替代地介于200rpm与1200rpm之间。第二同向旋转双螺杆连续捏合机/挤出机的机筒的外表面应当优选地被封闭在配备有加热器的夹套中,以便帮助保持机筒中的混合物处于20℃至300℃、可替代地100℃至300℃、可替代地150℃至300℃、可替代地150℃至250℃的温度,这同样取决于所使用的混合方案。

119.通过该方法产生的最终硅橡胶基体组合物可以以多种方式使用。例如,可以将其直接运输至包装单元并作为用于硅橡胶配混操作的硅橡胶基体组合物或其母料出售给消费者,或可替代地运输至一个或多个精制型单元。这种精制单元可以是分批单元或连续精制单元。精制单元通常被设计成制造用于最终使用的最终复合产品。在液体硅橡胶材料的情况下,它们通常通过加成或氢化硅烷化方法固化。加成或氢化硅烷化可固化的组合物通常以两个(或更多个)部分储存以避免储存期间过早固化。

120.使用本文所描述方法制备的硅橡胶基体组合物可以用于制备用于两部分加成或氢化硅烷化可固化组合物的a部分组合物和/或b部分组合物。两部分加成或氢化硅烷化可固化组合物被称为具有a部分组合物和b部分组合物。a部分组合物包含与氢化硅烷化催化剂组合的硅橡胶基体组合物,例如如本文所描述的最终硅橡胶基体组合物。b部分组合物包含与交联剂和任选的抑制剂组合的硅橡胶基体组合物,例如如本文所描述的最终硅橡胶基体组合物。重要的是确保在a部分组合物中不存在交联剂,并且在b部分组合物中不存在催化剂。

121.图

122.现在将参考附图1以示例的方式描述本文公开的实施方案,其中:

123.图1是用于如本文所描述的本公开的实施方案的处理组件的示意图。

124.参考图1,提供了第一静态混合器(25)、第一同向旋转双螺杆挤出机(4)、泵(16)、停留区(17)和呈第二同向旋转双螺杆挤出机形式的用于真空汽提的装置(19)。

125.第一同向旋转双螺杆挤出机(4)包括起始材料入口端口(26)、增强二氧化硅填料入口端口(27)、通向大气的排气口(5)和排气口(8)、一对螺杆(未示出)、机筒(4a)、另外的入口端口(28)和排放端口(29)。停留区(17)是管道和另外的静态混合器的组合。第二同向旋转双螺杆连续挤出机(19)具有入口端口(未示出)、一对螺杆(未示出)、机筒(19a)和排放端口(30)。第二同向旋转双螺杆连续挤出机(19)还具有若干排气口,用于对通过其中输送的材料进行真空汽提,其中示出了三个排气口(20,21和22)。

126.还提供了用于一种或多种每分子含有至少两个不饱和基团(通常为烯基基团)的聚有机硅氧烷(组分(a))的第一进料(3)、用于疏水处理剂(组分(c))的第一进料(1)、用于水(组分(d))的第一进料(2)(如果需要的话),在使用中,以上进料中的每种进料被设计成将它们相应的组分进料到第一静态混合器(25)中。

127.提供增强二氧化硅储存器(6)以在使用中通过入口端口(27)将二氧化硅进料到第一同向旋转双螺杆挤出机(4)中。

128.还提供了用于一种或多种每分子含有至少两个不饱和基团(通常为烯基基团)的

聚有机硅氧烷(组分(a))的第二进料(12)、用于一种或多种疏水处理剂(组分(c))的第二进料(14)、用于水(组分(d))的第二进料(13)(如果需要的话),以上进料中的每种进料在使用中被设计成将它们相应的组分进料到第二静态混合器(31)中,该第二静态混合器在使用中被提供成将由第二静态混合器(31)产生的混合物经由入口端口(28)引入到第一同向旋转双螺杆挤出机(4)上。

129.进料(3)和进料(14)使用齿轮泵(未示出)将组分(a)引入到第一和第二静态混合器(25,31)中。进料(1)和进料(2)使用注射泵或活塞泵(在具有较大机筒的挤出机的情况下)将组分(c)和组分(d)分别引入到第一静态混合器(25)中。进料(14)和进料(13)使用注射泵将组分(c)和组分(d)分别引入到第二静态混合器(31)中。将组分(b)通过与连续侧进料器配对的失重式螺旋进料器从储存器(6)引入到第一同向旋转双螺杆挤出机(4)上。

130.第一同向旋转双螺杆挤出机(4)的外表面被封闭在用于加热和/或冷却的夹套(未示出)中,以将各区中的温度保持在所需范围内。在冷却的情况下,这可以通过例如使冷却水循环以减少例如所述第一同向旋转双螺杆挤出机(4)中的材料的摩擦诱导的加热来实现。

131.在使用中,将呈六甲基二硅氮烷形式的疏水处理剂(c)、水(d)和在25℃下粘度为53,000mpa.s的二甲基乙烯基封端的聚二甲基硅氧烷聚合物各自分别从进料(1,2和3)分别引入到第一静态混合器(25)中以形成步骤(a)混合物。

132.在离开第一静态混合器(25)后,将步骤(a)混合物通过入口端口(26)引入到第一双螺杆挤出机4中。第一双螺杆挤出机(4)是一种同向旋转且相互啮合的双螺杆挤出机,其具有细长机筒(4a),该细长机筒容纳附接到驱动单元(未示出)的双螺杆(未示出),该驱动单元被设计成使两个螺杆以相同的速度旋转。第一双螺杆挤出机(4)具有48的l/d比率。第一同向旋转双螺杆挤出机的螺杆速度取决于系统要求而预先确定,但仅为了示例起见,可以介于200rpm与1200rpm之间。

133.双螺杆挤出机(4)上的第一区(7)被提供用于该方法的步骤(b),即将增强填料(b)引入到步骤(a)混合物中,由此用步骤(a)混合物润湿增强填料(b)的表面以形成粘稠糊料。提供入口端口(26)用于引入上文所描述的步骤(a)混合物。入口端口(27)用于将二氧化硅填料从供应储存器(6)引入到步骤(a)混合物中,并且允许在通过入口端口(27)添加填料之前或之后截留在填料中的任何空气经由大气压排气口(5)和排气口(8)逸出。在第一双螺杆挤出机(4)的第一区的末端(9)处,已经制得由组分(a)、(b)、(c)和(d)的混合产生的粘稠糊料。

134.然后将粘稠糊料向下游转移至双螺杆挤出机(4)的第二区(10),在该第二区中进行分散混合和捏合以将增强二氧化硅填料从附聚物(粒度约50μm至100μm)分解成集料(粒度约1μm至10μm),并且最终相当大部分的二氧化硅可以包括在50纳米至500纳米范围内的二氧化硅并且在第二区的末端(11)处沿双螺杆挤出机(4)提供增强填料(b)在其他组分中的二氧化硅分散体作为步骤(c)的产物。

135.随后将步骤(c)的所得二氧化硅分散体转移至第三区(15),在这种情况下该第三区用于步骤(c)与步骤(d)之间的步骤(f)稀释步骤。在图1的第三区(15)中,将组分(c)、(d)和(a)分别从进料(14,13和12)供应到第二静态混合器(31)中。在替代性路线(未示出)中,可以有两个另外的入口端口,第一个用于引入任选地与组分(d)混合的组分(c),以及第二

个用于引入组分(a)。

136.然后将步骤(f)中获得的所得稀释的二氧化硅分散体输送到排放端口(29)并进一步通过泵(16),该泵将稀释的二氧化硅分散体泵送到停留区(17)中,该停留区包括管道和用于进一步混合和填料处理的另外的静态混合器。然后将由步骤(f)产生的稀释的二氧化硅分散体在停留区(17)中在90℃至170℃的温度和300kpa至2,000kpa的压力下混合5分钟至30分钟、可替代地5分钟至20分钟、可替代地10分钟至20分钟的时间段。

137.在停留区(17)的末端(18)处,所得产物是未汽提的硅橡胶基体组合物,将该未汽提的硅橡胶基体组合物引入到用于真空汽提的装置(19)上,在这些示例中,该装置是第二同向旋转双螺杆连续挤出机(19)。第二同向旋转双螺杆连续挤出机(19)用于通过端口(20,21和22)在加热和真空下汽提出残留的处理剂、水和氨(如果存在的话),以便产生最终的硅橡胶基体组合物(23),该最终的硅橡胶基体组合物经由排放端口(30)离开第二同向旋转双螺杆连续挤出机(19)。

138.第二同向旋转双螺杆连续捏合机/挤出机可以具有任何合适的l/d比率,例如为了示例起见为15至50,以及可替代地20至40。

139.第二同向旋转双螺杆连续捏合机/挤出机的螺杆速度应为50rpm至800rpm。第二同向旋转双螺杆连续捏合机/挤出机的机筒的外表面应当优选地被封闭在配备有加热器的夹套中,以便帮助维持将机筒中的混合物保持在150℃至300℃、可替代地150℃至250℃的温度。所用压力为10mbar至500mbar(1kpa至50kpa)、可替代地20mbar至500mbar(2kpa至50kpa)、可替代地50mbar至200mbar(5kpa至20kpa)。

140.然后可以将所得硅橡胶基体组合物(23)输送至包装或用于配混/精制(24)(无论哪一种需要时)。在后一种情况下,如本文所描述的硅橡胶基体组合物可以用于制备氢化硅烷化固化硅橡胶组合物。这可以呈两部分的形式,一部分包含氢化硅烷化固化催化剂,另一部分包含交联剂。

141.如先前所讨论的,尽管未示出,但在该工艺期间,可以根据需要和在需要的地方使用像用于测量混合物温度的温度传感器、流速传感器、压力传感器和其他仪器和/或传感器等之类的装置。同样,如先前所讨论的,如果需要,可以将添加剂引入到正向用于真空汽提的装置行进的混合物中。

142.现在将使用以下两个示例举例说明所述方法的上述解释,这些示例描述本文公开内容的实施方案并且根据本文图1的描绘进行,除非另外指明。

143.示例

144.除非另有说明,否则所描述的粘度测量结果由用于1000mpa.s和以上的粘度的在10s-1

下的ta-instruments ar2000ex锥板式流变仪提供,或由用于小于1000mpa.s的粘度并且根据聚合物粘度调整剪切速率(例如10s-1

或100s-1

)的具有心轴lv-1(被设计用于在15mpa.s至20,000mpa.s范围内的粘度)的旋转粘度计提供。除非另外指明,否则所有粘度测量均在25℃下进行。

145.示例1(ex.1)和比较示例1(c.1)

146.表1a中提供了ex.1和c.1中使用的组合物。

147.表1a

[0148] c.1(wt.%)ex.1(wt.%)

聚合物173.0370.85水0.962.24hmdz2.824.41二氧化硅123.1922.50

[0149]

所使用的聚合物,即聚合物1,是具有约55,000mpa.s粘度的乙烯基二甲基封端的聚二甲基硅氧烷;和

[0150]

二氧化硅1是具有258g/m2的比表面积的热解法二氧化硅(根据iso 9277:2010的bet方法)。

[0151]

在ex.1中,聚合物、水和六甲基二硅氮烷(hmdz)分两部分引入。在每种情况下,以恒定速率引入它们。表1b中描绘了添加的每种成分的wt.%以及将其引入到第一双螺杆挤出机的步骤。

[0152]

表1b:每个步骤以恒定速率添加的每种成分的量

[0153] 添加时的步骤c.1(wt.%)ex.1(wt.%)聚合物1(a)33.1632.17水(a)0.960.93hmdz(a)2.822.73二氧化硅(b)23.1922.50水(f)0.001.31hmdz(f)0.001.68聚合物(f)39.8738.68总计 100.00%100.00%

[0154]

在这些示例中,第一双螺杆挤出机(4)是直径为25mm且l/d比率为48的维尔纳与普弗莱德勒公司(wemer-pfleiderer)同向旋转双螺杆挤出机。螺杆在700rpm下运行。入口端口(26)的温度为大约20℃,并且所述第一双螺杆挤出机(4)的排放端口(29)处的温度为大约110℃。进料(1至3和6)均在室温下操作。

[0155]

在步骤(a)中,将组分(c)、组分(d)和组分(a)分别经由进料(1,2和3)引入到第一静态混合器(25)中,并在其中混合后产生步骤(a)混合物,将该步骤(a)混合物通过入口端口(26)输送到维尔纳与普弗莱德勒公司(现在为科倍隆集团)同向旋转双螺杆挤出机(4)中。

[0156]

在步骤(b)中,将二氧化硅经由入口端口(27)从储存器(6)引入到维尔纳与普弗莱德勒公司同向旋转双螺杆挤出机4上,并与步骤(a)混合物混合以形成粘稠糊料。如先前所讨论的,在步骤(c)中分解粘稠糊料,并且然后在这种情况下,在第三区(15)中有两个入口端口,用于将组分引入到维尔纳与普弗莱德勒公司同向旋转双螺杆挤出机(4)上,而不是关于图1所描述的布置。用于组分(c)和组分(d)的混合物的第一入口端口和用于引入第二量的组分(a)的第二入口端口,在每种情况下稀释挤出机(4)中的材料,使得然后将步骤(f)中获得的经稀释的二氧化硅分散体输送到排放端口(29)。

[0157]

然后将通过排放端口(29)离开的混合物输送并泵送通过停留区(17),该停留区包括管道和静态混合器。停留区的温度和压力为140℃和50psi(344.74kpa),并且该材料在停留区(17)中的平均停留时间为约13分钟。

[0158]

示例1中使用的用于真空汽提的装置(19)是welding engineers model 0.8

″

(2.032cm)双螺杆脱挥发分挤出机。该挤出机是非相互啮合的和反向旋转的。行进通过welding engineers model 0.8

″

双螺杆脱挥发分挤出机(19)的材料在190℃下被汽提(脱挥发分)。

[0159]

使用ta instruments ar 2000平行板流变仪在25℃下以0.1s-1

的频率测定ex.1和c.1的硅橡胶基体组合物的粘度。发现具有在步骤(f)期间引入的hmdz和水的ex.1的粘度具有比在步骤(f)期间没有添加另外的hmdz或水,从而导致3198pa.s的粘度的c.1显著更好(更低)的粘度结果(787pa.s)。

[0160]

示例2和示例3

[0161]

在ex.2和ex.3中,除了以下之外使用与以上在ex.1和c.1中所述的装备和方法完全相同的装备和方法将相同的组合物制备成基体组合物:

[0162]

(i)使用二氧化硅(ii),其是具有248g/m2的比表面积的热解法二氧化硅(根据iso 9277:2010的bet方法);

[0163]

(ii)ex.2:在停留区中使用的温度为90℃;和

[0164]

(iii)ex.3:停留区中使用的温度为170℃。

[0165]

用于ex.2和ex.3的组合物在表2a中描绘。

[0166]

表2a

[0167] ex.2和ex.3(wt.%)聚合物167.88水2.32hmdz5.10二氧化硅(ii)24.70

[0168]

表2b

[0169][0170]

ex.2和ex.3的硅橡胶基体组合物的粘度使用上文所描述的方法测定。ex.2的粘度为1909pa.s,并且ex.3的粘度为1222pa.s。认为两者均提供如本文前述的基体组合物,但ex.3的基体组合物给出更好的结果,因为粘度较低,表明填料处理有所改进。

[0171]

然后使用ex.3的基体组合物制备可固化的双部分硅橡胶组合物,其中将ex.3的基体与铂基催化剂混合以形成a部分组合物,其中铂基催化剂以0.33wt.%的量存在于a部分组合物中。b部分组合物通过将ex.3的基体与量为b部分组合物的1.6wt.%的呈三甲基封端

的二甲基甲基氢聚硅氧烷形式的交联剂和量为b部分组合物的0.095wt.%的抑制剂混合来制备,该交联剂在25℃下具有45mpa.s的粘度。然后将a部分组合物和b部分组合物混合在一起,并将最终的组合物在150℃的温度下固化5分钟的时间段,随后在200℃下后固化4小时。

[0172]

一旦固化,就测定所得弹性体的物理特性,并将这些物理特性与使用标准分批技术用相同成分列表制备的参照弹性体的物理特性进行比较。ex.3与参照弹性体之间的物理特性的比较描绘于下表2c中。

[0173]

表2c

[0174] ex.3参照肖氏a硬度计(astm d2240-97)33.430.6拉伸强度(mpa)_astm d412-98a7.538.03伸长率astm d412-98a651737抗撕强度(n/mm)astm d624(模具b)24.6915.24

[0175]

可以看出,结果是类似的,表明当由本文的连续方法和标准分批方法制备硅酮基体时,如本文所描述使用的方法产生类似处理的填料。

[0176]

示例4

[0177]

在该示例中,使用40mm螺杆制备基体组合物并在适当时使用活塞泵。所使用的组合物在表3a中描绘。

[0178]

表3a

[0179] ex.4(wt.%)聚合物169.57水2.41hmdz5.93二氧化硅122.09

[0180]

聚合物1和二氧化硅1与上文ex.1和c.1中所使用的相同。在ex.4中,将聚合物、水和六甲基二硅氮烷(hmdz)分两部分引入。在每种情况下,以恒定速率引入它们。表3b中描绘了添加的每种成分的wt.%以及将其引入到第一双螺杆挤出机的步骤。

[0181]

表3b

[0182] 添加时的步骤ex.4(wt.%)聚合物1(a)28.05水1(a)0.80hmdz 1(a)3.58二氧化硅(b)22.09水2(f)1.61hmdz 2(f)2.35聚合物2(f)41.52总计 100.00%

[0183]

再次参照图1,在ex.4中,第一双螺杆挤出机(4)是来自科倍隆集团的直径为40mm并且l/d比率为62的zsk 40 mcplus同向旋转双螺杆挤出机。螺杆以700rpm运行,并且所述

第一双螺杆挤出机(4)的排放端口(29)处的温度为110℃。

[0184]

进料(1至3和6)均在室温下操作。在步骤(a)中,将组分(c)、组分(d)和组分(a)分别经由进料(1,2和3)引入到第一静态混合器(25)中,并在其中混合后产生步骤(a)混合物,将该步骤(a)混合物通过入口端口(26)输送到zsk 40 mcplus同向旋转双螺杆挤出机(4)中。

[0185]

在示例4的步骤(b)中,将二氧化硅经由入口端口(27)从储存器(6)引入到zsk 40 mcplus同向旋转双螺杆挤出机(4)上,并与步骤(a)混合物混合以形成粘稠糊料。如先前所讨论的,在步骤(c)中分解粘稠糊料,并且然后在这种情况下,类似于示例1,在第三区(15)中有三个入口端口,用于将成分引入到zsk 40 mcplus共旋转双螺杆挤出机(4)上,而不是关于图1所描述的布置。用于(c)的第一入口端口、用于组分的第二入口端口和另外的第三入口端口用于引入第二量的组分(a)。在室温下引入组分(c)和组分(d)。

[0186]

然后将通过排放端口(29)离开的混合物输送并泵送通过停留区(17),该停留区包括管道和静态混合器。停留区的温度和压力为140℃和145psi(999.74kpa),并且该材料在停留区(17)中的平均停留时间为约18分钟。

[0187]

第二挤出机(19)是来自科倍隆集团的zsk 32 mcplus同向旋转双螺杆脱挥发分挤出机。行进通过所述zsk 32 mcplus同向旋转双螺杆脱挥发分挤出机(19)的材料在160℃下被汽提(脱挥发分)。

[0188]

用于ex.4的硅橡胶基体组合物的粘度是使用与针对ex.1和c.1所描述相同的测试方法测定的,并且该粘度经测定为4094pa.s。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1