一种PMI块体泡沫材料及制备方法

一种pmi块体泡沫材料及制备方法

技术领域

1.本发明属于高分子发泡材料领域,涉及一种pmi块体泡沫材料及制备方法。

背景技术:

2.聚甲基丙烯酰亚胺(polymerthacrylimide,pmi)泡沫是一种交联、闭孔、孔径分布均匀、各向同性的硬质结构泡沫材料,其大分子主链为碳-碳链而侧链含有酰亚胺环和交联结构,这一特有的结构赋予了pmi泡沫材料优异的耐热性能和力学性能等优势。相比于芳纶蜂窝芯材,pmi泡沫芯材具有各向同性、与面板粘结强度高、减震阻尼、损伤容限大等优势,作为夹层结构复合材料的芯材已经被广泛应用于航空航天、交通运输、风电叶片、医疗器械、体育器材等高新技术领域。

3.当前,pmi泡沫材料的制备方法主要有低温本体聚合高温发泡法和反应挤出发泡法。低温本体聚合高温发泡法是目前工业化板材产品的最成熟技术路线,而反应挤出发泡法只在相关文献中有一定报道,并未看到该方法生产出的pmi泡沫产品。低温本体聚合高温发泡法制备pmi泡沫的工艺是:将原料混合液在封闭平板模具中于35~60℃水浴本体聚合成为可发泡pmi前驱体共聚物板材,再经180~240℃高温发泡得到pmi泡沫板材(张广成,等.橡塑技术与装备.2021,47(10):23-30)。然而该方法存在如下主要缺点:第一,自由基本体聚合过程中反应热难以排除,在大厚度、大面积制品中容易产生爆聚;第二,封闭静止聚合过程造成补加单体困难,大分子链的序列结构可调控性差;第三,原料甲酰胺类发泡剂毒性大,聚合时间长达几天到十几天,生产效率低,产品成本很高;第四,只能得到板材类产品,不能直接制备形状复杂的零部件。

4.为了满足制备形状复杂的pmi泡沫制品的需求,现有技术方案主要有三类:

5.一、将本体聚合中可发泡共聚物板材机械粉碎成颗粒或者粉末,然后将这些颗粒或者粉末装入模具中进行升温模内发泡制备形状各异的模内发泡产品(中国专利,cn101857656b.cn103232568b.cn106349419b.cn103421206b.)。这些制备方法存在环保性差、颗粒尺寸难以控制、颗粒之间粘结性差、发泡倍率低,所得模内pmi泡沫的力学性能低等问题,无法满足实际应用需求。

6.二、采用悬浮聚合法制备pmi淤浆或者块状混合物,将所得的混合物进行干燥后得到共聚物粉末并添加发泡剂进而发泡成pmi泡沫(中国专利,cn103421206b.)、或者将混合物中直接添加发泡剂和交联剂等通过轧辊去除水分后得到薄片状混合物,进一步模压发泡得到pmi泡沫(中国专利,cn108409999a.)。这一方法虽然有利于克服传统pmi前驱体预聚过程中容易出现爆聚的缺点,但所得模压pmi泡沫发泡倍率、力学性能和耐热性均很低,泡沫结构和性能很难被有效控制,也无法满足实际应用需求。

7.三、采用悬浮聚合法制备可膨胀pmi前驱体珠粒,利用可膨胀pmi前驱体珠粒在模具内高温发泡得到模内发泡制品(中国专利,cn104995243a)。然而该方法采用的物理发泡剂会在聚合物基体中分散不均,会在聚合物基体中引起缺陷,且珠粒发泡后孔径不均一,极易出现很大的泡孔,这对泡沫材料的力学性能极为不利。该方法无法得到密度低于100kg/

m3以下的模内pmi泡沫,泡沫的力学性能也低于传统方法,也无法满足实际应用需求。

技术实现要素:

8.要解决的技术问题

9.为了避免现有技术的不足之处,本发明提出一种pmi块体泡沫材料及制备方法,以便满足模内发泡成型pmi泡沫复杂形状制品的需求。具体为:首先通过悬浮聚合制备不含发泡剂的pmi前驱体珠粒,然后将该珠粒放入多孔模具中并放置于高压釜中,采用超临界co2/共发泡剂协同饱和后快速卸压发泡得到pmi前驱体泡沫块体材料,再将该pmi前驱体泡沫块体材料升温热处理完成环化和交联反应即得到pmi泡沫块体。

10.技术方案

11.一种pmi块体泡沫材料,其特征在于包括油相和水相,其中油相占水相的质量比为10%~45%;所述油相包括重量比为40~65%的主单体1,30~60%的主单体2,0~10%的交联单体,0.01~0.5%的引发剂,按照计量比配成单体混合液;所述水相为重量比占去离子水的10~40%的水溶性无机盐,0.05~3%的分散剂,0.02~1%的表面活性剂,按照计量,混合均匀为水相;所述主单体1为甲基丙烯酸maa或丙烯酸aa;所述主单体2为甲基丙烯腈man或丙烯腈an。

12.所述交联单体为(甲基)丙烯酰胺、丙烯酸镁、甲基丙烯酸镁、丙烯酸锌、甲基丙烯酸锌或双马来酰亚胺。

13.所述引发剂为偶氮二异丁腈aibn、偶氮二异庚腈aivn、过氧化二苯甲酰bpo、过氧化十二酰lpo、过氧化甲乙酮mekp、过氧化叔戊酸叔丁酯tbpv、过氧化二碳酸二异丙酯ipp或过氧化二碳酸二环己酯dcpd。

14.所述水溶性无机盐为氯化钠、硫酸钠、硝酸钠、氯化钾、硫酸钾、硝酸钾中的至少一种。

15.所述分散剂为聚乙烯醇、丙基纤维素、羟丙基甲基纤维素、聚(甲基)丙烯酸、明胶、甲基纤维素、羧甲基纤维素、聚乙烯吡咯烷酮、乙基纤维素、羟乙基纤维素、聚乙二醇、甲基纤维素或羧甲基纤维素。

16.所述表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸钠、硬脂酸、脂肪酸甘油酯或脂肪酸山梨坦。

17.一种所述pmi块体泡沫材料的制备方法,其特征在于步骤如下:

18.步骤1:将主单体1,主单体2,交联单体和引发剂,按照重量比为40~70%的主单体1,30~60%的主单体2,0~10%的交联单体,0.01~0.5%的引发剂配成单体混合液,配制成油相;将去离子水、水溶性无机盐,分散剂,表面活性剂,按照重量比10~40%的水溶性无机盐,0.05~3%的分散剂,0.02~1%的表面活性剂和余量为去离子水,混合均匀配制水相;

19.步骤2:将水相倒入反应釜中,开启搅拌,向反应釜内加入油相,设置釜温为45~75℃,反应时间为3~48h,反应结束后对悬浮聚合反应升温熟化处理温度为75~95℃,熟化处理时间为1h,过滤,舍弃结块材料,清洗,烘干即得到pmi前驱体珠粒;

20.所述pmi前驱体珠粒直径为0.5~10mm;

21.所述悬浮聚合反应在整个聚合过程中需要缓慢通入氮气以保持聚合反应处于无

氧条件进行;

22.所述烘干温度为60~100℃;

23.步骤3:将pmi前驱体珠粒放入立方体模具中,模具周围开有许多直径0.5mm小孔,将模具放入高压釜中;向高压釜中加入共发泡剂并泵入超临界co2,保持高压釜内温度为90~150℃,釜内压力为8~30mpa,饱和时间为3~30h后,以高于10mpa/s的速度卸去釜内压力;

24.所述共发泡剂的含量能够浸没整个模具;

25.步骤4:在高压釜内卸压后的模具取出放入温度为150~230℃的烘箱中热处理0.5~10h,促使大分子链进行环化反应和交联反应,打开模具即得到pmi块体泡沫材料。

26.所述共发泡剂为戊烷、乙醇、水、异辛烷、甲醇、正丙醇、异丙醇、正丁醇或异丁醇。

27.所述步骤2过滤过程中滤网尺寸为500mm。

28.所述步骤2的搅拌速度为100~500rpm。

29.有益效果

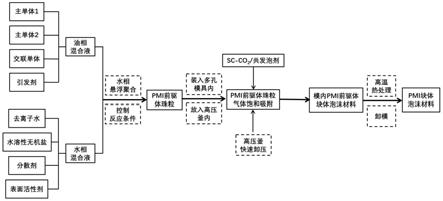

30.本发明提出的一种pmi块体泡沫材料及制备方法,将主单体1、主单体2、交联单体、引发剂配制成油相;将去离子水、水溶性无机盐、分散剂、表面活性剂配制水相;将水相与油相反应后对悬浮聚合反应釜升温熟化处理,得到pmi前驱体珠粒;将pmi前驱体珠粒放入多孔模具中,放入高压釜中。加入共发泡剂并泵入超临界co2,保持高压釜内温度和压力恒定使得pmi前驱体珠粒吸附饱和,然后以高于10mpa/s的速度快速卸去釜内压力,促使前驱体珠粒膨胀发泡并挤压成为块体材料;再放入特定温度的烘箱中进一步热处理一定时间,促使大分子链进行环化反应和交联反应,最后打开模具即得到pmi块体泡沫材料。

31.上述制备方法中,首先通过水相悬浮聚合法制备出不含发泡剂的pmi前驱体珠粒,为解决水相悬浮聚合中单体在水中的溶解性,特地向水相添加一定量的水溶性无机盐。同时pmi前驱体珠粒分子量很高,分子之间相互作用力很大,在其饱和过程中,为了提升发泡剂在珠粒内的溶解性,选用超临界co2/共发泡剂协同发泡前驱体pmi珠粒。其原理在于所选用的共发泡剂极性比co2大,在渗入到前驱体珠粒过程后能够与共聚物物产生相互作用,从而增大共聚物的自由体积。共聚物的自由体积增大后,co2也更容易进入到前驱体聚合物基体中,有利于获得高发泡倍率的低密度pmi块体泡沫材料。pmi前驱体珠粒在多孔模具中经过超临界co2/共发泡剂的饱和后,在高压釜快速卸压的过程中,由于选用了合适的饱和温度,溶解在共聚物基体中的发泡剂会迅速推动前驱体珠粒发泡膨胀并熔接成为pmi前驱体块体泡沫,最后pmi前驱体块体泡沫放置于烘箱中热处理后即得pmi块体泡沫材料。该方法制备的pmi前驱体珠粒及其后续釜内快速卸压发泡,所得的pmi块体泡沫材料的泡孔尺寸均匀性好,不易出现泡孔塌陷收缩,发泡倍率较大,泡沫密度可以降低到100kg/m3以下,所得块材泡沫材料力学性能较高,有望解决模内发泡制备形状复杂pmi泡沫产品的难题。

附图说明

32.图1为实施例1经水相悬浮聚合所制备的pmi前驱体珠粒的照片和pmi块体泡沫的照片;

33.a、pmi前驱体珠粒(平均粒径2.5mm);b、pmi块体泡沫(密度0.15g/cm3);

34.图2为实施例2经水相悬浮聚合所制备的pmi前驱体珠粒的照片和pmi块体泡沫的

照片;

35.a、pmi前驱体珠粒(平均粒径1.4mm);b、pmi块体泡沫(密度0.086g/cm3);

36.图3为实施例3经水相悬浮聚合所制备的pmi前驱体珠粒的照片和pmi块体泡沫的照片。

37.a、pmi前驱体珠粒(平均粒径1.5mm);b、pmi块体泡沫(密度0.097g/cm3);

38.图4为实施例4经水相悬浮聚合所制备的pmi前驱体珠粒的照片和pmi块体泡沫的照片。

39.a、pmi前驱体珠粒(平均粒径1.7mm);b、pmi块体泡沫(密度0.13g/cm3);

40.图5为实施例5经水相悬浮聚合所制备的pmi前驱体珠粒的照片和pmi块体泡沫的照片。

41.a、pmi前驱体珠粒(平均粒径3.9mm);b、pmi块体泡沫(密度0.17g/cm3);

42.图6为实施例6经水相悬浮聚合所制备的pmi前驱体珠粒的照片和pmi块体泡沫的照片。

43.a、pmi前驱体珠粒(平均粒径3.0mm);b、pmi块体泡沫(密度0.23g/cm3);

44.图7为对比例1经水相悬浮聚合所制备的团聚体的照片。

45.图8为立方体模具的照片。

46.图9为方法流程图

具体实施方式

47.现结合实施例、附图对本发明作进一步描述:

48.本发明提供的一种pmi块体泡沫材料及其制备方法包括以下步骤:

49.(a)将主单体1,主单体2,交联单体,引发剂,按照计量比配成单体混合液,配制成油相;将去离子水、水溶性无机盐,分散剂,表面活性剂,按照计量,混合均匀,配制水相;

50.(b)将水相倒入反应釜中,开启搅拌,向反应釜内加入油相,设置釜温及反应时间,反应结束后对悬浮聚合反应升温熟化处理,过滤,舍弃结块材料,清洗,烘干即得到pmi前驱体珠粒;

51.(c)将pmi前驱体珠粒放入立方体模具中,模具周围开有许多直径0.5mm小孔,将模具放入高压釜中。向高压釜中加入共发泡剂并泵入超临界co2,保持高压釜内温度和压力恒定并维持一定时间后以高于10mpa/s的速度卸去釜内压力;

52.(d)将上述步骤中在高压釜内卸压后的模具取出放入特定温度的烘箱中热处理一定时间,打开模具即得到pmi块体泡沫材料。

53.步骤(a)中所述主单体1为甲基丙烯酸或丙烯酸中的至少一种,主单体2为甲基丙烯腈或丙烯腈中的至少一种,交联单体为(甲基)丙烯酰胺、丙烯酸镁、甲基丙烯酸镁、丙烯酸锌、甲基丙烯酸锌、双马来酰亚胺中的至少一种,引发剂为偶氮二异丁腈、偶氮二异庚腈、过氧化二苯甲酰、过氧化十二酰、过氧化甲乙酮、过氧化叔戊酸叔丁酯、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯中的至少一种。

54.步骤(a)中所述油相中各组分的配比按照重量比如下

55.40~70%(甲基)丙烯酸,

56.30~60%(甲基)丙烯腈,

57.0~10%交联剂,

58.和0.01~0.5%引发剂。

59.步骤(a)中所述水溶性无机盐为氯化钠、硫酸钠、硝酸钠、氯化钾、硫酸钾、硝酸钾中的至少一种,所述分散剂为聚乙烯醇、丙基纤维素、羟丙基甲基纤维素、聚(甲基)丙烯酸、明胶、甲基纤维素、羧甲基纤维素、聚乙烯吡咯烷酮、乙基纤维素、羟乙基纤维素、聚乙二醇、甲基纤维素、羧甲基纤维素中的至少一种,所述表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸钠、硬脂酸、脂肪酸甘油酯、脂肪酸山梨坦中的至少一种。

60.步骤(a)中所述水相中各组分按照重量比占去离子水的比例如下

61.10~40%水溶性无机盐,

62.0.05~3%分散剂,

63.和0.02~1%表面活性剂。

64.步骤(a)中所述油相占水相的质量比为10%~45%。

65.步骤(b)中所述搅拌速度为100~500rpm,反应釜温度为45~75℃,反应时间为3~48h,升温熟化处理温度为75~95℃,熟化处理时间为1h,过滤过程中滤网尺寸为500mm,烘干温度为60~100℃,所述pmi前驱体珠粒直径为0.5~10mm,所述悬浮聚合反应在整个聚合过程中需要缓慢通入氮气以保持聚合反应处于无氧条件进行;

66.步骤(c)中所述模具内部尺寸均为25mm,所述共发泡剂为戊烷、乙醇、水、异辛烷、甲醇、正丙醇、异丙醇、正丁醇、异丁醇中的至少一种,所述共发泡剂的含量应该能够浸没整个模具,所述高压釜内温度为90~150℃,釜内压力为8~30mpa,饱和时间为3~30h。

67.步骤(d)中所述烘箱温度为150~230℃,热处理时间为0.5~10h,所述pmi块体泡沫材料依据模具形状不同可以制备出形状各异的零部件,有望解决现有pmi泡沫产品只能得到单一板材的难题。

68.以下,将通过具体实施例对所述一种pmi块体泡沫材料及其制备方法做进一步的说明。

69.实施例1:

70.(a)将主单体甲基丙烯酸35ml、丙烯腈34ml,交联单体丙烯酸镁0.35g,引发剂过氧化二碳酸二环己酯0.1g,按照计量比配成单体混合液,配制成油相;将去离子水180ml、水溶性无机盐硝酸钾50g,分散剂甲基纤维素2g,表面活性剂脂肪酸山梨坦0.5g,按照计量,混合均匀,配制水相;

71.(b)将水相倒入反应釜中,控制搅拌速度280rpm,向反应釜内加入油相,设置反应釜温度为58℃,反应时间为35h,随后升高反应温度至80℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,70℃烘干从而得到直径为2.5mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

72.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂异丁醇并泵入超临界co2,设定高压釜内温度120℃,压力为15mpa,饱和20h后以10mpa/s的速度卸去釜内压力。

73.(d)将上述步骤中在高压釜内卸压后的模具取出放入160℃烘箱中热处理10h,打开模具即得到块状pmi块体泡沫材料。

74.所得pmi前驱体珠粒的照片和pmi块体泡沫的照片如图1中左右两图所示,pmi前驱

体珠粒的尺寸为2.5mm,pmi块体泡沫材料的密度为0.15g/cm3。

75.实施例2:

76.(a)将主单体丙烯酸40ml、甲基丙烯腈32ml,交联单体丙烯酸镁0.35g,引发剂偶氮二异庚腈0.1g,按照计量比配成单体混合液,配制成油相;将去离子水200ml、水溶性无机盐氯化钠60g,分散剂聚甲基丙烯酸2.5g,表面活性剂硬脂酸0.3g,按照计量,混合均匀,配制水相;

77.(b)将水相倒入反应釜中,控制搅拌速度360rpm,向反应釜内加入油相,设置反应釜温度为56℃,反应时间为27h,随后升高反应温度至78℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,99℃烘干从而得到直径为1.4mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

78.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂戊烷并泵入超临界co2,设定高压釜内温度135℃,压力为25mpa,饱和5h后以15mpa/s的速度卸去釜内压力。

79.(d)将上述步骤中在高压釜内卸压后的模具取出放入180℃烘箱中热处理4h,打开模具即得到块状pmi块体泡沫材料。

80.所得pmi前驱体珠粒的照片和pmi块体泡沫的照片如图2中左右两图所示,pmi前驱体珠粒的尺寸为1.4mm,pmi块体泡沫材料的密度为0.086g/cm3。

81.实施例3:

82.(a)将主单体甲基丙烯酸17ml、甲基丙烯腈20ml,交联单体丙烯酰胺0.35g,引发剂偶氮二异庚腈0.15g,按照计量比配成单体混合液,配制成油相;将去离子水150ml、水溶性无机盐硫酸钾45g,分散剂聚乙烯吡咯烷酮3g,表面活性剂十二烷基苯磺酸钠0.7g,按照计量,混合均匀,配制水相;

83.(b)将水相倒入反应釜中,控制搅拌速度350rpm,向反应釜内加入油相,设置反应釜温度为70℃,反应时间为26h,随后升高反应温度至94℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,75℃烘干从而得到直径为1.5mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

84.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂异辛烷并泵入超临界co2,设定高压釜内温度115℃,压力为23mpa,饱和4h后以10mpa/s的速度卸去釜内压力。

85.(d)将上述步骤中在高压釜内卸压后的模具取出放入185℃烘箱中热处理6h,打开模具即得到块状pmi块体泡沫材料。

86.所得pmi前驱体珠粒的照片和pmi块体泡沫的照片如图3中左右两图所示,pmi前驱体珠粒的尺寸为1.5mm,pmi块体泡沫材料的密度为0.097g/cm3。

87.实施例4:

88.(a)将主单体甲基丙烯酸17ml、甲基丙烯腈15ml,交联单体甲基丙烯酸镁1.5g,引发剂过氧化二碳酸二异丙酯0.1g,按照计量比配成单体混合液,配制成油相;将去离子水140ml、水溶性无机盐硝酸钾40g,分散剂甲基纤维素2g,表面活性剂硬脂酸0.7g,按照计量,混合均匀,配制水相;

89.(b)将水相倒入反应釜中,控制搅拌速度390rpm,向反应釜内加入油相,设置反应

釜温度为65℃,反应时间为18h,随后升高反应温度至85℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,96℃烘干从而得到直径为1.7mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

90.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂戊烷并泵入超临界co2,设定高压釜内温度145℃,压力为17mpa,饱和7h后以10mpa/s的速度卸去釜内压力。

91.(d)将上述步骤中在高压釜内卸压后的模具取出放入174℃烘箱中热处理5h,打开模具即得到块状pmi块体泡沫材料。

92.所得pmi前驱体珠粒的照片和pmi块体泡沫的照片如图4中左右两图所示,pmi前驱体珠粒的尺寸为1.7mm,pmi块体泡沫材料的密度为0.13g/cm3。

93.实施例5:

94.(a)将主单体甲基丙烯酸48ml、丙烯腈40ml,交联单体丙烯酸锌0.35g,引发剂过氧化叔戊酸叔丁酯0.06g,按照计量比配成单体混合液,配制成油相;将去离子水200ml、水溶性无机盐氯化钠40g,分散剂聚乙二醇0.5g,表面活性剂十二烷基硫酸钠1g,按照计量,混合均匀,配制水相;

95.(b)将水相倒入反应釜中,控制搅拌速度150rpm,向反应釜内加入油相,设置反应釜温度为60℃,反应时间为15h,随后升高反应温度至88℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,76℃烘干从而得到直径为3.9mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

96.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂异丁醇并泵入超临界co2,设定高压釜内温度105℃,压力为10mpa,饱和15h后以15mpa/s的速度卸去釜内压力。

97.(d)将上述步骤中在高压釜内卸压后的模具取出放入196℃烘箱中热处理8h,打开模具即得到块状pmi块体泡沫材料。

98.所得pmi前驱体珠粒的照片和pmi块体泡沫的照片如图5中左右两图所示,pmi前驱体珠粒的尺寸为3.9mm,pmi块体泡沫材料的密度为0.17g/cm3。

99.实施例6:

100.(a)将主单体丙烯酸42ml、丙烯腈45ml,交联单体甲基丙烯酰胺1.2g,引发剂过氧化二苯甲酰0.08g,按照计量比配成单体混合液,配制成油相;将去离子水220ml、水溶性无机盐硫酸钠45g,分散剂聚乙烯醇1g,表面活性剂脂肪酸山梨坦0.65g,按照计量,混合均匀,配制水相;

101.(b)将水相倒入反应釜中,控制搅拌速度180rpm,向反应釜内加入油相,设置反应釜温度为64℃,反应时间为13h,随后升高反应温度至76℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,85℃烘干从而得到直径为3.0mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

102.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂乙醇并泵入超临界co2,设定高压釜内温度100℃,压力为9mpa,饱和20h后以10mpa/s的速度卸去釜内压力。

103.(d)将上述步骤中在高压釜内卸压后的模具取出放入200℃烘箱中热处理9h,打开

模具即得到块状pmi块体泡沫材料。

104.所得pmi前驱体珠粒的照片和pmi块体泡沫的照片如图6中左右两图所示,pmi前驱体珠粒的尺寸为3.0mm,pmi块体泡沫材料的密度为0.23g/cm3。

105.实施例7:

106.(a)将主单体甲基丙烯酸39ml、丙烯腈36ml,交联单体丙烯酸锌1.4g,引发剂过氧化二碳酸二环己酯0.16g,按照计量比配成单体混合液,配制成油相;将去离子水190ml、水溶性无机盐氯化钠60g,分散剂甲基纤维素0.6g,表面活性剂十二烷基苯磺酸钠0.35g,按照计量,混合均匀,配制水相;

107.(b)将水相倒入反应釜中,控制搅拌速度220rpm,向反应釜内加入油相,设置反应釜温度为66℃,反应时间为18h,随后升高反应温度至77℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,98℃烘干从而得到直径为2.5mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

108.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂乙醇并泵入超临界co2,设定高压釜内温度140℃,压力为14mpa,饱和20h后以10mpa/s的速度卸去釜内压力。

109.(d)将上述步骤中在高压釜内卸压后的模具取出放入210℃烘箱中热处理10h,打开模具即得到块状pmi块体泡沫材料。

110.pmi前驱体珠粒的尺寸为2.5mm,pmi块体泡沫材料的密度为0.22g/cm3。

111.实施例8:

112.(a)将主单体丙烯酸24ml、甲基丙烯腈23ml,交联单体甲基丙烯酸镁1.4g,引发剂过氧化二碳酸二环己酯0.16g,按照计量比配成单体混合液,配制成油相;将去离子水180ml、水溶性无机盐硫酸钠60g,分散剂羟乙基纤维素0.7g,表面活性剂十二烷基苯磺酸钠0.48g,按照计量,混合均匀,配制水相;

113.(b)将水相倒入反应釜中,控制搅拌速度450rpm,向反应釜内加入油相,设置反应釜温度为63℃,反应时间为45h,随后升高反应温度至79℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,89℃烘干从而得到直径为1.2mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

114.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂正丙醇并泵入超临界co2,设定高压釜内温度146℃,压力为22mpa,饱和20h后以10mpa/s的速度卸去釜内压力。

115.(d)将上述步骤中在高压釜内卸压后的模具取出放入220℃烘箱中热处理9h,打开模具即得到块状pmi块体泡沫材料。

116.pmi前驱体珠粒的尺寸为1.2mm,pmi块体泡沫材料的密度为0.16g/cm3。

117.实施例9:

118.(a)将主单体甲基丙烯酸29ml、丙烯腈32ml,交联单体丙烯酸锌2.4g,引发剂偶氮二异丁腈0.15g,按照计量比配成单体混合液,配制成油相;将去离子水200ml、水溶性无机盐氯化钠55g,分散剂羟丙基甲基纤维素1g,表面活性剂脂肪酸甘油酯0.63g,按照计量,混合均匀,配制水相;

119.(b)将水相倒入反应釜中,控制搅拌速度330rpm,向反应釜内加入油相,设置反应

釜温度为70℃,反应时间为25h,随后升高反应温度至83℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,87℃烘干从而得到直径为1.9mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

120.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂异辛烷并泵入超临界co2,设定高压釜内温度138℃,压力为23mpa,饱和14h后以10mpa/s的速度卸去釜内压力。

121.(d)将上述步骤中在高压釜内卸压后的模具取出放入185℃烘箱中热处理4h,打开模具即得到块状pmi块体泡沫材料。

122.pmi前驱体珠粒的尺寸为1.9mm,pmi块体泡沫材料的密度为0.25g/cm3。

123.实施例10:

124.(a)将主单体丙烯酸28ml、丙烯腈21ml,交联单体双马来酰亚胺0.1g,引发剂过氧化十二酰0.16g,按照计量比配成单体混合液,配制成油相;将去离子水210ml、水溶性无机盐硫酸钾54g,分散剂聚乙烯吡咯烷酮1g,表面活性剂十二烷基苯磺酸钠0.95g,按照计量,混合均匀,配制水相;

125.(b)将水相倒入反应釜中,控制搅拌速度230rpm,向反应釜内加入油相,设置反应釜温度为60℃,反应时间为35h,随后升高反应温度至87℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,86℃烘干从而得到直径为2.7mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

126.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂异辛烷并泵入超临界co2,设定高压釜内温度127℃,压力为19mpa,饱和16h后以10mpa/s的速度卸去釜内压力。

127.(d)将上述步骤中在高压釜内卸压后的模具取出放入176℃烘箱中热处理6h,打开模具即得到块状pmi块体泡沫材料。

128.pmi前驱体珠粒的尺寸为2.7mm,pmi块体泡沫材料的密度为0.19g/cm3。

129.实施例11:

130.(a)将主单体甲基丙烯酸25ml、丙烯腈26ml,交联单体丙烯酰胺1.4g,引发剂偶氮二异庚腈0.16g,按照计量比配成单体混合液,配制成油相,将去离子水210ml、水溶性无机盐硫酸钠60g,分散剂聚乙烯醇1.2g,表面活性剂十二烷基硫酸钠0.21g,按照计量,混合均匀,配制水相;

131.(b)将水相倒入反应釜中,控制搅拌速度340rpm,向反应釜内加入油相,设置反应釜温度为72℃,反应时间为18h,随后升高反应温度至86℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,79℃烘干从而得到直径为1.9mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

132.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂异丁醇并泵入超临界co2,设定高压釜内温度143℃,压力为17mpa,饱和6h后以10mpa/s的速度卸去釜内压力。

133.(d)将上述步骤中在高压釜内卸压后的模具取出放入80℃烘箱中热处理10h,打开模具即得到块状pmi块体泡沫材料。

134.pmi前驱体珠粒的尺寸为1.9mm,pmi块体泡沫材料的密度为0.23g/cm3。

135.实施例12:

136.(a)将主单体甲基丙烯酸22ml、丙烯腈22ml,交联单体甲基丙烯酸镁1.4g,引发剂偶氮二异丁腈0.08g,按照计量比配成单体混合液,配制成油相;将去离子水150ml、水溶性无机盐氯化钠35g,分散剂甲基丙烯酸1.3g,表面活性剂脂肪酸甘油酯0.15g,按照计量,混合均匀,配制水相;

137.(b)将水相倒入反应釜中,控制搅拌速度150rpm,向反应釜内加入油相,设置反应釜温度为66℃,反应时间为8h,随后升高反应温度至87℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,舍弃结块材料,清洗,75℃烘干从而得到直径为4.4mm的pmi前驱体珠粒,整个悬浮聚合过程缓慢通入氮气使反应处于无氧状态;

138.(c)将pmi前驱体珠粒放入四周开有众多直径0.5mm小孔的模具中,将模具放入高压釜中,向高压釜中加入共发泡剂正丙醇并泵入超临界co2,设定高压釜内温度136℃,压力26mpa,饱和9h后以10mpa/s的速度卸去釜内压力。

139.(d)将上述步骤中在高压釜内卸压后的模具取出放入184℃烘箱中热处理1h,打开模具即得到块状pmi块体泡沫材料。

140.pmi前驱体珠粒的尺寸为4.4mm,pmi块体泡沫材料的密度为0.25g/cm3。

141.对比例1:

142.(a)将主单体甲基丙烯酸25ml、丙烯腈26ml,交联单体丙烯酸镁0.64g,引发剂过氧化二碳酸二异丙酯0.06g,按照计量比配成单体混合液,配制成油相;将去离子水160ml、水溶性无机盐硫酸钠10g,分散剂羟乙基纤维素1.1g,表面活性剂脂肪酸甘油酯0.65g,按照计量,混合均匀,配制水相;

143.(b)将水相倒入反应釜中,控制搅拌速度250rpm,向反应釜内加入油相,设置反应釜温度为55℃,反应时间为15h,随后升高反应温度至79℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤,由于水溶性无机盐硫酸钠加入量过少,88℃烘干得到pmi团聚体,团聚体的如图7所示。

144.对比例2:

145.(a)将主单体丙烯酸33ml、甲基丙烯腈37ml,交联单体丙烯酸镁0.64g,引发剂过氧化二苯甲酰0.06g,按照计量比配成单体混合液,配制成油相;将去离子水200ml、水溶性无机盐氯化钠60g,分散剂无,表面活性剂十二烷基硫酸钠0.54g,按照计量,混合均匀,配制水相;

146.(b)将水相倒入反应釜中,控制搅拌速度340rpm,向反应釜内加入油相,设置反应釜温度为65℃,反应时间为20h,随后升高反应温度至83℃进行熟化处理1h后自然冷却至室温,将反应后的聚合物珠粒通过500μm金属筛网过滤77℃烘干,由于没有分散剂,从而得到pmi团聚体。

147.为了进一步说明实施例,此处列出12个实施例与2个对比例的区别表,包括原料和工艺,以及得到的珠粒、泡沫密度等,如表1所示。

148.表1 实施例和对比例对照表

149.150.[0151][0152]

综上所述,本发明公开了一种pmi泡沫材料及其制备方法,用于解决现有pmi前驱体聚合板粉碎方法制备模内pmi泡沫制品存在的过程复杂、发泡倍率低、颗粒尺寸难以控制、颗粒之间粘结性差、泡沫性能低等技术问题。本发明采用水相悬浮聚合方法先制备出pmi前驱体球形珠粒,再将珠粒放入多孔模具中在高压釜内进行超临界co2/共发泡剂的饱和渗透。共发泡剂可以促进超临界co2在珠粒内的渗透。在高压釜快速卸压过程中,前驱体珠粒迅速膨胀相互挤压成型成为pmi前驱体模内泡沫材料。该泡沫材料经过高温处理发生环化、交联等反应从而制备pmi块体泡沫材料。

[0153]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0154]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来

说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1