1.本发明涉及木质纤维素原料能源化利用技术领域,具体是涉及基于碱预处理的木质纤维素类原料梯级利用工艺。

背景技术:2.由于化石能源的短缺和环境保护的需要,人们对生物燃料的需求越来越大,而厌氧发酵是所有生物燃料生产技术中最节约能耗的生产过程。木质纤维素生物质被广泛应用于厌氧发酵生产甲烷,其甲烷产量与原料的生物降解性息息相关。虽然木质纤维素原料具有良好的厌氧发酵潜力,但是难降解的结构特性导致其无法直接转化为高甲烷产量。因此,通过预处理破坏木质纤维素结构,提高原料的厌氧发酵性能是极为重要的。

3.传统的预处理技术可以分为物理、化学、生物预处理。其中,碱预处理是最常用的且去除木质素效果最好的预处理技术之一,相比于其他化学预处理,碱处理的反应条件较为温和,不需要高温高压等条件。而氢氧化钠预处理相比于其他碱预处理,如碳酸钠脱木素较低、氢氧化铵需要在高温高压下才能达到氢氧化钠预处理效果和生石灰周期过长等。氢氧化钠作为处理木质纤维素常用的碱试剂脱颖而出。但氢氧化钠预处理也存在一些弊端,即会产生大量的预处理液对环境造成危害。对预处理液进行处理,并生产具有附加值的产品,可在提升木质纤维素原料厌氧发酵性能的同时,提高经济性和实现环境保护。

4.通常,木质纤维素原料经过预处理后,仅利用内部结构被破坏的固体部分进行厌氧发酵,而含有被去除的木质素和碳水化合物的液体部分常被弃去。预处理液中含有的大量的木质素可以用制备木质素纳米颗粒。木质素纳米颗粒具有较高的利用价值,可以用于混凝土、塑料和纳米医药的制备。预处理液中的半纤维可以分离沉淀,用于工业开发和生物技术。当前通用的酸沉淀黑液制木质素会引入盐无法利用,造成资源流失,故需要提供一种综合碱预处理和酸沉淀工艺进一步提高整个过程的能量转化效率和经济性。

技术实现要素:5.为了解决现有技术的问题,针对木质纤维素原料的内部结构复杂的特点,本发明提出一种基于碱预处理的木质纤维素类原料梯级利用工艺,在提高木质纤维素原料厌氧发酵性能的同时,对预处理液进行处理,制备木质素颗粒、半纤维素和磷酸二氢钠盐,使木质纤维素类原料的全组分得到综合高效利用,解决了木质纤维素原料预处理过程中成本高,预处理液无法有效利用的问题,最终实现木质纤维素原料的高效转化利用。

6.本发明的目的是提供一种基于碱预处理的木质纤维素类原料梯级利用工艺,该工艺包括如下步骤:

7.(1)将木质纤维素原料粉碎后加入碱液进行碱预处理;

8.(2)将步骤(1)中预处理后物料进行固液分离,得到固体a和液体b;

9.(3)将步骤(2)中得到的固体a进行厌氧发酵处理,获得富含甲烷的生物燃气;厌氧发酵处理完成后,将厌氧发酵剩余物进行回流参与下一次的厌氧发酵处理;

10.(4)将步骤(2)中得到的液体b进行充分搅拌后迅速转移至无机酸溶液中,调节ph值为4.1~4.5,充分搅拌后进行固液分离,得到固体c和液体d;

11.(5)将步骤(4)中得到的固体c经清洗、冷冻、干燥后获得木质素颗粒;

12.(6)在步骤(4)中得到的液体d中加入乙醇进行沉降处理,调节ph值为4.1~4.5,静置后真空过滤,所得的滤渣即为半纤维素,所得的滤液经真空干燥后获得磷酸二氢钠。

13.优选地,步骤(1)中的碱液为氢氧化钠溶液。

14.优选地,步骤(1)中,所述木质纤维素原料和碱液的固液比1kg:(10~20)l。

15.优选地,步骤(1)中,所述碱液的质量浓度为2.5%~5%(w/v)。

16.优选地,步骤(1)中碱预处理条件为:预处理温度为30~37℃,预处理时间为12~24h。

17.优选地,步骤(3)中厌氧发酵处理条件为:发酵温度为30~37℃或50~55℃,进料有机负荷为1.0~4.0kg vs/(m3·

d),水力停留时间为30~45d。

18.优选地,所述步骤(4)中的无机酸溶液为磷酸溶液,所述无机酸溶液的质量浓度为10%~15%(w/v)。

19.优选地,所述步骤(4)中采用高速离心进行固液分离,离心条件为:离心速度8000~10000rpm、离心时间5~10min。

20.优选地,所述步骤(6)中,所述液体d与乙醇的体积比为1:2~3。

21.本发明与现有技术相比具有如下优点:

22.1、本发明的优点是利用氢氧化钠预处理,降低了原料中的木质素含量,破坏了木质纤维素原料的内部结构,提高了厌氧发酵性能;

23.2、厌氧发酵处理的发酵温度为中温(30~37℃)或者高温(50~55℃),这是因为产甲烷菌在这两个温度范围内处于相对活跃状态,可以提高原料产气率。

24.3、通过将厌氧发酵剩余物进行回流参与下一次的厌氧发酵处理,避免了沼渣沼液的处理问题,同时也确保了厌氧反应器的稳定运行。

25.4、木质纤维素原料预处理后分离得到的预处理液,先倒入无机酸溶液后进行固液分离,得到的固体经清洗、冷冻、干燥后获得木质素颗粒,得到的液体则加入乙醇进行沉降处理后过滤,所得的滤渣即为半纤维素,所得的滤液经真空干燥后获得磷酸二氢钠,使得到的各物质的产率得到提高,提高了能量转化效率、原料综合利用率、工艺的多样性、资源回收率以及经济效益。

26.5、得到的木质素颗粒形貌为球形粒径为60-360nm,该木质素颗粒有别于作为燃料的传统木质素颗粒,该木质素颗粒可用于涂料、胶水和复合材料。

27.6、步骤(4)中将ph值控制在4.1~4.5,这是由于当ph过高,将很难得到形貌为球形的木质素颗粒;步骤(6)中ph控制在4.1~4.5的环境下,这是由于当ph过高或过低时,就会形成别的形态的钠盐,将很难得到磷酸二氢钾。

附图说明

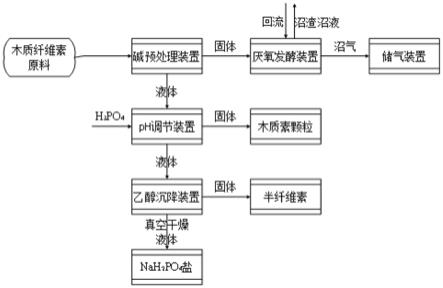

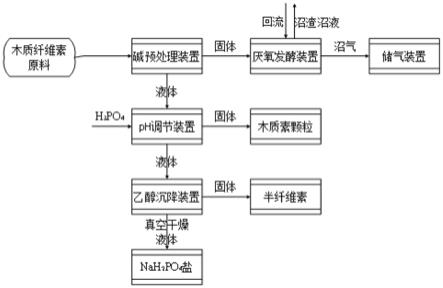

28.图1为本发明的工艺流程示意图。

具体实施方式

29.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除特别说明,本发明使用的设备和试剂为本技术领域常规市购产品。

30.实施例1

31.(1)选用杂交狼尾草作为木质纤维素原料,将杂交狼尾草原料粉碎后送入碱预处理装置,然后加入质量浓度为5%(w/v)的氢氧化钠溶液进行碱预处理,杂交狼尾草原料和氢氧化钠溶液的固液比为1:10,预处理温度为37℃,预处理时间为24h。

32.(2)将步骤(1)中预处理后物料通过高速离心机进行固液分离,得到固体a和液体b。

33.(3)将步骤(2)中得到的固体a进入厌氧发酵系统进行厌氧发酵处理,厌氧发酵处理条件为:发酵温度为37℃,进料有机负荷为2.0kg vs/(m3·

d),水力停留时间为40d,获得富含甲烷的生物燃气。将生物燃气送入储气装置,该生物燃气可用于热电联产、净化提质再利用;将85%厌氧发酵剩余物回流至厌氧反应器参与下一次的厌氧发酵处理,将15%厌氧发酵剩余物采用现有工艺制备成固体或液体有机肥。

34.(4)将步骤(2)中得到的液体b在室温下充分搅拌后迅速倒入质量浓度为10%的磷酸溶液中,调节ph值为4.3,充分搅拌20min后,经高速离心机进行固液分离,离心速度8000rpm、离心时间8min;得到固体c和液体d。

35.(5)将步骤(4)中得到的固体c经清洗、冷冻、干燥后获得木质素颗粒。

36.(6)在步骤(4)中得到的液体d中加入乙醇进行沉降处理,液体d和乙醇的体积比为1:2,调节ph值为4.3,静置5min后真空过滤,将所得的滤渣进行烘干得到半纤维素,将所得的滤液经真空干燥后获得磷酸二氢钠。

37.经检测,采用本实施例1工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,说明该厌氧发酵系统运行是比较稳定的;杂交狼尾草的木质素去除率达到75%,原料产气率大于280ml/gvs;可以得到形貌为球形的木质素颗粒,该木质素颗粒形貌为球形,粒径为60-360nm,该木质素颗粒有别于作为燃料的传统木质素颗粒,该木质素颗粒可用于涂料、胶水和复合材料;半纤维素回收率82%,磷酸二氢钠回收27%。

38.实施例2

39.(1)选用秸秆作为木质纤维素原料,将秸秆原料粉碎后送入碱预处理装置,然后加入质量浓度为2.5%(w/v)的氢氧化钠溶液进行碱预处理,秸秆原料和氢氧化钠溶液的固液比为1:10,预处理温度为30℃,预处理时间为12h。

40.(2)将步骤(1)中预处理后物料通过高速离心机进行固液分离,得到固体a和液体b。

41.(3)将步骤(2)中得到的固体a进入厌氧发酵系统进行厌氧发酵处理,厌氧发酵处理条件为:发酵温度为37℃,进料有机负荷为2.0kg vs/(m3·

d),水力停留时间为40d,获得富含甲烷的生物燃气。将生物燃气送入储气装置,该生物燃气可用于热电联产、净化提质再利用;将85%厌氧发酵剩余物回流至厌氧反应器参与下一次的厌氧发酵处理,将15%厌氧发酵剩余物采用现有工艺制备成固体或液体有机肥。

42.(4)将步骤(2)中得到的液体b在室温下充分搅拌后迅速倒入质量浓度为10%的磷酸溶液中,调节ph值为4.1,充分搅拌30min后,经高速离心机进行固液分离,离心速度10000rpm、离心时间10min;得到固体c和液体d。

43.(5)将步骤(4)中得到的固体c经清洗、冷冻、干燥后获得木质素颗粒。

44.(6)在步骤(4)中得到的液体d中加入乙醇进行沉降处理,液体d和乙醇的体积比为1:2,调节ph值为4.1,静置10min后真空过滤,将所得的滤渣进行烘干得到半纤维素,将所得的滤液经真空干燥后获得磷酸二氢钠。

45.经检测,采用本实施例2工艺处理秸秆,步骤(3)中出料ph可维持在7.2-7.5,秸秆的木质素去除率达到70%,原料产气率大于300ml/gvs,得到球形粒径为90-480nm的木质素颗粒,半纤维素回收率75%,磷酸二氢钠回收23%。

46.实施例3

47.本实施例3与实施例1的区别仅在于:步骤(4)中调节ph值为4.5以及步骤(6)中调节ph值为4.5。

48.经检测,采用本实施例3工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于280ml/gvs,得到球形粒径为60-240nm的木质素颗粒;半纤维素回收率85%,磷酸二氢钠回收21%。

49.实施例4

50.本实施例4与实施例1的区别仅在于:步骤(1)中氢氧化钠溶液的质量浓度为3.75%(w/v)以及杂交狼尾草原料和氢氧化钠溶液的固液比为1:20。

51.经检测,采用本实施例4工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到64%,原料产气率大于265ml/gvs,得到球形粒径为120-240nm的木质素颗粒,半纤维素回收率76%,磷酸二氢钠回收32%。

52.实施例5

53.本实施例5与实施例1的区别仅在于:步骤(4)中磷酸溶液的质量浓度为15%(w/v)。

54.经检测,采用本实施例5工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于280ml/gvs,得到球形粒径为210-420nm的木质素颗粒,半纤维素回收率73%,磷酸二氢钠回收36%。

55.实施例6

56.本实施例6与实施例1的区别仅在于:步骤(4)中磷酸溶液的质量浓度为12.5%(w/v)。

57.经检测,采用本实施例6工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于280ml/gvs,得到球形粒径为190-390nm的木质素颗粒,半纤维素回收率76%,磷酸二氢钠回收30%。

58.实施例7

59.本实施例7与实施例1的区别仅在于:步骤(6)中液体d与乙醇的体积比为1:3。

60.经检测,采用本实施例7工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于280ml/gvs,得到球形粒径为60-360nm的木质素颗粒,半纤维素回收率86%,磷酸二氢钠回收27%。

61.实施例8

62.本实施例8与实施例1的区别仅在于:步骤(3)中发酵温度为53℃。

63.经检测,采用本实施例8工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于320ml/gvs,得到球形粒径为60-360nm的木质素颗粒,半纤维素回收率82%,磷酸二氢钠回收27%。

64.对比例1

65.本对比例1与实施例1的区别仅在于:步骤(4)中调节ph为2.0以及步骤(6)中调节ph值为2.0。

66.经检测,采用对比例1工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于320ml/gvs,得到球形粒径为120-240nm的木质素颗粒,半纤维素回收率89%,未回收到磷酸二氢钠。

67.对比例2

68.本对比例2与实施例1的区别仅在于:步骤(4)中调节ph为7.0以及步骤(6)中调节ph值为7.0。

69.经检测,采用对比例2工艺处理杂交狼尾草,步骤(3)中出料ph可维持在7.2-7.5,杂交狼尾草的木质素去除率达到75%,原料产气率大于320ml/gvs,未得到形貌为球形的木质素颗粒,半纤维素回收率76%,未回收到磷酸二氢钠。

70.对比例1、对比例2与实施例1的区别仅在于步骤(4)中以及步骤(6)中的调节ph值不同,其测试数据表明,当步骤(4)中调节ph过高时,未得到形貌为球形的木质素颗粒,当步骤(6)中调节ph过高或过低时,未回收到磷酸二氢钠。

71.以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想,应当指出,对于本技术领域的技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。