电气工程用绝缘材料的制备方法与流程

1.本发明涉及绝缘材料技术领域,具体为电气工程用绝缘材料的制备方法。

背景技术:

2.环氧树脂是一种高分子聚合物,能够作为电子工程绝缘材料制备中的重要组成物质。

3.现有用于电气工程的绝缘材料大多存在着整体的硬度、韧性都无法满足于多种不同环境下的使用需求,使整体在电子电气产品或设备中的适用性受到了较大程度的限制,且由于单体绝缘材质的自身基础特性较为一般,故不具备较好的耐高温性能,在高温环境下使用会出现融化等影响整体工作进度的情况,同时,向环氧树脂基体中加入无机导电填料,如碳系填料、金属填料或纤维等可以获得具有非线性电导特性的环氧树脂基复合绝缘材料,但是单一掺杂具有导体或半导体属性的无机填充相所诱导的复合材料的电导非线性通常是以牺牲击穿场强为代价的,难以达到电气性能的综合要求,因此提出一种以环氧树脂为原料的电气工程用绝缘材料的制备方法。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了电气工程用绝缘材料的制备方法,解决了上述背景技术中提到的问题。

5.(二)技术方案本发明为了实现上述目的具体采用以下技术方案:电气工程用绝缘材料的制备方法,原材料包括环氧树脂、碳化硅颗粒、六方氮化硼、耐高温添加剂、耐高温玻璃纤维、碳化钨粉和聚酰亚胺韧性薄膜,包括如下步骤;s1:超声分散制备碳化硅纳米颗粒和六方氮化硼片,分别将碳化硅颗粒和六方氮化硼片加入去离子水和无水乙醇进行混合,在水冷环境下以超声分散,并对分散完成的碳化硅纳米颗粒和六方氮化硼片进行烘干,对烘干的碳化硅纳米颗粒和六方氮化硼片进行筛选,制得粒径为40

±

10nm的碳化硅纳米颗粒和厚度为120

±

30nm、直径为4

±

1μm的六方氮化硼片;s2:制备耐高温添加剂,将聚对苯二甲酸丁二醇酯pc、聚甲基丙烯酸丁酯和马来酸酐接枝聚丙烯按顺序依次加入耐腐蚀反应釜,加热至指定温度进行稳定的热溶解反应,使聚对苯二甲酸丁二醇酯pc、聚甲基丙烯酸丁酯和马来酸酐接枝聚丙烯相互融合得到耐高温添加剂;s3:制备耐高温玻璃纤维,将氰化乙烯类单体、pc树脂、aes树脂和乙基三甲氧基硅烷以液相依次加入热反应釜加热至指定温度,待原料全部溶解再向釜内依次加入耐热稳定剂、低收缩剂量、引发剂、阻聚剂、阻燃剂和无机填料,并将合成的初步混合物去除表面吸附的水分,进行拉丝,再置于熔炼机中熔炼40~60min,待冷却后得到中间混合产物,再将中间

混合产物置于100~150℃的烘箱中烘干40~60min,得到耐高温玻璃纤维;s4:一次混合,将碳化硅纳米颗粒和六方氮化硼片加入环氧树脂,在120℃下搅拌均匀并在搅拌过程中进行超声分散处理,得到环氧树脂悬浊液,在第一转速下搅拌的过程中加入固化剂和促进剂,在75℃下以第二转速搅拌30~60min后进行超声分散处理,之后继续以第三转速搅拌30min,待固化剂和促进剂分散均匀后进行排气泡处理,得到复合环氧树脂悬浊液;s5:二次混合,将高温玻璃纤维与溶剂结合加热液化,并在其熔化后加入复合环氧树脂悬浊液和耐高温添加剂,在聚合釜中以适量的水为介质,并加入对应活化剂,将整体在釜内温度40~60℃下,持续加热,并同时向内部加入碳化钨粉,并对其进行搅拌,使碳化钨粉与固液状态下的该绝缘材料进行充分融合;s6:硫化成型,对合成环氧树脂主体进行分步热压硫化成型;s7:覆膜,对成型的环氧树脂主体外部进行聚酰亚胺韧性薄膜的全面覆膜。

6.进一步地,所述s4中碳化硅纳米颗粒、六方氮化硼片和环氧树脂的质量比为6:1:50。

7.进一步地,所述s4中固化剂和促进剂用量是按照固化剂、促进剂与环氧树脂的质量比为110:0.15:125添加到环氧树脂悬浊液中。

8.进一步地,所述环氧树脂为多酚型缩水甘油醚环氧树脂。

9.进一步地,所述s3中引发剂、阻聚剂和阻燃剂分别采用聚氯乙烯、不饱和树脂和无卤阻燃剂。

10.进一步地,所述s4中第一转速为700r/min,所述第二转速搅拌为700~800r/min,所述超声分散是在490w下超声60min,所述第三转速搅拌为800r/min,所述固化剂为甲基六氢苯酐,所述促进剂为2-乙基-4-甲基咪唑,所述排气泡处理是在真空烘箱中常温70pa下静置90min。

11.(三)有益效果与现有技术相比,本发明提供了电气工程用绝缘材料的制备方法,具备以下有益效果:1、本发明,通过向环氧树脂中添加耐高温添加剂和耐高温玻璃纤维,提升了整体的耐高温性能,使得该绝缘材料能够满足不同使用环境的不同需求,通过在成品表面覆盖聚酰亚胺韧性薄膜,能够进一步的提升绝缘材料的热稳定性和韧性,通过添加碳化钨粉,能够在保障耐热性能较好的同时提升其使用强度和外部硬度。

12.2、本发明,通过向环氧树脂中掺杂半导体碳化硅纳米颗粒和绝缘体六方氮化硼片,既提高了绝缘材料的电导非线性,同时也使绝缘材料具有优良的击穿强度。

附图说明

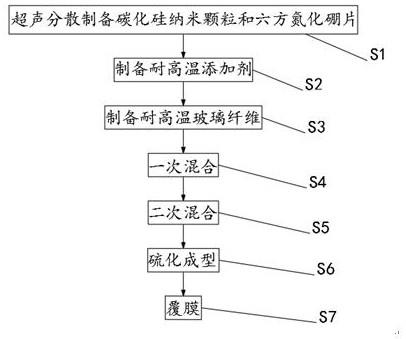

13.图1为本发明制备流程示意图。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例1如图1所示,本发明一个实施例提出的电气工程用绝缘材料的制备方法,原材料包括环氧树脂、碳化硅颗粒、六方氮化硼、耐高温添加剂、耐高温玻璃纤维、碳化钨粉和聚酰亚胺韧性薄膜,包括如下步骤;s1:超声分散制备碳化硅纳米颗粒和六方氮化硼片,分别将碳化硅颗粒和六方氮化硼片加入去离子水和无水乙醇进行混合,在水冷环境下以超声分散,并对分散完成的碳化硅纳米颗粒和六方氮化硼片进行烘干,对烘干的碳化硅纳米颗粒和六方氮化硼片进行筛选,制得粒径为40

±

10nm的碳化硅纳米颗粒和厚度为120

±

30nm、直径为4

±

1μm的六方氮化硼片;s2:制备耐高温添加剂,将聚对苯二甲酸丁二醇酯pc、聚甲基丙烯酸丁酯和马来酸酐接枝聚丙烯按顺序依次加入耐腐蚀反应釜,加热至指定温度进行稳定的热溶解反应,使聚对苯二甲酸丁二醇酯pc、聚甲基丙烯酸丁酯和马来酸酐接枝聚丙烯相互融合得到耐高温添加剂;s3:制备耐高温玻璃纤维,将氰化乙烯类单体、pc树脂、aes树脂和乙基三甲氧基硅烷以液相依次加入热反应釜加热至指定温度,待原料全部溶解再向釜内依次加入耐热稳定剂、低收缩剂量、引发剂、阻聚剂、阻燃剂和无机填料,并将合成的初步混合物去除表面吸附的水分,进行拉丝,再置于熔炼机中熔炼40~60min,待冷却后得到中间混合产物,再将中间混合产物置于100~150℃的烘箱中烘干40~60min,得到耐高温玻璃纤维;s4:一次混合,将碳化硅纳米颗粒和六方氮化硼片加入环氧树脂,在120℃下搅拌均匀并在搅拌过程中进行超声分散处理,得到环氧树脂悬浊液,在第一转速下搅拌的过程中加入固化剂和促进剂,在75℃下以第二转速搅拌30~60min后进行超声分散处理,之后继续以第三转速搅拌30min,待固化剂和促进剂分散均匀后进行排气泡处理,得到复合环氧树脂悬浊液;s5:二次混合,将高温玻璃纤维与溶剂结合加热液化,并在其熔化后加入复合环氧树脂悬浊液和耐高温添加剂,在聚合釜中以适量的水为介质,并加入对应活化剂,将整体在釜内温度40~60℃下,持续加热,并同时向内部加入碳化钨粉,并对其进行搅拌,使碳化钨粉与固液状态下的该绝缘材料进行充分融合;s6:硫化成型,对合成环氧树脂主体进行分步热压硫化成型;s7:覆膜,对成型的环氧树脂主体外部进行聚酰亚胺韧性薄膜的全面覆膜。

16.在一些实施例中,s4中碳化硅纳米颗粒、六方氮化硼片和环氧树脂的质量比为6:1:50。

17.在一些实施例中,s4中固化剂和促进剂用量是按照固化剂、促进剂与环氧树脂的质量比为110:0.15:125添加到环氧树脂悬浊液中。

18.在一些实施例中,环氧树脂为多酚型缩水甘油醚环氧树脂。

19.在一些实施例中,s3中引发剂、阻聚剂和阻燃剂分别采用聚氯乙烯、不饱和树脂和无卤阻燃剂。

20.在一些实施例中,s4中第一转速为700r/min,第二转速搅拌为700~800r/min,超

声分散是在490w下超声60min,第三转速搅拌为800r/min,固化剂为甲基六氢苯酐,促进剂为2-乙基-4-甲基咪唑,排气泡处理是在真空烘箱中常温70pa下静置90min。

21.根据实施例1得到的绝缘材料的制备方法,该方法所得环氧树脂绝缘材料具备较强的热稳定性,同时具有较强的电导非线性和击穿强度。

22.实施例2本发明一个实施例提出的电气工程用绝缘材料的制备方法,原材料包括环氧树脂、耐高温添加剂、耐高温玻璃纤维、碳化钨粉和聚酰亚胺韧性薄膜,包括如下步骤;s1:制备耐高温添加剂,将聚对苯二甲酸丁二醇酯pc、聚甲基丙烯酸丁酯和马来酸酐接枝聚丙烯按顺序依次加入耐腐蚀反应釜,加热至指定温度进行稳定的热溶解反应,使聚对苯二甲酸丁二醇酯pc、聚甲基丙烯酸丁酯和马来酸酐接枝聚丙烯相互融合得到耐高温添加剂;s2:制备耐高温玻璃纤维,将氰化乙烯类单体、pc树脂、aes树脂和乙基三甲氧基硅烷以液相依次加入热反应釜加热至指定温度,待原料全部溶解再向釜内依次加入耐热稳定剂、低收缩剂量、引发剂、阻聚剂、阻燃剂和无机填料,并将合成的初步混合物去除表面吸附的水分,进行拉丝,再置于熔炼机中熔炼40~60min,待冷却后得到中间混合产物,再将中间混合产物置于100~150℃的烘箱中烘干40~60min,得到耐高温玻璃纤维;s3:混合,将高温玻璃纤维与溶剂结合加热液化,并在其熔化后加入复合环氧树脂悬浊液和耐高温添加剂,在聚合釜中以适量的水为介质,并加入对应活化剂,将整体在釜内温度40~60℃下,持续加热,并同时向内部加入碳化钨粉,并对其进行搅拌,使碳化钨粉与固液状态下的该绝缘材料进行充分融合;s4:硫化成型,对合成环氧树脂主体进行分步热压硫化成型;s5:覆膜,对成型的环氧树脂主体外部进行聚酰亚胺韧性薄膜的全面覆膜。

23.在一些实施例中,环氧树脂为多酚型缩水甘油醚环氧树脂。

24.在一些实施例中,s2中引发剂、阻聚剂和阻燃剂分别采用聚氯乙烯、不饱和树脂和无卤阻燃剂。

25.根据实施例2得到的绝缘材料的制备方法,该方法所得环氧树脂绝缘材料具备极佳的热稳定性,但电导非线性和击穿强度较为一般,相比实施例1中得到的绝缘材料的制备方法,在电导非线性和击穿强度上存在一定的差距。

26.实施例3本发明一个实施例提出的电气工程用绝缘材料的制备方法,原材料包括环氧树脂、碳化硅颗粒、六方氮化硼和聚酰亚胺韧性薄膜,包括如下步骤;s1:超声分散制备碳化硅纳米颗粒和六方氮化硼片,分别将碳化硅颗粒和六方氮化硼片加入去离子水和无水乙醇进行混合,在水冷环境下以超声分散,并对分散完成的碳化硅纳米颗粒和六方氮化硼片进行烘干,对烘干的碳化硅纳米颗粒和六方氮化硼片进行筛选,制得粒径为40

±

10nm的碳化硅纳米颗粒和厚度为120

±

30nm、直径为4

±

1μm的六方氮化硼片;s2:混合,将碳化硅纳米颗粒和六方氮化硼片加入环氧树脂,在120℃下搅拌均匀并在搅拌过程中进行超声分散处理,得到环氧树脂悬浊液,在第一转速下搅拌的过程中加入固化剂和促进剂,在75℃下以第二转速搅拌30~60min后进行超声分散处理,之后继续以

第三转速搅拌30min,待固化剂和促进剂分散均匀后进行排气泡处理,得到复合环氧树脂悬浊液;s3:硫化成型,对合成环氧树脂主体进行分步热压硫化成型;s4:覆膜,对成型的环氧树脂主体外部进行聚酰亚胺韧性薄膜的全面覆膜。

27.在一些实施例中,s2中碳化硅纳米颗粒、六方氮化硼片和环氧树脂的质量比为6:1:50。

28.在一些实施例中,s2中固化剂和促进剂用量是按照固化剂、促进剂与环氧树脂的质量比为110:0.15:125添加到环氧树脂悬浊液中。

29.在一些实施例中,环氧树脂为多酚型缩水甘油醚环氧树脂。

30.在一些实施例中,s2中所述第一转速为700r/min,所述第二转速搅拌为700~800r/min,所述超声分散是在490w下超声60min,所述第三转速搅拌为800r/min,所述固化剂为甲基六氢苯酐,所述促进剂为2-乙基-4-甲基咪唑,所述排气泡处理是在真空烘箱中常温70pa下静置90min。

31.根据实施例3得到的绝缘材料的制备方法,该方法所得环氧树脂绝缘材料具有较强的电导非线性和击穿强度,同时也具备较好的耐热性能,相比实施例1和实施例2中得到的绝缘材料的制备方法,在热稳定性能上存在一定差距,同时,相比实施例2中得到绝缘材料的制备方法,在电导非线性和击穿强度上存在优势。

32.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1