一种磺化对位酯的生产工艺的制作方法

1.本发明属于化学物品反应技术领域,尤其是涉及一种磺化对位酯的生产工艺。

背景技术:

2.磺化对位酯在生产时需要对其进行搅拌,搅拌的均匀度越好会使磺化对位酯制备的质量更好,但是现有的搅拌主要是将需要混合的原料进行单一的搅拌,也就是只可以以中间为搅拌中心,向四周进行扩散,之后撞击在搅拌桶的内壁上,进行的循环搅拌,这种方式会在边缘处存在搅拌死角,并且无法使原料更加充分的在搅拌桶内部进行循环的运动,从而也就是导致搅拌的效果不佳。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种可以在中间和边缘对原料进行往复推动的磺化对位酯的生产工艺。

4.为了实现上述目的,本发明采用以下技术方案一种磺化对位酯的生产工艺,包括以下步骤;

5.a、向反应装置中加入烟硫酸,在第二隔板下料结构度以下加入对-(b-羟乙基砜硫酸酯)苯胺,之后滴加水对其进行水解和稀释,之后加入氯化钾;所述反应装置包括搅拌桶、固定设于搅拌桶下方得第一支架、固定设于第一支架下方得电机、固定连接于电机的主转轴、固定连接于主转轴的多个第二搅拌叶、连接于主转轴的第三传动带、连接于第三传动带的第五转轴、设于第五转轴外侧用于对其进行保护的保护壳、转动设于搅拌桶内部并固定连接于主转轴的第二隔板、设于第二隔板上方用于盛放原料的第一隔板、设于第一隔板和第二隔板之间用于对原料进行下料控制的下料结构、设于第二隔板下方并连接于第二隔板和主转轴的多个搅拌结构、连接于第五转轴和下料结构以及搅拌结构用于对下料结构和搅拌结构进行控制的控制结构;所述搅拌桶的侧面设有进料孔;所述搅拌桶的顶部设有进料口;其步骤为:从搅拌桶侧面的进料孔放入对-(b-羟乙基砜硫酸酯)苯胺,之后加入水对两者进行水解,然后在搅拌桶上方的进料口将氯化钾放入,从而氯化钾会存在第一隔板的上方,之后开始对搅拌桶内部进行搅拌;

6.b、启动电机,通过主转轴带动第二搅拌叶旋转,使第二搅拌叶对搅拌桶内部进行搅拌;

7.c、通过主转轴带动第二隔板旋转,从而驱动搅拌结构对搅拌桶内部进行搅拌;所述搅拌结构包括转动连接于第二隔板和主转轴的旋转块、滑动连接于旋转块的多个第一伸缩杆、设于第二隔板上的第一滑槽连接于控制结构的连杆组件、连接于连杆组件的第一转轴、固定设于第一转轴上的多个第一搅拌叶、连接于连杆组件和第一转轴用于对第一转轴位置进行连接和控制的驱动组件、固定设于搅拌桶内壁的第一齿轮、固定设于旋转块下方的第二齿轮、固定连接于第一转轴并与第一齿轮和第二齿轮进行配合的第三齿轮;所述连杆组件包括连接于控制结构的第六转轴、转动设于第一隔板中并固定连接于第六转轴用于

对其进行导向的旋转板、固定连接于第六转轴的第六连杆、铰接于第六连杆的第七连杆、固定连接于第七连杆的第七转轴;所述驱动组件包括转动连接于第七转轴并滑动设于第一滑槽内部的滑动块、铰接于第七转轴并固定连接于第一转轴的第二支架、铰接于第一转轴的第一连杆和第二连杆、铰接于第一转轴的第三连杆和第四连杆;所述第一转轴又多个;所述每个第一转轴上都会有铰接连接的第一连杆、第二连杆、第三连杆和第四连杆;所述相邻的两个第一转轴上的第三连杆和第四连杆以及另一个第一转轴上的第一连杆和第二连杆会相互铰接;所述第一伸缩杆转动连接于第一转轴用于对第一转轴进行导向;其步骤为:电机会带动主转轴进行旋转,之后主转轴带动第二搅拌叶进行旋转,第二搅拌叶旋转会对搅拌桶内部进行搅拌,之后主转轴会带动第二隔板进行旋转,之后第二隔板会使第一滑槽绕着主转轴进行旋转,之后第六转轴和控制结构连接,第六转轴位置一开始是固定的,从而也就是第一隔板不动,第六连杆和第七连杆会随着第二隔板的旋转进行运动,从而也就是会使第七转轴带动滑动块在第一滑槽中进行往复运动,也就是曲柄滑块结构中,曲柄固定不动,旋转连杆,会使连杆的终端位置进行变化,之后滑动块会带动第二支架进行往复运动,之后第二支架会通过驱动组件使多个第一转轴进行运动,从而也就是多个第一转轴会在搅拌桶内部进行向心运动和离心运动,之后第一转轴运动到最外侧的位置会使第三齿轮和第一齿轮啮合,运动到最内侧会使第三齿轮和第二齿轮进行啮合,之后通过控制结构会使第一转轴往复运动到最内侧和最外侧的位置时进行停留一段时间之后再进行往复运动。

8.d、通过搅拌结构和第二隔板带动下料结构运动,从而改变下料结构的下料位置;

9.e、通过控制结构对下料结构和搅拌结构的运动进行控制,使下料结构和搅拌结构进行集中搅拌以及集中下料;

10.f、抽滤,离心脱水,得到磺化对位酯产品。

11.本发明主要通过第二搅拌叶对搅拌桶内部进行搅拌的同时会使第一转轴进行运动,之后第一转轴会随着第二隔板的旋转进行旋转,从而第一转轴通过绕着主转轴进行公转对搅拌桶内部进行搅拌,从而也就是第二搅拌叶主要对搅拌桶中心位置进行小范围的搅拌,之后第一转轴会在第二搅拌叶的外侧进行搅拌,之后第一转轴有多个会进行大范围的搅拌,之后主转轴旋转方向为顺时针旋转,则会使第一转轴绕着主转轴进行顺时针旋转,之后第三齿轮和第一齿轮啮合,会使第一转轴进行自转,从而可以进一步增加搅拌的范围以及搅拌的效果,同时还可以使第一转轴进行逆时针的自转,从而也就是第一转轴自转的方向和第二搅拌叶旋转的方向相反,之后第二搅拌叶旋转的搅拌会使第二搅拌叶附近的原料向四周搅拌,使其向四周散开,之后第一转轴的旋转方向和第二搅拌叶相反,从而会通过第一转轴在最外侧时将最外侧的原料向中间方向进行搅拌,从而也就是会使四周的原料向中间进行搅拌,使其向中间进行聚合,从而也就是可以使原料从中间到四周,再从四周到中间,从而更加均匀的对其进行搅拌,从而也就是避免了搅拌只有向四周的扩散却没有向中间的聚集,导致无法均匀的在搅拌桶内部进行径向方向的均匀搅拌,之后当第一转轴运动到最内侧时,第三齿轮合第二齿轮啮合,之后会使第一转轴进行顺时针旋转,之后这时第一转轴合主转轴的旋转方向相同,从而也就是可以使中间的原料可以更加快速的向四周进行扩散,从而也就是第一转轴的运动可以使中间的原料快速向四周扩散,还可以使四周的原料向中间进行聚合,从而也就是可以更好的使第三齿轮对搅拌桶内部搅拌的更加均匀,从而可以更好的进行提高产品的质量。

12.进一步的,所述下料结构包括铰接于第一连杆合第二连杆的两个第二导向杆、固定连接于第二导向杆的第二导向块、固定连接于两个第二导向块的第四伸缩杆、固定连接于第四伸缩杆的固定块、固定设于固定块上方并固定连接于第一隔板的下料箱、设于下料箱下方的下料孔、设于第二隔板并与第二导向杆滑动连接用于对其进行导向的下料结构搅拌结构;具体步骤为:第一连杆和第二连杆会带动第一转轴进行向心方向以及离心方向运动,也就是第一连杆和第二连杆会带动第二导向杆进行运动,从而会使第二导向杆在下料结构搅拌结构中进行滑动,之后也就是会使第二导向杆在下料结构搅拌结构中进行向心运动和离心运动,也就是下料箱会进行向心运动和离心运动;

13.下料箱下方的下料孔进行下料,之后下料箱运动也就是会使下料孔下料的方向进行变化,从而可以在不同的位置进行下料,之后第二隔板旋转过程中会使会使下料箱进行向心方向和离心方向运动,也就是可以使下料的位置,下料孔进行螺旋线的轨迹进行运动,从而也就是可以下料的更加均匀,由于下料箱的运动是根据驱动组件的运动进行的,从而也就是会使下料孔下料在不同的位置都可以被第一转轴进行搅拌到,从而可以更好的在下料之后快速的进行搅拌,从而完成避免原料进入搅拌桶中后没有及时的进行搅拌会下沉,之后后续进行搅拌时会导致无法快速的对所有的原料进行搅拌,从而避免了搅拌不均匀的现象,从而更好的对其进行搅拌均匀,从而进一步提高了产品的质量。

14.进一步的,所述下料结构还包括滑动设于下料孔上方用于挡住下料孔的挡板、连接于挡板的控速组件、固定设于第二隔板上方的电动杆、固定设于电动杆上方的第一导向块、固定连接于第一导向块的连接杆;所述控速组件包括固定设于下料箱外侧的第一导向杆、滑动设于第一导向杆上的控制板、铰接于控制板和挡板的第五连杆、设于控制板下方用于使控制板复位的第一弹簧;所述第一导向杆固定连接于所述下料箱下方的刚性材料部分;所述第一导向块有两个;分别处于下料箱运动的两个极限位置;所述两个电动杆只有一个有动力驱动;所述下料箱底部设有多个下料孔;所述下料孔底部设有用于对原料进行下料导向的下料管;具体步骤为:下料箱进行往复运动,也就是会带动控速组件进行运动,之后控速组件运动到极限位置会使控制板和第一导向块配合,从而会使第一导向块压动控制板向下运动,之后控制板通过第五连杆带动两个挡板相互远离进行运动,之后当控制板没有处于极限位置时,也就是处于两个第一导向块中间的位置,控制板不会被卡住位置,从而控制板会在第一弹簧的作用下进行向上运动,从而通过两个第五连杆使两个挡板相互靠近;

15.本发明通过下料箱处于不同的位置使挡板处于不同的位置,从而也就是会使挡板挡住下料孔的面积进行变化,之后下料箱位于极限位置也就是第三齿轮和第二齿轮配合以及第三齿轮和第一齿轮配合的位置,这时下料孔被挡住的面积是最小的,从而这时下料的速度是最快的,从而也就是第三齿轮对原料进行向四周扩散以及向中间聚合时,下料孔的下料速度最快,从而也就是会使搅拌效果最好的时候进行大量的下料,从而可以快速的进行搅拌,从而也就是进一步提高了搅拌的速度,也进一步提高了原料在搅拌桶内部分布的均匀度,使搅拌的时间更短,之后在第三齿轮处于第一齿轮和第二齿轮之间进行运动时,挡板相向运动,也就是会使下料孔被挡住的面积增加,从而这时下料孔进行下料的速度是最小的,从而也就是说,在这时搅拌的速度是最慢的,在搅拌速度慢的时候减少下料的量,从而避免下料太多,但是搅拌的速度慢,导致无法很快的对原料进行搅拌的现象,从而更好的

使原料可以更加均匀的被搅拌,进一步提高搅拌的效果来提高产品的质量。

16.进一步的,所述控制结构包括连接于第五转轴的带轮、绕在带轮上的第一传动带、固定设于搅拌桶顶部的卡位组件、连接于第一传动带并转动连接于搅拌桶顶部的第二转轴、固定连接于第二转轴的卡位盘、固定设于第二转轴下方的转动盘;所述转动盘固定连接于所述第六转轴;所述卡位组件用于卡住所述卡位盘的位置;所述卡位组件上设有用于使卡位组件和卡位盘脱开的脱开组件、用于使脱开之后的卡位组件进行复位的复位组件;具体步骤为:第五转轴旋转,带动带轮进行旋转,之后带轮会带动第二转轴进行旋转,之后也就是第二转轴带动卡位盘和转动盘进行旋转,之后卡位组件卡住卡位盘则会使卡位盘无法旋转,也就是第二转轴和转动盘无法进行旋转,卡位组件不再卡住卡位盘时,则会使第二转轴进行旋转,从而也就是转动盘可以进行旋转;

17.通过转动盘可以进行旋转以及不可以进行旋转,来实现对连杆组件运动的控制,第七连杆的旋转速度是和第二隔板旋转的速度相同的,之后第三传动带和第一传动带的传动比都是一,从而也就是第一传动带带动第二转轴进行旋转的速度和第七连杆旋转的速度是相同的,从而也就是转动盘和第七连杆处于相对静止,从而也就是在第二转轴可以进行旋转时,第七连杆和转动盘处于相对静止,从而也就是第七连杆和第六连杆处于相对静止,从而也就是第一转轴不会在搅拌桶的内部进行运动,之后第二转轴不可以进行旋转时,则会进行第一转轴在搅拌桶内部进行向心方向的运动以及离心方向的运动,之后也就是通过脱开组件和复位组件对卡位组件进行控制,使第一转轴既可以进行运动也可以进行静止,之后第一转轴运动到和第一齿轮或者和第二齿轮进行配合的位置,第二转轴处于可以进行旋转的阶段,从而也就是第一转轴不会进行离心或者向心方向的运动,之后也就是第三齿轮一直进行啮合,并且第一转轴还会进行公转,从而也就是第一转轴既可以自转也可以公转时,会使第一转轴处于这个位置的时间增加,从而也就是会使第一转轴可以更好的对搅拌桶内部进行搅拌,从而增加了搅拌的效果,和增加了快速搅拌的时间,从而也就是增加了快速下料的时间,从而也就是既可以快速进行下料完成,也可以快速对其进行搅拌,快速完成搅拌,增加产品的质量,从而也就是降低了第一转轴往复运动的时间占比,从而进一步提高了搅拌的效果。

18.进一步的,所述卡位组件包括固定设于搅拌桶顶部的固定板、固定连接于固定板的第二伸缩杆、固定连接于第二伸缩杆的第一支撑板、固定连接于第一支撑板用于和卡位盘进行配合卡位的卡板、设于第一支撑板和固定板之间的第二弹簧;所述脱开组件包括转动连接于固定板的第三转轴、固定连接于第三转轴的第四齿轮、绕在第三转轴上的第二传动带、连接于第二传动带并转动连接于固定板的第四转轴、固定连接于第四转轴的绕线轮、固定连接于绕线轮并绕在绕线轮上的绳索、固定连接于绳索和第一支撑板的第二支撑板、固定设于第一传动带上用于和第四齿轮进行配合的齿条;具体步骤为:第一传动带会进行运动,之后会带动齿条进行运动,之后齿条会与第四齿轮进行啮合,从而会带动第四齿轮进行旋转,之后第四齿轮带动第三转轴进行旋转,之后也就是会使第二传动带进行传动,之后第二传动带会带动第四转轴进行旋转,之后第四转轴会带动绕线轮进行旋转,之后也就是会使绕线轮将绳索卷起来,之后绳索会拉动第二支撑板进行运动,之后第二支撑板带动第三转轴进行运动,从而会使第三转轴带动第四齿轮运动,使第四齿轮和卡位盘脱开配合,从而会使卡位盘可以正常旋转,从而也就是会使第二转轴和转动盘进行旋转。

19.进一步的,所述复位组件包括固定设于第三转轴上的旋转卡位件、固定连接于固定板的第三伸缩杆、固定连接于第三伸缩杆的凹形卡块、设于凹形卡块和固定板之间的第三弹簧、固定设于凹形卡块上方的固定柱、固定设于固定柱上方的导向板、固定设于第一传动带上用于和导向板进行配合的复位板;设于凹形卡块上用于和旋转卡位件配合并卡住旋转卡位件运动的凹腔;具体步骤为;第三转轴旋转,会拉动卡板运动,使卡板不再与卡位盘配合,从而这时第二转轴可以进行旋转,之后旋转卡位件旋转会和凹形卡块配合,从而卡在凹形卡块的凹腔中,之后第一传动带会带动复位板进行运动,复位板运动到导向板的位置之后会使导向板带动凹形卡块和旋转卡位件脱开配合,从而实现第三转轴的复位,从而会使卡板再次卡住卡位盘;

20.通过旋转卡位件旋转九十度之后被卡住位置,也就是旋转卡位件无法复位,从而卡板无法复位,从而也就是会使卡板和卡位盘脱开配合的时间进行增加,从而可以使第一转轴进行自转的时间增加,从而也就是增加了第一转轴对搅拌桶内部进行搅拌的效果,从而可以进一步的提高搅拌之后产品的质量。

21.进一步的,所述第一传动带上设有的复位板和齿条之间的距离较远;所述复位板和所述齿条为一组控制件;所述第一传动带上一共设有两组控制件;所述两组控制件之间的距离很短;也就是实现卡板脱开卡住卡位盘和卡板复位卡住卡位盘的复位板和齿条之间的距离远,之后齿条和另一组控制件重复位板的位置近;

22.通过对复位板和齿条的位置的设置,可以使第二转轴可以旋转的时间增加,第二转轴不可以进行旋转的时间降低,之后也就是第二转轴不可以进行旋转的时间正好可以实现第三齿轮从和第二齿轮配合切换到和第一齿轮配合的时间,从而也就是增加了运动的稳定性,并且可以使第一转轴进行自转的时间进行增加一点,之后通过在第一传动带上设置的复位板和齿条,可以使第一转轴在第二齿轮和第一齿轮之间进行往复运动,之后也就是更好的使向四周扩散和向中间聚拢的搅拌之间进行循环切换,进一步提高了搅拌混合的均匀度,从而提高了产品的质量。

23.进一步的,所述带轮上设有打滑口;所述第五转轴上固定设有卡在打滑口中的凸起块;所述凸起块为柔性材料;第二转轴可以进行旋转并且还可以不进行旋转,也就是带轮可以旋转也可以不旋转,之后通过凸起块可以变形的设置,使使凸起块在打滑口中打滑,实现带轮不进行旋转,从而提高了设备运动的稳定性。

24.综上所述,本发明通过设置了搅拌结构,可以在搅拌桶内部进行大范围的搅拌,并可以对搅拌桶内部的原料进行向四周扩散和向中间聚拢的循环搅拌运动,从而进一步提高了搅拌的效果,使原料搅拌的更加均匀;设置了下料结构,在搅拌桶内部进行螺旋下料,增加了下料的均匀度,从而进一步提高搅拌的均匀度来增加产品的质量。

附图说明

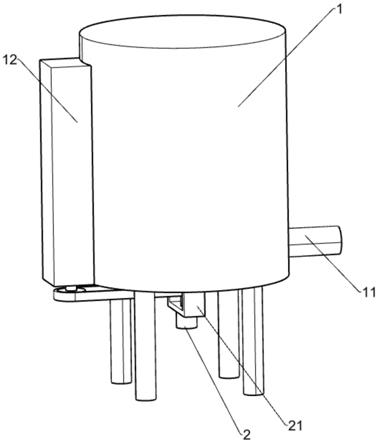

25.图1为本发明的结构示意图;

26.图2为本发明中n-n的位置结构示意图;

27.图3为本发明中n-n的剖视结构示意图;

28.图4为本发明图3中a的放大图;

29.图5为本发明中下料结构的结构示意图;

30.图6为本发明中控速组件的结构示意图;

31.图7为本发明中下料孔的结构示意图;

32.图8为本发明中控制结构的结构示意图;

33.图9为本发明中脱开组件的结构示意图;

34.图10为本发明中复位组件的结构示意图;

35.图11为本发明中带轮的结构示意图;

36.图12为本发明中m-m的位置结构示意图;

37.图13为本发明中m-m的剖视结构示意图一;

38.图14为本发明中m-m的剖视结构示意图二;

39.图15为本发明图14中b的放大图;

40.图16为本发明图14中c的放大图;

41.图17为本发明图14中d的放大图;

具体实施方式

42.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

43.如图1-17所示,一种磺化对位酯的生产工艺,包括以下步骤;

44.a、向反应装置中加入烟硫酸,在第二隔板4下料结构5度以下加入对-(b-羟乙基砜硫酸酯)苯胺,之后滴加水对其进行水解和稀释,之后加入氯化钾;所述反应装置包括搅拌桶1、固定设于搅拌桶1下方得第一支架21、固定设于第一支架21下方得电机2、固定连接于电机2的主转轴24、固定连接于主转轴24的多个第二搅拌叶25、连接于主转轴24的第三传动带22、连接于第三传动带22的第五转轴23、设于第五转轴23外侧用于对其进行保护的保护壳12、转动设于搅拌桶1内部并固定连接于主转轴24的第二隔板4、设于第二隔板4上方用于盛放原料的第一隔板3、设于第一隔板3和第二隔板4之间用于对原料进行下料控制的下料结构5、设于第二隔板4下方并连接于第二隔板4和主转轴24的多个搅拌结构7、连接于第五转轴23和下料结构5以及搅拌结构7用于对下料结构5和搅拌结构7进行控制的控制结构6;所述搅拌桶1的侧面设有进料孔;所述搅拌桶1的顶部设有进料口;其步骤为:从搅拌桶1侧面的进料孔放入对-(b-羟乙基砜硫酸酯)苯胺,之后加入水对两者进行水解,然后在搅拌桶1上方的进料口将氯化钾放入,从而氯化钾会存在第一隔板3的上方,之后开始对搅拌桶1内部进行搅拌;

45.b、启动电机2,通过主转轴24带动第二搅拌叶25旋转,使第二搅拌叶25对搅拌桶1内部进行搅拌;

46.c、通过主转轴24带动第二隔板4旋转,从而驱动搅拌结构7对搅拌桶1内部进行搅拌;所述搅拌结构7包括转动连接于第二隔板4和主转轴24的旋转块71、滑动连接于旋转块71的多个第一伸缩杆75、设于第二隔板4上的第一滑槽72连接于控制结构6的连杆组件73、连接于连杆组件73的第一转轴74、固定设于第一转轴74上的多个第一搅拌叶741、连接于连杆组件73和第一转轴74用于对第一转轴74位置进行连接和控制的驱动组件78、固定设于搅拌桶1内壁的第一齿轮76、固定设于旋转块71下方的第二齿轮77、固定连接于第一转轴74并与第一齿轮76和第二齿轮77进行配合的第三齿轮742;所述连杆组件73包括连接于控制结

构6的第六转轴733、转动设于第一隔板3中并固定连接于第六转轴733用于对其进行导向的旋转板735、固定连接于第六转轴733的第六连杆732、铰接于第六连杆732的第七连杆731、固定连接于第七连杆731的第七转轴734;所述驱动组件78包括转动连接于第七转轴734并滑动设于第一滑槽72内部的滑动块786、铰接于第七转轴734并固定连接于第一转轴74的第二支架785、铰接于第一转轴74的第一连杆781和第二连杆782、铰接于第一转轴74的第三连杆783和第四连杆784;所述第一转轴74又多个;所述每个第一转轴74上都会有铰接连接的第一连杆781、第二连杆782、第三连杆783和第四连杆784;所述相邻的两个第一转轴74上的第三连杆783和第四连杆784以及另一个第一转轴74上的第一连杆781和第二连杆782会相互铰接;所述第一伸缩杆75转动连接于第一转轴74用于对第一转轴74进行导向;其步骤为:电机2会带动主转轴24进行旋转,之后主转轴24带动第二搅拌叶25进行旋转,第二搅拌叶25旋转会对搅拌桶1内部进行搅拌,之后主转轴24会带动第二隔板4进行旋转,之后第二隔板4会使第一滑槽72绕着主转轴24进行旋转,之后第六转轴733和控制结构6连接,第六转轴733位置一开始是固定的,从而也就是第一隔板3第一隔板3不动,第六连杆732和第七连杆731会随着第二隔板4的旋转进行运动,从而也就是会使第七转轴734带动滑动块786在第一滑槽72中进行往复运动,也就是曲柄滑块结构中,曲柄固定不动,旋转连杆,会使连杆的终端位置进行变化,之后滑动块786会带动第二支架785进行往复运动,之后第二支架785会通过驱动组件78使多个第一转轴74进行运动,从而也就是多个第一转轴74会在搅拌桶1内部进行向心运动和离心运动,之后第一转轴74运动到最外侧的位置会使第三齿轮742和第一齿轮76啮合,运动到最内侧会使第三齿轮742和第二齿轮77进行啮合,之后通过控制结构6会使第一转轴74往复运动到最内侧和最外侧的位置时进行停留一段时间之后再进行往复运动。

47.d、通过搅拌结构7和第二隔板4带动下料结构5运动,从而改变下料结构5的下料位置;

48.e、通过控制结构6对下料结构5和搅拌结构7的运动进行控制,使下料结构5和搅拌结构7进行集中搅拌以及集中下料;

49.f、抽滤,离心脱水,得到磺化对位酯产品。

50.所述第一伸缩杆75通过在旋转块71上设置圆形滑槽实现旋转块71不动位置而使多个第一伸缩杆75的位置随着第二隔板4进行旋转,所述旋转块71下方会设有长杆和所述搅拌桶1的底部连接,从而使旋转块71的位置处于固定的。

51.具体的,所述下料结构5包括铰接于第一连杆781合第二连杆782的两个第二导向杆51、固定连接于第二导向杆51的第二导向块511、固定连接于两个第二导向块511的第四伸缩杆512、固定连接于第四伸缩杆512的固定块513、固定设于固定块513上方并固定连接于第一隔板3的下料箱52、设于下料箱52下方的下料孔53、设于第二隔板4并与第二导向杆51滑动连接用于对其进行导向的下料结构5搅拌结构7;具体步骤为:第一连杆781和第二连杆782会带动第一转轴74进行向心方向以及离心方向运动,也就是第一连杆781和第二连杆782会带动第二导向杆51进行运动,从而会使第二导向杆51在下料结构5搅拌结构7中进行滑动,之后也就是会使第二导向杆51在下料结构5搅拌结构7中进行向心运动和离心运动,也就是下料箱52会进行向心运动和离心运动,之后所述下料箱52是柔性可以发生变形的材料,所述下料箱52底部是刚性材料,从而会使下料箱52底部带动下料箱52发生变形,从而实

现下料箱52的运动,之后下料箱52只可以发生一个方向的变形,也就是只能进行向心方向和离心方向的变形,之后下料箱52可以正常带动第一隔板3进行旋转,使其运动更加稳定,之后下料箱52会随着第二隔板4的旋转进行离心方向和向心方向的运动。

52.具体的,所述下料结构5还包括滑动设于下料孔53上方用于挡住下料孔53的挡板54、连接于挡板54的控速组件55、固定设于第二隔板4上方的电动杆561、固定设于电动杆561上方的第一导向块56、固定连接于第一导向块56的连接杆562;所述控速组件55包括固定设于下料箱52外侧的第一导向杆553、滑动设于第一导向杆553上的控制板551、铰接于控制板551和挡板54的第五连杆552、设于控制板551下方用于使控制板551复位的第一弹簧554;所述第一导向杆553固定连接于所述下料箱52下方的刚性材料部分;所述第一导向块56有两个;分别处于下料箱52运动的两个极限位置;所述两个电动杆561只有一个有动力驱动;所述下料箱52底部设有多个下料孔53;所述下料孔53底部设有用于对原料进行下料导向的下料管50;具体步骤为:下料箱52进行往复运动,也就是会带动控速组件55进行运动,之后控速组件55运动到极限位置会使控制板551和第一导向块56配合,从而会使第一导向块56压动控制板551向下运动,之后控制板551通过第五连杆552带动两个挡板54相互远离进行运动,之后当控制板551没有处于极限位置时,也就是处于两个第一导向块56中间的位置,设置控制板551不会被卡住位置,从而控制板551会在第一弹簧554的作用下进行向上运动,从而通过两个第五连杆552使两个挡板54相互靠近。

53.具体的,所述控制结构6包括连接于第五转轴23的带轮61、绕在带轮61上的第一传动带62、固定设于搅拌桶1顶部的卡位组件63、连接于第一传动带62并转动连接于搅拌桶1顶部的第二转轴65、固定连接于第二转轴65的卡位盘64、固定设于第二转轴65下方的转动盘66;所述转动盘66固定连接于所述第六转轴733;所述卡位组件63用于卡住所述卡位盘64的位置;所述卡位组件63上设有用于使卡位组件63和卡位盘64脱开的脱开组件67、用于使脱开之后的卡位组件63进行复位的复位组件68;具体步骤为:第五转轴23旋转,带动带轮61进行旋转,之后带轮61会带动第二转轴65进行旋转,之后也就是第二转轴65带动卡位盘64和转动盘66进行旋转,之后卡位组件63卡住卡位盘64则会使卡位盘64无法旋转,也就是第二转轴65和转动盘66无法进行旋转,卡位组件63不再卡住卡位盘64时,则会使第二转轴65进行旋转,从而也就是转动盘66可以进行旋转。

54.具体的,所述卡位组件63包括固定设于搅拌桶1顶部的固定板635、固定连接于固定板635的第二伸缩杆633、固定连接于第二伸缩杆633的第一支撑板632、固定连接于第一支撑板632用于和卡位盘64进行配合卡位的卡板631、设于第一支撑板632和固定板635之间的第二弹簧634;所述脱开组件67包括转动连接于固定板635的第三转轴672、固定连接于第三转轴672的第四齿轮671、绕在第三转轴672上的第二传动带673、连接于第二传动带673并转动连接于固定板635的第四转轴674、固定连接于第四转轴674的绕线轮675、固定连接于绕线轮675并绕在绕线轮675上的绳索676、固定连接于绳索676和第一支撑板632的第二支撑板677、固定设于第一传动带62上用于和第四齿轮671进行配合的齿条678;具体步骤为:第一传动带62会进行运动,之后会带动齿条678进行运动,之后齿条678会与第四齿轮671进行啮合,从而会带动第四齿轮671进行旋转,之后第四齿轮671带动第三转轴672进行旋转,之后也就是会使第二传动带673进行传动,之后第二传动带673会带动第四转轴674进行旋转,之后第四转轴674会带动绕线轮675进行旋转,之后也就是会使绕线轮675将绳索676卷

起来,之后绳索676会拉动第二支撑板677进行运动,之后第二支撑板677带动第三转轴672进行运动,从而会使第三转轴672带动第四齿轮671运动,使第四齿轮671和卡位盘64脱开配合,从而会使卡位盘64可以正常旋转,从而也就是会使第二转轴65和转动盘66进行旋转。

55.具体的,所述复位组件68包括固定设于第三转轴672上的旋转卡位件686、固定连接于固定板635的第三伸缩杆684、固定连接于第三伸缩杆684的凹形卡块683、设于凹形卡块683和固定板635之间的第三弹簧685、固定设于凹形卡块683上方的固定柱682、固定设于固定柱682上方的导向板681、固定设于第一传动带62上用于和导向板681进行配合的复位板687;设于凹形卡块683上用于和旋转卡位件686配合并卡住旋转卡位件686运动的凹腔;具体步骤为;第三转轴672旋转,会拉动卡板631运动,使卡板631不再与卡位盘64配合,从而这时第二转轴65可以进行旋转,之后第四齿轮671旋转会带动旋转卡位件686进行旋转,并且每次第四齿轮671旋转的角度都是九十度,从而也就是第四齿轮671旋转九十度可以使卡板631和卡位盘64脱开配合,之后旋转卡位件686旋转九十度会和凹形卡块683配合,从而卡在凹形卡块683的凹腔中,从而也就是旋转卡位件686旋转九十度之后将无法进行复位,这时也就是第二转轴65可以进行旋转,之后第一传动带62会带动复位板687进行运动,复位板687运动到导向板681的位置之后会使导向板681带动凹形卡块683和旋转卡位件686脱开配合,从而实现第三转轴672的复位,从而会使卡板631再次卡住卡位盘64。

56.具体的,所述第一传动带62上设有的复位板687和齿条678之间的距离较远;所述复位板687和所述齿条678为一组控制件;所述第一传动带62上一共设有两组控制件;所述两组控制件之间的距离很短;也就是实现卡板631脱开卡住卡位盘64和卡板631复位卡住卡位盘64的复位板687和齿条678之间的距离远,之后齿条678和另一组控制件重复位板687的位置近。

57.具体的,所述带轮61上设有打滑口611;所述第五转轴23上固定设有卡在打滑口611中的凸起块612;所述凸起块612为柔性材料;第二转轴65可以进行旋转并且还可以不进行旋转,也就是带轮61可以旋转也可以不旋转,之后通过凸起块612可以变形的设置,使使凸起块612在打滑口611中打滑,实现带轮61不进行旋转,从而提高了设备运动的稳定性。

58.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1